Расчёт абсорбера. На курсовую работу по пахт

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

|

ЗАДАНИЕ на курсовую работу по ПАХТ В абсорбере с чистой водой поглощается целевой компонент из его смеси с воздухом при давлении П и температуре t. Расход газа V0 (при нормальных условиях: 0 0С, 760 мм.рт.ст.), начальное содержание А в газе ун, степень извлечения А равна  . Определить расход воды, диаметр и высоту абсорбера, гидравлическое сопротивление аппарата. . Определить расход воды, диаметр и высоту абсорбера, гидравлическое сопротивление аппарата.

Оглавление

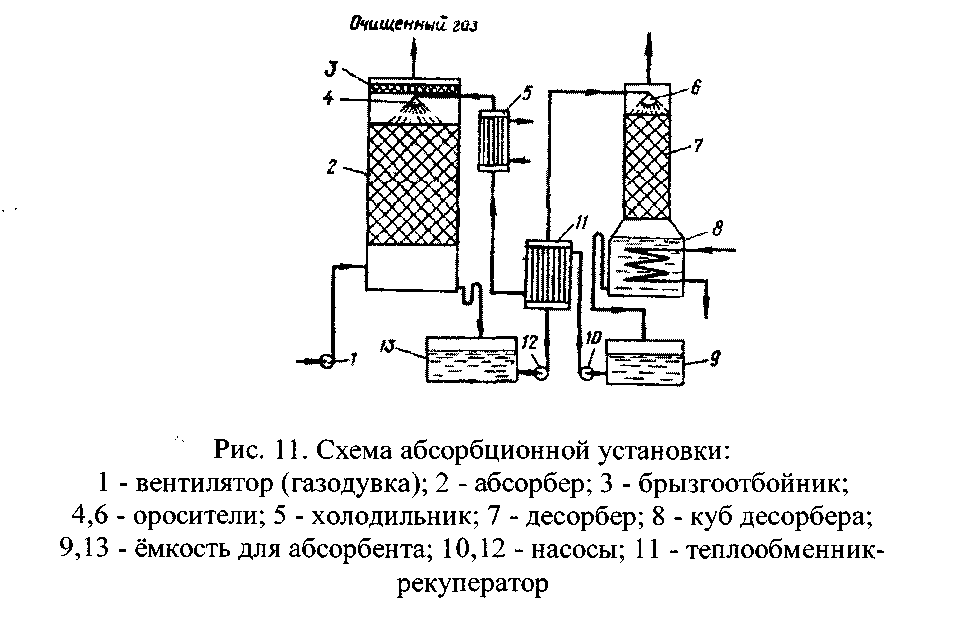

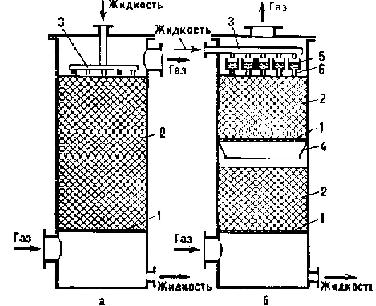

Введение Абсорбцией называют процесс поглощения газа жидким поглотителем, в котором газ растворим в той или иной степени. Обратный процесс - выделение растворенного газа из раствора - носит название десорбции. В абсорбционных процессах (абсорбция, десорбция) участвуют две фазы - жидкая и газовая, и происходит переход вещества из газовой фазы в жидкую (при абсорбции) или, наоборот, из жидкой фазы в газовую (при десорбции). Таким образом, абсорбционные процессы являются одним из видов процессов массопередачи. Промышленное проведение абсорбции может сочетаться или не сочетаться с десорбцией. Если десорбцию не производят, поглотитель используется однократно. При этом в результате абсорбции получают готовый продукт, полупродукт или, если абсорбция проводится с целью санитарной очистки газов, отбросный раствор, сливаемый (после обезвреживания) в канализацию. Сочетание абсорбции с десорбцией позволяет многократно использовать поглотитель и выделять абсорбированный компонент в чистом виде. Для этого раствор после абсорбера направляют на десорбцию, где происходит выделение компонента, а регенерированный (освобожденный от компонента) раствор вновь возвращают на абсорбцию. При такой схеме (круговой процесс) поглотитель не расходуется, если не считать некоторых его потерь, и все время циркулирует через систему абсорбер - десорбер - абсорбер. В некоторых случаях (при наличии малоценного поглотителя) впроцессе проведения десорбции отказываются от многократного применения поглотителя. Пои этом регенерированный в десорбере поглотитель сбрасывают в канализацию, а в абсорбер подают свежий поглотитель. Поглотители, абсорбция в которых сопровождается необратимой химической реакцией, не поддаются регенерации путем десорбции. Регенерацию таких поглотителей можно производить химическим методом [1]. Целью курсовой работы является расчет и проектирование абсорбционной установки для поглощения брома из газовоздушной смеси водой производительностью 1000 м3/ч, начальная концентрация 10%. 1. Технологическая схема процесса абсорбции Газовоздушная смесь с помощью газодувки ГД подается в барботажный абсорбер А с решетчатыми тарелками. В верхнюю часть абсорбера центробежным насосом Н подается вода. Вода стекает по насадке вниз, а навстречу ей движется газовоздушная смесь. При взаимодействии фаз диоксид углерода в воде и воздух очищается. Вода, насыщенная диоксидом углерода самотеком поступает в приемную емкость ПЕ, а очищенный воздух выбрасывается в атмосферу.  1 – вентилятор (газодувка); 2 – абсорбер; 3 – брызгоотбойник; 4,6 – оросители; 5 – холодильник; 7 – десорбер; 8 – куб десорбера; 9,13 – емкость для абсорбента; 10,12 – насосы; 11 – теплообменник – рекуператор. Рисунок 2 – Технологическая схема процесса абсорбции Технологический расчет абсорбера 2.1 Материальный баланс абсорбера Пересчитаем концентрации и нагрузки по фазам для получения нужной размерности (из мольной доли yн в относительную мольную концентрацию Yн):  (1) (1) . .Конечное содержание поглощаемого компонента в газовой фазе можно определить с учетом степени поглощения по формуле (2):  (2) (2)где  – степень поглощения компонента – степень поглощения компонента Массу переходящего из газовой смеси в поглотитель компонента М находят из уравнения материального баланса:  (3) (3)где  , ,  – расходы соответственно чистого поглотителя и инертной части газа, кмоль/с; – расходы соответственно чистого поглотителя и инертной части газа, кмоль/с; , ,  – начальная и конечная относительные мольные концентрации поглощаемого компонента в жидком поглотителе, кмоль А/кмоль С; – начальная и конечная относительные мольные концентрации поглощаемого компонента в жидком поглотителе, кмоль А/кмоль С; , ,  – начальная и конечная относительные мольные концентрации поглощаемого компонента в газе, кмоль А/кмоль В. – начальная и конечная относительные мольные концентрации поглощаемого компонента в газе, кмоль А/кмоль В.Конечная концентрация вещества в поглотителе  обусловливает его расход, который, в свою очередь, влияет на размеры абсорбера и часть энергетических затрат, связанных с перекачиванием жидкости и ее регенерацией. Поэтому обусловливает его расход, который, в свою очередь, влияет на размеры абсорбера и часть энергетических затрат, связанных с перекачиванием жидкости и ее регенерацией. Поэтому  выбирают, исходя из оптимального расхода поглотителя. В химических производствах расход абсорбента L принимают на 30-50% больше минимального Lmin. В этом случае конечную концентрацию выбирают, исходя из оптимального расхода поглотителя. В химических производствах расход абсорбента L принимают на 30-50% больше минимального Lmin. В этом случае конечную концентрацию  определяют из уравнения материального баланса, используя данные по равновесию. определяют из уравнения материального баланса, используя данные по равновесию.При выражении состава фаз в относительных мольных концентрациях уравнение равновесия можно записать в виде:  (4) (4) (5) (5)Следовательно, при выражении закона Генри в относительных концентрациях равновесие в системе газ–жидкость изображается также кривой линией. Однако для сильно разбавленных растворов (малые концентрации X газа в жидкости) можно принять (1 – m)·X ≈ 0. Тогда знаменатель уравнения (5) обращается в единицу, и уравнение принимает вид:  (6) (6)Конечное равновесное содержание поглощаемого компонента в жидкости:  (7) (7)где  – коэффициент распределения; – коэффициент распределения; (8) (8) где  – коэффициент Генри для поглощаемого компонента в жидком поглотителе при температуре абсорбции, Е = 0,0354 ∙ 10-6 мм.рт.ст. = 4,71 МПа; – коэффициент Генри для поглощаемого компонента в жидком поглотителе при температуре абсорбции, Е = 0,0354 ∙ 10-6 мм.рт.ст. = 4,71 МПа; В случае, если на орошение подается чистый поглотитель, то принимают  . . Минимальный удельный расход поглотителя можно найти, используя условие пересечения рабочей линии с равновесной:  (9) (9) . .Удельный расход абсорбента с учетом коэффициента избытка орошения:  (10) (10) Конечное содержание поглощаемого компонента в жидкости, соответствующее оптимальному расходу абсорбента:  (11) (11) Производительность абсорбера по поглощаемому компоненту, кмоль/ч:  (12) (12) Производительность абсорбера по поглощаемому компоненту, кг/ч:  . .Здесь 159,8 кг/кмоль – молярная масса брома. Расход поглотителя, кмоль/ч (кмоль/с):  (13) (13) Расход поглотителя, кг/с:  Здесь 18 кг/кмоль – молярная масса воды. Пересчитываем расход инертной части газа по условиям в абсорбере:  (14) (14) ; ; ; ;  ; ;Проверка:  . .Расчет движущей силы процесса абсорбции Определяем движущую силу внизу аппарата:  (15) (15) Определяем движущую силу вверху аппарата:  (16) (16) Средняя движущая сила определится как:  (17) (17) Построение рабочей и равновесной линий абсорбции приведено на рисунке 3 в приложении А. Расчет скорости газа и диаметра абсорбера Предельную скорость газа, выше которой наступает захлебывание насадочных абсорберов, можно рассчитать по уравнению:  (18) (18)где  – предельная фиктивная скорость газа, м/с; – предельная фиктивная скорость газа, м/с; – вязкость поглотителя при температуре в абсорбере, Па·с; – вязкость поглотителя при температуре в абсорбере, Па·с;А, В – коэффициенты, зависящие от типа насадки. С учетом параметров насадки – Седла Берля керам. 35х45:   ; ; ; ; ; ; м/с. м/с.Рабочую скорость газа  (фиктивную) принимают для абсорберов в интервале [1, с.292]: (фиктивную) принимают для абсорберов в интервале [1, с.292]: Примем:  . .Скорость движения газа в сухой насадке:  (19) (19) . .Диаметр абсорбера найдем из уравнения расхода:  (20) (20) Принимаем стандартный диаметр обечайки абсорбера  , при этом действительная скорость газа в колонне: , при этом действительная скорость газа в колонне: . .Плотность орошения и активная поверхность насадки Плотность орошения (скорость жидкости) рассчитывают по формуле:  (21) (21)где  – площадь поперечного сечения абсорбера, м2. – площадь поперечного сечения абсорбера, м2.Получим:  . .При недостаточной плотности орошения и неправильной организации подачи жидкости поверхность насадки может быть смочена не полностью. Существует некоторая минимальная эффективная плотность орошения Umin, выше которой всю поверхность можно считать смоченной. Для насадочных абсорберов эту величину находят по соотношению: Umin = a·qэф, где Umin – минимальная эффективная плотность орошения насадки,  ; ;а – удельная поверхность насадки, м2/м3; qэф – эффективная линейная плотность орошения, qэф = 3·10-5 м2/с [3, с. 343]. Umin = 165·3·10-5 = 4,95·10-3 м2/с м2/с, Так как U < Umin, то доля активной насадки может быть найдена по формуле:  (22) (22)где  , ,  – коэффициенты зависящие от типа насадки [3, с. 343] – коэффициенты зависящие от типа насадки [3, с. 343]Получим:  Как видно, не вся смоченная поверхность является активной. Активная поверхность составит aa =  ·a = 0,377·165 = 62,2 м2. ·a = 0,377·165 = 62,2 м2.Расчет коэффициентов массоотдачи и массопередачи Для газовой фазы диффузионный критерий Нуссельта вычисляется по формуле:  (23) (23)Преобразуем:  где  – коэффициент массоотдачи в газовой фазе, м/с; – коэффициент массоотдачи в газовой фазе, м/с; где  – коэффициент диффузии – коэффициент диффузии  в газовой фазе, м2/с; в газовой фазе, м2/с;Р – давление в кгс/см2;  – мольные объемы брома и воздуха соответственно, см3/моль [3, с. 288]. – мольные объемы брома и воздуха соответственно, см3/моль [3, с. 288]. . .Критерий Рейнольдса для газовой фазы в насадке:  . .Пересчитаем вязкость инертного газа на условия в абсорбере:    Диффузионный критерий Прандтля для газовой фазы:   Выразим  : : (24) (24) . .Выразим в выбранной для расчета размерности:  . .Для жидкой фазы диффузионный коэффициент Нуссельта вычислим по формуле:  (25) (25)Преобразуем:  где  – коэффициент массоотдачи в жидкой фазе, м/с. – коэффициент массоотдачи в жидкой фазе, м/с.Коэффициент диффузии поглощаемого компонента в жидкой фазе, м2/с:  , (26) , (26)где  – параметр, учитывающий ассоциацию молекул растворителя. Для воды он равен 2,6 [3, с. 289]; – параметр, учитывающий ассоциацию молекул растворителя. Для воды он равен 2,6 [3, с. 289]; – динамический коэффициент вязкости растворителя, мПа·с. – динамический коэффициент вязкости растворителя, мПа·с. . .Модифицированный критерий Рейнольдса:  . (27) . (27) Диффузионный критерий Прандтля для жидкости:  . (28) . (28)  – вязкость воды при 12оС, Па·с. – вязкость воды при 12оС, Па·с.Выразим  : : , (29) , (29)где  – приведенная толщина стекающей пленки жидкости, м. – приведенная толщина стекающей пленки жидкости, м. Выразим в выбранной для расчета размерности:  . .Коэффициент массопередачи в газовой фазе найдем по уравнению:  (30) (30) Поверхность массопередачи в абсорбере:  (31) (31) . .Высоту насадки, необходимую для создания этой поверхности массопередачи, рассчитаем по формуле:  (32) (32) . .С учетом запаса в 25 % высота насадки составит: Нн = 4,26·1,25 = 5,3 м. Для обеспечения равномерного орошения насадки ее располагают слоями: высота одной секции насадки  , примем , примем  . Число секций . Число секций  , высоту сепарационного пространства над насадкой и расстояние между днищем и насадкой принимаем соответственно , высоту сепарационного пространства над насадкой и расстояние между днищем и насадкой принимаем соответственно  . . Общую высоту абсорбционной колонны определяют по формуле:  (33) (33) Гидравлическое сопротивление абсорбера Гидравлическое сопротивление определим по формуле:  (34) (34)где  – гидравлическое сопротивление сухой насадки, Па; – гидравлическое сопротивление сухой насадки, Па;b = 30 – коэффициент, соответствующий данному типу насадки;  – коэффициент сопротивления; – коэффициент сопротивления; – скорость газа в свободном сечении насадки. – скорость газа в свободном сечении насадки.Тогда:  . . . .Абсорберы насадочного типа Насадочные абсорберы представляют собой колонны, загруженные насадкой из тел различной формы (кольца, кусковой материал деревянные решетки и т.д.). Соприкосновение газа с жидкостью происходит в основном на смоченной поверхности насадки, по которой стекает орошающая жидкость. Поверхность насадки в единице объема аппарата может быть довольно большой и поэтому в сравнительно небольших объемах можно создать значительные поверхности массопередачи. Однако в ряде случаев активная поверхность поверхности. Течение жидкости по насадке носит в основном пленочный характер, вследствие чего насадочные абсорберы можно рассматривать как разновидность пленочных. В то же время между насадочными и пленочными абсорберами, в том числе абсорберами с листовой насадкой, имеются различия. В пленочных абсорберах пленочное течение жидкости происходит по всей высоте аппарата, тогда как в насадочном - лишь по высоте элемента насадки. При перетекании жидкости с одного элемента насадки на другой пленка жидкости разрушается и на нижележащем элементе образуется новая пленка. Некоторая часть жидкости при этом проваливается в виде капель через расположенные ниже слои насадки. При определенных условиях пленочное течение жидкости в насадочных абсорберах нарушается, и контакт между газом и жидкостью осуществляется в режиме барботажа. Насадочный абсорбер (рисунок 1) состоит из колонны, в которой помещена поддерживающая решетка 1; на этой решетке уложен слой насадки 2. Орошающая жидкость подается на насадку при помощи распределительного устройства 3. В показанном на рисунке 1а абсорбере насадка уложена сплошным слоем по всей высоте. Иногда насадку укладывают несколькими слоями, устанавливая под каждым слоем отдельные поддерживающие решетки (рис. 1,б). В некоторых случаях при послойной укладке насадки между отдельными слоями устанавливают устройства 4 для перераспределения жидкости. Движение газа и жидкости в насадочных абсорберах обычно осуществляется противотоком, как показано на рис. 1. Прямоток (нисходящий) применяют довольно редко. Однако в последнее время большое внимание уделяют созданию прямоточных насадочных абсорберов, работающих с большими скоростями газа (до 10 м/с). При таких скоростях, которые в случае противотока недостижимы из-за наступления захлебывания, интенсифицируется процесс, и уменьшаются габариты аппарат; гидравлическое сопротивление при прямотоке значительно ниже, чем при противотоке. Применение таких абсорберов целесообразно в тех случаях, когда направление движения фаз не влияет заметно на движущую силу.  Рисунок 1 – Насадочные абсорберы а – со сплошной загрузкой насадки; б – с послойной загрузкой насадки; 1 – поддерживающие решетки; 2 – насадка; 3 – устройство для распределения жидкости; 4 – перераспределитель; 5 – желоб; 6 патрубок. Недостаток насадочных абсорберов – трудность отвода тепла, используя выносные холодильники. Предложенные конструкции абсорберов с внутренним отводом тепла при помощи помещенных в насадку охлаждающих элементов не получили распространения. Заключение В данном курсовом проекте в результате проведённых инженерных расчетов была рассчитана абсорбционная установка с седлами Берля 35х45 керам., используемая для поглощения брома из газовоздушной смеси водой производительностью 1000 м3/ч с начальной концентрацией брома 10%. По результатам расчета определены основные геометрические характеристики абсорбционной колонны: D = 2,6 м, Hк = 8,5 м, Нн = 5,3 м. Колонна работает в нормальном режиме. Список использованных источников 1. Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: Химия, 1971. – 784 с. 2. Дытнерский Ю.И. Основные процессы и аппараты химической технологии: Пособие по проектированию. – М.: Химия, 1991. – 496 с. 3. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учебное пособие для вузов под ред. чл.-корр. АН России П.Г.Романкова. –14-е изд., стереотипное. Перепечатка с издания 1987 г. – М.: ООО ИД «Альянс», 2007. – 576 с. 4. Коган В.Б., Фридман В.М., Кафаров В.В. Равновесие между жидкостью и паром. Кн. 1-2. М. – Л.: Наука. 1966. – 786 с. 5. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. – Л.: Машиностроение, 1970. – 752 с. 6. Лащинский А.А. Конструирование сварных химических аппаратов: Справочник. – Л.: Машиностроение, Ленинградское отд-е, 1981. – 382 с.  |