Ответы на теоретические вопросы Детали машин. Ответы НА ДМ Теория. Надежность это вероятность безотказной работы в течение заданного времени

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

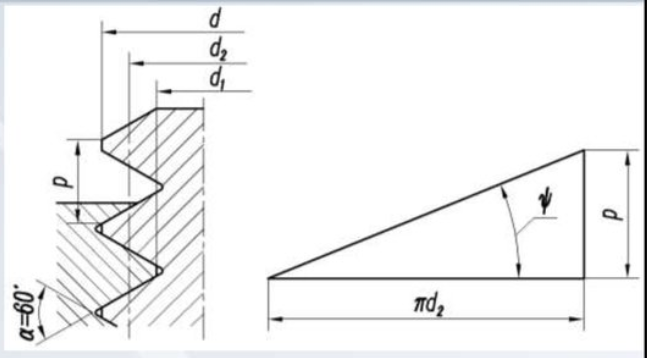

|

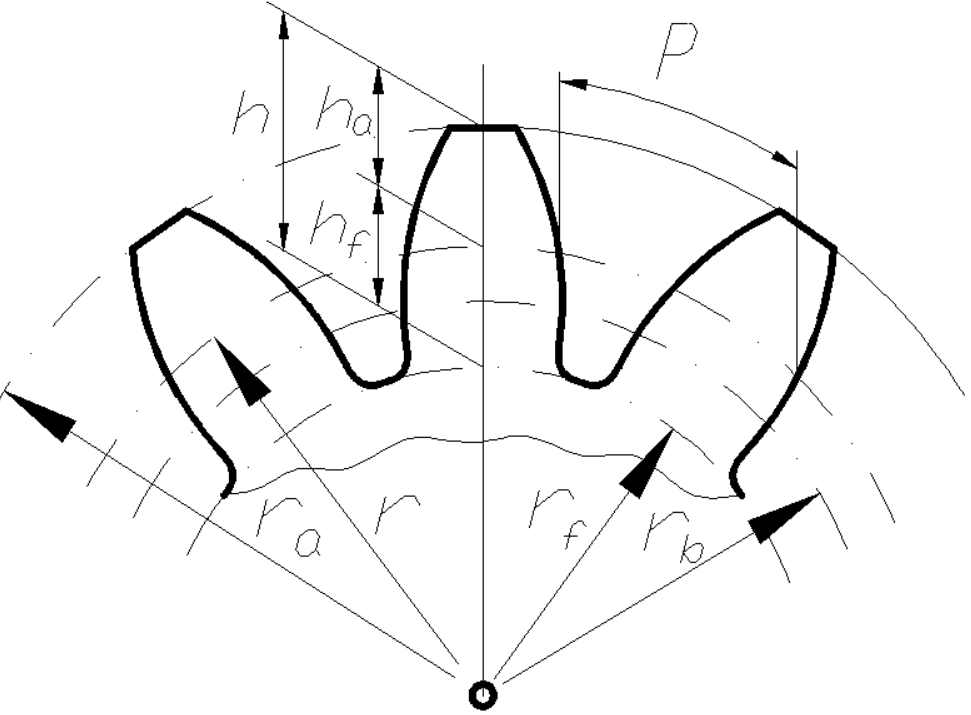

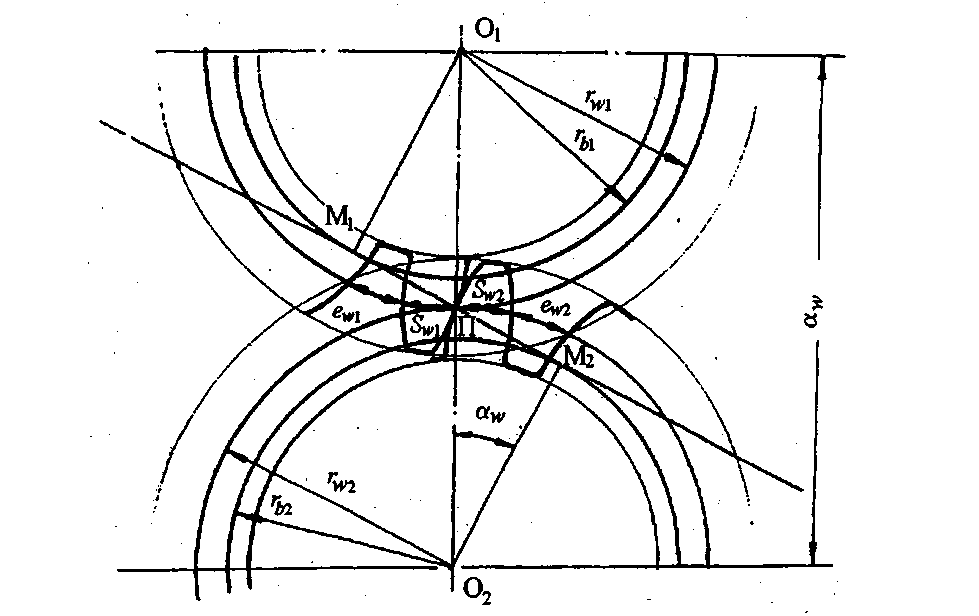

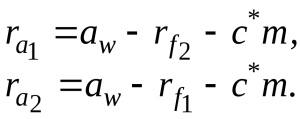

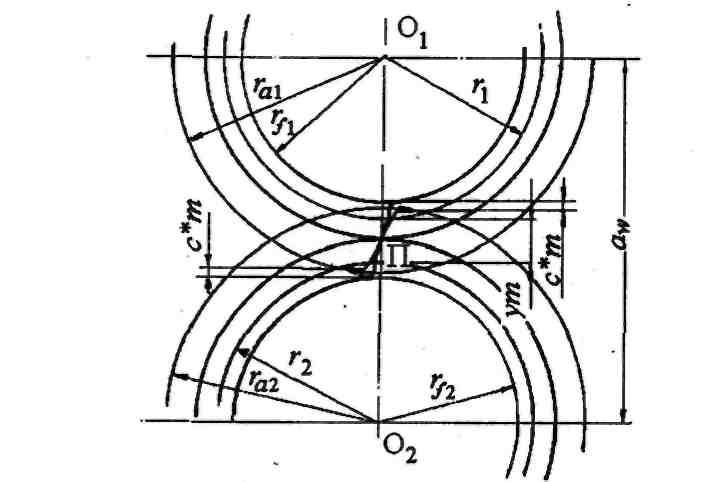

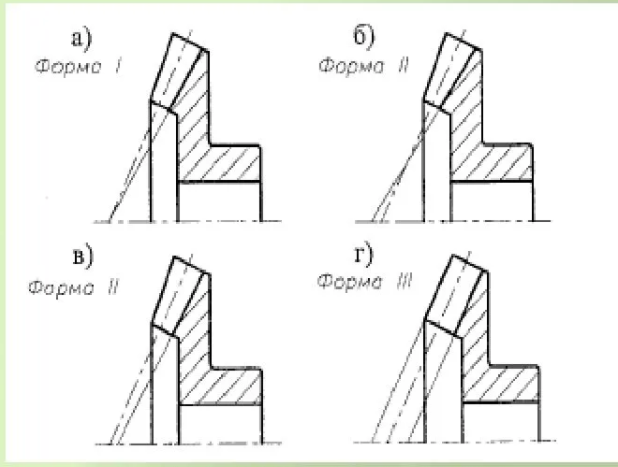

1 Прочность – характеризует сопротивление детали пластической деформации или разрушению ( главный критерий работоспособности ). Жесткость – способность детали сопротивляться изменению формы под воздействием внешней нагрузки. Износостойкость – способность детали сопротивляться истиранию на поверхности силового контакта с соседней деталью. Коррозионная стойкость – способность детали сохранять свои свойства в условиях химического воздействия агрессивной среды или электрохимического взаимодействия среды и материала. Теплостойкость – способность детали работать в пределах заданных температур в течение заданного срока службы. Виброустойчивость – способность детали работать в заданном режиме движения без недопустимых колебаний. Надежность – это вероятность безотказной работы в течение заданного времени. 2 Соединительные детали. Соединяют детали между собой. Соединения могут неразъемными (заклепочные, сварные, прессовые и др.) и разъемными (шлицевые, шпоночные, резьбовые и др.) Передачи. Передают движение от источника к потребителю (ременные, цепные, зубчатые и др.) Валы и оси. Несут на себе вращающиеся детали передач (зубчатые колеса, шкивы и др.) Корпусные детали. Организуют внутри себя пространство для размещения всех остальных деталей, обеспечивают их защиту. Опоры. Служат для установки валов и осей в корпус (подшпиники) Упругие элементы. Смягчают вибрацию и удары, накапливают энергию, обеспечивают постоянное сжатие деталей. (пружины и рессоры) Муфты. Соединяют между собой валы и передают вращающий момент. 3 Классификация резьбы По направлению винтовой линии. Правая и левая. По форме профиля. Треугольная, трапецеидальная, прямоугольная, круглая, упорная, метрическая, дюймовая. По расположению на детали. Внешняя, внутренняя. По характеру поверхности. Цилиндрическая, коническая. По назначению. Крепежная, крепежно уплотняющая(коническая чаще всего), ходовая(для передачи движения), специальная( в том числе часовая, на пластмассовых деталях, окулярная, круглая для объективов микроскопов) По числу заходов. Однозаходная(наиболее распространена, резьбы всех крепежных деталей однозаходны), многозаходная(применяются в ходовых винтах, винтовых механизмах). Величина шага. Крупны, мелкий. Классификация резьбовых соединений Метрическая Дюймовая Трубная цилиндрическая Трапецеидальная (угол профиля 55 градусов) Упорная Круглая (Эдисон) Основные геом. параметры d – номинальный диаметр резьбы d1 – внутренний диаметр резьбы d2 – средний диаметр резьбы p – шаг ph – ход (перемещение винта вдоль своей оси при повороте на один оборот в неподвижной гайке α – угол профиля резьбы ψ – угол подъема резьбы Для однозаходных резьб ph=p. Для многозаходных резьб ph=np, где n – число заходов.  4 Стопорение с дополнительным трением.(контргайка, пружинная шайба) Стопорение с фиксирующими деталями (шплинтами, проволокой, стопорными шайбами с лапками) Стопорение приваркой и пластическим деформированием. Целесообразно стопорить резьбовые соединения при высоких динамических нагрузках. Самоотвинчивание разрушает соединение и может привести к аварии. Предохранение от самоотвинчивания весьма важно для повышения надежности резьбовых соединений и совершенно необходимо при вибрациях, переменных и ударных нагрузках. Вибрации понижают трения и нарушают условие самоторможения в резьбе. 5 По виду соединения. Стыковые, угловые, тавровые, нахлесточные и торцевые. По конфигурации. Прямолинейные, кольцевые, вертикальные, горизонтальные. По протяженности. Непрерывные, прерывистые. По виду сварки. Дуговые, газовые, контактные. По положению в пространстве. Нижнее, горизонтальное, потолочное, вертикальное. По внешнему виду. Выпуклые, нормальные, вогнутые. По выполнению. Односторонние, двусторонние. По числу слоев и проходов. Одонослойные однопроходные, многослойные, многослойные многопроходные. Преимущества: Простота конструкции сварного шва Возможность соединения деталей любых форм Герметичность соединения Малошумность технологического процесса Сравнительно лёгкая возможность автоматизации процесса Недостатки: Возникновение остаточных напряжений в свариваемых элементах Коробление деталей (самопроизвольная деформация) Недостаточная надёжность при значительных вибрационных и ударных нагрузках 6 По степени подвижности. Подвижное (с направляющей шпонкой, со скользящей шпонкой), неподвижное. По усилиям, действующим в соединении. Напряженные, такие, в которых напряжения создаются при сборке и существуют независимо от наличия рабочей нагрузки, все напряженные соединения являются неподвижными. Ненапряженные, в которых напряжения возникают только при воздействии рабочей нагрузки. По виду применяемых шпонок. С призматической шпонкой, неподвижные или подвижные, в подвижном соединении скользящая и направляющая шпонки призматические. С сегментной шпонкой. С цилиндрической шпонкой. С клиновой шпонкой, соединение напряженное. С тангенциальной шпонкой, соединение напряженное. Преимущества: Простота и надёжность конструкции Лёгкость сборки и разборки Простота изготовления и низкая стоимость Недостатки: Снижение нагрузочной способности сопрягаемых деталей Значительная концентрация напряжений в зоне шпоночных пазов 7 По характеру соединения шлицевые соединения могут быть: подвижными - деталь может перемещаться по валу в осевом направлении (например, перемещение зубчатых колес в коробках передач станков, автомобилей и т.д.); неподвижными - для закрепления детали на валу По форме профиля зубьев шлицевые соединения делят на: прямобочные эвольвентные треугольные По способу центрирования (обеспечения совпадения геометрических осей вала и ступицы) ступицы относительно вала: с центрированием по наружному диаметру с центрированием по внутреннему диаметру с центрированием по боковым поверхностям зубьев Достоинства: передача больших нагрузок (благодаря большой площади контакта зубьев); лучшее центрирование соединяемых деталей (вала и ступицы); возможность работы при больших скоростях; меньшее число деталей соединения (две детали), меньшая длина ступицы и меньшие радиальные размеры. Недостатки: сложная технология изготовления, а, следовательно, более высокая стоимость. 8 Неразборные соединения, получаемые посредством соединения при сборке деталей заклепками, называют заклепочными. Различают: По функциональному назначению. Прочные, предназначенные только для передачи нагрузки. Плотные, обеспечивающие герметичное разделение сред. Прочно-плотные, способные выполнять обе названные функции. По конструктивным признакам шва. Нахлёсточное соединение. Стыковое соединение (с одной или двумя накладками) По числу поверхностей среза, приходящихся на одну заклёпку, под действием рабочей нагрузки. Односрезные, двусрезные, многосрезные. По количеству заклёпочных рядов в шве. Однорядные, двухрядные, многорядные. Преимущества: Хорошо работают в конструкциях, подверженных вибрациям и повторным динамическим нагрузкам Применяют для соединения материалов, не поддающихся сварке или трудносвариваемых Недостатки: Повышенная металлоемкость Трудоемкость изготовления Невысокая технологичность 9 Соединения деталей с натягом – это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Насаживаемая деталь (ступица) имеет посадочное отверстие меньшего диаметра, чем диаметр вала, на который насаживается деталь. В процессе посадки вал сжимается, а ступица растягивается, т.е. диаметры посадочных мест становятся равными. Возникающая упругая деформация создает на поверхности соединения силы трения, которые удерживают детали от проворачивания и осевого смещения. Способы получения соединений с натягом Запрессовкой – простейший и высокопроизводительный способ, обеспечивающий возможность удобного контроля измерением силы, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий. Для снижения риска повреждения поверхности применяют специальные оправки и направляющие, исключающие возможность перекоса. Запрессовку производят, прилагая статическую нагрузку, с помощью прессов или домкратов. Нагревом натягиваемой детали до температуры отпуска – способ, обеспечивающий повышению прочности сцепления более чем в 1,5 раза по сравнению с запрессовкой и особенно эффективный при больших длинах соединений. При нагреве тела расширяются, и диаметр посадочного отверстия ступицы становится больше диаметра вала, и соединение безо всяких усилий собирают. По мере охлаждения диаметр посадочного отверстия ступицы уменьшается и ступица плотно охватывает вал, создавая натяг. Охлаждением охватываемой детали – способ, преимущественно применяемый для установки небольших деталей, например втулок в массивные корпусные детали, и обеспечивающие наиболее высокую прочность сцепления. Охлаждают детали с помощью жидкого азота до температуры примерно –150°. Охлаждение, в отличии от нагрева, практически не оказывает влияния на механические свойства материала. Гидрозапрессовкой, т.е. нагнетанием масла под давлением в зону контакта, что резко снижает силу запрессовки. Наибольшая эффективность гидрозапрессовки и распрессовки – в подшипниковых узлах и конических соединениях. Достоинства: Простая технология изготовления Хорошее центрирование (базирование) соединяемых деталей Соединения могут воспринимать значительные силы и моменты, причем нагрузки могут быть постоянными, переменными, реверсивными, ударными. Недостатки: Большое рассеяние прочности (несущей способности) среди одинаковых соединений в связи с рассеянием действительных сопрягаемых размеров деталей в пределах полей допусков и в связи с рассеянием значений коэффициента трения Снижение усталостной прочности валов из за появления концентрации напряжений Трудности неразрушающего контроля прочности соединения Сложность сборки и разборки при больших натягах Возможность повреждения посадочных поверхностей при разборке 10 передаточное отношение u – кинематическая характеристика передачи, отношение входной и выходной скоростей передачи. Она показывает, во сколько раз уменьшается скорость передачи. Для передач, передающих вращательное движение:  , ,где передаваемый момент Mкр, Н∙м, Н∙мм – для передач, передающих вращательное движение; передаваемая мощность P, кВт; Передаваемые момент Mкр и мощность P являются силовыми характеристиками и по ним оценивают нагрузочную способность передачи. В расчетах обычно используют только одну из этих характеристик. КПД  , ,где быстроходность – скорости движения элементов передачи. В качестве общей характеристики обычно принимают частоту вращения долговечность (ресурс), часов, лет– длительность работы передачи или отдельных ее элементов; габаритные размеры и масса. 11 Основными показателями точности зубчатых передач являются: кинематическая точность; плавность работы; контакт зубьев; боковой зазор. 1. Кинематическая точность характеризуется наибольшей несогласованностью углов поворота сцепляющихся колес за один оборот. Нормы кинематической точности регламентируют полную погрешность передаточного отношения—наибольшую погрешность угла поворота для зубчатого колеса—в пределах его оборота, для передачи за полный цикл изменений относительного положения зубчатых колес пары. Величины и характер кинематических погрешностей являются определяющими для зубчатых передач точных кинематических цепей, делительных механизмов, планетарных передач. 2. Плавность работы характеризуется многократно повторяющимися за оборот колеса колебаниями скорости. Нормы плавности работы регламентируют циклические погрешности передаточного отношения—составляющие полной погрешности угла поворота зубчатого колеса, многократно повторяющимися за один оборот колеса. Такие погрешности являются наиболее важными для особо точных делительных устройств и для высокоскоростных передач (v 3. Пятно контакта зубьев характеризует концентрацию нагрузки по ширине зуба. Нормы контакта зубьев определяют точность (полноту) прилегания рабочих поверхностей зубьев сопряженных колес в передаче. Это существенно для тяжело нагруженных тихоходных зубчатых передач. 4. Боковой зазор между неработающими поверхностями зуба для предотвращения заклинивания (при нагреве) и обеспечивает свободное вращение колес. Боковой зазор передачи регламентируется видом сопряжения зубчатых колес и видом допуска на боковой зазор. 12 По взаимному расположению осей колес. С параллельными осями, с пересекающимися осями, со скрещивающимися осями. В зависимости от относительного вращения колес и расположения зубьев. С внешним зацеплением(вращение колес в противоположных направлениях). С внутренним зацеплением(вращение колес в одном направлении). Реечная передача(служит для преобразования вращательного движения в поступательное) По расположению зубьев относительно образующих колес. Прямозубые. Косозубые. Шевронные. С криволинейным зубом. По конструктивному оформлению. Закрытые передачи, размещенные в специальном непроницаемом корпусе и обеспеченные постоянной смазкой из масляной ванны. Открытые, работающие без смазки или периодически смазываемые консистентными смазками. По величине окружной скорости. Тихоходные передачи(V до 3 м/с). Среднескоростные(V от 3 до 15 м/с). Быстроходные(V более 15 м/с) По числу ступеней. Одно и многоступенчатые. Основные геометрические параметры: z – число зубьев; ra – радиус (диаметр) окружности выступов; rf – радиус (диаметр) окружности впадин; rb – радиус (диаметр) основной окружности; r – радиус (диаметр) делительной окружности, т. е. окружности, которая является начальной в станочном зацеплении колеса с режущим инструментом; р – шаг по делительной окружности; h – высота зуба, равная h=ha+hf, где: 1. ha – высота головки зуба; 2. hf – высота ножки зуба; m – модуль зацепления, определяемый из условия  Угол зацепления αw Теоретическое зацепление не имеет бокового зазора между зубьями. Отсюда следует, что Sw1=ew2 и ew1= Sw2, а так как Sw1+ ewl=pw, то (рис. 4.4)  Рис. 4.4. К определению угла зацепления Толщина зубьев по начальным окружностям: Подставляя выражения (4.9) и (4.10) в (4.8), получим При этом Подставляя в выражение (4.11) выражения (4.12–4.14), будем иметь После простейших преобразований получим или Для нулевых передач xΣ= 0, inv αw= inv α, т.е. угол зацепления равен углу профиля исходного контура (20°). Радиусы начальных окружностей Из прямоугольных треугольников O1M1II и О2М2П (рис. 4.4) определим Для нулевых передач Межосевое расстояние Для нулевых передач межосевое расстояние равно делительному межосевому расстоянию а: Радиусы окружностей вершин Эти радиусы определяются из условия получения необходимого радиального зазора с в зубчатой передаче. Этот зазор обычно принимают равным с = с*m, c*= 0,25. По рис. 4.5 можно записать  В ГОСТ 16532-70 на расчет геометрии зубчатой передачи радиусы окружностей вершин определяются через коэффициенты уравнительного смещения Δy: где здесь ут – воспринимаемое смещение, равное наименьшему расстоянию между делительными окружностями колёс зубчатой передачи.  Рис. 4.5. К определению радиуса окружности вершин Для нулевых передач а для передач без смещения (х1,2 = 0) 13 К положительным моментам можно отнести: способность изменять направление передаваемого движения; широкая область применения; эффективно реализована передача, преобразование, увеличение мощности вращательного движения между осями передачи расположенными под углом друг к другу; достаточно широкий диапазон задания углов передачи крутящего момента от ведущего элемента к ведомому; широкая вариативность при компоновке разрабатываемых зубчатых и комбинированных систем; высокие нагрузочные характеристики (данные устройства способны передавать мощность величиной до 5000 кВт); эксплуатация и обслуживание не вызывает трудностей; удаётся получить высокий КПД. К недостаткам специалисты причисляют: нагрузочная способность ниже, чем у цилиндрических конструкций (в среднем она на 20 процентов ниже); невысокая несущая способность (этот показатель ниже на 15 процентов); сложность и трудоёмкость в изготовлении колёс с заданными параметрами зубьев (количеством, величиной, углом наклона); повышенные требования к точности нарезания зубьев; возникновение повышенных осевых и изгибных нагрузок на все валы (особенно этот эффект наблюдается между валами, расположенными консольно); необходимость регулировки процесса передачи вращения; обладают большей массой, чем другие зубчатые передачи; высокие затраты на производство и обслуживание; возникают трудно разрешимые проблемы при проектировании и изготовлении систем с изменяемым передаточным числом; повышенная общая жёсткость конструкции. Различают: По направлению зубьев. Прямозубые (с радиальным направлением зубьев). Косозубые (с тангенциальным направлением под углом β к образующей конуса). Криволинейные, которые делятся на круговые, паллоидные (по эвольвенте) и спиральные (по логарифмической спирали) По осевой форме зубьев. Форма 1 пропорционально понижающаяся(основная для прямозубых и тангенциальных колес). Форма 2 понижающаяся(основная для колес с круговыми зубьями m=0,4…25мм). Форма 3 равновысокая(используют для колес с круговыми зубьями при m=2…25мм)  14 Эвольвентный червяк получают при установке прямолинейной кромки резца в плоскости, касательной к основному цилиндру с диаметром d С целью получения высокой поверхностной твердости витков и повышения тем самым качественных показателей передачи применяют термическую обработку с последующим шлифованием рабочих поверхностей витков. Эвольвентные червяки могут быть с высокой точностью прошлифованы плоской поверхностью шлифовального круга. Производительные способы нарезания и простота шлифования обусловливают высокую технологичность эвольвентных червяков. Архимедов червяк получают при расположении режущих кромок резца в плоскости, проходящей через ось червяка. Архимедовы червяки имеют в осевом сечении прямолинейный профиль с углом 2α, равным профильному углу резца. В торцовом сечении профиль витка очерчен архимедовой спиралью. Боковые поверхности витков архимедовых червяков могут быть прошлифованы только специально профилированным по сложной кривой шлифовальным кругом. Поэтому упрочняющую термообработку и последующее шлифование не выполняют и применяют архимедовы червяки с низкой твердостью в тихоходных передачах с невысокими требованиями к нагрузочной способности и ресурсу. Конволютный червяк получают при установке режущих кромок резца в плоскости, касательной к цилиндру с диаметром dx(0<dx Недостатком передач с конволютными червяками является сложная форма инструмента для шлифования червяков и невозможность получения точных фрез для нарезания зубьев червячных колес. Передачи с конволютными червяками так же, как и с архимедовыми, имеют ограниченное применение, в основном в условиях мелкосерийного производства. Нелинейчатые червяки нарезают дисковыми фрезами конусной или тороидальной формы. Витки таких червяков во всех сечениях имеют криволинейный профиль: в сечении, нормальном к оси симметрии впадины, выпуклый, в осевом сечении – вогнутый. Рабочие поверхности витков нелинейчатых червяков с высокой точностью шлифуют конусным или тороидным кругом. Передачи с нелинейчатыми червяками характеризует повышенная нагрузочная способность, их считают перспективными. Достоинства червячных передач. 1.Возможность получения большого передаточного числа и в одной ступени (до 80). 2.Компактность и сравнительно небольшая масса конструкции. 3.Плавность и бесшумность работы. 4.Возможность получения самотормозящей передачи, т.е. допускающей движение только от червяка к колесу. Самоторможение червячной передачи позволяет выполнить механизм без тормозного устройства, препятствующего вращению колес (например, под действием силы тяжести поднимаемого груза). 5.Возможность получения точных и малых перемещений. Недостатки. 1.Сравнительно низкий КПД вследствие повышенного скольжения витков червяка по зубьям колеса и значительное в связи с этим выделение теплоты в зоне зацепления. 2.Необходимость применения для венцов червячных колес дорогих антифрикционных материалов. 3.Повышенное изнашивание и склонность к заеданию. 4.Необходимость регулирования зацепления (средняя плоскость венца червячного колеса должна совпадать с осью червяка). Основными геометрическими параметрами червячной передачи в соответствии с ГОСТ 2144–76 являются: 1)число заходов червяка Z1 – количество винтовых поверхностей, нанесенных на червяке. В практике используются червяки с числом заходов 1, 2, 4; 2)осевой модуль mt, величина которого принимается в соответствии со стандартом; 3)коэффициент диаметра червяка q, представляющий отношение делительного диаметра к модулю и равный q = Z1/tg α, где α – угол подъема винтовой линии червяка. 15 Достоинства и недостатки цепных передач Достоинства цепных передач: 1) возможность применения при значительном (до 5 м) межосевом расстоянии; 2) меньшие, чем у ременных передач габариты; 3) отсутствие скольжения и высокий КПД; 4) малые силы, действующие на валы, так как нет необходимости в большом предварительном натяжении цепи; 5) возможность простой и легкой замены цепи; 6) возможность передачи движения нескольким звездочкам. Недостатки цепных передач: 1) значительный шум из-за удара звена цепи при входе в зацепление, особенно при малом числе зубьев звездочек и большом шаге; 2) они требуют более высокой точности установки валов, чем клиноременные передачи и более сложного ухода и регулирования; 3) передачи требуют установки в картерах; 4) сравнительно быстрое изнашивание шарниров цепи вследствие затруднительного подвода смазочного материала; 5) удлинение цепи из-за износа шарниров, что требует применения натяжных устройств; 6) скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна. По характеру работы – грузовые, тяговые, приводные. По типу цепей – роликовые, втулочные, зубчатые. По количеству цепей, передающих нагрузку – однородные и многорядные. По характеру изменения частоты вращения ведомого вала – понижающие и повышающие. По количеству ведомых звездочек – нормальные (одна ведомая звездочка) и специальные (несколько ведомых звездочек). По расположению звездочек – горизонтальные, наклонные, вертикальные. По способу регулирования провисания цепи – натяжным устройством, с натяжной звездочкой. По конструктивному исполнению – открытые, закрытые. 16 Ременные передачи классифицируют по следующим признакам. 1. По форме сечения ремня: - плоскоременные (поперечное сечение ремня имеет форму плоского вытянутого прямоугольника); - клиноременные (поперечное сечение ремня в форме трапеции); - круглоременные (поперечное сечение ремня имеет форму круга); - с зубчатыми ремнями (внутренняя, контактирующая со шкивами, поверхность плоского ремня снабжена поперечными выступами, входящими в процессе работы передачи в соответствующие впадины шкивов); - с поликлиновыми ремнями (ремень снаружи имеет плоскую поверхность, а внутренняя, взаимодействующая со шкивами, поверхность ремня снабжена продольными гребнями, выполненными в поперечном сечении в форме трапеции). 2.По взаимному расположению осей валов: - с параллельными осями; - с пересекающимися осями — угловые - со скрещивающимися осями. 3.По направлению вращения шкива: - с одинаковым направлением (открытые и полуоткрытые); - с противоположными направлениями (перекрестные) . 4.По способу создания натяжения ремня: - простые ; - с нажимным роликом; - с натяжным устройством. 5.По конструкции шкивов: - с однорядными шкивами; - с двухшкивным валом, один из шкивов которого холостой; - со ступенчатыми шкивами для изменения передаточного числа. 6. По количеству валов, охватываемых одним ремнем: - двухвальная передача; - трехвальная передача; - четырехвальная передача; - многовальная передача. 7. По виду тягового (основного несущего) слоя (корда), располагающегося примерно по центру тяжести поперечного сечения ремня, различают - кордотканевые ремни - кордошнуровые ремни Достоинства: - возможность расположения ведущего и ведомого шкивов на больших расстояниях (amax = 12...15 м - плоскими ремнями, amax ≈ 6 м - клиновыми ремнями) (что важно, например, для сельскохозяйственного машиностроения); - передаточное отношение i <7 (обычно i<4... 5); - плавность хода; - бесшумность работы передачи, обусловленные эластичностью ремня; - малая чувствительность к толчкам и ударам, а также к перегрузкам, способность пробуксовывать; - возможность работы с большими угловыми скоростями до 30 м/с (быстроходные плоскоременные передачи специальными цельноткаными бесшовными тонкими и легкими ремнями достигают скорости 50... 60 м/с, а сверхбыстроходные - до 100 м/с); - предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня; - пониженные требования к точности взаимного расположения валов передачи; - возможность работы при высоких оборотах; - способность самопредохранения (исключая зубчатоременные передачи) от неучтенных перегрузок, благодаря возможности пробуксовки ремня на шкивах; - простота конструкции - дешевизна. Недостатки: Общие недостатки, присущие всем фрикционным передачам: необходимость обеспечения значительных усилий взаимодействия элементов передачи, нужных для создания требуемых значений сил трения, и неизбежность проскальзывания взаимодействующих элементов - свойственны и фрикционным ременным передачам. Следствием этих недостатков являются: - значительные габариты шкивов; - высокие нагрузки на валы и опоры (подшипники) из-за натяжения ремня; - невозможность (из-за неизбежного проскальзывания ремня по шкивам) получения точных, неизменных значений передаточных чисел (исключая зубчатоременные передачи); - невысокие износостойкость и выносливость ремней (невысокая долговечность 1000…5000 часов); - постепенное вытягивание ремней, их недолговечность; - необходимость применения в передачах специальных устройств, предназначенных для натяжения ремня, или его перешивок по мере вытягивания в процессе эксплуатации передачи; - необходимость защиты ремней от попадания на них минеральных масел, бензина, щелочей и т.п.; - возможность электризации ремней, исключающая использование ременных передач во взрывоопасных средах; - значительные эксплуатационные расходы, связанные со сравнительно большими потерями на трение (затраты на электроэнергию) и низкой (1000…5000 ч) долговечностью ремней, вызывающей дополнительные затраты на их замену в процессе эксплуатации передачи. В связи с отмеченными особенностями ременные передачи в основном применяют для передачи вращательного движения между параллельными валами, расположенными на сравнительно большом расстоянии друг от друга, при невысоких (обычно не более 40…50 кВт) значениях передаваемой мощности, передаточных числах U=2…3 и, как правило, для быстроходной ступени привода, так как в этом случае их важнейший недостаток - большие габариты шкивов - оказывает наименьшее влияние на габариты и массу привода в целом. Поэтому для ременных передач наиболее характерна установка ведущего шкива на валу электродвигателя. |