Накладные ультразвуковые расходомеры. Накладные расходомеры учета расхода газа с относительной погрешностью 1 Подготовил слесарь кипиА 4 разряда

Скачать 1.17 Mb. Скачать 1.17 Mb.

|

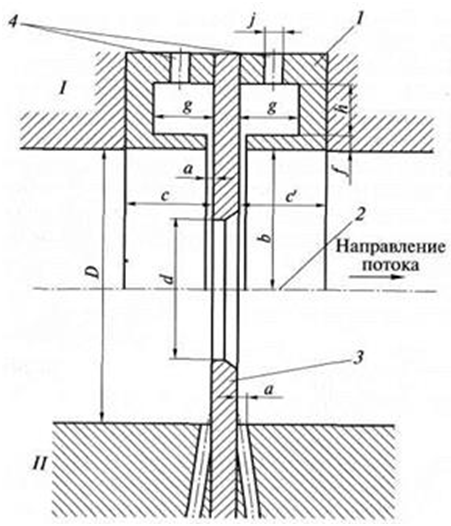

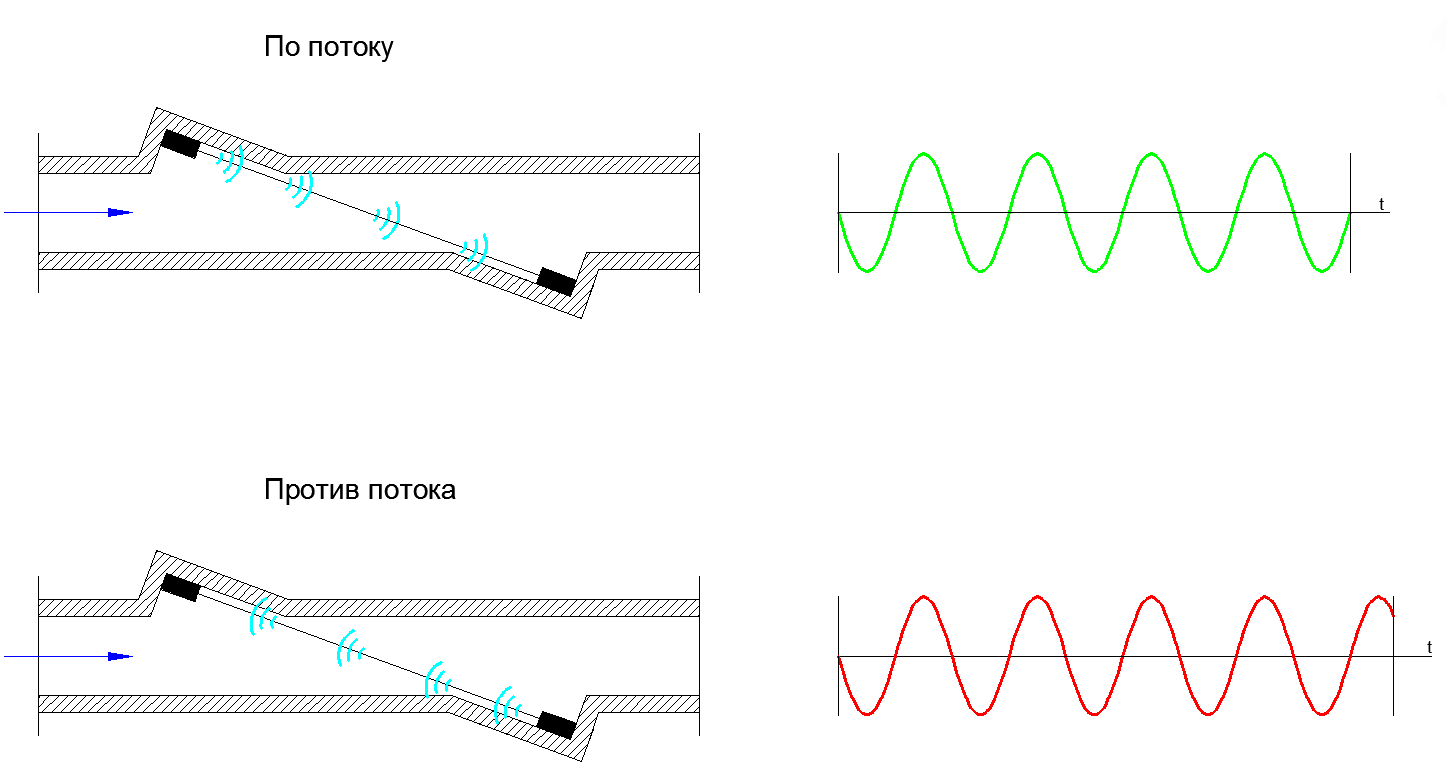

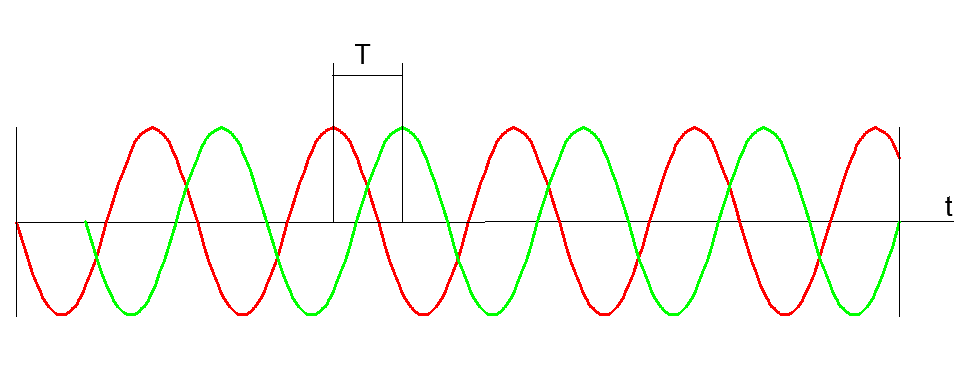

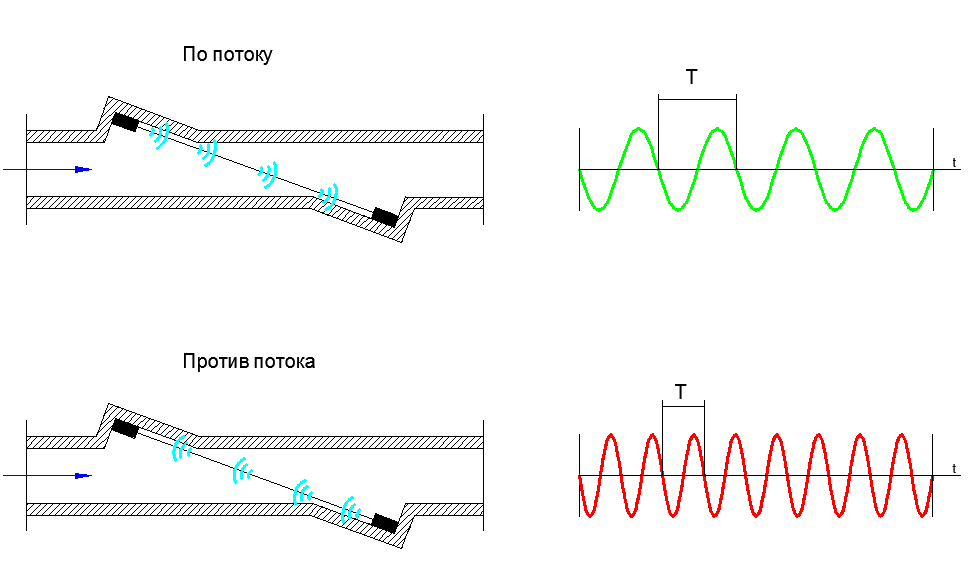

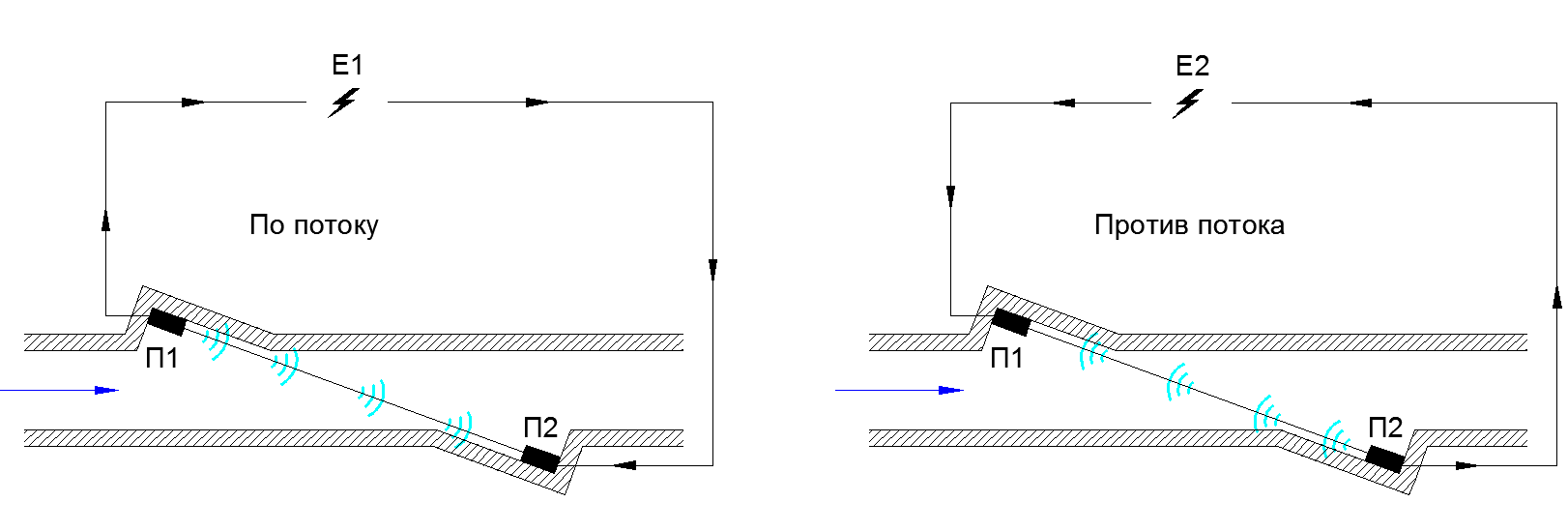

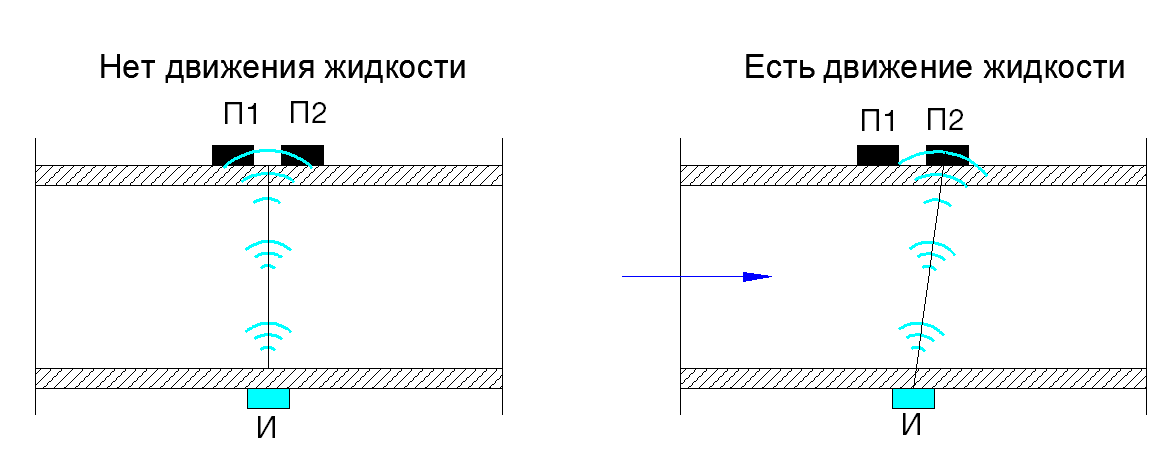

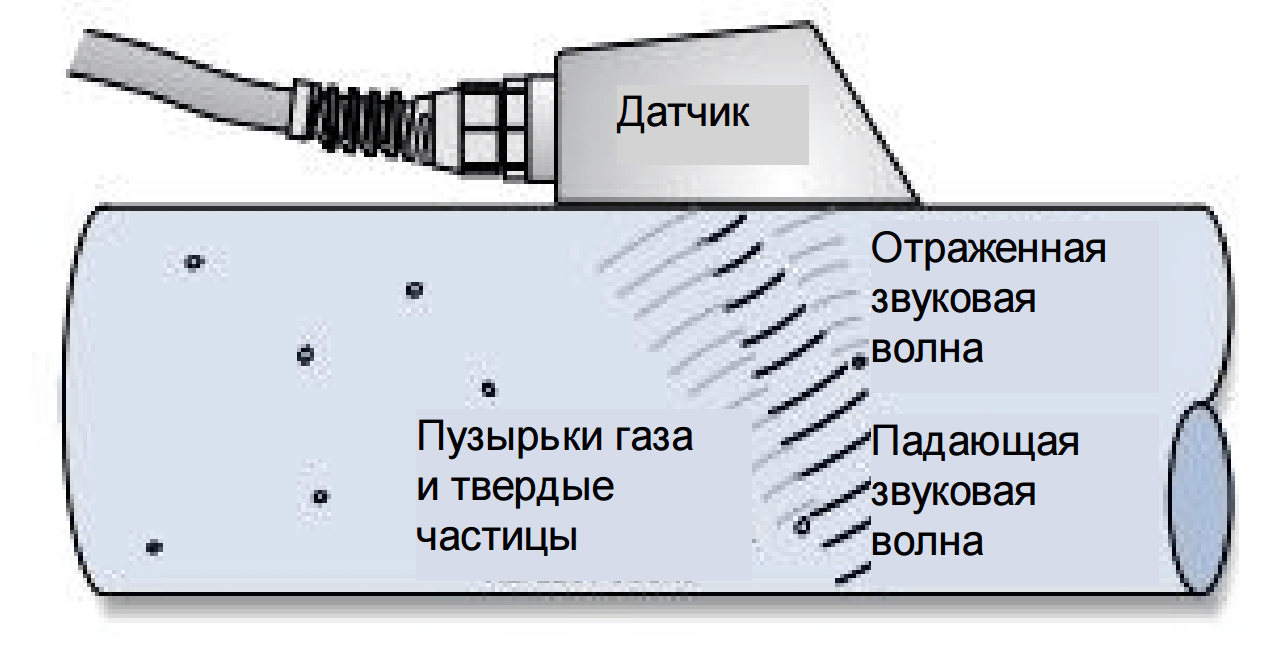

Накладные расходомеры учета расхода газа с относительной погрешностью ≤1% Подготовил: слесарь КИПиА 4 разряда Морозов А.В. г. Пугачев 2018 Содержание Введение 3 Ультразвуковые расходомеры 5 Основные типы построения ультразвуковых расходомеров 6 Фазный принцип определения расхода 7 Частотный принцип определения расхода 8 Время - импульсный принцип определения расхода 9 Ультразвуковые расходомеры с колебаниями, перпендикулярными движению (корреляционный принцип) 9 Ультразвуковые расходомеры, основанные на эффекте Доплера 10 Ультразвуковые расходомеры с накладными датчиками 11 Времяпролетный расходомер с подавлением стационарных сигналов 12 Корреляционный расходомер с накладными датчиками 14 Сравнительный анализ 18 Заключение 23 Список использованной литературы 25 1. Введение Одним из направлений деятельности ПАО "Газпром Трансгаз Саратов" является коммерческий учет расхода газа и его количества при передаче его потребителю. Существует несколько методов определения расхода газа: метод сужения потока, измерение объемными счетчиками, вихревой метод, электромагнитный, метод корреляции, тепловой, акустический и другие. Основным способом измерения расхода газа на нашем предприятии, является метод сужения потока или диафрагменный способ. Суть данного способа состоит в разности статических давлений до и после диафрагмы с калиброванным отверстием, установленной в потоке проходящего газа (Рис 1).  Рис. 1. Диафрагмы с камерным и точечным угловым способом отбора давления 1 - корпус кольцевой камеры; 2 - ось диска диафрагмы; 3 - диск диафрагмы; 4 - 4 отверстия для отбора давления. Теоретической основой данного метода являются уравнения Бернулли и теорема Эйлера из курса "Механика жидкостей и газов" массовый расход  ; ;объемный расход  где d — диаметр отверстия используемого первичного прибора: c — коэффициент расхода; ε — коэффициент расширения (ε < 1 для сжимаемых сред); (β — отношение диаметров (β = d/D (D — диаметр входного трубопровода или входной диаметр трубки Вентури); р — абсолютное давление в среде (р1 — на входе, р2 — на выходе или в горле; нижний индекс "1" соответствует состоянию среды в сечении, где производится отбор входного давления); Δр — разность давлений (р1 - р2); ρ — плотность среды. Коэффициент расширения ε рассчитывается по формуле:  ; ;где k — показатель адиабаты. Минусом данного метода является то, что погрешность измерения расхода зависит от погрешностей определения коэффициента истечения, коэффициента расширения, измерения перепада давлений, плотности, средств измерения температуры и абсолютного давления. Еще один существенный недостаток - первичный преобразователь находится непосредственно в среде, что создает сопротивление потоку и определенные сложности при техническом обслуживании. В настоящее время техника измерения расхода газа неплохо развита, но тем не менее, применяемые методы не без изъянов, а к предлагаемым альтернативным методам, специалисты на производстве относятся с осторожностью. Поэтому ставится цель сравнить и проанализировать работу приборов, применяемых для задач измерения расхода (количества) газа на производстве. 2. Ультразвуковые расходомеры Ультразвуковыми расходомерами называют расходомеры, принцип работы которых основан в прохождении ультразвуковой волны через поток жидкости или газа. Ультразвуковые расходомеры работают в диапазоне частот от 20кГц до 1000 МГц (рис 2).  Рис. 2. Спектр звуковых частот Практическое использование человеком ультразвука начато в 1880 году. Первый ультразвуковой расходомер с использованием эффекта Доплера был разработан японским ученым Шигео Сатомура (Shigeo Satomura) в 1959 году. Первые ультразвуковые "доплеровские" расходомеры для общепромышленного применения появились в 1963 году. Конец 1970 -начало 1980-х годов стало временем широкого внедрения доплеровских ультразвуковых расходомеров в промышленности. Но из-за того, что технология ультразвукового измерения расхода, основанная на эффекте Доплера, была изучена плохо и имелись значительные сложности при измерении расхода чистых жидкостей, данная технология получила негативные отзывы со стороны эксплуатирующего персонала. В 1990-х годах широкое развитие получили технологии ультразвукового измерения расхода методами фазового сдвига (время-импульсный метод) и сноса ультразвукового сигнала (корреляционный). Для прохождения волны и её интерпретации необходимы приемник и передатчик, которые обладают пьезоэлектрическим эффектом. Таким эффектом обладают следующие материалы кварц, турмалин, тартрата калия, сульфата лития, титанат бария, цирконат титаната свинца. Помещая пьезоэлектрический кристалл в электрическое поле упругая деформация вызывает уменьшение или увеличение его длины в соответствии с величиной и направлением полярности поля. Прикладывая напряжение, размеры пьезокерамических элементов изменяются. При механических воздействиях пьезокерамический элемент генерирует электрический ток. Поэтому пьезокерамические элементы используются в качестве излучателей и приемников сигнала, т.е. как приемопередатчики. Диаметр пьезоэлемента находится в пределах 5-20 миллиметров (рис. 3), а его толщина выбирается в зависимости от частоты. В частотных и время-импульсных расходомерах для повешения точности измерений используют частоты 5-20 МГц.. Обычно в жидкостях применяются частоты ( 50 кГц - 2 МГц. В газовых средах необходимо уменьшать частоты до сотен и десятков кГц, это вызвано сложностью создания в газах интенсивных акустических колебаний, особенно высокой частоты.  Рис. 3. Пьезоэлемент Благодаря новым техническим решениям ультразвуковые расходомеры находят всё большее применение в нефтегазодобывающей отрасли. 2.1 Основные типы построения ультразвуковых расходомеров Известно, что ультразвуковому сигналу, направленному против движения потока, для прохождения расстояния от излучателя до приемника требуется больше времени, чем сигналу, направленному по ходу движения потока. Понимая, что невозможно определить время прохождения сигнала с помощью секундомеров, так как временная разность находится в пределах нано или пикосекунд были реализованы следующие принципы интерпретации сигнала: - Фазные - Частотные - Время импульсные 2.2 Фазный принцип определения расхода Фазовыми называют ультразвуковые расходомеры, основанные на зависимости фазовых сдвигов ультразвуковых колебаний, появляющихся на приемных пьезоэлементах. Данный принцип, также основан на разности времен прохождения этими колебаниями одного и того же расстояния по потоку движущейся жидкости или газа и против него (рис. 4). Частота и амплитуда импульсов совпадают в данных расходомерах. Но иногда в конструкциях применяются близкие частоты 6 МГц и 6.01 МГц. В фазовых расходомерах частота выбирается так, чтобы при максимальном расходе получить наибольшую разность фаз, которая может быть измерена фазометром  Рис. 4. Фазовый принцип определения расхода Сравнивания два сигнала, одинаковых по частоте и амплитуде получаем график, как на рис.5. Из данного графика можно определить фазовый сдвиг одного сигнала относительно другого (Т), после чего определить время и соответственно поток.  Рис. 5. Фазовый сдвиг сигналов "по потоку" и "против потока" 2.3 Частотный принцип определения расхода Суть принципа в следующем: синтезатор частоты подбирает такое значение частоты ультразвукового сигнала, чтобы по направлению потока укладывалось целое число волн ультразвуковых колебаний. Затем реверсируется направление излучения, и подбирается такое значение частоты, которое обеспечивает целое число волн против потока (рис.6). Величина расхода в этом случае пропорциональна разности частот сигналов по потоку и против него.  Рис. 6. Частотный принцип определения расхода Частотные расходомеры в сравнении с импульсными и фазовыми более устойчивы к загрязнению измеряемой среды, так как прекращают измерение только тогда, когда достигнут результат, а не когда закончилось время импульса. 2.4 Время - импульсный принцип определения расхода Для определения времени прохождения импульса по потоку, генератор подает импульс на пьезоэлемент П1, который посылает в измеряемую среду затухающие колебания. В момент передачи звуковых колебаний включается зарядное устройство, которое начинает вырабатывать напряжение. В момент прихода сигнала на пьезоэлемент П2 зарядное устройство отключается. Максимальное значение напряжения пропорционально времени прохождения ультразвуковой волны по потоку жидкости. Таким же образом за время прохода ультразвукового импульса против потока от П2 к П1 вырабатывается напряжение, пропорциональное времени (рис. 7). Разность напряжений измеряется устройством.  Рис. 7. Время - импульсный принцип определения расхода 2.5 Ультразвуковые расходомеры с колебаниями, перпендикулярными движению (корреляционный принцип) Данные расходомеры отличаются от ранее рассмотренных тем, что в них не используются акустические колебания, направленные по потоку и против него. В данных расходомерах звуковые колебания направлены перпендикулярно потоку. При этом происходит измерение степени отклонения луча, зависящего от скорости и химического состава измеряемого вещества, направленного перпендикулярно потоку. При этом лишь один пьезоэлемент (И) излучает акустические колебания. Регистрируются эти колебания одним или двумя пьезоэлементами (П1, П2) (Рис.8).  Рис. 8. Корреляционный принцип определения расхода При скорости потока = 0 выходной сигнал равен нулю, благодаря равенству акустической энергии, поступающей на пьезоэлементы П1 и П2, включенных навстречу друг другу. При движении жидкости правый приемный пьезоэлемент (П2) по сравнению с левым (П2) получает большее излучение . Рассматриваемые расходомеры просты по устройству. В данном методе точность измерения расхода ограничена малой чувствительностью самого метода. 2.6 Ультразвуковые расходомеры, основанные на эффекте Доплера Метод Доплера использует эффект изменения частоты звука, отражающегося от движущихся частиц. Датчик расходомера излучает сигнал, направленный в поток жидкости. Этот сигнал отражается присутствующими в жидкости твёрдыми частицами или газовыми пузырьками (рис.9). Частота отраженного сигнала отличается от исходной из-за движения жидкости (эффект Доплера). Контроллер расходомера измеряет сдвиг частоты и определяет значение скорости жидкости, которое используется для расчета расхода.  Рис. 9. Определение расхода методом Доплера Отраженный от движущихся частиц ультразвуковой сигнал, с помощью быстрого преобразования Фурье – БПФ (Fast Fourier Transform – FFT) трансформируется из временной области в частотную. Поскольку спектр отраженного сигнала достаточно широк, то находится усредненная частота. Далее вычисляется разница частоты исходного сигнала (сигнала передатчика) и полученной усредненной частоты отраженных сигналов. Эта разница частот в дальнейшем используется для определения скорости движения потока и, затем, для вычисления расхода. По сравнению с другими ультразвуковыми расходомерами допплеровские имеют наименьшую точность ввиду того, что выходной сигнал представляет целый спектр частот, возникающих вследствие сдвига исходной частоты не одной частицей — отражателем, а рядом частиц, имеющих различные скорости. Поэтому относительная погрешность измерения расхода обычно не менее 2-3 %. 3 Ультразвуковые расходомеры с накладными датчиками Использование ультразвуковых расходомеров газа с внешними накладными датчиками имеет ряд преимуществ по сравнению с расходомерами, основанных на использовании врезных датчиков. Подобные устройства не требуют врезки в трубопровод, соответственно, не загрязняются, не влияют на сам поток газа, не подвергаются абразивному воздействию твердыми частицами, находящимися в потоке. Эти расходомеры можно применять для контроля потоков газа на трубопроводах, не имеющих специальной подготовки. Основной сложностью при создании таких устройств, является малый коэффициент прохождения ультразвукового сигнала (порядка 10−5) - из-за огромного различия акустических импедансов (свойств) стенки трубы и газа. Известно, что при зондировании в стенке трубы возбуждаются волны различных типов, которые имеют существенно большую амплитуду, чем волна, распространяющаяся через газ (далее "стеночные" сигналы). Это связано в первую очередь с тем, что плотность газа очень мала. В разработанных устройствах применяются несколько отличающиеся методики подавления "стеночных" сигналов, основанные на различии их свойств и свойств полезных сигналов: "стеночные" сигналы стационарны, полезный сигнал, прошедший через турбулентный поток, — пульсирующий. 3.1 Времяпролетный расходомер с подавлением стационарных сигналов Работа расходомера основана на изменении времени распространения сигнала, распространяющегося вверх и вниз по течению. Приборов с врезными датчиками, работа которых основана на использовании сноса ультразвукового сигнала, довольно много, теория и принципы их работы описана в многочисленных публикациях. Работа расходомера с накладными датчиками имеет отличие. Оно заключается в том, что время распространения волны в газе постоянно и не зависит от скорости газа. От скорости зависит место падения ультразвукового пучка, прошедшего через газ на стенку трубы и, соответственно, время распространения сигнала по стенке. Схемы зондирования показаны на рис. 10. Ультразвуковой датчик возбуждает в стенке трубы тот или иной тип волны Лэмба (обычно S0 или A0), которая, распространяясь, возбуждает волну, распространяющуюся в газе. Зондирование производится поочередно вверх и вниз по потоку. Принятые сигналы представляют собой цуги импульсов, среди которых, находится полезный сигнал, прошедший через газ. Для выделения полезного сигнала был использован метод череспериодного вычитания импульсов, в результате которого стационарные сигналы, распространяющиеся по стенке трубы, существенно подавляются, а полезные сигналы, прошедшие через газ, накапливаются и анализируются.  Рис. 10: Схема локации в режимах зондирования: а — на просвет, б — в режиме отражения от противоположной стенки трубы При этом измеряются времена распространения сигналов вверх и вниз по потоку с последующим вычислением скорости потока с помощью простых вычислений. На рис. 12 показаны осциллограммы принимаемых сигналов и сигналов, выделенных с помощью череспериодного вычитания. Испытания разработанной аппаратуры в натурных условиях показали достаточно высокую точность (1.4% в сравнении с эталоном), достаточную для многих приложений. Недостатком данного метода является трудность его применения с потоками газа, содержащего жидкие частицы, например, попутного нефтяного газа. В этом случае капли, оседающие на стенках и возбуждаемые набегающим потоком, модулируют "стеночные" сигналы, что приводит к возникновению сильных помех, однако, при больших давлениях газа и это не является препятствием, т.к. полезный сигнал быстро растет с давлением. Кроме того, необходима корректировка показаний при изменении температуры трубы, т.к. при этом изменяется скорость волны Лэмба, входящая в выражение для вычисления скорости потока.  Рис. 12: Осциллограммы сигналов: вверху сигнал, принимаемый датчиком при зондировании вниз по потоку, ниже — сигнал, прошедший через газ после подавления "стеночных" сигналов, далее — то же при зондировании вверх по потоку 3.2 Корреляционный расходомер с накладными датчиками Второй тип измерителя — корреляционный. Данный расходомер предназначен для измерения расхода газа в трубах (в том числе, попутного газа) с помощью ультразвукового зондирования через стенку трубы, без непосредственного контакта с газовым потоком. Основной особенностью реализованного расходомера является его работа в импульсно-когерентном режиме локации. В отличие от непрерывного, импульсный режим позволяет, существенно снизить влияние "стеночных" сигналов, т.к. за счет стробирования сигнал принимается только в момент прихода импульса, прошедшего через газ, а остальные сигналы, распространяющиеся по стенке, блокируются. Зондирование производится двумя парами датчиков, расположенными на поверхности трубы на расстоянии порядка диаметра трубы. Вихри, распространяющиеся с потоком, проходят сначала через один ультразвуковой пучок, а затем через другой. В результате происходит модуляция амплитуды и фазы сигналов, прошедших через газ. Сигналы подвергаются корреляционной обработке, при этом основной пик функции корреляции оказывается смещенным относительно нулевой задержки на расстояние, обратно пропорциональное скорости потока. По известному расстоянию между парами датчиков и измеренной задержке производится вычисление скорости. Блок–схема приведена на рис. 13.  Рис. 13: Блок–схема корреляционного расходомера. УМ — усилитель мощности зондирующего сигнала, УВЧ — усилитель высокой частоты (приемник), ФД1 и ФД2 — фазовые детекторы, на которые подаются сигналы когерентного гетеродина, сдвинутые по фазе на 90◦, УВХ — устройства выборки-хранения, выделяющие и запоминающие сигнал, пришедший с задержкой, соответствующей времени распространения через газ от излучающего до приемного датчика, ПФ — полосовой фильтр, отделяющий постоянную составляющую, соответствующую стационарным "стеночным" сигналам Устройство состоит из двух одинаковых локационных трактов, каждый из которых, в свою очередь, состоит из передающего и приемного канала, которые "прозвучивают" трубу в поперечном направлении. При прохождении вихрей через ультразвуковой пучок происходит модуляция прошедшего сигнала по фазе и амплитуде. Эти флуктуации выделяются в приемном канале, и далее строится взаимно-корреляционная функция. Стационарные сигналы, обязанные распространению ультразвука по стенке трубы, на выходе устройства выборки/хранения выделяются в виде постоянной составляющей и удаляются с помощью фильтра. Переменная составляющая сигнала, ответственная за его распространение через турбулентный поток газа, обрабатывается компьютером, который выделяет амплитудные и/или фазовые флуктуации, строит корреляционную функцию и вычисляет значение линейной и объемной скорости. На рис. 14 показана корреляционная функции, по смещению основного пика которой определяется скорость потока. Ультразвуковые расходомеры, как с врезными, так и накладными датчиками измеряют среднюю скорость вдоль ультразвукового пучка. Для практики же важен расход газа, т.е. объемная скорость. Для ее определения необходима информация о поперечном профиле скорости потока. Как и для расходомеров с врезными датчиками, используются известные расчетные зависимости формы профиля от числа Рейнольдса (формула Никурадзе). На рис. 15 показаны результаты сравнения показаний ультразвукового корреляционного и эталонного (СГ16МТ-400) расходомеров. Результаты получены на экспериментальной установке с металлической трубой диаметром 100 мм с толщиной стенки 4 мм. Пик функции корреляции хорошо наблюдается в широком диапазоне скоростей до значений порядка 50 м/с и, как это видно из рисунка, имеет место хорошее согласие с эталоном (отклонение менее 1%), за исключением участка низких скоростей. Это связано с изменением профиля скорости при низкоскоростном ламинарном течении (параболический профиль). К сожалению, сравнение проведено лишь до расхода 400 м3/ч (соответствует скорости потока 3,5 м/с, число Рейнольдса 2.5 × 104), что ограничивалось возможностью контрольного измерителя.  Рис. 14: Функция корреляции при скорости потока 10.6 м/с, в верхнем правом углу — расход в м3/ч К достоинствам корреляционного расходомера можно отнести малую чувствительность к наличию в потоке капель и твердых частиц, нечувствительность измерений к температуре стенки и газа, возможность локации в широком диапазоне несущих частот, практически независимо от толщины стенки трубы. К недостатку корреляционного расходомера можно отнести невозможность работы с ламинарными потоками и потоками в зоне перехода к турбулентности.  Рис. 5: Относительная погрешность измерения (в процентах) в зависимости от расхода (м3/ч) при контроле штатным расходомером 4 Сравнительный анализ Доля УЗР на мировом рынке среди всех средств изменения расхода различных энергоносителей составляет около 10%. В последние годы достаточно интенсивно ведутся разработки и освоение в промышленности УЗР газа. С помощью данной работы мне хотелось бы провести анализ конструктивных особенностей, метрологических и эксплуатационных характеристик и тенденций развития промышленных УЗР газа российских и зарубежных производителей на основании литературных источников. Ведущими предприятиями в данной области техники в России являются ОАО «Теплоприбор», Рязань; ЗАО «Даймет», Тюмень; ООО НПО «Вымпел», Саратов; ООО «Тирес» Челябинск; ООО «Ирвис», Казань; ООО "Эльстер ГАЗЭЛЕКТРОНИКА", Арзамас. В ближнем зарубежье УЗР газа выпускают РУП «Белгазтехника», Минск, Белоруссия. Разработчиком и поставщиком пьезоэлектрических преобразователей для большинства российских и белорусских производителей УЗР газа является ООО «Пьезоэлектрик», г.Ростов-на-Дону. Среди зарубежных производителей, выпускающих УЗР газа и работающих на российском рынке, отметим Controtron и GE Panametric, США; ABLE Instruments & Controls Limited, Англия; и SICK/Maihak GmbH, Германия. Конструктивные особенности и технические характеристики УЗР газа этих производителей приведены в таблице 1. Приборы данного типа российских предприятий являются полномерными УЗР, т.е. обеспечивающие измерения потока газа через все сечение трубопровода. В них используется преимущественно время-импульсный метод измерения расхода рассмотренный выше. Диаметры условного прохода трубопровода варьируются от 25 до 1600 мм. Динамические диапазоны измерений в пределах одного типа трубы составляют типичные значения от 1:60 до 1:200, а для Ирвис-РС4-Ультра - 460. Относительная погрешность измерений не превышает +1-2%. Таблица 1. Характеристики российских и зарубежных УЗР газа  (спец) - специальное исполнение (спец) - специальное исполнениеИмеются также УЗР газа, использующие корреляционный метод. Этот метод реализован в приборах «Dymetic-1223К», обеспечивающий измерения в трубах большого диаметра от 100 до 1200 мм с пределом измерений до 288000 м3/час. Однако кратность динамического диапазона не превышает 1:60, а погрешность - +1,5 – 2,5%. В приборах «Гиперфлоу УС», ориентированных на трубопроводы большого диаметра от 100 до 1600 мм, используются 2 пары пьезоэлектрических преобразователей с широкой диаграммой направленности и время-импульсный метод. При этом 2 акустических луча распространяются по траектории в виде V или W, т.е. с отражение от стенок трубы. 2 пары лучей и многократное пересечение потока позволяют обеспечить относительную погрешность от +0,85%. Однако эффективное отражение от стенок трубы возможно при идеальном их состоянии. При наличии в газе гидратообразований или жидкой фазы, что является весьма типичным при измерении, например, попутного нефтяного газа, такие расходомеры становятся ненадежными. "ЭЛЬСТЕР Газэлектроника" в QSonicmax использует 6 пар датчиков с V и Z траекторией расположенных в верхней четверти корпуса, что позволяет получить относительную погрешность от +0,5%. У данного УЗР эффективность приема полезного сигнала выше, в условиях жидкой фазы и гидратообразований, чем у рассмотренных выше УЗР. Это связано с высокоточным позиционным ориентированием пьезодатчиков в потоке, относительно корпуса. Зарубежные УЗР газа обладают большим конструктивным разнообразием. Имеются время-импульсные и корреляционные расходомеры, а также зондовые модификации и с накладными датчиками. Для возбуждения и приема акустической волны в приборах с накладными датчиками используются электромагнитные преобразователи. Для приборов с врезными датчиками используются пьезоэлектрические преобразователи. Полномерные УЗР газа зарубежных производителей обеспечивают измерения в трубах диаметром от 50 до 1200 мм. Динамические диапазоны измерений составляют 1:50 до 1:150. Погрешность измерений УЗР с одним акустическим лучом составляет +2%.При 2-х лучевой схеме измерений обеспечивается погрешность +1%, а при 4-х лучевой схеме - +0,5%. Имеются также и 8-ми лучевые схемы, обеспечивающие погрешность +0,2%, которые используются как образцовые средства. Высокая точность достигается за счет сухой калибровки и коррекции погрешностей полиномом. Зондовые УЗР газа фирм GE Panametric США и ABLE Instruments & Controls Limited, Англия обладают рекордными динамическими диапазонами, достигающими 1:3000. Это обеспечивается за счет увеличения амплитуды возбуждающего импульса до 3000 В и расположения преобразователей вдоль оси потока. Осевое расположение преобразователей позволяет избежать смещения акустической волны относительно оси преобразователей при больших скоростях потока. Однако, погрешность измерений зондовых УЗР газа составляет 2,5-5% даже для двухлучевой схемы измерений. Это объясняется тем, что акустический луч просвечивает ограниченную площадь потока. Сравнение технических характеристик российских и зарубежных полномерных УЗР газа показывает, что типоразмерный ряд у российских приборов шире в области малых труб (от 25 мм), а динамические диапазоны меньше (до 1:200 и 1:460), чем у зарубежных аналогов. Однако, погрешность измерений, составляющая от +0,5% для рабочих средств измерений и +0,2% для образцовых, у зарубежных приборов ниже, чем у российских. Это достигается за счет использования многолучевых схем и коррекции погрешностей полиномом. Кроме того зарубежные УЗР газа имеют исполнения с накладными преобразователями, обеспечивающие монтаж без врезки в трубопровод. Такие УЗР газа обладают рекордные динамические диапазоны (до 3330 м/с). При этом погрешность измерений повышается даже при 2-х лучевой схеме до 2,5-5%. При использовании накладных датчиков в данном типе УЗР следует учитывать высокие требования к геометрии и чистоте обработки измерительной части трубопровода. Для приведения расхода газа к нормальным условиям в корректор расхода должны подаваться данные о внутритрубном давлении и температуре изменяемого газа. Для уменьшения систематической погрешности, вместо ввода условно-постоянных величин, желателен проходной поток данных по процентному составу газа, остаточной влажности, и барометрическом давлении. 5 Заключение Перечислим основные достоинства ультразвуковых расходомеров с накладными датчиками: практически полное отсутствие газоопасных работ (исключается сезонная замена диафрагм, но остается замена датчика давления); полная неинвазивность (все элементы прибора размещаются вне трубопровода, не создавая никаких помех потоку, не внося в него загрязнений и не подвергаясь воздействию со стороны потока); диапазон давлений газа начинается с атмосферного, что недоступно большинству конкурирующих приборов; возможность применения на трубах при определенной их подготовке; возможное отсутствие поверки, при встроенной системе автоматической самодиагностики; требуют меньшую длину прямолинейных участков; возможность двунаправленных измерений расхода газа. Перечислим основные недостатки данного типа расходомеров: Точность измерения ультразвуковых расходомеров является пока невысокой для одно- и двухканальных исполнений. Для увеличения точности требуется увеличение количества акустических каналов. Увеличение количества акустических каналов влечет за собой увеличение стоимости и снижает надежность системы из-за большего числа электроакустических преобразователей; Необходимость дорогостоящих эталонных установок (при отсутствии функции самодиагностики) для поверки ультразвуковых расходомеров повышает стоимость их эксплуатации по сравнению с расходомерами с сужающими устройствами; зависимость показаний от температуры измерительной части трубопровода; наличие технической экспертизы и экспертизы промышленной безопасности; подверженность электромагнитным помехам; высокая стоимость УЗР; наличие высокоточных инструментов при установке накладных датчиков; наличие высококвалифицированного персонала. Вывод: исходя из анализа вышеизложенного, можно сделать вывод, что использование ультразвуковых расходомеров в Пугачевском ЛПУМГ нецелесообразно, ввиду слабой технической базы, высокой стоимости данного вида оборудования и малой точности данных приборов. Список использованной литературы Богуш О.М. Промышленные ультразвуковые расходомеры газа Сборник тезисов VIII Всеросийской научно-технической конференции "Актуальные проблемы пьезоэлектрического приборостроения". г. Ростов-на-Дону, 2012г. Мансфельд А.Д., Санин А. Г., Волков Г.П., Беляев Р.В., Мороскин Д. В. Ультразвуковые расходомеры газа с накладными датчиками, УЧЕНЫЕ ЗАПИСКИ ФИЗИЧЕСКОГО ФАКУЛЬТЕТА МОСКОВСКОГО УНИВЕРСИТЕТА, №5, 2017г. Мансфельд А.Д., Волков Г.П., Агуреев В.А., Трусилло С. В., Карюк В.М. 20 сессия РАО, Сборник докладов, 2, С. 50. Деревягин А.М., Фомин А.С., Свистун В.И. Новый способ измерения расхода газа, реализованный в ультразвуковом расходомере "Гиперфлоу-УС", Наука и техника в газовой промышленности, №4, 2006г. Биргер Г.И., Бражников Н.И. Ультразвуковые расходомеры. М.: Металлургия, 1964. 382с. Викторов И.А. Ультразвуковые волны Лэмба, Акустический журнал, т.XI, 1965г. Ультразвуковой счетчик газа ГОБОЙ-1, www.centre-pribor.ru, ЗАО «Центрприбор». Датчик расхода газа Dymetic-1223-K, www.dymet.ru, ЗАО «Даймет». Расходомер ультразвуковой «ГиперФлоу-УС», http://www.npovympel.ru, ООО НПП «Вымпел». Ультразвуковые газовые расходомеры PS-1, http://tmces.ru, ООО "Технология измерения расхода электронными системами". Ирвис-РС4-Ультра http://www.gorgaz.ru, ООО НПП «Ирвис», РФ, Казань. Ультразвуковые расходомеры газа «СПГ-1», http://www.belgastechnika.by., РУП "БЕЛГАЗТЕХНИКА", Беларусь. Ультразвуковой расходомер 1010GC, http://www.industry.usa.siemens.com., SIEMENS, США. Ультразвуковой расходомер FGM160, http://www.able.co.uk, ABLE Instruments & Controls Limited, Англия. Ультразвуковой расходомер WLOWSIC600, http://www.sick-maihak.ru/, SICK/Maihak GmbH, Германия. |