АКБ. Диплом № 1. Наконец, аккумуляторная батарея применяется для освещения и поддержания микроклимата в вагонах пассажирских поездов

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

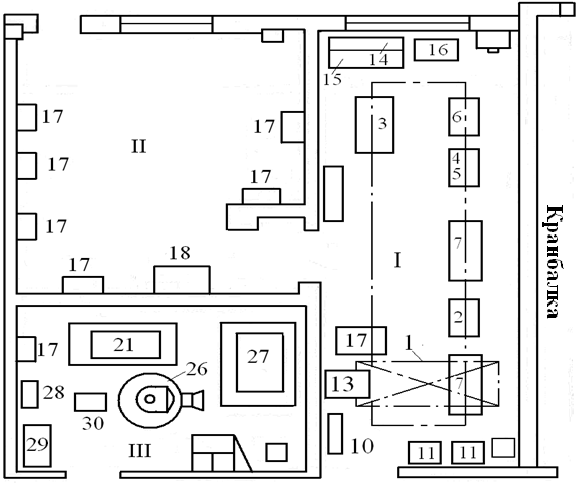

1 2 2 Организация работы цеха по ремонту аккумуляторных батарей 2.1 Организация рабочего места В настоящее время все виды текущего ремонта локомотивов производят в депо. Для этого в депо организованы соответствующие цеха. Ремонт и зарядку аккумуляторов производят в аккумуляторном отделении заготовительного цеха. Для этого выделяют специальное помещение, как правило, на первом этаже. В состав аккумуляторного отделения входят: ремонтное, малярное, зарядное, регенерационное и генераторное, производственные помещения.  Рисунок 2.1 - План аккумуляторного отделения ремонта щелочных аккумуляторов I- Ремонтная: 1- кран грузоподъёмностью 1 т.; установка для промывки щелочных аккумуляторов; стеллаж для аккумуляторных батарей электрокаров; стеллаж для щелочностойких лаков; ванна для окраски банок щелочностойким лаком; резервуар для сушки банок аккумуляторов; стеллаж для аккумуляторных батарей; 8- шкаф для зарядки аккумуляторных батарей; 9 - селеновый выпрямитель; бачки для раствора уксусной и борной кислот; шкаф наладчика; шкаф для разогрева заливочной мастики; шкаф вытяжной; верстак; электрический паяльник; стол письменный; II- Зарядная; щиток зарядный; дозатор-кран для заливки электролита в аккумулятор; III- Электролитная дистиллятор электрический; ванна для дистиллированной воды; 21- бак для корректировки электролита после регенерации; 22- ванна для разведения электролита; 23- резервуар для готового электролита; 24- бак для воды; 25- установка для растворения окиси бария; 26- установка для регенерации электролита; 27- бачки для раствора уксусной и борной кислот; 28- шкаф управления агрегатами регенерации; 29- стол письменный; 30- таль электрическая грузоподъёмностью 0,5т. Аккумуляторное отделение должно иметь общую самостоятельную приточно - вытяжную вентиляцию и местные отсосы для сушильных шкафов, обмывочных устройств и другого оборудования. Мощность вентиляционных устройств и их размещение определяются местными условиями. Аккумуляторная батарея, снятая с электровоза, доставляется в зарядное помещение для разрядки её до напряжения 1В на каждом элементе. После разрядки батарею на тележке перевозят в ремонтное помещение, где с аккумуляторов снимают резиновые чехлы, затем аккумуляторы подают на установку для ремонта - промывки. Элементы внутри промывают тёплой водой с температурой 40-50С автоматически по заранее заданной программе. Для обмывки аккумуляторов снаружи и мойки резиновых чехлов желательно применять тёплую воду. Для просушки резиновых чехлов в установку может быть подан через душевую систему воздух, подогретый до температуры 40-50С. После промывки отдельные элементы, нуждающиеся в ремонте передают на верстак, после чего аккумуляторы на тележке транспортируют в малярное помещение, где их очищают от старой краски и ржавчины, обмывают, обезжиривают, окрашивают и сушат в специальных ваннах и шкафах. Передачу элементов с позиции на позицию производят краном с пневматическим подъёмником и специальной подвеской, на которой закрепляют четыре аккумулятора. Отремонтированную аккумуляторную батарею на тележке доставляют в зарядное помещение для заливки её электролитом и последующей зарядки. Для этих целей зарядное помещение оборудовано краном для разлива электролита и щитками для присоединения проводов к заряжаемой батареи. После зарядки аккумуляторную батарею выдают для установки на электроподвижной состав. 2.2 Разработка инструкции по ремонту узла ТО - 2 , ТО – 3 Аккумуляторные батареи осматриваются. Металлические токоведущие детали очищаются от пыли, влаги и солей. Проверяется крепление перемычек и подводящих проводов, ослабшие - закрепляются. Проверяется выборочно уровень электролита в элементах. В случае обнаружения недостаточного уровня электролита проверяются все элементы и доводится уровень электролита до нормы. При интенсивном выкипании электролита производится настройка зарядного устройства. Проверяется общее напряжение и ток утечки аккумуляторной батареи. ТР-1 Ремонт аккумуляторных батарей выполняется в соответствии с требованиями технологической инструкции по техническому обслуживанию и текущему ремонту щелочных никель-кадмиевых аккумуляторных батарей электроподвижного состава. Перемычки и крышки корпусов аккумуляторных элементов очищаются от загрязнений, прочищаются отверстия пробок. Проверяется плотность и уровень электролита, напряжение на каждом элементе. Доводится до нормы плотность и уровень электролита. Проверяется состояние резиновых чехлов, вентиляционных каналов и ящика аккумуляторной батареи. Изменяется сопротивление изоляции батареи. Результаты измерений, а также объём выполненного ремонта аккумуляторной батареи заносятся в учётную карточку батареи. ТР-2 Аккумуляторные батареи снимаются для промывки и ремонта в соответствии с требованиями технологической инструкции на деповской ремонт щелочных никель - кадмиевых аккумуляторов электроподвижного состава. Все работы по ТО и ТР и модернизации ЭПС должны выполняться в соответствии с ТПЭ железных дорог РФ. Правилами ремонта электровозов, в которых указаны объёмы работ, нормы допусков и износов деталей и узлов. При этом необходимо руководствоваться приказами и инструкциями МПС, технологическими картами и графиками на отдельные технологические процессы и строго выполнять требования государственных стандартов, чертежей и технологических условий. Технологическая карта на техническое обслуживание аккумуляторной батареи в объеме ТО-3 в ремонтном локомотивном депо Свердловск - Сортировочный приведена в приложении 1. Оборудование применяемое при ремонте аккумуляторной батареи: Зарядно - разрядная установка. Установка для промывки аккумуляторов и резиновых чехлов. Пневмоподъёмник. Установка для регенирации элнетролита. Кран для заливки электролита. Установка для растворения окиси бария. Резервуар для хранения электролита. Тележка применяемая для перевозки аккумуляторной батареи. Шкаф управления агрегатами регенерации. Устройство для контроля напряжения на банках аккумуляторной батареи, бачки для раствора борной кислоты, для воды, для заливки аккумуляторной батареи. Таблица 2.1 - Контрольно - измерительные приборы и принадлежности

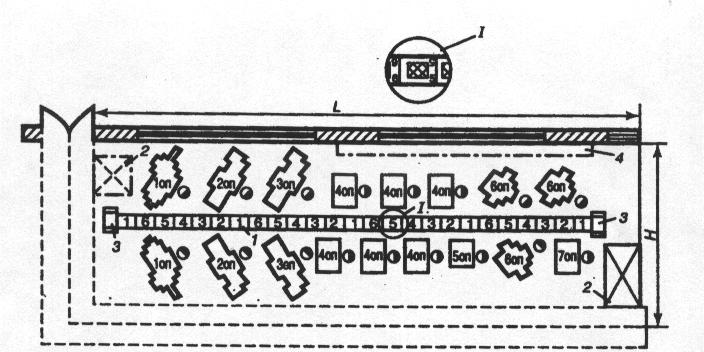

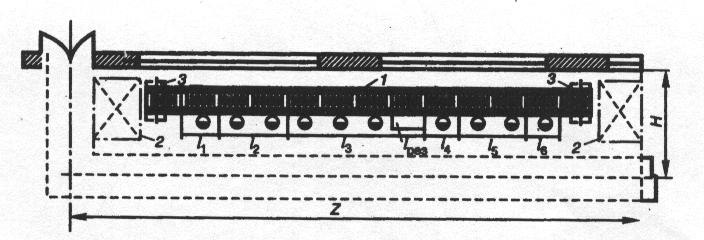

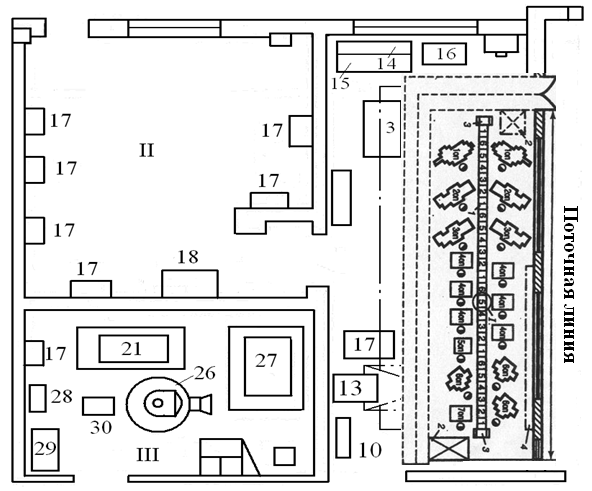

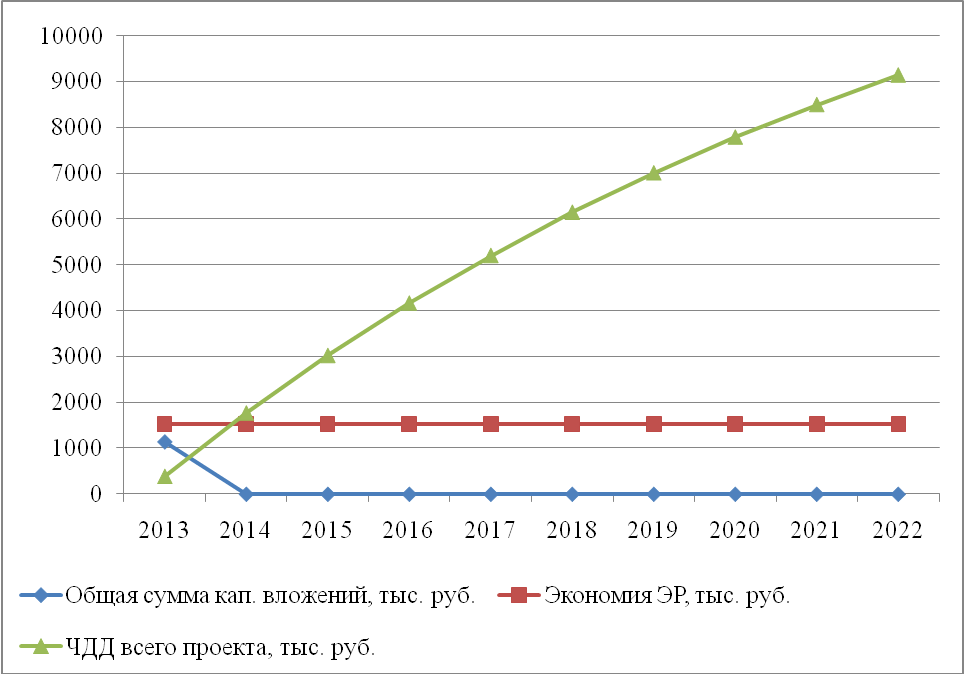

Регенерация щелочного электролита  1 - дистиллятор; 2- бак для дистиллированной воды; 3 - бак для воды; 4 - установка для растворения окиси бария; 5 - ванна для растворения твёрдых щелочей; 6 - бак для слива электролита; 7 - установка для регенерации электролита; 8 - бак для корректировки электролита; 9 - бак для приготовления раствора едкого лития; 10 - ванна для разведения электролита; 11 - резервуары для хранения электролита Рисунок 2.2 - Гидравлическая схема мастерской для приготовления и регенерации щелочного электролита: При эксплуатации электролит щелочных аккумуляторных батарей постоянно поглощает из воздуха углекислоту, которая, взаимодействуя с едким калием, натрием и литием, образует углекислые соли - карбонаты. Наличие карбонатов в электролите отрицательно влияет на работу аккумуляторных батарей, и при накоплении их более 70г в литре электролит подлежит замене. Отработанный электролит подвергают регенерации, целью которого является освобождение от карбонатов путём осаждения их гидратом окиси бария. Оборудование для регенерации электролита размещается в помещении площадью около 30 кв. м. и высотой не менее 4,8 м. Для создания самотёка дистиллированной воды и электролита часть оборудования (установка для обессоливания воды, ванна для дистиллированной воды, бак для воды, установка для растворения окиси бария, ванна для разведения электролита и резервуары для хранения электролита) размещают на балконе высотой 2 м. Для подачи на балкон окиси бария и сухой щёлочи в помещении устанавливают тельфер грузоподъёмностью 0,5 Т. Электролит, слитый из аккумуляторов, по трубопроводу из ремонтного помещения поступает в ванну ёмкостью 300 л. для корректировки или при помощи насоса перекачать в одну из двух ёмкостей: годный - в один из резервуаров для хранения ёмкостью дл.250 л., негодный - в установку для регенерации. Восстановленный при помощи окиси бария электролит из установки для регенерации поступает в ванну для корректировки. После анализа электролит насосом перекачивают снова в установку для регенерации или подвергают корректировке электролитом большей плотности, поступающем самотёком из ванны для разведения электролита Перемешивание электролита во время корректировки достигается его выкачиванием. Откорректированный электролит поступает в один из резервуаров для хранения. В процессе регенерации происходит резкое снижение плотности электролита и уменьшение на 18 - 20 %, поэтому новый электролит приготовляют с повышенной плотностью. Таким образом, после регенерации и корректировки можно получить такое же количество восстановленного электролита, сколько поступило на регенерацию. Для слива отходов окиси бария и негодного электролита все установки; ванна и резервуары имеют сливные отверстия, соединённые трубопроводами со сливным колодцем. Размеры колодца устанавливают из такого расчёта, чтобы в него можно слить 130 - 150 метров кубических жидкости в год. Сливать отходы окиси бария и электролита в общую канализационную сеть депо или в водоёмы категорически запрещается. Основным оборудованием регенерационной являются: установка для регенерации электролита, установка для растворения окиси бария и установка для обессоливания воды. Необходимо отметить, что емкость баков, ванн, и сосудов регенерационного помещения для ремонта тепловозных аккумуляторных батареи в 2,5-3 раза больше, чем для ремонта аккумуляторов электровоза. Установка для регенерации электролита – представляет собой цилиндрический бак с крышкой, на которой расположен электродвигатель мощностью 0,6 кВт, вращающий мешалку для перемешивания окиси бария с электролитом. Для более эффективного перемешивания можно перемещать мешалку вращением маховика вертикально на высоту до 500м. На боковой поверхности установки имеется стеклянный уровнемер для определения количества электролита и уровня осадков. Электролит после регенерации сливают через три крана, расположенных на расстоянии 100 мм друг от друга. При этом открывают краны, находящиеся выше уровня отстоя. Установка для растворения окиси бария – состоит из бака, внутри которого самотеком поступает дистиллированная вода. Количество воды определяют по делениям указателя. Через загрузочный люк, закрываемый крышкой, в бак засыпают заданное весовое количество окиси бария. При помощи электрического нагревательного элемента с автоматическим отключением раствор нагревают за 40 – 45 мин. до температуры 80 –90С. При этом раствор перемешивается мешалкой, которая вращается электродвигателем, расположенным на крышке бака. Для уменьшения тепловых потерь бак имеет теплоизоляцию. Установку монтируют на такой высоте, чтобы уровень ее сливного патрубка был выше на 150 - 200 мм уровня наливного отверстия установки для регенерации. По окончании регенерации электролита содержание карбонатов должно быть не более 10г/литр. При необходимости в электролит добавляют моногидрат лития. Затем проверяют плотность электролита и доводят ее до требуемого значения. После этого электролит готов для заливки аккумуляторов. 3 Разработка проекта по совершенствованию организации работы цеха по ремонту аккумуляторных батарей Поточная линия представляет собой комплекс технологического, контрольного и транспортного оборудования, которое расположено по ходу сборки или разборки и специализировано на выполнении одной или нескольких операций.  1- ленточный транспортер; 2- места для складирования; 3 – приводная и натяжная станции; 4 - стеллаж Рисунок 3.1 - Схема планирования поточной линии с распределительным конвейером Наиболее технически совершенными являются поточные линии с распределительным конвейером, если объекты автоматически распределяются по рабочим местам, имеющим приемные и отправочные устройства с таймерами, гибко связанные с движущимся конвейером. Это освобождает рабочих от съема и укладки обрабатываемых объектов на конвейер. Однако применение таких устройств требует тщательного экономического обоснования в связи с их большой стоимостью. Рабочий конвейер (рис.3.2) оснащен механическим транспортером, который перемещает обрабатываемый объект вдоль линии, регламентирует ритм работы и служит местом выполнения операций. Поскольку объекты не снимаются с конвейера, линии с рабочим конвейером применяют главным образом для сборки, сварки изделий, заливки в формы (в литейных цехах), окраски узлов и агрегатов в специальных окрасочно-сушильных камерах.  1 – ленточный транспортер; 2 – места для складирования; 3 – приводная и натяжная станции Рисунок 3.2 - Схема планирования поточной линии с рабочим конвейером С целью совершенствования организации ремонта предлагается монтирование в аккумуляторном отделении поточной линии, на которой будет осуществляться ремонт батарей.  Рисунок 3.3 – Проект по изменению организации работы цеха Поточная линия оборудуется четырьмя зарядными постами, позволяющими осуществлять цикл «заряд - разряд - заряд» одновременно четырьмя батареями. Все элементы батареи (для щелочной батареи типа НК — 125 42 элемента ) собраны в кассету которая устанавливается на транспортное устройство конвейера и перемещается по позициям. Поточная линия выполнена закрытой. В корпусе на каждой позиции имеются люки для возможности доступа к кассетам механизмам. С пульта управления задаётся ритм, необходимые параметры цикла, а также осуществляется контроль за технологическими операциями на каждой из 10 позиций. Электрическая схема управления однопроводная, напряжением 50 В. Давление воздуха в магистрали 0,6 Мпа. 1.Позиция. На первой позиции элементы аккумуляторной батареи устанавливают в кассету. 2.Позиция. На второй сливается электролит в специальную ёмкость для последующей регистрации, затем производится мойка элементов горячей водой ( t= 60 градусов Цельсия ) под давлением 0,3 - 0,45 Мпа. Гидросистема мойки работает от центробежного насоса. Загрязнённая вода поступает в отстойник. 3.Позиция. На третьей - кассеты с элементами просушивают горячим воздухом. 4.Позиция На четвёртой элементы заливают электролитом с помощью дозатора , кторый позволяет производить заливку одновременно всех элементов до необходимого уровня . Контроль наполнения электролитом осуществляется с помощью специальных датчиков. 5,6,7,8.Позиции Пятая, шестая, седьмая и восьмая позиции являются зарядными постами. Панель - схема на зарядных постах выполнена из стеклопластика, и после остановки кассета автоматически накладывается на батарею, привод - пневматический. Контроль за напряжением на отдельных элементах батареи осуществляется с помощью шагового искателя. 9.Позиция На девятой позиции - осуществляется корректировка уровня электролита добавлением дистиллированной воды, после чего завёртывают пробки элементов. 10.Позиция На десятой кассета перемещается к стеллажам готовой продукции в ожидании постановки на локомотив. Ремонт чехлов аккумуляторных батарей и их проверка осуществляется на специальном стенде. В ванну стенда устанавливают 9 чехлов, в которые заливается вода. Поочерёдно в каждый чехол опускается щуп и подаётся напряжение 500 В. Миллиамперметр, установленный на панели управления, вынесенной вне стенда, показывает значение тока утечки. При токе утечки более 20 мА чехол бракуется. Зарядно-разрядная установка типа А960.06 (2-ЗРУ-75-100) предназначена для, заряда и разряда аккумуляторных батарей от сети трёхфазного тока частотой 50 Гц, напряжением 380 В, имеет два поста для заряда (разряда) батарей. На установке можно заряжать или разряжать аккумуляторные батареи в режимах: заряд стабилизированным током в течение зарядного времени; двухступенчатый заряд с контролем на первой ступени по напряжению, а всего заряда - по времени; двухступенчатый заряд с контролем на первой ступени по напряжению, время цикла не устанавливается; разряд стабилизированным током с контролем минимального напряжения батарей и возвратом электроэнергии в сеть. Для преобразования переменного тока сети в постоянный при зарядке аккумуляторных батарей и для преобразования постоянного тока разряжаемых батарей в переменный, возвращаемый в сеть в качестве основных силовых элементов, использованы тиристоры, управление которыми в обоих режимах осуществляется специальными блоками управления, входящими в установку. Управление тиристорами построено на принципе, сущность которого состоит в формировании фазы управления тиристорами путём сравнения пилообразного напряжения, синхронизированного с сетью, с напряжением управления, которое либо задаётся оператором (при ручном управлении), либо поддерживается автоматически на уровне, обеспечивающем установленное значение тока заряда (при режиме автоматической стабилизации тока). 4. Расчет экономической эффективности ВНЕДРЕНИЯ МЕХАНИЗИРОВАННОЙ ПОТОЧНОЙ ЛИНИИ ПРИ ремонте аккумуляторной батареи Технические характеристики поточной линии ремонта аккумуляторных батарей: Годовая программа ремонта аккумуляторных батарей, шт…………800 Такт выпуска аккумуляторных батарей из ремонта, ч…….............5,04 Число позиций: на поточной линии………………………………...………………………9 на конвейере ………………………………………..……………………..5 Число рабочих, занятых на ремонте аккумуляторных батарей, чел….12 В том числе: слесарей ……………………………………………………………………9 электрогазосварщиков…………………………………………………....1 маляров и операторов моечной машины ………………......................2 Средний расчётный такт выпуска одной тележки определяется путём деления эффективного фонда времени за соответствующий плановый период Тэф на количество аккумуляторных батарей, подлежащих ремонту за тот же период МТ : R = Тэф/МТ = 4032/800 = 5,04 ч; (4.1) где годовой эффективный фонд времени работы поточной линии определяется по формуле: Тэф = (Тсм – Тп)×к×Др = (8,0 – 0)×2×252 = 4032 ч, (4.2) где Тсм - продолжительность смены, ч; Тп – продолжительность регламентированных перерывов, ч; к – число смен; Др – число рабочих дней в году. Фронтом работы поточной линии принято называть количество одновременно ремонтируемых объектов, размещённых на этой линии. Фронт работы Фпл определяем из равенства: Фпл = МТ×Ттц/Тэф = 800×45,8/4032 = 9, (4.3) где Ттц – время технологического цикла в часах. Одним из важнейших параметров поточного производства является производительность поточной линии. Под ним понимают способность поточной линии выдавать определённое количество отремонтированных объектов в единицу времени. Она определяется через такт поточной линии. Так, например, часовая производительность поточной линии определяется из выражения: Ω = g/R = 1/5,04 = 0,198 шт/ч; (4.4) где g – величина партии, равная при единичном запуске 1. Суточная программа запуска определяется по заданной суточной программе выпуска Nвып: Nзад = Nвып*100/(100-a), (4.5) где a – технологические потери, обусловленные изготовлением пробных деталей при наладке оборудования, или расход деталей при контрольных операциях, % [10]. Суточный действительный фонд времени работы линии в минутах с учетом регламентированных перерывов для отдыха и профилактических мероприятий Тп Fд = (Fк - Тп) * S, (4.6) где Fк – календарный фонд времени работы в смену, мин; S – число рабочих смен в сутки. Технологический задел Zтех равен числу изделий, находящихся в обработке на всех рабочих местах поточной линии. При числе рабочих мест c задел Zтех = с. (4.7) Транспортный задел Zтр определяется числом изделий, которые находятся в транспортировке на конвейере в каждый момент времени Zтр = с-1 (4.8) Для восполнения недостатка деталей при отклонении от заданного такта на наиболее ответственных и нестабильных по времени выполнения операциях создается резервный (страховой) задел (4-5 % сменного задания). Важным параметром поточной линии является производительность, под которой понимают способность линии выдавать определенное число отремонтированных или вновь изготовленных изделий в единицу времени. Расчёт энергозатрат и трудовых ресурсов для ремонта аккумуляторных батарей Норма расхода электроэнергии – это плановый показатель её расхода в производстве единицы продукции установленного качества. Нормы расхода электроэнергии служат для планирования потребления энергоресурсов и оценки эффективности их использования. Выполнение установленных норм расхода является обязательным условием при материальном стимулировании за экономию энергоресурсов. Технологической нормой называется норма расхода электрической энергии, которая учитывает её расход на основные и вспомогательные технологические процессы производства данного вида продукции, а также технически неизбежные потери энергии при работе оборудования, технологических агрегатов и установок [6]. Проведём расчёт удельных энергозатрат при ремонте аккумуляторных батарей на поточной линии, т. е. количества затрачиваемой электроэнергии на производство ремонта одной аккумуляторной батареи. Удельные энергозатраты рассчитываем исходя их мощности установленного на поточной линии оборудования и среднего времени (такта) поточной линии. Определим мощность установленного на поточной линии оборудования по формуле: Роб = ΣРк = 0,8 + 3,0 + 1,5 + 1,1 + 10,0 + 62,5 + 30,0 + 5,5 + 4,0 + 1,1 + 10,0 + 17,0 = = 146,5 кВт (4.9) Определим мощность осветительного оборудования помещения, где расположена поточная линия по ремонту аккумуляторных батарей: Росв = к × Л = 16 × 400 = 6400 Вт = 6,4 кВт; (4.10) где к – число светильников в помещении, Л – мощность одного светильника. Определим мощность отопительного оборудования помещения поточной линии: Ротоп = 8 × 3,0 = 24,0 кВт; (4.11) где принято 8-мь калориферов мощностью по 3,0 кВт каждый. Суммарную мощность, расходуемую при ремонте аккумуляторных батарей, определяем с учётом коэффициентов использования оборудования: Рсум = коб×Роб + косв×Росв + котоп×Ротоп = = 0,9×146,5 + 0,75×6,4 + 0,4×24,0 = 146,25 кВт. (4.12) Тогда удельный расход электроэнергии определяем по формуле: W = Рсум×R = 146,25×5,04 = 737,1 кВт×ч. (4.13) Трудовые ресурсы были определены при разработке поточной линии: Число рабочих, занятых на ремонте аккумуляторных батарей, чел ….12 В том числе: слесарей ………………………………………………………………….....9 электрогазосварщиков …………………………………………………….1 маляров и операторов моечной машины ………………………………....2 Расчёт себестоимости ремонта аккумуляторных батарей Себестоимость ремонта аккумуляторных батарей определяем исходя из годовой программы ремонта аккумуляторных батарей МТ и суммарных годовых затрат на проведение ремонта Зсум по формуле: Срем = Зсум/МТ; (4.14) где МТ = 800 шт было определено в 3-ем разделе данного дипломного проекта. Суммарные годовые затраты на проведение ремонта включают в себя затраты на заработную плату ремонтных рабочих и отчисления на социальные нужды, затраты на материалы и электроэнергию, затраты на амортизационные отчисления и ремонт оборудования. Трудовые ресурсы были определены в предыдущем разделе дипломного проекта: Число рабочих, занятых на ремонте аккумуляторных батарей, чел….12 В том числе: слесарей (3 разряд)…………………………………….…………………...9 электрогазосварщиков (5 разряд)………..………………………………..1 маляров и операторов моечной машины (4 разряд)………….………….2 На основании этих данных рассчитаем годовой фонд заработной платы ремонтных рабочих, занятых на поточной линии: Зфот = (1 + 0,4)×Тэф×Σкк×Ск (4.15) Зфот = (1 + 0,4)×4032×(9×20,1 + 1×30,0 + 2×29,0)/1000 = 1549,5 тыс. руб; где Тэф – эффективный фонд рабочего времени за год; 0,4 – коэффициент, учитывающий премии; кк – количество рабочих «к» разряда; Ск – тарифная ставка «к» разряда. Отчисления на социальные нужды определяем по формуле: Зсн = 0,3 × Зфот = 0,3 × 1549,5 = 413,75 тыс. руб. (4.16) Затраты на электроэнергию за год определяем по величине удельных энергозатрат, определённых в 4-м разделе дипломного проекта: Зээ = Ц × МТ × W = 0,5 × 800 × 737,1/1000 = 294,84 тыс. руб; (4.17) где Ц – стоимость 1 кВт×ч электроэнергии. Затраты на материалы определяем по формуле: Змат = МТ × ΣСкмат = 800 × (3×60 + 2×4,45 + 1,5×7,1)/1000 = 159,64 тыс. руб; (4.18) в расчёте учтены затраты на 2 кг керосина и 1,5 обтирочных материалов. Затраты на амортизацию ремонтного оборудования определяем по формуле: Заморт = 0,02 × Собор = 0,02 × 980 = 19,6 тыс. руб; где Собор – стоимость, установленного оборудования. Затраты на ремонт и профилактику ремонтного оборудования равны: Зрем = 0,04 × Собор = 0,04 × 980 = 39,2 тыс. руб. Суммарные годовые затраты составят: Зсум = Зфот + Зсн + Зээ + Змат + Заморт + Зрем = = 1549,5 + 413,7 + 294,84 + 159,64 + 19,6 + 39,2 = 2476,4 тыс. руб. (4.19) Тогда себестоимость текущего ремонта ТР-3 тележки тепловоза составит: Срем = 2476,4/800 = 3,1 тыс. руб. (4.20) Экономическая эффективность мероприятий научно-технического прогресса (НТП) определяется сопоставлением получаемого экономического эффекта с затратами на осуществление этих мероприятий. Экономический эффект от внедрения поточной линии за расчётный период составит: ЭТ = (Срем1 – Срем)×МТ/(rр + ЕН) – Собор = = (5,0 – 3,223)×800/(0,1+0,087) – 980 = 9134,04 тыс. руб, (4.21) где Ен – нормативный коэффициент эффективности; rр – коэффициент реновации, определяемый по формуле: rр = Ен/[(1+Ен)tсл – 1] = 0,1/[(1+0,1)8 – 1] = 0,087; (4.22) Далее рассчитываем ЧДД и срок окупаемости разработанной поточной линии, учитывая, что годовой экономический эффект от внедрения поточной линии равна: Эг=(Среш 1+ Среш)×Мт=(5,0-3,1)×800=1520,0 тыс. руб.; (4.23) Единовременные затраты на внедрение поточной линии равны: З=Собор+З=980+159,64=1139,640 тыс. руб. (4.24) Далее определим интегральный экономический эффект (ЧДД) и срок окупаемости инвестиционного проекта графо - аналитическим методом, предварительно расчертив таблицу 4.1. Таблица 4.1 - Расчёт интегрального экономического эффекта (ЧДД) от внедрения поточной линии в ремонтном депо

Из таблицы 4.1 видно, что интегральный экономический эффект (ЧДД) от внедрения поточной линии составит 9134,04 тыс. руб.  Рисунок 4.1 – Финансовый профиль инвестиционного проекта по внедрению поточной линии Заключение По результатам проведенного исследования сделаны следующие выводы. Детали и узлы электроподвижного состава в процессе эксплуатации подвергаются износу и повреждениям. Для поддержания электровозов и электропоездов в работоспособном и исправном состоянии существует система планово-предупредительных ремонтов и осмотров. Аккумуляторная батарея служит источником напряжения 50 В для катушек аппаратов, осветительных и сигнальных ламп при неработающем генераторе управления. На электровозе установлены щелочные (кадмиево-никелевые) аккумуляторные батареи. Характерными повреждениями аккумуляторных батарей являются: а). Понижение емкости аккумуляторов – основная и серьезная неисправность щелочных аккумуляторов. б). Накопление карбонатов. в). Высокая температура электролита. г). Загрязнение электролита вредными примесями. д). Короткое замыкание. е). Механические повреждения. ж). Короткое замыкание внутри аккумулятора. з). Повышенный саморазряд. и). Загрязнение электролита: попадание металлических примесей, использование не дистиллированной воды. к). Пониженная емкость: накопление карбонатов, неправильный режим заряда, эксплуатация при повышенной температуре. В настоящее время все виды текущего ремонта локомотивов производят в депо. Для этого в депо организованы соответствующие цеха. Ремонт и зарядку аккумуляторов производят в аккумуляторном отделении заготовительного цеха. Для этого выделяют специальное помещение, как правило, на первом этаже. В состав аккумуляторного отделения входят: ремонтное, малярное, зарядное, регенерационное и генераторное, производственные помещения. С целью совершенствования организации ремонта предлагается монтирование в аккумуляторном отделении поточной линии, на которой будет осуществляться ремонт батарей. Единовременные затраты на внедрение поточной линии равны 1139,640 тыс. руб. Срок окупаемости проекта меньше одного года. Интегральный экономический эффект (ЧДД) от внедрения поточной линии составит 9134,04 тыс. руб. Таким образом, цель и задачи, поставленные в дипломном проекте выполнены полностью. Список использованной литературы Алтухов В.Я. и др. Механизация и автоматизация технического обслуживания и ремонта подвижного состава. М.: Транспорт, 1989 «Бережливое производство в ОАО «РЖД» Краткий справочник Москва, 2012 // http://www.up-pro.ru/docs/Spravochnik_berezhlivoe_proizvodstvo.pdf Петропалов Ю.П. Технология ремонта электроподвижного состава. Москва 2006 Себестоимость железнодорожных перевозок: Учебник для вузов ж.-д. транспорта / Н.Г. Смехова, А.И. Купоров, Ю.Н. Кожевников и др.; Под ред. Н.Г. Смеховой, А.И. Купорова. М.: Маршрут, 2003. 494 с. Технология ремонта тягового подвижного состава. Под ред. Н.М. Находкина, Р.Г; Черепашенец. М.: Транспорт, 1998. Технология ремонта подвижного состава. Методические указания. Москва 2002 Текущий ремонт и техническое оборудование электровозов постоянного тока / С.Н. Красковская, Э.Э. Ридель, Р.Г. Черепашенец, М: Транспорт, 1989 Ремонт электроподвижного состава / Под редакцией В.М. Находкина. М.: Транспорт, 1990 Ю.Фильков Н.И. и др. Поточные линии ремонта локомотивов в депо. М.:Транспорт, 1983 Экономика железнодорожного транспорта: Учебник для студ. жд транспорта / Под редакцией Н.П. Терешиной, Б.М. Лапидуса, М.Ф. Трихункова. – М.: УМК МПС России, 2001. 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||