Нанотехнологии в области крс

Скачать 232.74 Kb. Скачать 232.74 Kb.

|

|

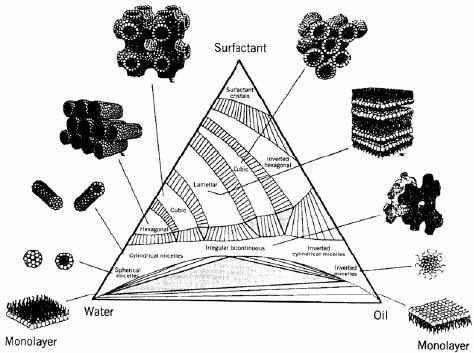

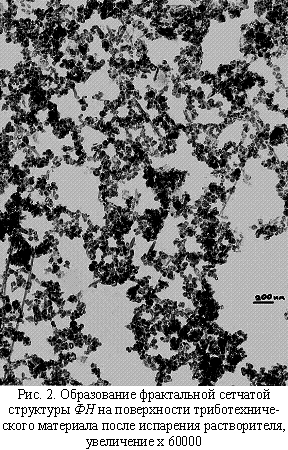

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФГБОУ ВО «УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» ИНСТИТУТ НЕФТИ И ГАЗА ИМ М. С. ГУЦЕРИЕВА Кафедра разработки и эксплуатации нефтяных и газовых месторождений Реферат по дисциплине: «Нанотехнологии в нефтегазовом деле» на тему: «Нанотехнологии в области КРС» Выполнил ст. гр. Проверил Ижевск, 2022 Оглавление Введение…………………………………………………………………………...3 Нанотехнологии в нефтедобыче.…………………………………….............4 Нанокатализ и нефтехимия ………………………………………………….7 Наносмазка…………………………………………………………………...17 Заключение……………………………………………………………………….21 Список литературы………………………………………………………………22 ВведениеСейчас самым главной задачей государственной политики РФ является перевод экономики на абсолютно другой путь развития – инновационный. Этот путь развития требует подходов, которые смогут обеспечить благоприятный климат для формирования эффективной среды науки, производства, развития и внедрения высоких технологий. Этот путь требует обеспечения благоприятного климата для формирования эффективной среды производства и применения знаний, развития и внедрения новых технологий. Задача развития современных нанотехнологий – найти новые идеи для выхода из перечня критических технологий в Российской Федерации путем нахождения новых идей для возможности реализации новых проектов для развития нанотехнологий. Использование наносвойств в нефтегазовой отрасли может быть путем активного применения нанотехнологий, являющихся товарным продуктом 6-й технологического уклада. Использование нанотехнологий для увеличения нефтеотдачи является актуальной задачей. В наноразмерном состоянии любые вещества приобретают новые химические, биологические и физические свойства, существенно отличающиеся от их свойств в макро объемном состоянии. В настоящее время интерес к новому классу материалов в области как фундаментальной и прикладной науки, так и промышленности и бизнеса постоянно увеличивается. На сегодняшний день, можно назвать основные направления использования нанотехнологий в нефтедобывающей отрасли: размерные эффекты в свойствах катализаторах, размерные эффекты в каталитически активных пористых материалах; нанотехнологии в разделении смесей; нанотехнологические покрытия. Нанотехнологии могут быть использованы для улучшения процесса бурения и добычи нефти и газа. Нанотехнологии могут помочь улучшить добычу нефти и газа, будет легче отделять масло и газ в резервуаре, например, через более глубокое понимание процессов на молекулярном уровне. Нанотехнологии в нефтедобыче. Нанотехнология вошла в нефтегазовую промышленность не так давно, но многие ее приложения уже стали неотъемлемой частью многих, казалось бы, традиционных технологических процессов. Например, использование наноструктурированных цеолитов позволило на 40% повысить выход бензиновых фракций по сравнению с применением обычных катализаторов [1,2]. В области разработки месторождений и бурения известны лишь исключительные примеры использования нанотехнологий, например, использование оборудования, изготовленного из нового поколения наноматериалов[3,4].Буровые долота, трубы нефтяного сортамента, элементы оборудования промыслов должны противостоять колоссальным нагрузкам, поэтому потребность нефтегазовой промышленности в прочных и долговечных материалах крайне высока. Применение материалов с заданной наноструктурой позволяет делать более легкое, долговечное и прочное оборудование. Нанотехнология может также помочь в разработке новых методов измерений. Крошечные по размерам датчики можно разместить на любом оборудовании, в том числе и подземном. Тем самым, можно резко повысить количество и качество информации о продуктивном пласте [3,4]. Наиболее известная область применения нанотехнологии в нефтегазовой промышленности – это создание так называемых «умных» технологических жидкостей, или жидкостей с запрограммированными свойствами. Они находят применение в процессах интенсификации добычи, повышения нефтеотдачи пласта и при бурении скважин [4-7]. К таким жидкостям относятся растворы ПАВ и полимеров, микроэмульсии, гели, а также бижидкостные пены (афроны). Еще одна развивающаяся область промышленности занимается исследованием и применением «наножидкостей» [6,7]. Наножидкости – это технологические растворы с добавлением небольшого количества нанофракции твердых частиц для улучшения тех или иных свойств. Наножидкости можно создавать таким образом, чтобы они были совместимы с флюидами и горными породами продуктивного пласта и в то же время не представляли опасности для окружающей среды. Некоторые из них уже находят применение и в скором времени они позволят решить ряд острых проблем, возникающих при бурении, заканчивании и эксплуатации скважин. Среди них снижение трения труб о стенки скважины, укрепление слабых песчаных пластов, борьба с гелеобразованием, изменение смачиваемости горных пород и борьба с коррозией [6,7]. В настоящее время термин «наножидкость», главным образом, используют для описания суспензий (коллоидных систем с твердой дисперсной фазой), однако намечается тенденция к расширению понятия, то есть дисперсной фазой в наножидкостях могут быть наночастицы любой природы [8]. Многие традиционные технологии разработки месторождений подлежат пересмотру и должны проектироваться с учетом комплексных фазовых диаграмм находящихся в нефти наноколлоидов, формируемых, в основном, асфальтенами. Проектирование разработки месторождений с учетом фазовых превращений наноколлоидов позволит получить продукцию с лучшими свойствами, или, по крайней мере, не нарушить тонкую внутреннюю организацию природных нефтей (такой подход можно было бы назвать «наноэкологией нефти»). Одна из областей нанотехнологии – это супрамолекулярная химия, основанная на фундаментальном принципе самоорганизации,то есть самопостроении систем без грубых силовых воздействий. При осуществлении самоорганизации конечная наноструктура вещества как бы запрограммирована формой и свойствами образующих структуру молекул. Таким образом, системы с необходимой наноструктурой можно сформировать за счет тонких воздействий на макроскопические параметры системы, например, изменив состав системы, как показано на рис. 1.  Рис. 1 Супрамолекулярные наноструктуры. Фазовые изменения наноколлоидов могут обусловить значительные изменения макроскопических свойств системы. Молекулы, способные к самоорганизации, существуют в различных системах. В нефтях же большинство самоорганизующихся молекул входят в состав асфальтеновых фракций, которую выделяют по признаку растворимости [14-17]. Нанокатализ и нефтехимия. Катализаторы- вещества, изменяющие скорость химических реакций посредством многократного промежуточного химического взаимодействия с участниками реакций и не входящие в состав конечных продуктов. Катализаторы повсеместно распространены в живой природе и широко используются в промышленности. Катализатор не находиться в стехиометрическом отношении с продуктами и, как правило, регенерируются после каждого цикла превращений реагентов в продукты. В большинстве случаев количество катализатора много меньше количества реагентов. Более 70% всех химических превращений веществ, а среди новых производств более 90%, осуществляется с помощью катализаторов. Различные катализаторы выпускаемые промышленностью, классифицируются по типу катализируемых реакций (кислотно-основные, окислительно-восстановительные); по группам каталитических процессов или особенностям их аппаратурно-технологического оформления (например, катализаторы синтеза аммиака, крекинга нефтепродуктов, катализаторы для использования в псевдоожиженном слое); по природе активного вещества (металлические, окисные, сульфидные, металлоорганические, комплексные и т.д.); по методам приготовления. Некоторые виды катализаторов используемых в промышленности, приведены в таблице 1. При помощи белковых катализаторов —ферментов — осуществляется обмен веществ у всех живых организмов. Ярким примером использования катализаторов является метод получения синтетического каучука разработанный впервые в мире С.В. Лебедевым в 1930 г. Первая стадия этого метода – получение бутадиена из спирта на смешанном оксидном катализаторе:

Вторая стадия полимеризации C4H6 происходит на натрии. По методу Лебедва в СССР длительное время работали заводы СК. Еще один пример применения катализатора в нефтехимии - высокооктановым компонентом товарных бензинов является метил-трет-бутиловый эфир (МТБЭ). Собственное октановое число этого эфира – 118. Этот эфир получают из изобутилена и метанола на кислотных катализаторах: cat 2C2H5OH →. C4H6+2H2O+H2 МТБЭ в мире производят более 20 млн. т/год. Таблица1 Некоторые промышленные катализаторы, применяемые в многотонажных химичских производствах.

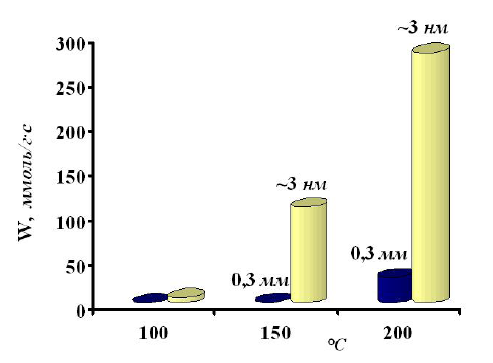

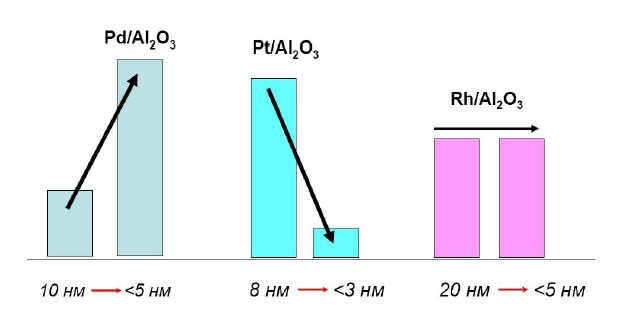

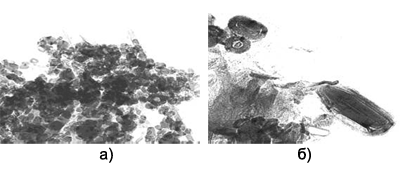

Нанокатализ является одним из новых направлений в гетерогенном катализе, основанном на создании частиц катализаторов разной природы размером от 0.1 до 10 нанометров. Большие перспективы катализа наночастицами связаны с двумя обстоятельствами. Во-первых, при уменьшении размера частиц все большая доля атомов оказывается на поверхности, и все меньшая – в объеме, поэтому катализатор, состоящий из наночастиц, обладает большой удельной поверхностью (до 1000 м2/г) и может быть очень активным в гетерогенных реакциях.Во-вторых, существует размерный эффект: многие свойства наночастиц зависят от их размера, поэтому изменяя размер, можно управлять активностью нанокатализатора. Так, например, в работе проф. Романовского с сотрудниками был доказан размерный эффект для окисления метанола на смешанном оксиде лантана и кобальта LaCoO3 (рис. 2). При уменьшении частиц катализатора до нанометровых размеров наблюдалось резкое увеличение скорости реакции.  Рис. 2. Зависимость скорости окисления метанола на LaCoO3 от размера частиц катализатора. Размерный эффект в нанокатализе может быть положительным, отрицательным или нулевым. Все три разновидности можно наблюдать на примере окисления CO на наночастицах платиновых металлов (рис. 3).  Рис. 3. Каталитическая активность наночастиц платиновых металлов в реакции окисления CO: положительный (Pd), отрицательный (Pt) и нулевой (Rh) размерный эффект. Впервые каталитические свойства наночастиц были обнаружены в середине1990-х годов. Оказалось, что нанокластеры золота, содержащие от 8 до 20 атомов, катализируют окисление угарного газа кислородом: 2CO + O2 = 2CO2 При низких температурах, вплоть до –70 оС. В этих условиях обычное золото (объемная, или макрофаза) не проявляет никакой активности. При уменьшении размера частиц до 5 нм и ниже меняется кристаллическая структура металла и появляется каталитический эффект. Аналогичная картина наблюдается и для других благородных металлов – платины, родия, палладия. Выход реакции зависит от числа атомов в кластере металла и температуры. Для каждого кластера существует оптимальная температура, при которой катализатор наиболее эффективен. Применение наноструктурированных катализаторов позволяет снизить долю катализатора в себестоимость продукции. При этом появляется возможность проектировать оборудование малых габаритов при той же производительности. Также снижаются энергетические затраты на единицу продукции. Платина – самый дорогостоящий компонент катализаторов окисления дизельного топлива (DOC - diesel oxidation catalysts). Для выполнения новых строгих требований к выхлопам, эти катализаторы понадобятся грузовым автомобилям с дизельными двигателями. Сейчас в мире выпускается около 16 миллионов таких автомобилей ежегодно. В последние годы производители каталитических материалов стали использовать палладий для частичной замены более дорогой платины. Для ещё большего сокращения количества необходимой платины и цены катализатора, Nanostellar, производитель катализаторов, инициировал использование золота, которое примерно в два раза дешевле платины. Независимые исследования разработанного катализатора NS Gold показали его более высокую эффективность по сравнению с чисто платиновыми и платиново-палладиевыми катализаторами при одинаковой цене используемых драгоценных металлов. Применение одновременно трёх металлов при производстве каталитических систем позволяет соответствовать новым требованиям и одновременно стабилизировать конечную цену дизельных катализаторов вопреки сильным колебаниям цен на драгоценные металлы. Несмотря на многочисленные преимущества металлоценовых катализаторов, они не позволяют управлять морфологией получаемого полимера. В работе [8] описаны результаты получения катализатора дихлорида титаноцена и приведены результаты полимеризации этилена. Первоначально была изучена растворимость дихлорида титаноцена в интервале температур от 393 до 403 К и в диапазоне давления от 10 до 35 МПа в СК пропане. Частицы получали при различных начальных условиях варьируя концентрацией раствора, температурой расширения, давлением расширения, геометрическими параметрами расширительного устройства. В результате удалось получить узко распределенные по размерам катализаторы и улучшить качество получаемого полиэтилена. Значительную долю катализаторов занимают металлы на носителях или в виде порошка. Получение наночастиц металлов связано со значительными трудностями, включая неоднородность частиц, и большие энергетические затраты на измельчение. В промышленности нанесенные катализаторы широко применяют для переработки нефтяных фракций. В качестве примера можно назвать Pt,Re/γ-Al2O3 катализаторы для риформинга нефтяных фракций, Pt на угле для окисления углеводородов. К недостаткам таких нанесений катализаторов относится неоднородное распределение частиц по размерам. В МГУ им. М.В. Ломоносова из воды в сверхкритическом состоянии были приготовлены катализаторы, содержащие в качестве носителя оксид циркония и γ-оксид алюминия, а в качестве активного металла никель, кобальт или платину. Были получены частицы металлов размером 5 нм. В присутствии таких катализаторов при синтезе углеводородов из CO и H2 получены молекулы с числом атомов C от 5 до 7. В то время как в присутствии промышленных синтез – катализаторов из CO и H2 получают широкую смесь углеводородов, включая даже твердые парафины. При гидрогенолизе углеводородов, например гексана, в присутствии никелевого катализатора в форме сплошных крупных частиц с водородом образуется в значительном количестве метан, в то время как в присутствии частиц никеля наноразмеров молекула гексана разрывается на этан и бутан, т.е. разрыв происходит между 4-м и 5-м атомами C. Нанокатализ определит возможность создания катализаторов на уровне селективности биокатализаторов, позволит регулировать состав и структуру катализаторов в применении к данному химическому процессу и подбирать химические реакции для данного нанокатализатора. Цена катализатора - одно из главных препятствий в разработке доступных по стоимости топливных элементов. Поэтому тому, кто создаст более дешевый катализатор, предстоит совершить значительный вклад в выведение технологии альтернативной энергии на коммерческий уровень. Калифорнийская компания QuantumSphere Inc., ведущий производитель металлических нанопорошков, заявляет, что именно это она и сделала, разработав никелево-кобальтовый наноматериал, который мог бы полностью или частично заменить платиновые катализаторы в ряде приборов, использующих гальванические и топливные элементы. Платина, цена на которую в настоящее время составляет около 75 долларов США за грамм, почти в пять раз дороже, чем никелево-кобальтовый сплав, производимый QuantumSphere Inc. и продающийся приблизительно по 15 долларов США за грамм. В результате, как утверждает QuantumSphere, производители гальванических и топливных элементов могли бы снизить свои затраты почти на 50%, замени они в катализаторах платину на новый наноматериал. Полученные QuantumSphere результаты были недавно независимо подтверждены DoppStein Enterprises Inc., американской консалтинговой компанией по гальваническим и топливным элементам. Конечно, с использованием никелево-кобальтового наноматериала придется в какой-то мере пожертвовать производительностью. Так компания DoppStein обнаружила, что если вся платина катода (7.7 мг/см2) будет заменена никелево-кобальтовым наноматериалом, то стоимость упадет на 90%, а производительность по сравнению с чистой платиной снизится на 27%. Однако, если заменить только половину всей платины, стоимость снизится на 43% со всего лишь десятипроцентным снижением производительности. Получив предварительные результаты, QuantumSphere проводит сейчас ряд оптимизационных экспериментов, добиваясь того, чтобы сплав соответствовал или даже превысил активность катализированных платиной катодов. Сейчас сплав состоит приблизительно из 80% никеля и 20% кобальта, но их соотношения будут варьироваться в зависимости от результатов дальнейшего тестирования и запросов заказчиков. Поверхностная площадь полученного никелево-кобальтового наноматериала так велика в сравнении с размером частиц, что практически каждая частица в атоме может вступать в реакцию. Наносмазка. Для уменьшения процесса изнашивания контактирующих поверхностей и снижения величины сил трения в трибосопряжениях применяются разные смазывающие материалы. Смазывание применяется в технологических процессах механической обработки, связанной с удалением части материала резанием, как лезвийной, так и абразивной. Поэтому СМ должны обладать свойствами, адаптированными к конкретному процессу трения: величинам удельной и полной нагрузки в зоне трения; максимальной, средней и объемной температуры; характеру трения в зоне контакта (трение качения, скольжения или смешанное трение); физико-химическими характеристикам материалов пары трения; технологическим и эксплуатационным показателям параметров качества; свойствам окружающей среды и др. Для улучшения работы трибосопряжения с использованием СМ применяются активные препараты (АП) . Оправдано разделение АП: по структуре входящих в их состав активных составляющих; свойствам и характеру действия, основным активным компонентам, оказывающим воздействие на поверхности трения деталей машины [1,2,4]. Наиболее перспективными наномодификаторами смазочных и антифрикционных материалов в настоящее время являются наномодификаторы карбонной группы - фуллероидные материалы (см. рис. 2) [1-5]. Что обусловлено набором физико-химических свойств присущих этой новой алотропной модификации углерода в которой химическая связь углерода представлена смешанным характером гибритизации (Sp2 - Sp3) [3]. Многофункциональное воздействие фуллереновых материалов в зоне трения обеспечивается эффектом, связанным со снижением температуры в зоне трения, поскольку ФН обладают высокой теплопроводностью и способностью к формированию собственной сетки на поверхности (рис. 5). Следствием снижения температуры в зоне трения является сохранение физико-химических и физико-механических характеристик, как смазочной среды, так и поверхностей трения материалов. Из-за повышенной сорбционной способности ФН к углеводородам они способны удерживать оболочку из адсорбированных молекул компонентов смазки и доставлять их в зону трения, когда наступает истощение их в зоне трибоконтакта из-за десорбции с металлической поверхностью при повышении температуры. Таким образом, происходит предотвращение адгезионного изнашивания трущихся металлических поверхностей. Влияние на рабочие поверхности пар трения. Необычное электронное строение, наличие электронной оболочки из делокализованных р-электронов и высокая нескомпенсированная поверхностная энергия предопределяют способность заращивать структурные дефекты поверхностного слоя металлов в трибоконтакте, повышая его поверхностную прочность. Скольжение дислокаций в приповерхностной зоне обеспечивает повышение пластичности и текучести, что приводит к большей устойчивости трибопары к схватыванию.  Рис. 4. Микрофотографии, полученные на электронном просвечивающем микроскопе ФН; а - фуллероидные наноструктуры; б - отдельный фрагмент полидисперсного многослойного фуллероидного материала Снижение разрушения материала из-за водородного охрупчивания. В процессе работы углеводородного материала в результате его деструкции в объеме масла накапливается водород способный, адсорбируясь на поверхности металла, диффундировать в его объем; при этом резко снижаются механические свойства материала. Подготовленные специальным образом фуллероидные материалы способны конкурировать в отношении сорбции водорода с металлом, причем сорбционная способность их на порядки выше. Тем самым возможна протекторная защита металла в трибоконтакте от водородного воздействия.  Рис. 5. Образование фрактальной сетчатой структуры ФН на поверхности триботехнического материала после испарения растворителя. На этапе приработки воздействие наномодификатора способно существенно снизить время достижения равновесной шероховатости за счет быстрого микроабразивного износа рабочих поверхностей. Это приводит к снижению времени воздействия повышенной температуры на локальных температурных вспышек приводящих к деструкции СМ. Присутствие ФН в СМ способствует снижению абразивного износа, обусловленного появлением твердых оксидов металла в трибосопряжениях. Оксиды образуются из-за присутствия молекулярного кислорода в СМ. Однако ФН является хорошим сорбентом О2 , причем сорбция носит характер химсорбции, которая в зоне трибоконтакта при максимальных температурах завершается реакцией С + О2 ® СО2, что приводит к общему снижению О2 в объеме масла, и, как следствие, к замедлению роста оксидных пленок до толщин, способных к самоотслоению из-за различия в коэффициенте термического расширения. Наночастицы, являясь центрами возникновения кавитационных пузырей, воспринимают энергию кавитационного удара и, в силу своей термобароустойчивости и особенностей строения электронной оболочки, аккумулируют её в виде возбужденных состояний электронов. В последующем диссипация этой энергии происходит за счет испускания низкоэнергитичных фононов, не способных вызвать разрушение материала трущихся поверхностей или молекул смазки. Наблюдается изменение свойств жидкой фазы смазки: - увеличение текучести в капиллярных слоях за счет пассивации поверхности; - увеличение давления, необходимого для разрыва масляной пленки за счет упругих свойств сетки наночастиц, возникающей на поверхности трибоконтакта; - предотвращение деструкции молекул масла за счет поглощения высокоэнергитичных фононов, возникающих при микровспышках температуры вследствие соприкосновения неровностей трущихся поверхностей и последующего испускания низкоэнергетичных фононов, неспособных вызвать деструкцию молекул масла. Выше изложенные положения отчасти являются эвристическими, поскольку требуют дополнительной инструментальной оценки тонкими физическими методами. Однако основные моменты нашли подтверждение в результате оценки триботехнических характеристик пар трения на стендах, а также при оценке параметров качества поверхностей трения, металлографических исследованиях проводимые на измерительно-вычислительных комплексах [1,2,4,5]. Заключение Обзор многочисленных работ позволяет сделать вывод о том, что использование нанотехнологий позволяет повысить нефтеотдачу и надежность оборудования. Нанотехнологии играют важную роль в развитии нефтедобывающей промышленности. Это одно из приоритетных направлений государства. Список литературыХавкин А.Я. Интеллектуализация разработки месторождений с использованием нанотехнологических эффектов /А.Я. Хавкин // Нефть. Газ. Новации.-2012. -№ 10. -С.59-63 Анциферов В.Н. Проблемы науки о материалах и развитие высоких технологий в России / В.Н. Анциверов – Пермь: –ПГТУ. -2010. – С.174 Алфимов С.М. Развитие в России работ в области нанотехнологий / С.М. Алфимов, B.А. Быков, Е.П. Гребенников и др. // Нано- и микросистемная техника. – 2004. – №8. – С. 2-8. Солодова Н.Л. Наноматериаллы и нанотехнологии в нефтепереработке / Н.Л. Солдатова, Н.А Терентьева // Вестник Казанского технологического университета- 2013 -Т 16. -№3- С.209-216 Хавкин А. Я. Наноявления и нанотехнологии в добыче нефти и газа / А. Я. Хавкин – М.: Нефть и газ. – Т.2. -2008. – С. 171 Раткин Л.С. Нанотехнологии и наноматериалы, разработанные учреждениями Российской Академии Наук, для обеспечения экологической безопасности в нефтегазовой отрасли / Л.С. Раткин // Мир нефтепродуктов. Вестник нефтяных компаний – – № 10. – С.7-12 Хавкин А.Я. Энергетическая эффективность нефтегазовых нанотехнологий. Наноявления при разработке месторождений углеводородного сырья: от наноминералогии и нанохимии к нанотехнологиям» // Материалы IV Международной Конференции в г. Москва 11-12 ноября 2014 г. – М.: Нефть и газ, 2014. – С.173-176. |