КР_МК. Направлении L

Скачать 1.61 Mb. Скачать 1.61 Mb.

|

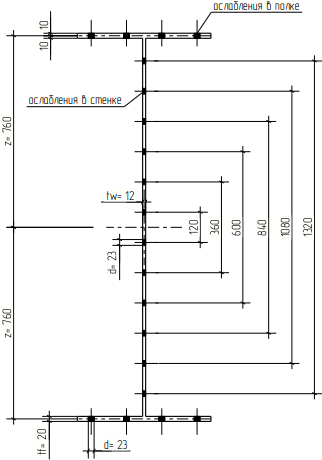

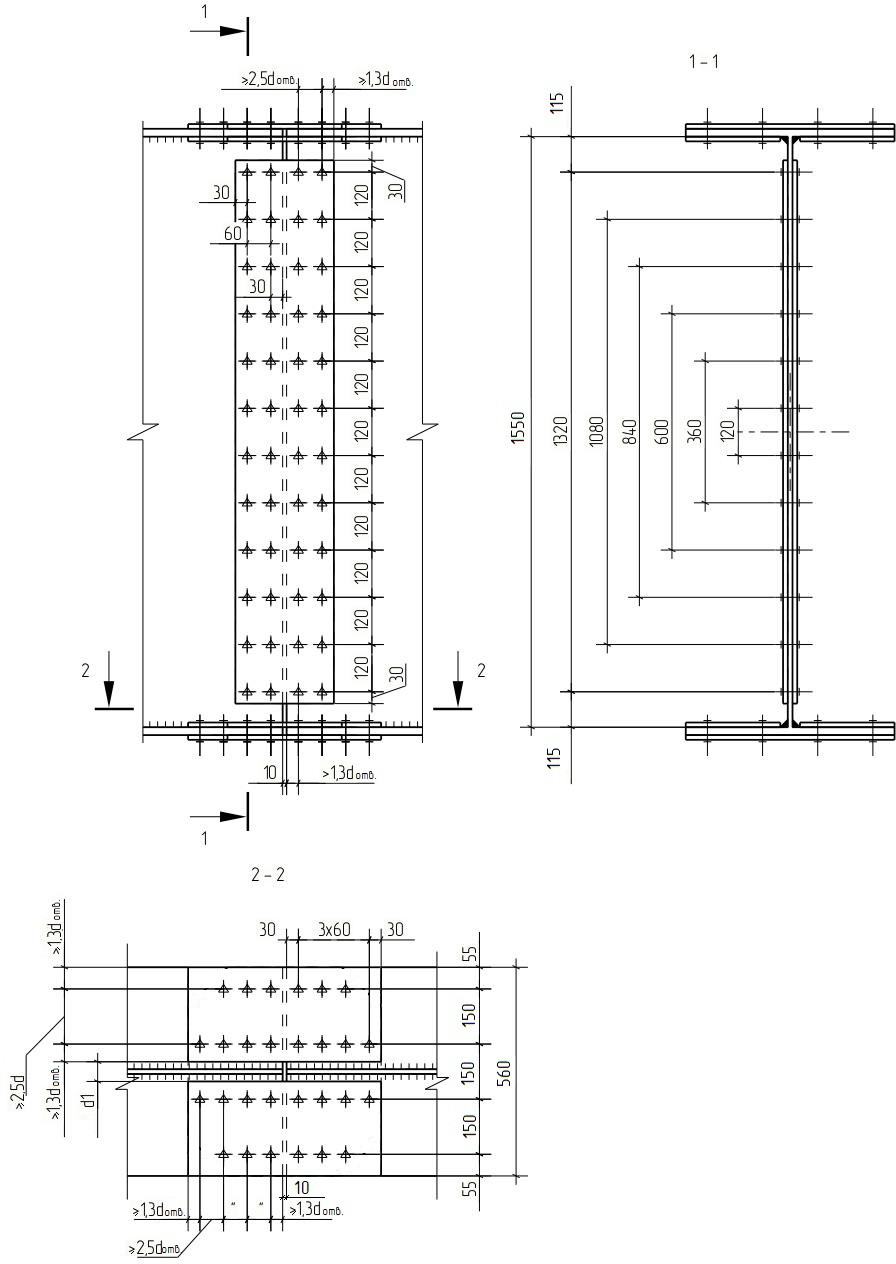

Расчет монтажного стыка на высокопрочных болтах.Общие указанияПри определении места стыка следует исходить из предположения, что по условиям транспортировки балка должна быть разделена на две отправочные марки, так, чтобы раз- ница их длин была минимальной. Тогда местоположение стыка определится по несущей способности сечения, ослабленного отверстиями под болты. Предварительная разработка конструкцииПри hb= 145 см рекомендуется применять следующие диаметры высокопрочных болтов db: 16, 20, 24 мм. Площади сечений нетто Abn этих болтов соответственно равны 1,57, 2,45 и 3,53 см2 по табл. Г.9 [1]. Принимаем предварительно db= 20 мм. Диаметр отверстия под болт d= db+ 3 = 23 мм. Из конструктивных соображений и унификации толщина каждой из двух накладок для стенки tнпринимается равной толщине стенки tw. Размеры накладок по ширине и длине должны быть минимальными. размещение болтов производится с учетом допустимых минимальных и максимальных расстояний между центрами болтов и от центра болта до края элемента по табл. 40 [1]. При этом расстояние округляют до величины кратной 5 мм в большую или меньшую сторону для минимальных и максимальных расстояний соответственно. Зазор между отправочными марками принимаем равным 10 мм (см. рис. 14). Число вертикальных рядов в стенке по одну сторону от стыка n = 2, минимальное расстояние между ними 2,5d= 2,5·23 = 60 мм, расстояние от края стенки или накладки до ближайшего ряда для фрикционного соединения 1,3d= 1,3·23 = 30 мм. Шаг болтов по вертикали обычно составляет (4÷6)d= 92÷138 мм, принимаем его равным 120 мм. При этом расстояние «с» между крайним болтом в вертикальном ряду и внутренней гранью пояса должно находиться в пределах 60÷120 мм. В нашем случае с= 90 мм. Толщина накладок в поясе должна быть больше 0,5tf= 10 мм. Расстояние между внутренними накладками d1 ≥ 40 мм. Площадь сечения накладок должна быть не меньше площади пояса. Для пояса следует принять четырехрядное расположение болтов, а если четыре ряда не размещаются в соответствии с требованиями табл.40 [1] (в случае узкого пояса) – шахматное или двурядное расположение болтов. В случае широкого пояса следует принять шестирядное расположение болтов, чтобы расстояние между болтами не превышало максимальное (8dотв или 12tmin). Определение места стыкаСечение с ослаблениями отверстиями представлено на рис. 14.  Рис. 14 Сечение главной балки, ослабленное отверстиями под болты Момент инерции ослаблений (отверстиями) сечения пояса:  То же сечения стенки:   i где l2 122 362 602 842 1082 1322 41184см2 Момент инерции ослаблений всего сечения:  Момент инерции сечения с учетом ослаблений (нетто):  n x осл I I I 1750000 283610 1466390 см4 Так как In = 1466390 < 0,85Ix = 1487510 см4, то в соответствии с п. 14.3.11. [1] условный момент инерции сечения принимаем равным Ic = 1,18In = 1730340 см4. Условный момент сопротивления сечения:   Рис. 15 Конструкция стыка Так как Wc= 22327<Wтр= 21615,48 см3, прочность по нормальным напряжения обеспечена во всей балке. В целях удобства транспортировки берем место стыка по середине. С учетом того, что расстояние от стыка до ближайшего ребра жесткости должно быть не менее 0,5 м, принимаем что стык будет располагаться в 3 отсеке на расстоянии 0,5 м от центрального ребра и расстояние от стыка до левой опоры равно xcm = 3 · a – 0,5 = 3 · 2,1 – 0,5 = 5,8 м. Момент в сечении х= хст= 6,1м: Mx (RА 0,5P) xст P (xст 2a) P (xст a) 167,94 0,5 55,98 5,8 55,98 5,8 2 2,1 55,98 5,8 2,1 515 тм. Расчет стыка стенкиМомент, воспринимаемый стенкой:  где  Поперечная сила, воспринимаемая стенкой: Qw=Qx= 24,07 т. Усилие, приходящееся на крайний болт вертикального ряда от момента Mw:  где n – число вертикальных рядов болтов по одну сторону от стыка. То же от поперечной силы Qw:  где m– число болтов в вертикальном ряду. Суммарное усилие, приходящееся на крайний болт вертикального ряда:  Предельное усилие многоболтового соединения, приходящееся на одну поверхность трения одного болта, в соответствии с формулой 191 [1]:   где μ – коэффициент трения, принимаемый по табл. 42 [1] и равный для дробемётного способа обработки поверхностей 0,58; γh – коэффициент надежности, принимаемый по табл. 42 [1] и равный для дробемётного способа обработки поверхностей при действии статической нагрузки, контроле натяжения болтов по моменту закручивания и разности номинальных диаметров отверстий и болтов 3 мм γh= 1,12; Rbh– расчетное сопротивление растяжению высокопрочного болта, определяемое согласно формуле 3 [1]: Rbh= 0,7·Rbun= 0,7·1078 Н/мм2 = 7694,78 кг/см2, где Rbun – нормативное сопротивление болта, принимаемое согласно табл. Г.8 [1] и равное для db= 20 мм Rbun= 1078 Н/мм2. Тогда максимальное усилие, воспринимаемое одним болтом: Предельное усилие многоболтового соединения, приходящееся на один болт в соответствии с ф. 192 [1]:  Прочность соединения стенки обеспечена. где k – количество поверхностей трения в соединении, равное в нашем случае 2; γс – коэффициент условий работы, принимаемый по табл. 1 [1]; γb – коэффициент условий работы фрикционного соединения, зависящий от числа n болтов, равный 1,0 при n ≥10.  Условие экономичности выполнено. Расчет стыка поясаОпределение числа болтов в стыке пояса Момент, воспринимаемый поясами: Mf=Mx=5,8–Mw= 515 – 110,69 = 404,31 тм Продольное усилие в поясе:  Требуемое число болтов (по одну сторону от оси стыка):   b Принимаем 14 болтов (четное число, большее, чем nтр ). Проверка прочности накладок Пусть толщина накладок в поясе tн= 12 мм > 0,5tf= 10 мм. Ширина наружной накладки bн= bf= 560 мм. Ширина внутренней накладки bн’должна быть не больше, чем bн’≤0,5(bf– 40мм) = 260 мм. Принимаем bн’= 260 мм (кратно 10 мм), тогда: d1= bн – 2bн’ = 560 – 2·260 = 40 мм. Площадь сечения накладок:  Прочность накладок обеспечена. Окончательно принятая конструкция монтажного стыка показана на рис. 15. |