Назначение и краткая характеристика предприятия

Скачать 223.5 Kb. Скачать 223.5 Kb.

|

|

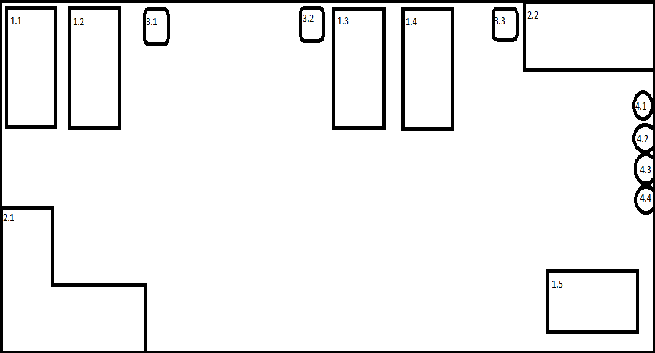

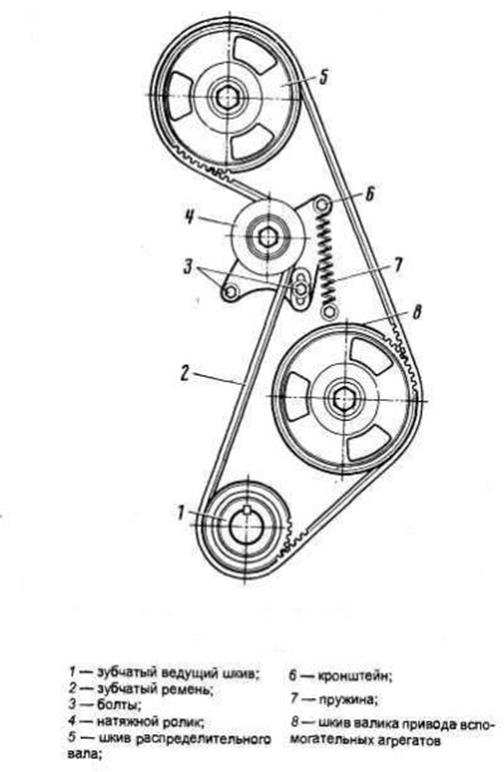

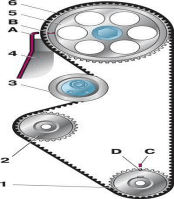

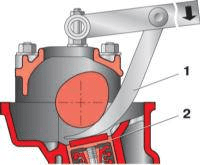

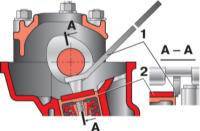

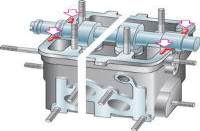

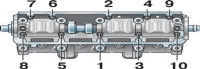

НАЗНАЧЕНИЕ И КРАТКАЯ ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ Назначение автосервиса "Альянс авто" - продажа новых автомобильных запчастей, поддержание и восстановление работы способности автомобиля, обеспечение условий использования автомобиля, обеспечение безопасности движения, уменьшение вредных последствий эксплуатации автомобиля, утилизация не пригодных к эксплуатации деталей и элементов кузова Автосервис " Альянс авто " представляет собой отрасль сферы услуг, связанную с оказанием населению и предприятиям различных сфер экономики разнообразных услуг по продаже запасных частей к авто; эксплуатационных и ремонтных материалов и сопутствующих изделий; переоборудованию, техническому обслуживанию и ремонту АТС, их агрегатов и систем; заправке АТС маслами. Автосервис включает в себя несколько систем, обеспечивающих социальную и технико-экономическую эффективность автомобиля, - торговли, технической эксплуатации, использования и устранения вредных последствий (система охраны окружающей среды). Система технической эксплуатации АТС охватывает информационную подсистему о клиентах и для клиентов; подсистему контроля технического состояния, технического обслуживания, ремонта и тюнинга АТС (производственную подсистему); подсистему управления материальными запасами СТОА; подсистему управления качеством и другие подсистемы. В систему использования автомобиля включены подсистемы обеспечения автомобиля расходуемыми материалами и принадлежностями, хранения АТС, их безопасности, обеспечения комфортных бытовых и культурных условий владельцам и пользователям АТС в городе и в дороге и др. Производственная подсистема для поддержания и восстановления работоспособного и исправного состояния автомобилей включает несколько типов предприятия. В группу предприятий подсистемы входят автомобильные центры. В автомобильных центрах, кроме торговых операций, осуществляются такие виды работ как предпродажное и гарантийное обслуживание АТС, переоборудование или дооснащение их дополнительными системами, агрегатами и изделиями; окраска и противокоррозионная обработка, а также другие работы на новом автомобиле по желанию клиента. Для этого, помимо торговых, административных, санитарно-бытовых помещений и помещений или площадок для хранения новых АТС, на данных предприятиях имеются специализированные посты и участки, расположенные в производственном корпусе. На СТОА предоставляются все виды технических услуг по обслуживанию и ремонту АТС, их агрегатов и систем. Для реализации этих функций СТОА имеют необходимую производственную структуру, включающую цеха, участки, посты, вспомогательные производства, энергетическое хозяйство и другие элементы производственно – технической базы. Станции диагностики АТС осуществляют проверку соответствия параметров АТС требованиям ГОСТов и иных нормативно – технических документов в процессе государственного технического осмотра. Специализация, месторасположение, краткая история образования Автосервис " Альянс авто " специализируется на легковых отечественных и иностранных марках автомобилей Автосервис специализируется на ремонте-восстановлении кузовных деталях и на техническом ремонте, обслуживание ходовых узлов и на ремонте ДВС. Автосервис " Альянс авто " начал своё существование в 2006 году, по адресу ул. 8 Марта, 267Г Всё началось с кузовного ремонта автомобилей, и со временем арендовав другое помещение и закупив оборудование, появилась техническая часть и теперь в автосервисе можно не только отремонтировать кузов автомобиля, но и любой другой узел авто. В штате сотрудников находятся не только специалисты кузовного ремонта, но и специалисты разных классов и направлений. Схема рабочего участка 1- подъёмники 2-верстак 3- набор инструментов 4- бочки для отходов  2. НАЗНАЧЕНИЕ, УСТРОЙСТВО, ПРИНЦИП ДЕЙСТВИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ АВТОМОБИЛЯ ВАЗ -2112 Газораспределительный механизм (ГРМ) обеспечивает своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов. Он включает в себя элементы привода, распределительную шестерню, распределительный вал, детали привода клапанов, клапана с пружинами и направляющие втулки. Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя. Распредвалы отливают из специального чугуна или отковывают из стали. Трущиеся поверхности распределительных валов для уменьшения износа подвергнуты закалке при помощи нагрева токами высокой частоты. Распредвал может располагаться в картере двигателя либо в головке блока цилиндров. Существуют двигатели с двумя распредвалами в головке цилиндров (в многоклапанных ДВС). Один используется для управления впускными клапанами, второй – выпускными. Такая конструкция называется DOHC (Double Overhead Camshaft). Если распредвал один, то такой ГРМ именуется SOHC (Single OverHead Camshaft). Распредвал вращается на цилиндрических шлифованных опорных шейках. Привод клапанов осуществляется расположенными на распределительном валу кулачками. Количество кулачков зависит от числа клапанов. В разных конструкциях двигателей может быть от двух до пяти клапанов на цилиндр (3 клапана – два впускных, один выпускной; 4 клапана – два впускных, два выпускных; 5 клапанов – три впускных, два выпускных). Форма кулачков определяет моменты открытия и закрытия клапанов, а также высоту их подъема. Привод распределительного вала от коленчатого вала может осуществляться одним из трех способов: ременной передачей, цепной передачей, а при нижнем расположении распредвала — зубчатыми шестернями. Цепной привод отличается надежностью, но его устройство сложнее и цена выше. Ременной привод существенно проще, но ресурс зубчатого ремня ограничен, а в случае его разрыва могут наступить тяжелые последствия. При обрыве ремня распредвал останавливается, а коленвал продолжает вращаться. Чем это грозит? В простых двухклапанных моторах, где, как правило, поршень конструктивно не достает до головки открытого клапана, ремонт ограничивается заменой ремня. В современных многоклапанных двигателях при обрыве ремня поршни ударяются о клапана, «зависшие» в открытом состоянии. В результате сгибаются стержни клапанов, а также могут разрушиться направляющие втулки клапанов. В редких случаях разрушается поршень. Еще тяжелее при обрыве ремня приходится дизелям. Так как камера сгорания у них находится в поршнях, то в ВМТ у клапанов остается очень мало места. Поэтому при зависании открытого клапана разрушаются толкатели, распредвал и его подшипники, велика вероятность деформирования шатунов. А если обрыв ремня произойдет на высоких оборотах, возможно даже повреждение блока цилиндров. Рабочий цикл четырехтактного двигателя происходит за два оборота коленвала. За это время должны последовательно открыться впускные и выпускные клапаны каждого цилиндра. Поэтому распредвал должен вращаться в два раза медленнее коленвала, а, следовательно, шестерня распредвала всегда в два раза больше шестерни коленвала. Клапаны в цилиндрах должны открываться и закрываться в зависимости от направления движения и положения поршней в цилиндре. При такте впуска, когда поршень движется от в.м.т. к н.м.т., впускной клапан должен быть открыт, а при тактах сжатия, рабочего хода и выпуска – закрыт. Чтобы обеспечить такую зависимость, для правильной установки на шестернях ГРМ делают метки. Распределительный вал Шестерни распредвала Привод распредвала Нижнеклапанный ГРМ Привод клапанов может осуществляться разными способами. При нижнем расположении распредвала, в картере двигателя, усилие от кулачков передается через толкатели, штанги и коромысла. При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями. Коромысла (другие названия – роликовый рычаг или рокер) изготавливают из стали. Коромысло устанавливают на полую ось, закрепленную в стойках на головке цилиндров. Одной стороной коромысла упираются в кулачки распредвала, а другой воздействуют на торцевую часть стержня клапана. В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку. От продольного перемещения коромысло удерживается при помощи цилиндрической пружины. Во время работы двигателя в связи с нагревом клапанов их стержни удлиняются, что может привести к неплотной посадке клапана в седло. Поэтому между стержнем клапана и носком коромысла должен быть определенный тепловой зазор. Во втором варианте распредвал располагается над клапанами, и приводит их в действие посредством рычагов. Кулачки распределительного вала действуют на рычаги, которые, поворачиваясь на сферической головке регулировочного болта, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой. Существуют ГРМ, в которых между рычагом и клапаном устанавливается гидрокомпенсатор. Такие механизмы не требуют регулировки зазора. И, наконец, при третьем варианте привода распределительный вал при вращении воздействует непосредственно на толкатель клапана. Существует три варианта исполнения толкателей – механические (жесткие), гидротолкатели (гидрокомпенсаторы) и роликовые толкатели. Первый тип в современных моторах практически не используется, в связи с большой шумностью работы и необходимостью частой регулировки зазора клапанов. Второй тип наиболее широко применяется, так как не требует настройки и регулировки теплового зазора, а работа отличается мягкостью и гораздо меньшим шумом. Гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Работа гидрокомпенсатора основана на свойстве несжимаемости моторного масла, которое постоянно заполняет его внутреннюю полость и перемещает поршень при появлении зазора в приводе клапана. Роликовые толкатели чаще всего применяются в спортивных и форсированных двигателях, так как позволяют улучшить динамические характеристики автомобиля за счет снижения трения. В месте контакта с кулачком распредвала у них находится ролик. Поэтому кулачок не трется, а катится по толкателю. Вследствие этого роликовые толкатели выдерживают более высокие нагрузки и обороты, а также позволяют обеспечить более высокий подъем клапанов. Недостатки – большая стоимость и вес, а, значит, и большие нагрузки на детали ГРМ. Привод клапанов коромыслами Привод клапанов рычагами Типы гидрокомпенсаторов Применение гидрокомпенсаторов Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов. Клапан состоит из головки и стержня. Головка клапана имеет узкую, скошенную под определенным углом, фаску. Фаска клапана должна плотно прилегать к фаске седла. Для этой цели их взаимно притирают. Головки впускных и выпускных клапанов имеют неодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючей смесью диаметр головки впускного клапана делают больше. Клапаны во время работы двигателя нагреваются неодинаково. Выпускные клапаны, контактирующие с отработанными газами, нагреваются больше. Поэтому их изготавливают из жароупорной стали. Стержень клапана цилиндрической формы в верхней части имеет выточку для деталей крепления клапанной пружины. Стержень выпускного клапана — полый, с натриевым наполнением для лучшего охлаждения. Стержни клапанов помещают в направляющих втулках, изготовленных из чугуна или металлокерамики. Втулки запрессовывают в головку цилиндров. Клапан прижимается к седлу при помощи цилиндрической стальной пружины. Кроме того, пружина не дает возможности клапану отрываться от коромысла. Пружина имеет переменный шаг витков, что необходимо для устранения ее вибрации. Другой вариант борьбы с вибрацией — установка двух пружин меньшей жесткости, имеющих противоположную навивку. Пружина одной стороной упирается в шайбу, расположенную на головке цилиндров, а другой – в упорную тарелку. Упорная тарелка удерживается на стержне клапана при помощи двух конических сухарей, внутренний буртик которых входит в выточку стержня клапана. Для уменьшения проникновения масла по стержням клапанов в камеру сгорания двигателя на стержни клапанов надеты маслоотражательные колпачки. Работа гидрокомпенсатора Клапаны и пружины Клапаны и пружины Фазы газораспределения Фазы газораспределения. В теории открытие и закрытие клапанов должно происходить в моменты прихода поршня в мертвые точки. Однако в связи инерционностью процесса, особенно при больших оборотах коленвала, этого периода времени недостаточно для впуска свежей смеси и выпуска отработанных газов. Поэтому впускной клапан открывается до прихода поршня в в.м.т. в конце такта выпуска, т.е. с опережением в пределах 9-24 градусов поворота коленчатого вала, а закрывается в начале такта сжатия, когда коленвал пройдет положение н.м.т на 51-64 градусов. Таким образом, продолжительность открытия впускного клапана составит 240-270 градусов поворота коленчатого вала, что значительно увеличивает количество поступаемой в цилиндры горючей смеси. Выпускной клапан открывается за 44-57 градусов до прихода поршня в н.м.т. в конце рабочего хода и закрывается после прихода поршня в в.м.т. такта выпуска на 13-27 градусов. Продолжительность открытия выпускного клапана составляет 240-260 градусов поворота коленчатого вала. В двигателе бывают моменты (в конце такта выпуска и начале такта впуска) когда оба клапаны открыты. В это время происходит продувка цилиндров свежим зарядом горючей смеси для лучшей их очистки от продуктов сгорания. Этот период носит название перекрытие клапанов. Моменты открытия и закрытия клапанов относительно мертвых точек, выраженных в градусах поворота коленчатого вала, называются фазами газораспределения. Основные неисправности газораспределительного механизма. Внешними признаками неисправности ГРМ являются: уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, падение мощности двигателя и металлические стуки. Уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, а также падение мощности двигателя возможно вследствие плохого прилегания клапанов к седлам. Плохое прилегание клапана к седлу происходит вследствие отложения нагара на клапанах и седлах, образования раковин на рабочих поверхностях, коробления головок клапанов, поломки клапанных пружин, заедания стержня клапана в направляющей втулке, а также отсутствия зазора между стержнем клапана и коромыслом (рычагом). Падение мощности двигателя и резкие металлические стуки могут происходить вследствие неполного открытия клапанов. Эта неисправность возникает из-за большого теплового зазора между стержнем клапана и коромыслом (рычагом) или отказа гидрокомпенсаторов. К неисправностям ГРМ также относят износ шестерен распредвала и коленвала, направляющих втулок клапанов, втулок и осей коромысел, а также увеличенное осевое смещение распредвала. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ ВАЗ - 2112 Снимаем ремень привода генератора. Ключом "на 10" отворачиваем болты передней крышки ГРМ: два сбоку и один в центре. Снимаем крышку ГРМ. Снимаем правое колесо и пластиковый щиток моторного отсека. Головкой "на 19" проворачиваем коленчатый вал по часовой стрелке за болт крепления шкива до совмещения метки на зубчатом шкиве распределительного вала с установочным усиком на задней крышке привода ГРМ (B). Сняв резиновую заглушку в верхней части картера сцепления убеждаемся, что риска на маховике расположена напротив прорези крышки картера сцепления. Так расположена риска на маховике двигателя при снятой коробке передач и головке блока цилиндров. Фиксируем коленчатый вал от проворачивания, вставив через отверстие в картере сцепления отвертку между зубьями маховика. Отворачиваем болт крепления шкива привода генератора. Снимаем шкив привода генератора. Ключом "на 17" ослабляем гайку крепления натяжного ролика. Поворачиваем натяжной ролик в такое положение, при котором ремень будет максимально ослаблен. Снимаем ремень ГРМ. При замене натяжного ролика отворачиваем гайку его крепления и снимаем ролик со шпильки. Под роликом установлена дистанционная шайба. Устанавливаем ремень привода ГРМ в обратной последовательности. Надеваем ремень на шкив коленчатого вала. Затем, натягивая заднюю ветвь, надеваем ремень на шкив насоса охлаждающей жидкости и заводим за натяжной ролик. Надеваем ремень на шкив распределительного вала. Вставив отвертку между двумя винтами или стержнями диаметром 4 мм, установленными в отверстие натяжного ролика, и поворачивая ролик против часовой стрелки, натягиваем ремень. Затягиваем гайку крепления натяжного ролика. Заворачиваем на место болт крепления шкива привода генератора и головкой "на 19" проворачиваем за болт коленчатый вал на два оборота по часовой стрелке. Проверяем совпадение установочных меток коленчатого и распределительного валов. При снятом шкиве привода генератора положение коленчатого вала удобно контролировать по совмещению меток на зубчатом шкиве коленчатого вала и крышке масляного насоса. Схема привода распределительного насоса:  Рис.1  Рис.2 1 - зубчатый шкив коленчатого вала 2 - зубчатый шкив насоса охлаждающей жидкости 3 - натяжной ролик 4 - задняя защитная крышка 5 - зубчатый шкив распределительного вала 6 - зубчатый ремень А - установочный выступ на задней защитной крышке В - метка на шкиве распределительного вала С - метка на крышке масляного насоса D - метка на шкиве коленчатого вала Если метки не совпадают, повторяем операцию по установке ремня. Для регулирования натяжения ремня поворачиваем коленчатый вал против часовой стрелки так, чтобы метка на шкиве распределительного вала переместилась вниз от усика задней крышки на два зуба. При нормальном натяжении ремня его передняя ветвь должна закручиваться на 90° большим и указательным пальцами руки с усилием 15-20 Н (1,5-2,0 кгс).Чрезмерное натяжение ремня снижает срок его службы, а также подшипников насоса охлаждающей жидкости и натяжного ролика. Регулировка тепловых зазоров в клапанном механизме двигателя ВАЗ -2112. Замер и регулировку зазоров проводим на холодном двигателе. ПОРЯДОК ВЫПОЛНЕНИЯ: Выводим наконечник троса привода дроссельной заслонки из кронштейна. Ключом "на 10" отворачиваем две гайки крепления кронштейна троса привода дроссельной заслонки к ресиверу (только для двигателя ВАЗ -2112 и снимаем его. Крестообразной отверткой ослабляем хомуты крепления двух отводящих шлангов вентиляции картерных газов и снимаем шланги со штуцеров клапанной крышки. Крестообразной отверткой ослабляем хомут крепления подводящего шланга вентиляции картерных газов и снимаем шланг. Ключом "на 10" отворачиваем две гайки крепления клапанной крышки. Снимаем клапанную крышку. В отверстиях клапанной крышки установлены резиновые уплотнительные втулки. Снимаем прокладку клапанной крышки. Снимаем переднюю крышку ремня привода ГРМ. Проверка и регулировка зазоров в механизме привода клапанов. ПОРЯДОК ВЫПОЛНЕНИЯ: Порядок проверки и регулировки зазоров в механизме привода клапанов следующий. Поворачиваем коленчатый вал по часовой стрелке до совмещения установочных меток на зубчатом шкиве распределительного вала и задней крышке ремня привода ГРМ. Затем поворачиваем коленчатый вал еще на 40-50° (2,5-3 зуба на шкиве распределительного вала). В этом положении валов проверяем набором щупов зазоры у первого и третьего кулачков распределительного вала. Зазор между кулачками распределительного вала и регулировочными шайбами должен быть 0,20 мм для впускных клапанов и 0,35 мм - для выпускных. Допуск на зазоры для всех кулачков составляет ±0,05 мм. Если зазор отличается от нормы, то на шпильки корпусов подшипников распределительного вала устанавливаем приспособление для регулировки клапанов. Вводим "клык" приспособления между кулачком и толкателем. Разворачиваем толкатель так, чтобы прорезь в его верхней части была обращена вперед (по ходу автомобиля). Нажимая вниз на рычаг приспособления, утапливаем "клыком" толкатель и устанавливаем между краем толкателя и распределительным валом фиксатор, который удерживает толкатель в нижнем положении. У  тапливание толкателей клапанов при замене регулировочной шайбы: Рис. 2-приспособление.2-толкатель. Фиксирование толкателей клапанов при замене регулировочной шайбы.  Рис. 3-фиксатор.2-регулировочная шайба Поднимаем рычаг приспособления в верхнее положение. Пинцетом через прорезь поддеваем и извлекаем регулировочную шайбу. При отсутствии приспособления для регулировки клапанов можно воспользоваться двумя отвертками. Мощной отверткой, опираясь на кулачок, отжимаем толкатель вниз. Вставив ребро другой отвертки (с жалом шириной не менее 10 мм) между краем толкателя и распределительным валом, фиксируем толкатель. Вынимаем пинцетом регулировочную шайбу. Новую шайбу устанавливаем в толкатель маркировкой вниз и убираем фиксатор. Еще раз проверяем зазор. При правильной регулировке щуп толщиной 0,20 или 0,35 мм должен входить в зазор с легким защемлением. Снятие распределительного вала двигателей ВАЗ -2112. ПОРЯДОК ВЫПОЛНЕНИЯ: Снимаем клапанную крышку головки цилиндров. На двигателе ВАЗ-2112 ключом "на 10" отворачиваем две гайки крепления "массовых" проводов к шпилькам заглушки головки цилиндров и снимаем провода со шпилек. Ключом "на 10" отворачиваем две гайки и один болт крепления заглушки. Снимаем заглушку и ее уплотнительное кольцо. На двигателе ВАЗ -2112 снимаем корпус вспомогательных агрегатов. Снимаем зубчатый шкив распределительного вала. Отворачиваем верхнюю гайку крепления задней крышки ремня привода ГРМ. Ключом "на 13" равномерно в несколько приемов (до снятия давления пружин клапанов) отворачиваем десять гаек крепления корпусов подшипников распределительного вала. Снимаем со шпилек передний и задний корпусы подшипников распределительного вала. Немного отведя от головки блока цилиндров заднюю крышку ремня привода ГРМ, снимаем распределительный вал. Снимаем сальник распределительного вала. ПОРЯДОК ВЫПОЛНЕНИЯ: Устанавливаем распределительный вал в следующей последовательности. Очищаем сопрягаемые поверхности головки цилиндров и корпусов подшипников от старого герметика и Смазываем моторным маслом опорные шейки и кулачки распределительного вала. Укладываем вал в опоры головки цилиндров таким образом, чтобы кулачки первого цилиндра были направлены вверх масла.  Рис.4 На поверхности головки цилиндров, сопрягающиеся с корпусами подшипников в зоне крайних опор, наносим тонкий слой силиконового герметика. Устанавливаем корпуса подшипников и затягиваем гайки их крепления в два приема.  Рис.5 Предварительно затягиваем гайки в последовательности, указанной на рисунке, до прилегания поверхностей корпусов подшипников к головке цилиндров. При этом необходимо следить за тем, чтобы установленные втулки корпусов свободно вошли в свои гнезда. Окончательно затягиваем гайки моментом 21,6 Н*м (2,2 кгс.м) в той же последовательности. После затяжки гаек тщательно удаляем остатки герметика, выдавленного из зазоров. Проверяем зазоры в клапанном механизме. Запрессовываем новый сальник распределительного вала. Замена маслоотражательных колпачков клапанов двигателей ВАЗ -2112. ПОРЯДОК ВЫПОЛНЕНИЯ: Снимаем распределительный вал. Устанавливаем коленчатый вал в положение ВМТ поршней 1-го и 4-го цилиндров. В этом положении вала меняем маслоотражательные колпачки клапанов 1-го и 4-го цилиндров. Вынимаем толкатель с регулировочной шайбой из гнезда головки блока цилиндров. Выворачиваем свечу зажигания 1-го цилиндра. Через свечное отверстие вставляем пруток из мягкого металла (диаметром около 8 мм) между днищем поршня и тарелкой клапана, на котором меняем колпачок. Устанавливаем рассухариватель клапанов. Подпятник рассухаривателя упираем в тарелку клапана, а зацепной рычаг заводим за гайку, навернутую на шпильку крепления корпуса подшипников распределительного вала. Сжимаем пружины и извлекаем пинцетом сухари. Вынимаем тарелку пружин и сами пружины. Специальными щипцами снимаем маслоотражательный колпачок с направляющей втулки клапана. Смазав новый колпачок моторным маслом, напрессовываем его оправкой на направляющую втулку. Собираем клапанный механизм 1-го цилиндра в обратной последовательности. Затем повторяем эти работы для 4-го цилиндра. После чего, провернув коленчатый вал на 180° (ВМТ поршней 2-го и 3-го цилиндров) аналогичным образом меняем маслоотражательные колпачки клапанов 2-го и 3-го цилиндров. Собираем механизмы в обратной последовательности. Замена сальника распределительного вала двигателей ВАЗ -2112 Снимаем ремень ГРМ. Ключом "на 17" отворачиваем болт зубчатого шкива распределительного вала. Чтобы вал не проворачивался, пропускаем через отверстие в шкиве головку "на 10" с удлинителем и надеваем на гайку крепления задней крышки ремня привода ГРМ. Поддеваем отверткой шкив распределительного вала и снимаем его. Чтобы не потерять шпонку шкива, извлекаем ее из паза распределительного вала. Поддеваем отверткой сальник и извлекаем его. Смазав моторным маслом рабочую кромку нового сальника, подходящим отрезком трубы запрессовываем его. Сборку проводим в обратной последовательности. 4.ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ, ИСПОЛЬЗУЕМЫЕ ПРИ ВЫПОЛНЕНИИ РЕМОНТА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ АВТОМОБИЛЯ ВАЗ - 2112 Отвёртки - отверток должно быть несколько, с разной шириной лезвия и различной длины. Гаечные ключи - гаечные ключи желательно иметь в полном ассортименте, причем лучше в двух экземплярах Торцевые ключи (головки) – желательно иметь набор 5.КОНТРОЛЬ КАЧЕСТВА РЕМОНТА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ АВТОМОБИЛЯ ВАЗ -2112 После ремонта газораспределительного механизма нужно проверить всё ли собранно в обратном порядке, протянуть все болты и гайки. Запустить автомобиль и проверить его работу способность Если во время проверки газораспределительного механизма работает исправно, то автомобиль готов к отдаче владельцу, если же нет то нужно найти неисправность. 6. КАРТА ДЕФЕКТАЦИИ

7. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РЕМОНТА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ АВТОМОБИЛЯ ВАЗ - 2112 Техника безопасности при выполнении ремонта системы охлаждения автомобиля ВАЗ -2112 Перед началом работы нужно: Убедиться в исправности спецодежды, обуви и защитных средств. Проверить свое рабочее место и место производства работ. Убедиться, что оно достаточно освещено и не загромождено. Проверить исправность подъемно-транспортного оборудования и инструмента. Слить воду. Во время работы: Содержать в чистоте и порядке рабочее место. При совместной работе вдвоем или группой согласовать свои действия с действиями товарищей. При ТО и ремонте автомобилей необходимо принимать меры против их самостоятельного перемещения. Запрещается ТО и ремонт автомобилей с работающим двигателем, за исключением случаев его регулировки. По окончании работы: Отключить и вычистить использованное при работе оборудование приспособления. Собрать инструмент. Использованные обтирочные материалы во избежание самовозгорания убрать в металлические ящики. |