Крыло. Название уч. Заведения плохо видно

Скачать 163.03 Kb. Скачать 163.03 Kb.

|

Министерство образования Иркутской области Министерство образования Иркутской областиНазвание уч. Заведения плохо видно Проектирование приспособления для сборки панели крыла Выполнил студент __________________________________ Проверил преподаватель _____________________________ Иркутск 2022г. ОглавлениеВведение 3 1.Технический процесс сборки узла 4 2. Технологический процесс изготовления узла 7 3.Схема увязки заготовительной и сборной оснастки 10 4.Схема технологической оснастки для изготовления детали «Зашивка» 12 5. Разработка шаблонов 15 6. Определение типа производства 17 Заключение 19 Список использованных источников 21 ВведениеТехнология производства самолётов – одна из основных дисциплин всего периода обучения специальности « правильное название ». Целью данного курсового проекта является как закрепление теоретических знаний, полученных студентом на лекционных и самостоятельных занятиях, так и развитие практических умений в проектировании техпроцессов сборки узлов, изготовления деталей и т.д. В качестве задания на курсовой проект был предложен эскиз узла «Шпангоута» - элемент конструкции фюзеляжа самолета. Этот узел выходит на аэродинамический обвод самолета, следовательно, должен изготавливаться с большей точностью. 1.Технический процесс сборки узлаТехнические условия поставки деталей на сборку представлены в таблице 1. Таблица 1– Технические условия поставки деталей на сборку

Конструктивно-технологическая характеристика соединений приведена в таблице 2. Таблица 2 – Конструктивно – технологическая характеристика соединений

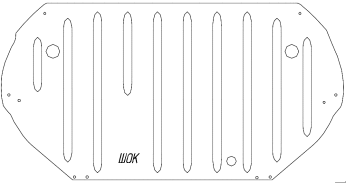

2. Технологический процесс изготовления узлаНазначение узла. Шпангоут- основной поперечный элемент силового набора ЛА; обеспечивает форму и жёсткость сечения и передаёт местные сосредоточенные нагрузки на оболочку или др. силовые элементы. Состав узла. Шпангоут, показанная на рисунке 1, состоит из зашивки 1, стенок 5 и 6, пояса правого 2 и пояса левого 3, пояса нижнего 4, стойки 13, кронштейна 14, профилей 7,11,12 и уголков 8,9,10. Компоновка узла. Зашивка 1 соединена по внешнему контуру со стенками 5 и 6, стенки соединены по внешнему контуру с поясами наружными 2, 3 и поясом нижним 4, которые выходят на аэродинамический контур. Также стенки соединены между собой уголком 8 и профилем 7. На стенках располагаются уголки 9 и 10. По внутреннему контуру зашивка 1 соединена с профилями 11, 12 и кронштейном 14. Для большей устойчивости имеются стойка 13, закреплённая на зашивке 1. Габаритные размеры узла: 1090×720 мм. Вес узла: 13,3кг. Форма узла. Поверхности плоские, внешний контур криволинейный. Сопрягаемые поверхности плоские. Требования точности. Допуск на аэродинамические обводы определяется скоростью полета самолета и расположением узла в конструкции самолета. Так как самолет со скоростью полета до 1060 км/ч и узел входит в состав каркаса фюзеляжа, то допуск на обвод 1,5 мм. Допуск на сопрягаемые поверхности не нормируется. Требования по взаимозаменяемости. Жёстких разъёмов и стыков с другими сборочными единицами нет. Однотипность деталей. Ряд детали оригинальные и отличаются друг от друга. Часть деталей выполнена из профильного полуфабриката. Материал деталей. Таблица 3 – Состав элементов узла «шпангоут»

Типы соединений. Заклёпочный. Вывод. На основании описания узла можно сделать следующий вывод: узел имеет сложную конструкцию, обводы криволинейные, необходимо обеспечение повышенной точности обводов, что требует применения сборочного приспособления. Из-за небольшого числа и четырех типоразмеров заклепок применение автоматизированного оборудования для выполнения клепки нецелесообразно. Узел можно считать не технологичным, так как требуется большой объем ручных работ.  Рисунок 1 – Членение узла. 1- зашивка; 2,3- пояс правый/левый; 4- пояс нижний; 5,6- стенки; 7,11,12- профиля; 8,9,10- уголки; 13- стойка; 14- кронштейн 3.Схема увязки заготовительной и сборной оснасткиДля узла применим плазово-шаблонный метод увязки и обеспечения взаимозаменяемости при его сборке. Схема увязки заготовительной и сборочной оснастки представлена в приложении (схема увязки заготовительной и сборочной оснастки). Перечень оснастки, необходимый для изготовления и контроля деталей узла, который необходимо включить в схему увязки приведен в таблице 3. Таблица 4 – Перечень технологической оснастки

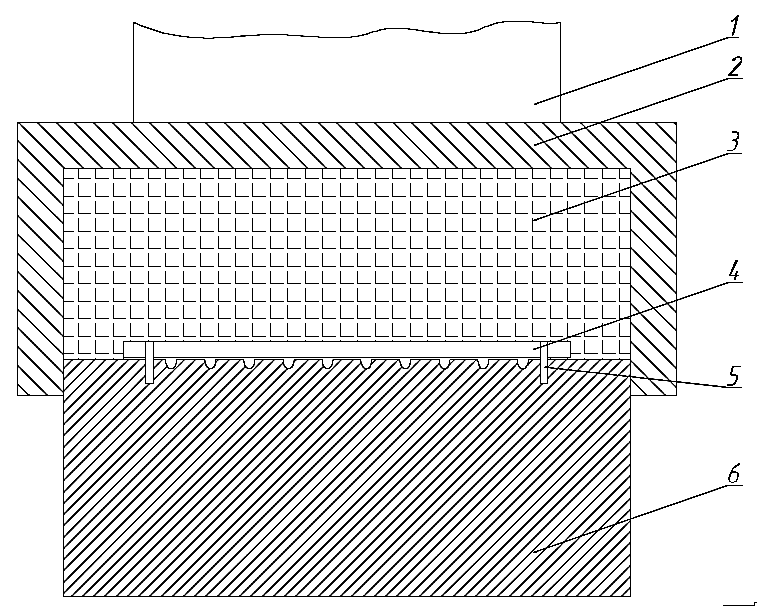

Схема увязки заготовительной и сборочной оснастки представлена на рисунке 2.  Рисунок 2 – Схема увязки заготовительной и сборочной оснастки. 4.Схема технологической оснастки для изготовления детали «Зашивка»Для разработки схемы оснастки выбрана деталь «зашивка» и операция «рельефная формовка» деформирование заготовки будет осуществляться эластичной средой. Штамповка эластичными средами имеет ряд преимуществ, так как в её структуре предусматривается использование универсальной технологической оснастки. Именно значительное конструктивное упрощение, снижение металлоёмкости и стоимости технологической оснастки является основным достоинством этого метода штамповки. Оснастка состоит из формблока, пуансона, эластичной среды и крышки. Принцип действия оснастки следующий: заготовка устанавливается на формблок, фиксируется с помощью шпилек. Далее на заготовку, сверху помещают пуансон, фиксация так же происходит по шпилькам. После помещаем оснастку в контейнер с эластичной средой, в нашем случае это полиуретан, и закрываем крышкой. Для формообразования заготовки, помещаем данную технологическую оснастку под пресс, и придаем необходимое усилие. После формообразования необходимо проверить: отсутствие трещин (визуально); утонение (допускается утонение до 20% исходной толщины); плоскостность детали (контрольная плита).  1 – пуансон; 2 – крышка; 3 – эластичная среда; 4 – заготовка; 5 – шпильки; 6 – опорная плита Рисунок 3 – Схема технологической оснастки для образования рифтов 5. Разработка шаблоновСущность плазово-шаблонного метода состоит в использовании единой системы жестких носителей форм и размеров взаимносопрягаемых элементов конструкции для изготовления и геометрической увязки их между собой. В основе этой единой системы лежит теоретический плаз агрегата самолета. По теоретическому плазу изготавливаются основные шаблоны, которые несут в себе необходимую информацию для изготовления производственных шаблонов, а по ним создаются приспособления для изготовления деталей и сборки изделий. Производственные шаблоны содержат в себе всю необходимую информацию для изготовления деталей, сборки узлов и агрегатов.  Рисунок 4 – ШК  Рисунок 5 – ШФ  Рисунок 6 – ШВК  Рисунок 7 – ШОК 6. Определение типа производстваТип производства — комплексная характеристика технических, организационных и экономических особенностей машиностроительного производства, обусловленная его специализацией, объемом и постоянством номенклатуры изделий, а также формой движения изделий по рабочим местам. Различают типы производства: •Единичное или проектное производство (например, производство корабля, программного продукта и т.д.); •Серийное производство характеризуется изготовлением ограниченной номенклатуры продукции партиями (сериями), повторяющимися через определенные промежутки времени (например, металлорежущих станков, насосов, компрессоров и другого широко применяемого оборудования); •Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых в течение продолжительного времени (например, производство заклепок, болтов и т.д). Тип производства определяется согласно ГОСТ 3.1108-74 и характеризуется коэффициентом закрепления операции за одним рабочим местом или единицей оборудования:  , ,где N – число различных операций, выполняемых в течение календарного времени; Pм – число рабочих мест, на которых выполняются данные операции. Таким образом коэффициент закрепления операций: •больше 40 — определяет единичное производство; •20...40 — определяет мелкосерийное производство; •10…20 — определяет среднесерийное производство; •1...10 — определяет крупносерийное производство; •не больше 1 — определяет массовое производство. В данном случае КЗ.О= 6, следовательно, производство крупносерийное. Заданием установлена программа выпуска 800 узлов/год. Объем выпуска 2000 узлов. В календарном году около 250 рабочих дней. Рабочая смена составляет 8 часов. Следовательно, в смену может быть произведено 4 узла, а время, затраченное на сборку одного узла, должно быть не более 2,5 часов. Расчет времени на изготовление одного узла: Установка зашивки 1 в сборочное приспособление – 2 мин; Установка стенок 4,5 в сборочное приспособление – 5 мин; Установка поясов 2,3,4 в сборочное приспособление – 5 мин; Установка кронштейна 14 в сборочное приспособление – 3 мин; Установка профиля 7 в сборочное приспособление – 2 мин; Установка уголков 8,9,10 в сборочное приспособление – 3 мин; Установка профилей 11,12 в сборочное приспособление – 2 мин; Установка стойки 13 в сборочное приспособление – 3 мин; Контроль – 5 мин; Сверление отверстий в пакете Зашивка 1 – Стенки 5,6 – 6 мин; Сверление отверстий в пакете Стенки 5,6 – Пояс 2,3 - 5 мин; Сверление отверстий в пакете Стенки 5,6 – Пояс 4 - 3 мин; Сверление отверстий в пакете Стойка 13 – Пояс 3/Стенка 6 – Зашивка 1 – 4 мин; Сверление отверстий в пакете Стенки 5,6 – Уголок 8,9,10 – 3 мин Сверление отверстий в пакете Профиль 7 – Уголок 8/Пояс 4 – 3 мин; Сверление отверстий в пакете Зашивка 1 – Профиль 11 – 2 мин; Сверление отверстий в пакете Зашивка 1 – Профиль 12 – 2 мин; Сверление отверстий в пакете Зашивка 1 – Кронштейн 14 – 2 мин; Зенкерование отверстий – 10 мин; Контроль – 5 мин; Разборка всего узла– 6 мин; Снятие фаски с отверстия – 9 мин; Обезжирить поверхности – 4 мин; Грунтовка отверстий – 4 мин; Забазировать детали в СП – 10 мин; Установить заклепки – 5 мин; Снять узел для транспортировки к клепальному прессу – 3 мин; Клепать на клепальном прессе – 12 мин; Контроль – 5 мин; Снять тех. нормали - 2 мин; Зенкеровать отверстия – 3 мин; Установить заклепки – 2 мин; Клепать на клепальном прессе – 3 мин; Контроль – 5 мин; Маркирование – 4 мин; Контроль – 5 мин. В результате сборка одного узла занимает 157 минут. В течение рабочего дня на сборку 4-х узлов будет затрачено: 4·157 мин = 628 мин = 10,5 часа. ЗаключениеВ ходе выполнения курсового проекта на тему «Проектирование приспособления для сборки панели крыла», мной были приобретены практические навыки по разработке: технологического процесса сборки узла; разработке схемы сборочного приспособления; разработке технологических процессов изготовления деталей входящих в узел; разработке схемы увязки заготовительной и сборочной оснастки; определению типа производства и времени сборки узла. Также приобрели навыки в освоении некоторых программных обеспечений, таких как СПРУТ-ТП. С помощью этого программного комплекса в короткий промежуток времени можно составить форму документов техпроцесса изготовления листовых, литых, фрезерованных и др. деталей, а также сборку узла. Список использованных источниковАбибов А.Л., Бирюков Н.М., Бойцов В.В. Технология самолетостроения: Учебник для авиационных вузов/ А.Л. Абибов, Н.М.Бирюков, В.В. Бойцов и др.Под ред. А.Л. Абибова. – 2–е изд., перераб. и доп. – М.: Машиностроение, 1982. – 551 с., ил. Горбунов М.И. Технология заготовительно–штамповочных работ в производстве самолетов/ М.И. Горбунов. – М.: Машиностроение, 1981. – 224с Григорьев В.П., Ганиханов Ш. Ф. Приспособления для сборки узлов и агрегатов самолётов и вертолётов. Учебное пособие для авиационных вузов/ В. П. Григорьев, Ш.Ф. Ганиханов.– М.: Машиностроение, 1977. – 140с. Пекарш А.И., Тарасов Ю.М., Кривов Г.А. Современные технологии агрегатно–сборочного производства самолетов/А.И.Пекарш, Ю.М.Тарасов, Г.АКривов. М.: Аграф–пресс. 2006. –304 с, ил. Современные технологические процессы сборки планера самолета/ Колл. авторов; Под ред. Ю. Л. Иванова. – М.: Машиностроение, 1999 – 304 с., ил. Технология производства самолетов. Методические указания по курсовому проектированию. Составил Шмаков А.К. – Иркутск. Изд-во Иркутского государственного технического университета, 2004. – 46. СТО 005-2015 ИРНИТУ Учебно-методическая деятельность. Оформление курсовых проектов (работ) и выпускных квалификационных работ технических специальностей. Размещено | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||