отчет 2-х деасфальт. Бондаренко. Нефть и получаемые на её основе разнообразные продукты играют заметную роль в топливноэнергетическом балансе любого государства и в жизнедеятельности человека в целом

Скачать 82.77 Kb. Скачать 82.77 Kb.

|

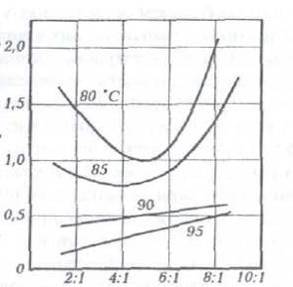

Рисунок 1.1 – Влияние кратности пропан: сырье на качество деасфальтизатов При переработке гудронов с относительно высокой долей масляных углеводородов оптимальные результаты достигаются при большем разбавлении сырья пропаном, чем при деасфальтизации гудронов с высоким содержанием смолисто-асфальтеновых веществ. Так, при деасфальтизации гудронов из малосмолистых жирновской и коробковской нефтей рекомендуемое соотношение пропана к сырью составляет 8:1 (объемн.), при деасфальтизации гудронов с высоким содержанием смолисто-асфальтеновых веществ из ромашкинской нефти оптимальные результаты достигаются при объемном соотношении 4 – 5:1. При вовлечении в гудрон низкокипящих фракций и маловязких углеводородов заметно ухудшается селективность процесса, уменьшается вязкость деасфальтизата, одновременно в нем увеличивается содержание смолистых соединений, ухудшается его цвет. При переработке облегченного и маловязкого сырья предпочитают больше разбавлять его пропаном (до 8–10:1). Температуру деасфальтизации (75 – 830С) подбирают экспериментально в зависимости от растворяющей способности содержащихся в сырье углеводородов. Давление. В экстракционных колоннах промышленных установок деасфальтизации гудронов пропаном поддерживается давление 3,6–4,2 МПа (36–42 кгс/см2). При применяемых температурах обработки сырья плотность пропана с ростом давления в колонне заметно повышается, что приводит к повышению выхода деасфальтизата. Одновременно повышается его коксуемость, ухудшается цвет. Качество пропана. При содержании в пропане метана или этана значительно возрастает осаждение в асфальт ценных масляных углеводородов, снижается отбор и вязкость деасфальтизата, возрастает давление в аппаратуре блоков деасфальтизации и регенерации растворителя, ухудшаются коэффициенты теплопередачи в конденсаторах-холодильниках. При содержании в пропане 3–5% Н-бутана увеличивается выход деасфальтизата, несколько возрастет его вязкость и коксуемость. Растворимость масляных углеводородов в изобутане меньше, чем в Н-бутане. При наличии 3–5% пропиленов и бутиленов в одинаковых условиях процесса вследствие повышения растворимости смол и полициклических соединений коксуемость деасфальтизата увеличивается на 0,1–0,25%. 1.3 Характеристика исходного сырья, готовой продукции и вспомогательных материалов Сырьем установки деасфальтизации служит гудрон, продуктами деасфальтизации являются деасфальтизат, а также асфальт, в качестве фракционирующего растворителя выступает пропан. Для переработки на установке взят гудрон Туймазинской нефти. В таблицах 1.1 и 1.2 представлена характеристика сырья и получаемых продуктов [1]. Таблица 1.1 - Физико-химические свойства нефти

Таблица 1.2 - Характеристики сырья и получаемых продуктов процесса одноступенчатой деасфальтизации гудрона пропаном

Чистота пропана имеет большое значение при деасфальтизации, поэтому желательно применять чистый пропан. Практически пропан содержит примеси этана и бутана. Допустимое содержание в пропане этана и бутана не должно превышать 2 – 4%. Пропан не должен содержать сернистых соединений, поскольку они даже в незначительных количествах вызывают коррозию аппаратов и трубопроводов. Химический состав фракционирующего растворителя: пропан - 96 % об., этан - 1 % об., бутаны-3 % об [3]. 1.4 Описание технологической схемы. Нормы технологического режима В приложении А приведена технологическая схема установки двухступенчатой деасфальтизации. Установка состоит из следующих секций: деасфальтизация I ступени (колонна К1 со вспомогательным оборудованием); деасфальтизация II ступени (колонна К2 и вспомогательные аппараты); регенерация пропана при высоком давлении из раствора деасфальтизата I, из раствора деасфальтизата II, из битумного раствора II (три секции); регенерация пропана при низком давлении из обедненных растворов, выходящих из предыдущих секций регенерации. Сырьем I ступени является гудрон или концентрат, а исходной смесью для II ступени – битумный раствор, переходящий под давлением из первой колонны снизу во вторую. Сырье насосом Н3 подается через паровой подогреватель П1 в колонну деасфальтизации I ступени К1. В нижнюю зону этой же колонны вводится через холодильник Х2 жидкий пропан, забираемый насосом Н1 из приемника ПР2. Пройдя верхний встроенный подогреватель ПВ1 и верхнюю отстойную зону, раствор деасфальтизата I после снижения давления (примерно с 4,2 до 2,7 МПа) поступет в секцию регенерации пропана при высоком давлении. Требуемое рабочее давление в колонне К1 поддерживается с помощью редукционного клапана; колонна оборудована тарелками жалюзийного типа. Битумный раствор I выводится с низа колонны К1, подогревается водяным паром в аппарате П2 и вводится в колонну К2 деасфальтизации II ступени. Пропан в колонну К2 подается насосом Н2 через холодильник Х3. Из раствора деасфальтизата I основное количество пропана выделяется в последовательно соединенных испарителях И1 и И2, а из раствора деасфальтизата II – в испарителях И3 и И4. Деасфальтизаты I и II практически полностью освобождаются от пропана соответственно в отпарных колоннах ОК1 и ОК2 тарельчатого типа. Далее оба деасфальтизата направляются насосами Н6 и Н7 соответственно через холодильники Х5 и Х6 в резервуары. Битумный раствор II ступени, пройдя регулятор расхода, нагревается в трубчатой печи ПТ; испарившийся пропан отделяется от жидкости в сепараторе С. Смеси пропановых и водяных паров из колонн ОК1, ОК2 и ОК3 поступают в общий конденсатор-холодильник смешения КД. Здесь при контакте с холодной водой водяные пары конденсируются, а пары пропана низкого давления сжимаются компрессором КС до давления 1,7–1,8 МПа. Освобожденный от растворителя битум деасфальтизации из отпарной колонны направляется насосом Н5 через холодильник Х4 в резервуар. Во избежание заноса капель битума деасфальтизации в конденсатор-холодильник ВК2 выходящие из сепаратора Спары пропана обычно пропускаются через горизонтальный цилиндрический каплеотбойник. Для удаления сероводорода часть паров пропана проходит через колонну, заполненную водным раствором щелочи (каплеотбойник и колонна щелочной очистки на схеме не показаны). Нормы технологического режима представлены в таблице 1.3. Таблица 1.3 - Нормы технологического режима

1.5 Конструкция основного аппарата и вспомогательного оборудования Колонны деасфальтизации представляют собой вертикальный цилиндрический аппарат, разделенный глухой перегородкой на две части: в нижней части происходит собственно экстракция, в верхней – дополнительный отстой деасфальтизата. В нижней (экстракционной) части колонны вмонтированы восемь жалюзийных тарелок для лучшего контакта сырья с пропаном. Для подачи сырья, пропана и рефлюкса в колонне вмонтированы маточники [6]. Колонны работают при температуре 45- 80ºС и давлении 3.6-4,6 МПа деасфальтизации. Колонны оборудована двумя люками, предохранительными клапанами, карманами для термопар и манометрическими патрубками для измерения давления. На укрупненных установках эксплуатируются колонны большой производительности. Соответственно увеличены их размеры: внутренний диаметр – 3000 мм; общая высота –19720 мм; высота верхней (отстойной) секции – 6300 мм. Колонна оборудована девятью жалюзийными тарелками. Ввод сырья, как и ввод пропана, осуществлен в три точки по высоте колонны, что дает возможность установить равномерный режим по всей колонны. Отпарные колонны – эти колонны предназначены для окончательного удаления пропана из деасфальтизата и асфальта, что достигается подачей острого водяного пара в нижнюю часть колонны. Каждая колонна ОК2 и ОК3 оборудована 16–ю ректификационными тарелками желобчатого типа; расстояние между тарелками 500 мм. Выше верхней желобчатой тарелки смонтирована одна насадочная тарелка из керамических колец Рашига, размером 25×25 мм. Колонна имеет следующие размеры: диаметр –1000 мм; общая высота –14550 мм; высота цилиндрической части за вычетом «юбки» – 11700 мм. Колонны ОК1 и ОК2 работают при температуре 150ºС и давлении 3 ат, колонна ОК3 –при температуре 230ºС и давлении 3 ат. Сырье подается между 11–й и 12–й тарелками. На укрупненных установках отпарные колонны выполнены двухсекционными: верхняя секция является промежуточной ступенью для снижения давления, а нижняя–собственно отпарной колонной. В верхней секции избыточное давление продукта снижается с 18–20 до 8 ат. Нижняя отпарная секция колонны работает под избыточным давлением 0,2 ат. Размеры колонны: диаметр – 1400 мм; высота – 19350 мм; высота рабочей цилиндрической части – отпарной секции – 11550 мм Конденсатор смешения– аппарат предназначен для конденсации водяных паров из смеси паров пропана и водяных паров. Смесь паров поступает из отпарных колонн. Конденсатор представляет собой колонну с шестью каскадными тарелками. В верхней части колонны смонтирована насадочная тарелка, предотвращающая попадание воды в газообразный пропан, уходящий с верха колонны. Характеристика конденсатора: диаметр – 1000 мм; высота –10320 мм; рабочая температура – 110 ºС; абсолютное давление –3 ат. Испарители пропана из раствора деасфальтизата–горизонтальные цилиндрические аппараты. Их корпуса разделены перегородкой на две секции. В большой секции происходит подогрев и испарение пропана водяным паром, подаваемым под давлением в трубный пучок, состоящий из 440 трубок. Один конец трубного пучка закреплен неподвижно, другой смонтирован в виде «плавающей головки», что дает возможность некоторого «хода» пучка при температурном расширении. В меньшую секцию переливается деасфальтизат с оставшимся пропаном. Уровень жидкости за перегородкой поддерживается регулятором уровня. Характеристика испарителей следующая: длина корпуса –8510 мм; диаметр – 1800 мм; размер трубки – 25×2,5 мм; площадь нагрева трубного пучка – 200 м2. Испаритель пропана из раствора асфальта представляет собой горизонтальный аппарат объемом 54 м3. Длина его 1465 мм, диаметр 2200 мм. В испарителе поддерживается абсолютное давление 21 ат и температура 230ºС. В испаритель поступает парожидкостная смесь из печи ПТ1; пропан испаряется и поступает на конденсцию, асфальт направляется на окончательную отпарку пропана. Центробежный насос КВН–55×180СГ. Насос служит для подачи жидкого пропана в колонну. Максимальное давление на выкиде насоса 55 ат., максимальная производительность 180 м3/ч. Насос имеет двухстороннее торцевое уплотнение. Характеристика насоса следующая: давление всасывания 17 ат; давление нагнетания 48 ат; мощность привода 160 кВт; предельное число оборотов в минуту 2500; производительность 180 м3/ч; число ступеней 8; приводом насоса служит паровая турбина ОР–300. Трубчатая печь футерована – шамотный кирпич. Каркас печи изготовлен из металлических рам. Змеевики представляют собой горизонтальные трубы, выполненные в виде двух настенных экранов одностороннего облучения. Змеевики в камере конвекции выполнены в виде конвективных пучков горизонтальных труб. В поду печи в шахматном порядке устанавливают комбинированные газомазутные факельные горелки различных типов в зависимости от вида топлива и теплопроизводительности. В данной печи устанавливаем горелки типа ГВ–1. Такой выбор обусловлен их универсальностью, высокими технико–экономическими показателями работы, так как для распыления жидкого топлива можно использовать подогретый в воздухоподогревателях воздух невысокого давления – до 0,4 МПа. Горелки типа ГВ–1 предназначены для сжигания жидкого или газообразного топлива и могут работать на обоих видах топлива одновременно. Для наблюдения за состоянием труб змеевика камеры радиации и для розжига форсунок предусмотрены смотровые окна. На торцевых и боковых стенах печей имеются выхлопные окна. Газосборник печи из листовой углеродистой стали изнутри футерован лёгким огнеупорным бетоном. В газосборник поступают дымовые газы из крайних секций и выходят в трубу, установленную на каркасе печи либо отдельно от печи, но соединённую с её газосборниками газоходами. Поршневой компрессор 2ГСП–20. Назначение компрессора–сжатие газообразного пропана низкого давления и подача его на конденсацию. Характеристика компрессора: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||