Курсовая. Нефть жидкий горючий минерал, который встречается в осадочных породах Земли

Скачать 1.52 Mb. Скачать 1.52 Mb.

|

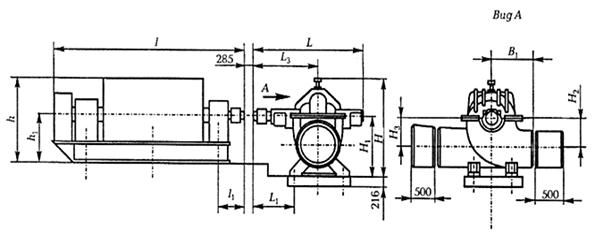

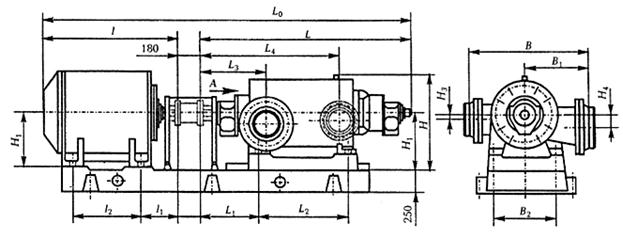

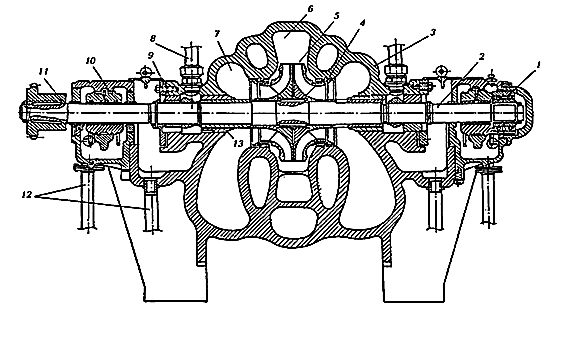

Введение ВведениеНефть - жидкий горючий минерал, который встречается в осадочных породах Земли. Состав нефти представляет собой сложную смесь многих сотен различных углеводородов и соединений, содержащих помимо углерода и водорода разные количества серы, азота, кислорода и металлов. По внешнему виду нефть - маслянистая жидкость от темного до светлого цвета в зависимости от содержания в ней смолистых веществ. Она легче воды, практически не растворима в ней, ее относительная плотность обычно от 0,80 до 0,92. Вязкость нефти значительно выше, чем воды. Температура кипения составляющих нефть разных углеводородов и фракций изменяется от 40-50 °С до высоких температур (вплоть до 500-600 °С). Свое название нефть получила от персидского слова «нафата», что означает «просачивающаяся, вытекающая». Появление нефти на Земле до сих пор остается темой непрекращающихся научных дискуссий (в основном двух взаимоисключающих гипотез - ее органического и неорганического происхождения). Согласно гипотезе неорганического происхождения нефти (абиогенная гипотеза) углеводороды образовались в результате превращения неорганических соединений. Еще в 1805 г. немецкий ученый А. Гумбольдт утверждал, что нефть происходит из примитивных горных пород, под которыми покоится энергия всех вулканических явлений. В 1876 г. французский химик М. Бертло ,искусственно синтезировав углеводороды из неорганических веществ, высказал предположение, что нефть образовалась в недрах Земли из минеральных соединений. Топливно-энергетический комплекс – основана развития всех отраслей экономики России. Важным его элементом является система магистральных трубопроводов для транспорта нефти, газа и продуктов их переработки .Из-за географического расположения месторождений нефти и газа в России (СССР) и их потребителей это вид транспорта выходит на первое место среди всех остальных, поскольку только трубопроводным транспортом можно обеспечить равномерную и бесперебойную поставку значительных количеств нефти, газа и нефтепродуктов при минимальных экономических затратах. [1 стр 6-8] Первый нефтепровод местного значения длиной 6 км был сооружен в США в 1825 г., а в России - в 1878 г. (от промыслов Баку до нефтеперерабатывающих заводов). В революционное время на территории России было построено 1147 км магистральных трубопроводов. Первый магистральный продуктопровод диаметром 200 мм, длиной 831 км с 13 насосными станциями был построен в 1896-1906 гг. В то время это был самый крупный трубопровод мира. Он предназначался для перекачки экспортного керосина из Баку в Батуми. Инициатива строительства этого трубопровода принадлежит Д. И. Менделееву, который еще в 1877 г. доказывал необходимость и целесообразность строительства трубопроводов. До Великой Отечественной войны основные нефтяные ресурсы в СССР сосредоточивались на Кавказе: Баку, Грозный, Майкоп. В этих условиях основной поток нефтегрузов приходился на транспортные артерии Каспия, Волжского бассейна, Северного Кавказа и Закавказья.  Для уменьшения загрузки железных дорог Кавказа, а так же для удешевления транспорта к портам черного моря уже к 1925 г. возникла необходимость в сооружении магистральных нефтепроводов. Были построены нефтепроводы Грозный - Туапсе длиной 649 км, диаметром 273 мм, первенец второго Баку нефтепровод Ишимбай - Уфа длиной 169 км и диаметром 300 мм, а так же продуктопроводы Усть-Балык - Курган, Мангышлак - Куйбышев (Самара). Для уменьшения загрузки железных дорог Кавказа, а так же для удешевления транспорта к портам черного моря уже к 1925 г. возникла необходимость в сооружении магистральных нефтепроводов. Были построены нефтепроводы Грозный - Туапсе длиной 649 км, диаметром 273 мм, первенец второго Баку нефтепровод Ишимбай - Уфа длиной 169 км и диаметром 300 мм, а так же продуктопроводы Усть-Балык - Курган, Мангышлак - Куйбышев (Самара).К 1941г. в промышленной эксплуатации находились магистральные нефтепроводы и продуктопроводы общей протяженностью около 4100 км. Максимальный диаметр составлял 300 мм. Во время Великой Отечественной войны были построены нефтепроводы Ока - Софийское - Комсомольск-на-Амуре; Астрахань - Саратов. В период обороны Ленинграда большую роль сыграл небольшой подводный бензопровод, уложенный через Ладожское озеро. Послевоенные годы строительство нефтепровода определялось бурным развитием нефтедобывающей промышленности в Волго - Уральском бассейне и строительством нефтеперерабатывающих заводов на Урале и в Поволжье. В этот период были построены магистральные трубопроводы больших диаметров до 1200 мм и значительной протяженностью для подачи нефти вместо рождений Татарии, Тюменской области, Башкирии на нефтеперерабатывающие заводы Урала, Сибири, а так же в Центральные и Западные районы нашей страны. С освоением нефтяных месторождений в Сибири и со строительством нефтепровода Сургут - Полоцк западносибирская нефть получила выход в центральные районы России, Белоруссию и Прибалтику. С вводом в действие нефтяных магистралей Грозный - Баку, Павлодар - Чимкент и второй нитки нефтепровода Красноярск - Иркутск были прекращены железнодорожные перевозки на расстоянии 3500 км.  В настоящее время магистральные нефтепроводы (МН) являются наиболее дешёвым и высоконадёжным видом транспорта нефти. Они характеризуются высокой пропускной способностью, диаметром трубопровода от 530 до 1440 мм и длиной не менее 50 км. В настоящее время магистральные нефтепроводы (МН) являются наиболее дешёвым и высоконадёжным видом транспорта нефти. Они характеризуются высокой пропускной способностью, диаметром трубопровода от 530 до 1440 мм и длиной не менее 50 км. Для создания и поддержания в трубопроводе давления, достаточного для обеспечения транспортировки нефти, необходимы нефтеперекачивающие станции (НПС). Однако одним из составляющих на нефтеперекачивающей станции является магистральный насос, который необходим для поддержания определенного давления в магистральном нефтепроводе. Во время эксплуатации насосных установок и магистральных насосов необходимо обеспечивать постоянный уход и контроль за ними. Качественный уход за магистральными насосами обусловливает надежность эксплуатации. Постоянная эксплуатационная готовность насосных установок и магистральных насосов может быть гарантирована лишь тогда, когда даже во время стоянки за насосом осуществляют тщательный уход. В данном курсовом проекте рассматриваются некоторые вопросы эксплуатации оборудования магистрального трубопровода "Усть-Балык-Курган" с годовым грузооборотом в 10 миллион тон, по которой перекачивается Западно-сибирская нефть 889кг/c. [ 4 стр 126 табл.11] 1.Технологическая часть 1.1.Состав сооружений НПС Нефтеперекачивающие станции предназначены для транспортирования нефти от месторождений до потребителя НПС магистральных нефтепроводов разделяются на головные и промежуточные. Головные НПС предназначены для приёма нефти с установок по её подготовке, замера и перекачки ее из резервуаров в магистральный трубопровод. Промежуточные НПС предназначены для повышения давления перекачиваемой нефти в магистральном трубопроводе. Промежуточные НПС размещают по трассе нефтепровода в соответствии с гидравлическим расчётом через 120-150 км Перекачивающая насосная станция без емкости предназначена для повышения давления в магистральном нефтепроводе. Н  ефтеперекачивающая станция НПС - введена в эксплуатацию в 1974 году и представляет собой комплекс сооружений и устройств для перекачки нефти по магистральному нефтепроводу "Усть-Балык-Курган" на участке Нурлино - Калейкино. ефтеперекачивающая станция НПС - введена в эксплуатацию в 1974 году и представляет собой комплекс сооружений и устройств для перекачки нефти по магистральному нефтепроводу "Усть-Балык-Курган" на участке Нурлино - Калейкино.Нефть перекачивается по нефтепроводу УБК с головной перекачивающей станции Нурлино через промежуточную НПС в Субханкулово далее в Альметьевск. В состав НПС "Усть-Балык-Курган" входят следующие обьекты: Объекты, входящие в состав ГНПС и ПНПС, можно условно подразделить на две группы: Объекты основного (технологического) назначения, к которым относятся: резервуарный парк; подпорная насосная; узел учета нефти с фильтрами; магистральная насосная; узел регулирования давления и узлы с предохранительными устройствами; камеры пуска и приема очистных устройств; технологические трубопроводы с запорной арматурой. Объекты вспомогательного и нодсобно-хозяйственного назначения, к которым относятся: понижающая электроподстанция с распределительными устройствами; комплекс сооружений, обеспечивающих водоснабжение станции; комплекс сооружений по отводу промыхпленных и бытовых стоков; котельная с тепловыми сетями; инженерно-лабораторный корпус; пожарное депо; узел связи; механические мастерские; мастерские ремонта и наладки котрольно-измерительных приборов (КИП); гараж; складские помещения; административно-хозяйственный блок и т.д. Территория НПС разделена на две зоны: производственную и служебно-производственного комплекса. К производственной зоне НПС, расположенной со стороны магистрального нефтепровода, относятся здания и сооружения технологического назначения: узел подключения; магистральная насосная; регуляторы давления; емкость для сбора утечек нефти и дренажа с погружными насосами; сборник нефти сброса от системы сглаживания волн давления и дренажа; маслохозяйство; фильтры-грязеуловители; производственно-эксплуатационный блок — ПЭБ, КТП — комплектная трансформаторная подстанция, ЩСУ — щит станции управления, операторная); компрессорная сжатого воздуха; резервная электростанция, установка пожаротушения. К  зоне служебно-производственного комплекса, расположенной со стороны подъездной автодороги, относятся объекты инженерного обеспечения: зоне служебно-производственного комплекса, расположенной со стороны подъездной автодороги, относятся объекты инженерного обеспечения:узел связи; котельная; блоки водоснабжения и канализации; очистные сооружения; служебно-вспомогательный и ремонтный блоки; стоянки механизмов; складские сооружения; трансформаторные подстанции для зданий и сооружений второй зоны (зона служебно-производственного комплекса); установки пожаротушения.[ 2 стр 63-65 ] 1.2.Технологическая схема НПС и ее возможности. Принципиальная схема коммуникаций, в которой предусмотрено проведение всех необходимых производственных операций по перекачке, называется технологической. Технологическая схема представляет собой без масштабную схему трубопроводных коммуникаций с оборудованием), при помощи которых обеспечивается весь комплекс операций по приему, откачке и внутри станционным перекачкам нефти или нефтепродуктов. Для составления технологической схемы НПС необходимо иметь данные по объему перекачки, одновременности проведения технологических операции, также о перспективах развития станции для нефтепродуктопроводов необходимо дополнительно иметь разбивку годового грузооборота. Главное требование при разработке технологических схем их простота, возможность выполнения всех предусматриваемых проектом технологических операций при минимальном количестве монтируемой запорной и регулирующей арматуры и соединительных деталей, а также обеспечения минимальной протяженности технологических трубопроводов. В состав головной нефтеперекачивающей станции входят: насосные станции (основная и подпорная), резервуарный парк, сеть технологических трубопроводов, электроподстанция, котельная, объекты водоснабжения и канализации, подсобные и административные здания, культурно-бытовые объекты и др. В качестве привода преимущественно применяются электродвигатели мощностью до 8000 кВт. Насосы подпорной станции создают дополнительное давление на входе основных насосов, необходимое для их бескавитационной работы. Резервуарный парк головной нефтеперекачивающей станции включает металлические и железобетонные резервуары с единичным объёмом 50 000 м3. Вместимость парка зависит от объёма перекачки, а при последовательном её характере от числа циклов. Технологическая схема головной НПС "Усть-Балык" работает следующим образом. Нефть с промысла поступает на станцию через фильтры – грязеуловители, узел предохранительных устройств, узел учета и направляется в резервуарный парк.  Здесь осуществляется ее отстаивание от воды и мехпримесей, а также замер количества. Для откачки нефти из резервуаров используется подпорная насосная. Из нее через узел учета нефть направляется в магистральную насосную, а затем через узел регуляторов давления и камеру пуска средств очистки и диагностики – в магистральный нефтепровод. Для очистки полости трубопровода от парафина, смол, мехпримесей, воды из камеры X периодически производится запуск очистных устройств (скребков). Из нее же в трубопровод вводятся средства диагностики состояния его стенки Периодически возникает необходимость во внутри станционных перекачках. при зачистке резервуаров, при их освобождении перед диагностикой и ремонтом, при компаундировании Здесь осуществляется ее отстаивание от воды и мехпримесей, а также замер количества. Для откачки нефти из резервуаров используется подпорная насосная. Из нее через узел учета нефть направляется в магистральную насосную, а затем через узел регуляторов давления и камеру пуска средств очистки и диагностики – в магистральный нефтепровод. Для очистки полости трубопровода от парафина, смол, мехпримесей, воды из камеры X периодически производится запуск очистных устройств (скребков). Из нее же в трубопровод вводятся средства диагностики состояния его стенки Периодически возникает необходимость во внутри станционных перекачках. при зачистке резервуаров, при их освобождении перед диагностикой и ремонтом, при компаундировании (приготовление нефтяных смесей с требуемыми свойствами) т.д Таким образом, технологическая схема головной НПС позволяет выполнять следующие основные операции: прием нефти с промыслов; в ее оперативный и коммерческий учет; хранение нефти; ее закачку в магистральный нефтепровод с требуемым начальным давлением; [ 1cтр 45-58 ]   Рис. 1 Технологическая схема ГНПС «Усть-Балык» 1 - подпорная насосная; 2- площадка фильтров и счетчиков; 3- Основная насосная; 4- Площадка регуляторов; 5- Площадка пуска скребков; 6 -Резервуарный парк; 1.3.Устройство и работа основных насосов. Принцип работы центробежных насосов.  В центробежных насосах (рис.2) жидкость движется в осевом направлении от всасывающего патрубка к центральной части рабочего колеса. В рабочем колесе поток жидкости поворачивается на 90 ° и симметрично относительно оси вращения растекается по каналам вращающегося колеса 1,образованным стенками переднего и заднего дисков 5 и рабочими лопастями 2.Рабочие лопасти передают жидкости энергию привода насоса. Статическое давление в ней и ее скорость возрастают. Из рабочего колеса 1поток жидкости выходит под некоторым углом к касательной его наружного диаметра. Общее направление движения потока при этом совпадает с направлением вращения рабочего колеса. Далее спиральному отводу 3жидкость поступает в конический диффузор 4,где ее кинетическая энергия преобразуется в потенциальную. В центробежных насосах (рис.2) жидкость движется в осевом направлении от всасывающего патрубка к центральной части рабочего колеса. В рабочем колесе поток жидкости поворачивается на 90 ° и симметрично относительно оси вращения растекается по каналам вращающегося колеса 1,образованным стенками переднего и заднего дисков 5 и рабочими лопастями 2.Рабочие лопасти передают жидкости энергию привода насоса. Статическое давление в ней и ее скорость возрастают. Из рабочего колеса 1поток жидкости выходит под некоторым углом к касательной его наружного диаметра. Общее направление движения потока при этом совпадает с направлением вращения рабочего колеса. Далее спиральному отводу 3жидкость поступает в конический диффузор 4,где ее кинетическая энергия преобразуется в потенциальную. Рис.2. Принцип работы центробежного насоса (схема центробежного насоса) Насосы с подачей до 1250 м3/ч — секционные, многоступенчатые; с подачей более 1250 м3/ч — одноступенчатые, спиральные, двустороннего входа, имеющие от одного до трех сменных роторов на подачи 0,5Q0, 0,7Q0, 1,25 Q0 (Q0 — номинальная подача насоса). Все насосы нормального ряда, имеющие единую частоту вращения 3000 об/мин, изготавливают в горизонтальном исполнении; Проектирование насосов на максимально возможную частоту вращения (3000 об/мин) для электродвигателей, работающих на токе частотой 50 Гц, обусловлено тем, что при дальнейшем увеличении частоты вращения вала возрастает скорость входа жидкости в насос, что приводит к возникновению кавитации. Технические требования к насосам магистральных трубопроводов регламентированы Государственными стандартами, в соответствии с которыми насосы можно использовать для перекачки нефти и нефтепродуктов с температурой – 5 + 80°С, кинематической вязкостью не выше 3 · 10 -4 м2/с, с содержанием механических примесей по объему не более 0,05 % и размером не более 0,2 мм. Общий вид насосных агрегатов различной производительности показан на рис. 3 и 4.   Рис. 3. Насосный агрегат серии НМ (производительность > 1250 м3/ч).  Рис. 4. Насосный агрегат серии НМ (производительность < 1250 м3/ч). Схематично конструкция основного центробежного насоса для магистральных трубопроводов представлена на рис. 5. Основным элементом насоса является рабочее колесо 5,насаженное на шпонке на вал 2.Вал с рабочим колесом размещен в корпусе 3, где осуществляется подвод 7 и отвод 6перекачиваемой жидкости. Для разделения области всасывания от области нагнетания используют щелевые уплотнения 4.Для предотвращения утечек в месте выхода вала из корпуса насоса применяют торцевые уплотнения 9. Основным подшипником является подшипник скольжения 10.Разгрузку ротора от осевых усилий обеспечивает рабочее колесо с двусторонним входом. Остаточные осевые нагрузки воспринимаются радиально-упорным подшипником 1. Разгрузка торцевых уплотнений осуществляется с помощью труб 8,соединенных с камерами уплотнений, отделенными от входной полости насоса разделительными втулками 13.При помощи труб 12осуществляют отвод утечек из камер сбора утечек. Насос соединяют с двигателем при помощи зубчатой муфты 11.Приемный и напорный патрубки расположены в нижней части корпуса и направлены горизонтально в противоположные стороны. Конструкция насосов обеспечивает надежную работу при их последовательном соединении. Система смазки насосов централизованная с п  ринудительной подачей масла. Системы сбора утечек и разгрузки торцевых уплотнений герметизированы, закрытого типа. ринудительной подачей масла. Системы сбора утечек и разгрузки торцевых уплотнений герметизированы, закрытого типа. Рис. 5. Схема основного магистрального насоса НМ 2500–230. 1 — Радиально–упорный подшипник, 2 — Вал, 3 — Корпус, 4 — Щелевое уплотнение, 5 — Рабочее колесо, 6 —Направляющий аппарат, 7 — Подводящий аппарат, 8 — Труба разгрузки торцевых уплотнений, 9 — Торцевое уплотнение, 10 — Подшипник скольжения, 11 — Зубчатая муфта, 12 — Трубки для отвода утечек, 13 — Разделительная втулка, Д  ля обеспечения необходимого напора на входе основных насосов используют подпорные насосы. Подпорные насосы в основном соединяют параллельно. В рассматриваемой НПС «Усть–Балык» применяют насосы НМ2500-240 НПВ1250-60 Нефтяной подпорный вертикальный насос [1 cтр 25-32] ля обеспечения необходимого напора на входе основных насосов используют подпорные насосы. Подпорные насосы в основном соединяют параллельно. В рассматриваемой НПС «Усть–Балык» применяют насосы НМ2500-240 НПВ1250-60 Нефтяной подпорный вертикальный насос [1 cтр 25-32]1.4.Устройство и назначения подпорных насосов. Широко применяются на магистральных нефтепроводах вертикальные подпорные насосы ряда НПВ. Насосы данного ряда — центробежные вертикальные предназначены для установки на открытых площадках и могут работать при температурах от — 50 °С до +45 °С. Вертикальные насосы опускают в колодец, заполненный нефтью. Двигатель расположен вертикально и работает на открытом воздухе. В качестве двигателей используют вертикальные, асинхронные, коротко-замкнутые электродвигатели во взрывозащищенном исполнении с частотой вращения вала 1500 об/мин .Технические характеристики подпорных насосов всех типов приведены в табл. 2.2. Таблица 2.2.

|