курс лоиха. Некоторые положения эксергетического анализа. Другие методы расчета эксергии

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

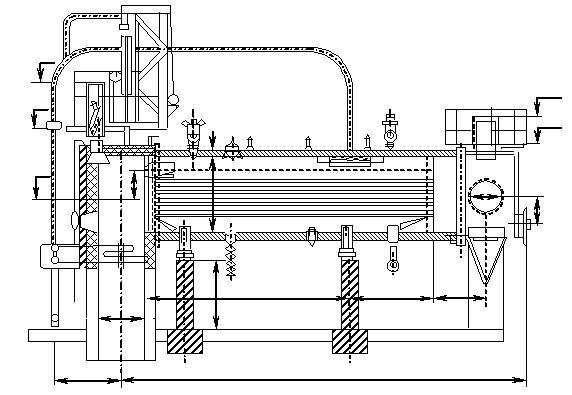

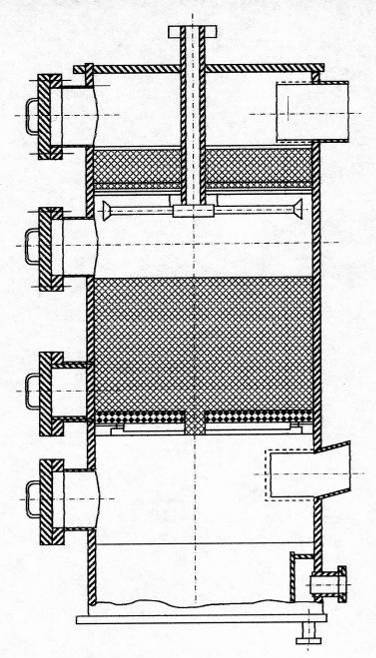

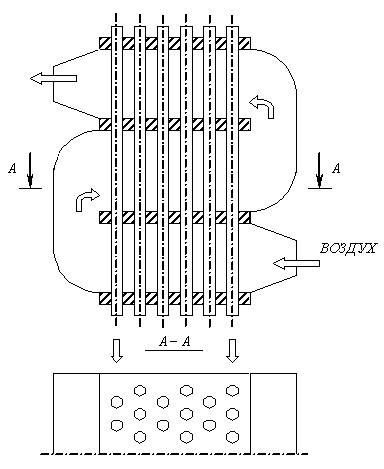

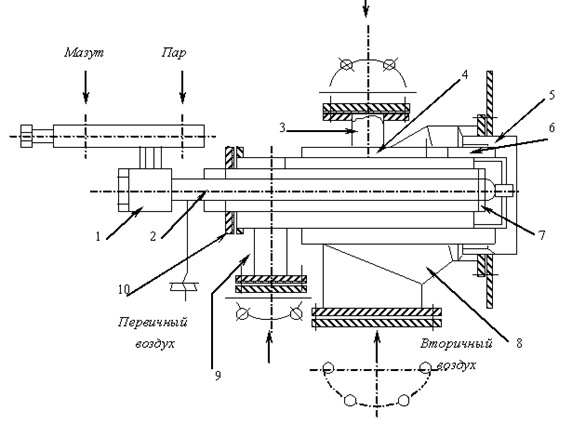

Термодинамическая оценка эффективности совместной работы котельного агрегата с котлом – утилизатором Составляем эксергетический баланс котельного агрегата без воздухоподогревателя, но с котлом – утилизатором  , ,или в % , . При использовании котельного агрегата с воздухоподогревателем, эксергия уходящих газов составляет кДж/м3 или 17,86% - меньше, чем при использовании котла – утилизатора, т.е. работа совершаемая уходящими газами в процессе, в первом случае меньше. Таким образом, использование котлов – утилизаторов делает работу котельного – агрегата эффективнее и энергетически совершеннее. Схема котла утилизатора [1]  Котлы – утилизаторы типа КУ – 40 устанавливают за нагревательными, мартеновскими, обжиговыми печами, а также используют в химических и других отраслях промышленности. Разработаны для установки в закрытом помещении. Рассчитаны на работу под разряжением. Сейсмичность района установки 6 баллов. Котлы – газотурбинные, с естественной циркуляцией, с горизонтальным расположением испарительных поверхностей. Внутренний диаметр барабана котла КУ – 2586 мм, толщина стенки обечайки – 16, днищ – 20 мм. Материал обечайки и днищ - сталь 20К. Барабан имеет внутрибарабанное паросепарационное устройство в виде дырчатого листа и жалюзи. Газ в котле КУ – 40 проходит по 239 дымогарным трубам, диаметр труб 60*3 мм (сталь 20). К барабану котла крепятся входная и выходная газовые камеры. Внутри входной газовой камеры имеется пароперегреватель с горизонтальным расположением змеевиков. Диаметр труб пароперегревателя котла КУ – 40 – 32*3 мм (сталь 20). Обмуровка входной газовой камеры многослойная, состоит из слоев шамотобетона, термоизоляционного бетона и матрацев из шлаковаты. Для очистки поверхностей нагрева дымогарных труб котла предусмотрено обдувное устройство. Котел снабжен необходимой арматурой, гарнитурой, устройством для отбора проб пара и воды, а также контрольно – измерительного приборами. Питание котлов и сигнализация уровня воды в барабане автоматизированы. Схема экономайзера [1]  Металлоемкий контактный теплообменник дает возможность не только сократить стоимость утилизационной установки, но и обеспечивает глубокое охлаждение уходящих газов ниже точки росы, которая для сгорания природного газа составляет 50 – 60 оС. При этом используется не только физическое тепло уходящих газов, но и теплота конденсации содержащихся в них водяных паров. Насадкой в контактном экономайзере служат керамические кольца Рашига размером 50*50 мм. Рабочая насадка укладывается высотой 1 м в шахматном порядке. Каплеулавливающая насадка высотой 0,2 м загружается “внавал”. Вода может нагреваться в этих экономайзерах до 50 – 60 оС. Нагретая вода используется для производственных и бытовых нужд. Аналогичные теплообменники можно применять для утилизации тепла уходящих газов некоторых промышленных печей, сушилок, газовых турбин и других тепловых установок, работающих на природном газе. Схема воздухоподогревателя [4]  В настоящее время наибольшее распространение получили стальные трубчатые воздухоподогреватели. Их изготавливают из труб диаметром 43..51 мм и толщиной стенок 1,5..2 мм. Трубы располагают вертикально в шахматном порядке и приваривают к двум трубным решеткам, образуя отдельную секцию, называющую кубом воздухоподогревателя. Воздухоподогреватель собирают обычно из нескольких кубов, соединенных между собой перепускными коробами. Дымовые газы движутся внутри труб, воздух, нагнетаемый вентилятором омывает их снаружи в поперечном сечении. Схема горелки [3]  Для разделенного сжигания мазута и природного газа под котлами применяют комбинированные горелки типа ГМГм. Газообразное топливо через патрубок 3 попадает в кольцевую камеру 4 газораспределительного устройства, состоящего из газовых насадок с отверстиями, через которые часть газа подается в камеру первичного воздуха 6, а часть поступает в зону вторичного воздуха 5. Воздухонаправляющее устройство первичного воздуха состоит из подводящего трубопровода 9 и лопаточного завихрителя с прямыми лопатками. Зона вторичного воздуха образуется подводящем трубопроводом и лопаточным завихрителем с прямыми лопатками под углом 60 оС. Закрутка первичного и вторичного воздуха производится в одну сторону. Таким образом, в горелках происходит подача газа в массу воздуха мелкими струйками, а также завихрение газовоздушного потока, что обеспечивает качественное и быстрое смешение газа воздуха. Газомазутная горелка снабжена паромеханической форсункой для сжигания мазута, состоящей из корпуса 1, центрального ствола 2 и распыляющей головки 7. Мазут подается по внутренней трубе ствола 2, проходит через распределенную шайбу и поступает в топливный завихритель. Пар подается по наружной трубе 10 и попадает в паровой завихритель в зоне головки форсунки 7. Таким образом достигается паромеханическое распыление топлива. Образовавшаяся взвесь смешивается с необходимым количеством воздуха, после чего поступает в топку, где и сгорает. Заключение В данной работе произведен расчет котельного агрегата и котла – утилизатора, применяемых в химической нефтяной промышленности. Эти установки отличаются высокой эффективностью процесса сжигания и расхода топлива. Приведены диаграммы тепловых потоков и диаграмма Грассмана – Шаргута для эксергетического баланса котельного аппарата, график изменения температур вдоль поверхности нагрева котла – утилизатора. Также приведен расчет процесса горения на ЭВМ и ht – диаграмма продуктов сгорания топлива. Исследована зависимость влияния температуры подогрева воздуха в воздухоподогревателе на калориметрическую температуру горения топлива и построена графическая зависимость. Проведен тепловой расчет котла – утилизатора и подобран котел – утилизатор типа КУ – 40. Сегодня экономические факторы заставляют резко увеличить степень использования добывания топлива. Выгоднее вкладывать средства на увеличение добычи топлива, чтобы продолжать расходовать его с низкой эффективностью, а в разработку технологических процессов, обеспечивающих более экономное его использование. Техника безопасности при работе с котел - утилизатором Эксплуатация котла-утилизатора разделяется на следующие периоды: подготовка и пуск в работу, обслуживание во время работы, остановка работающего КУ, содержание в нерабочем состоянии, ремонт. Эксплуатация КУ осуществляется в полном соответствии с действующими эксплуатационными инструкциями и режимными картами с тем, чтобы обеспечить безопасную, надежную и экономичную работу КУ с выработкой пара на КУ. Эксплуатация КУ производится в строгом соответствии с «Правилами устройства и безопасной эксплуатации паровых котлов» Госгортехнадзора, «Правилами технической эксплуатации электрических станции и сетей» (ПТЭ), «Правилам технической эксплуатации теплоиспользующих установок и тепловых сетей», требованиями технических условий и инструкций заводов-изготовителей. При этом учитываются особенности и требования к проведению технологического процесса (температурный уровень, физические и химические свойства отходящих газов и их температура, свойства технологического уноса, цикличность процесса и др.)[1]. Для каждой установки составляются должностные и технологические инструкции по обслуживанию оборудования, ремонту, техники безопасности, предупреждению и ликвидации аварий и т.п., а так же технический паспорт, исполнительные оперативные и технологические схемы трубопроводов и арматуры различного назначения. Все коммуникаций окрашиваются в определенный условный цвет (по стандарту). Знание инструкций и ПТЭ является обязательным для эксплуатационного персонала. Знание персонала систематически проверяется. При ремонтных работах, связанных с монтажом или демонтажем оборудования, соблюдаются предусмотренная проектом производств работ или технологической картой последовательность операций, обеспечивающая устойчивость оставшихся или вновь устанавливаемых узлом и элементов оборудования и предотвращение падения его демонтируемых частей. Перед пуском котла-утилизатора на нем прекращаются все ремонтные работы и начальник смены цеха выводит весь персонал, не имеющие отношения к работе. Руководящий персонал производства, специализированных ремонтно-наладочных организаций начальники цехов и их заместители, начальники ремонтных участков обеспечивают безопасные условия труда путем проведения необходимых организационных и технических мероприятий. Исходя из местных условий при необходимости предусматриваются дополнительные мероприятия, повышающие безопасность работ и не противоречащие «Правилам техники безопасности при эксплуатации теплотехнического оборудования электрических станции и сетей», «Правилам устройства и безопасной эксплуатации паровых и водогрейных котлов». Каждый работник выполняет настоящие Правила и сообщать своему непосредственному руководителю, а при его отсутствии вышестоящему руководителю о происшедшем несчастном случае и обо всех замеченных им нарушений правил. Весь персонал обеспечивается по действующим нормам спецодежды, специальной обуви и индивидуальными средствами защиты в соответствии с характером выполняемых работ и пользуется ими во время работы. Персонал работает в спецодежде, застегнутой на все пуговицы. На одежде не будут развевающихся частей, которые могут быть захвачены движущимися (вращающимися) частями механизмов. Не засучиваются рукава специальной одежды, не подворачивается голенища сапог.На каждом рабочем месте имеются производственные и должностные инструкции по охране труда в объеме, обязательно для заданной должности или профессии. При пуске, отключении и испытании оборудования и трубопроводов под давлением вблизи них находятся только персонал, непосредственно выполняющие эти работы. При неустойчивых и аварийных режимах персонал удаляется в безопасные места. При обнаружении свищей в трубах поверхностей нагрева, паропроводах, коллекторах, питательных трубопроводах, в корпусах арматуры рабочие выводятся с аварийного оборудования, ограждается опасная зона и вывешивается знаки безопасности. Устройство работающих на отходящих газах технологического оборудования соответствуют правилам Госгортехнадзора, требованиям техники безопасности, санитарно-гигиеническим нормам, требованиям пожарной безопасности.Предохранительные и взрывные клапаны котла (пароводяного тракта, топки и газоходов) имеют отводы для удаления пароводяной смеси и взрывных газов при срабатывании клапанов за пределы рабочего помещения в места, безопасные для обслуживающего персонала [16]. При обслуживании топливоподачи соблюдаются требования «Правил взрывопожаробезопасности топливоподач электростанций». Для обслуживания конвейеров предусматривается проходы вдоль и между параллельно установленными конвейерами, а также переходными мостиками через них. Механизмы, топливоподачи тщательно уплотнены. Аспирационные и другие устройства обеспечивают чистоту воздуха в помещениях топливоподачи в соответствии с санитарными нормами. Персонал ведет оперативный журнал, в который заносят распоряжения руководства и записи дежурного о работе оборудования, а так же ремонтную книгу, в которую записывают сведения о замеченных дефектах оборудования и мероприятиях по их устранению. Список использованной литературы 1. Латыпов Р.Ш. Шарафиев Р.Г. Техническая термодинамика и энерготехнология химических производств: Учебник для вузов. – М.: Энергоиздат, 1988. – 344 с. 2. Чечеткин А.В. Занемонец Н.А. Теплотехника. – М.: Высшая школа, 1986. – 264 с. 3. Алабовский А.Н., Константинов С.М., Недужий И.Н. Теплотехника. – Киев: Высшая школа. 1986. – 256 с. 4. Ривкин С.Л., Александров А.А. Термодинамические свойства воды и водяного пара: Справочник. – М.: Энероиздат, 1984. – 80 с. 5. Роддатис К.Ф., Соколовский Я.Б. Справочник по котельным установкам малой производительности. – М.: Энергия, 1975. – 240 с. 6. Теплотехнический справочник. – М.: Энергия, 1975, 1976. 7. Днепров Ю.В. , Смирнов Д.Н. «Монтаж котельных установок малой и средней мощности»; Москва «Высшая школа», 1985 г. 8. Матвеев Г.А., Хазен М.М. «Теплотехника»; Москва «Высшая школа», 1981 г. 9. Паршин А.А., Митор В.В. «Тепловые схемы котлов»; Недра, 1987 г. 10.Роддатис К.Ф., Полтарецкий А.Н. Справочник по котельным установкам малой производительности, 1989 г; 11. Фокин В.М., Тепловой расчет теплогенератора: учебное пособие – Волгоград: ВолгГАСА,2000г; 12. Фокин В.М., Эксплуатация теплогенерирующих установок: учебное пособие – Волгоград: ВолгГАСА,1999г; 13. Фокин В.М., Котельные агрегаты: учебное пособие - Волгоград: ВолгГАСА,1997г. 14.Фокин В. М., Тепловые схемы котельных: учебное пособие – Волгоград: ВолгГАСА, 1998г 15. Фокин В.М. Котлы 2000г. |