неметаллы. Раздел 3 Неметаллические конструкционные материалы. Неметаллические конструкционные материалы

Скачать 360.37 Kb. Скачать 360.37 Kb.

|

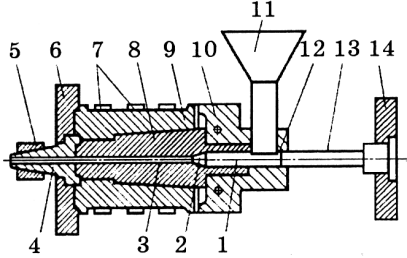

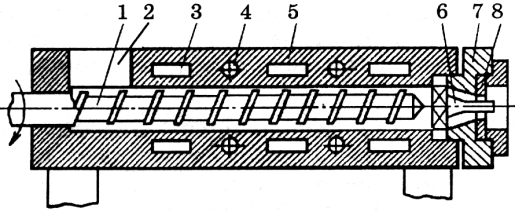

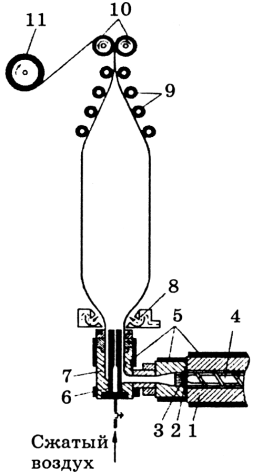

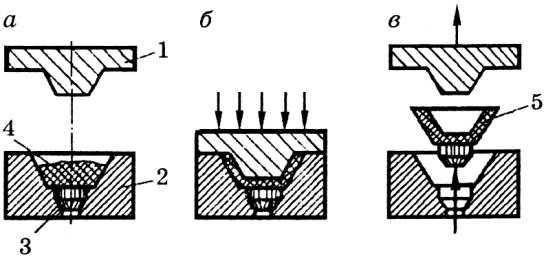

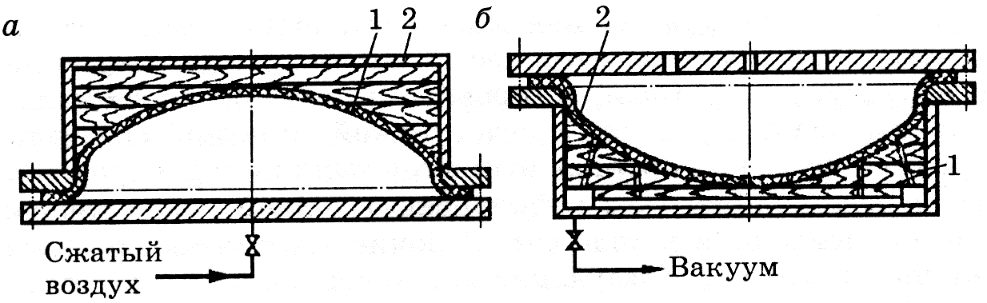

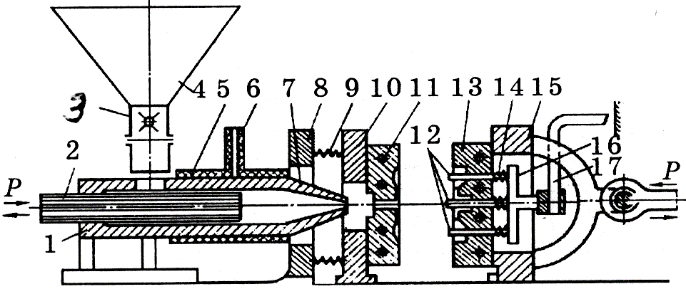

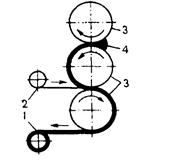

Раздел 3 Неметаллические конструкционные материалыСостав и классификация пластмасс Пластмассаминазывают синтетические материалы, получаемые на основе органических полимерных связующих – синтетических смол. Еще к середине XIX в. ученые-химики разработали способ производства пластмасс. Природные полимеры содержатся во многих органических веществах: хлопковом волокне, дереве, угле, нефти и даже молоке. При определенных температуре и давлении они способны формоваться, что используется для придания изделиям заданной формы. Пластмассы разделяют на простые и сложные. Простые пластмассыпредставляют собой чистые полимеры, например, полиэтилен, органические стекла и др. Сложные пластмассысостоят из связующего вещества, наполнителя, отвердителя, пластификатора, красителя и смазывающих добавок. Некоторые из перечисленных компонентов в отдельных видах пластмасс могут отсутствовать. В качестве связующего веществаобычно используют синтетические смолы и реже – эфиры целлюлозы. По виду связующего все пластмассы подразделяют на термопластичные (термопласты) и термореактивные (реактопласты). Термопластыотличаются высокой технологичностью и небольшой усадкой при формовке, обладают большой упругостью и не склонны к хрупкому разрушению. Преимущественно изготавливаются без наполнителя. Термореактивные пластмассыхрупкие и дают большую усадку, поэтому использование наполнителя обязательно. Наполнитель вводят с целью снижения стоимости и обеспечения заданных свойств материала, в первую очередь прочностных. К наиболее распространенным наполнителям относятся древесная или минеральная мука (порошковые наполнители), асбестовое, хлопчатобумажное или другое органическое волокно (волокниты), а также стекловолокно (стекловолокниты), листы бумаги в гетинаксе, различные ткани в текстолите и др. Пластификатор повышает пластичность пластмасс. В качестве пластификаторов применяют эфиры многоатомных спиртов и многоосновных кислот. Отвердитель(ингибитор) ускоряет переход термореактивных смол в неплавкое состояния или в твердое состояние термопластичных смол. Смазывающие добавкиповышают текучесть материала при переработке и предупреждают прилипание изделия к формообразующей оснастке. Термопластичные пластмассы Термопласты делят на неполярныеи полярные. К первым относятся полиэтилен, полипропилен, полистирол и фторопласт-4, а ко вторым – органическое стекло, фторопласт-3, поливинилхлорид, полиамиды, полиуретаны, поликарбонаты, полиформальдегид и др. Полиэтиленв зависимости от способа полимеризации и достигаемой плотности подразделяют на полиэтилен низкой и высокой плотности, отличающиеся молекулярной массой и степенью кристалличности. Чем выше плотность и кристалличность полиэтилена, тем выше его прочность и теплостойкость. Полиэтилен химически стоек и из него изготавливают кислотостойкие трубы, краны, пленки и различную арматуру. Обладает высокими диэлектрическими свойствами и служит в качестве защитных покрытий от коррозии и тока на металлических изделиях. Полипропиленобладает высокими физико-механическими свойствами и по этим показателям превосходит полиэтилен. Является сырьем для получения эластичных и устойчивых к кислотам и щелочам волокон. Из пропилена изготавливают пленки, трубы, детали холодильников, мотоциклов и автомобилей. Главный недостаток – невысокая морозостойкость (до – 20°С). Из полистиролаполучают нити, пленочные материалы, различные легко нагруженные фасонные изделия. По причине исключительно высоких диэлектрических свойств широко используется в радиотехнике и электронике. Полистирол среди термопластов наиболее стоек к воздействию ионизирующего излучения. Его недостатками являются невысокая теплостойкость и склонность к трещинообразованию. Фторопласт-4является аморфно-кристаллическим полимером. Он относительно мягок, но охрупчивается при очень низких температурах (до –270 °С) и не растворяется в кислотах и щелочах. Имеет низкий коэффициент трения и по этой причине широко используется при изготовлении подшипников. Из фторопласта-4 делают уплотнительные элементы и химически стойкие детали – трубы, краны, вентили, мембраны и т.д. Недостатками являются токсичность и трудность переработки. Органическое стеклопо своей природе – прозрачный аморфный термопласт. Пропускает ультрафиолетовое излучение, отличается высокой стойкостью в атмосфере и не подвергается действию разбавленных кислот и щелочей. Широко используется в самолетостроении и автомобилестроении, в оптической промышленности. Фторопласт-3уступает по химической стойкости фторопласту-4, но превосходит по этому показателю другие полимеры. Фторопласт-3 применяют для изготовления деталей насосов, счетчиков, клапанов, а также для изготовления мембран и диафрагм. Изделия из фторопласта-3 могут работать без изменения свойств только при температурах не выше 70 °С. Из чистой поливинилхлоридной смолы со стабилизаторами получают винипласт– аморфный полимер. Для винипласта характерна повышенная жесткость и высокая механическая прочность. Этот материал хорошо обрабатывается, сваривается и склеивается. Не поддерживает горение, химически стоек. Из винипласта изготавливают детали запорной арматуры, используемой в химической промышленности, и элементы крупных вентиляционных систем в помещениях с агрессивной средой. Кроме винипласта из поливинилхлорида получают поливинилхлоридовый пластикат, который в основном используется для получения бытовых изделий и в качестве заменителя кожи. Полиамидыобладают хорошей жидкотекучестью, высокой стойкостью против истирания, низким коэффициентом трения. Легко поддаются механической обработке. Наиболее известные пластмассы этой группы – капрони нейлон. Из капрона изготавливают детали, используемые в узлах трения, а также втулки, подшипники, шестерни зубчатых передач, которые отличаются маслостойкостью и бензиностойкостью. Капрон применяется в авиа- и судостроении. Капроновые волокна используются при изготовлении сетей, строп и т.д. Нейлон обладает более высокой теплостойкостью и износостойкостью по сравнению с капроном. Используется для производства синтетического волокна. Свойства полиуретановблизки к свойствам полиамидов. Уступая полиамидам по прочности и теплостойкости, они превосходят их по электрическим свойствам и химической стойкости. Поликарбонат сохраняет высокую ударную вязкость при повышенных и минусовых (до – 100°С) температурах, что обуславливает широкое его использование в качестве конструкционного материала для небольших деталей. Из него изготавливают подшипники, шестерни, медицинское оборудование, радиодетали. Полиформальдегид относится к линейным полимерам. Его отличает жесткость, твердость, высокие ударная вязкость и упругость, низкий коэффициент трения по стали. Полимер может работать при температурах от – 30°С до 130°С. Из полиформальдегида изготавливают подшипники, шестерни, детали вентиляторов, бытовых машин, автомобилей и т.д. Термореактивные пластмассы В термореактивных пластмассах связующим веществом служат термореактивные смолы– фенолоформальдегидные, эпоксидные и кремнийорганические. В качестве связующего также могут использоватьсянепредельные полиэфиры. Термореактивные пластмассы классифицируют с учетом структурного состояния используемого наполнителя на порошковые, волокнистые и листовые. В качестве порошковых наполнителей используются древесная мука и порошки минерального происхождения – графит, кварц, слюда, асбест. Однородное распределение порошка в связующей массе обеспечивает высокую степень изотропности структуры и механических свойств порошковых пластмасс. Однако показатели прочности и пластичности не высокие: временное сопротивление 30 МПа, предел прочности при изгибе 60 МПа, ударная вязкость 4–6 кДж/м². Пластмассы с минеральными наполнителями обладают химической стойкостью и повышенными электроизоляционными свойствами. Материалы на эпоксидной основе широко используются для "залечивания" отливок и восстановления изношенных деталей, а также при изготовлении инструментальной и литейной оснастки. Пластмассы с волокнистыми наполнителями обладают анизотропией механических свойств. Степень анизотропности определяет длина волокон наполнителя. В зависимости от природы наполнителя различают следующие виды пластмасс: волокниты, асбоволокниты и стекловолокниты. В качестве наполнителя фенолоформальдегидных смол используются соответственно очесы хлопка, волокна асбеста и стекловолокно. Волокнистые пластмассы, особенно стекловолокниты, отличаются повышенными теплостойкостью (до 280 °С) и ударной вязкостью (25–150 КДж/м²). Волокниты применяют для изготовления фланцев, шкивов, втулок. Асбоволокннты используются в качестве фрикционных материалов в тормозных системах. Из стекловолокнитов изготавливают детали с резьбой и электротехнические силовые элементы. К слоистым пластмассам относятся текстолит, гетинакс, асботекстолит, стеклотекстолит и древеснослоистый пластик (ДСП). В текстолитенаполнителем служит хлопчатобумажная ткань. Текстолиты хорошо гасят вибрации и не подвержены раскалыванию, являются отличным материалом для слабонагруженных подшипников и зубчатых колес. В гетинаксенаполнителем служит бумага и он используется в качестве электротехнического и декоративного (облицовочного) материала. Асботекстолитна кремнийорганическом связующем отличается высокими теплозащитными и теплоизоляционными свойствами. Стеклотекстолиты в зависимости от природы связующего обладают разнообразными свойствами. Фенолоформальдегидные смолыобеспечивают повышенную теплостойкость и лучшие электроизоляционные свойства, кремнийорганические смолы – повышенные морозостойкость и химическую стойкость, эпоксидные смолы – наиболее высокие механические свойства. Древеснослоистые пластикис наполнителем из листов древесного шпона имеют хорошие механические свойства и отличаются низким коэффициентом трения. Газонаполненные пластмассы Легкие и сверхлегкие газонаполненные пластмассыпредставляют собой особый класс материалов, состоящих из твердой и газообразной фаз. Такая особенность строения материала обуславливает его высокие теплозвукоизоляционные характеристики. По структуре газонаполненные пластмассы делят на пенопласты, поропласты и сотопласты. Пенопластыимеют ячеистую структуру, в которой микрообъемы газообразного наполнителя изолированы друг от друга тонкой пленкой связующего. В поропластахформируется открытопористая структура. Сотопластыизготавливают из гофрированных листовых материалов, которые склеиваются в виде сот. Рабочие характеристики газонаполненных пластмасс следующие (указаны нижние и верхние пределы), кажущаяся плотность – 25–300 кг/м³; рабочая температура – от – 60 до 300 °С; временное сопротивление – 0,1 – 4,5 МПа; предел прочности при изгибе – 0,5 – 7,0 МПа; ударная вязкость – 0,2 – 1,9 кДж/м². Газонаполненные пластмассы широко используются для теплоизоляции холодильников, кабин и салонов транспортных средств, трубопроводов и т.п. Их применяют в строительстве, в радиоэлектронной и других отраслях промышленности. Способы получения изделий из пластмасс В промышленности наиболее широко используются следующие методы формообразования изделий из пластмасс: экструзия, прессование, литье под давлением, спекание, механическая обработка, сварка. При экструзии расплав полимера непрерывно выдавливается через формообразующее отверстие в виде заданного профиля определенного сечения. Методом экструзии получают профильные изделия: трубы, уголки, полосы, стержни. Экструзионное выдавливание термореактивных материалов осуществляется в пресс-формах (рисунок 1) на горизонтальных гидравлических прессах, а термопластов – с использованием шнековых или дисковых устройств – экструдеров (рисунок 2) для непрерывного пластифицирования полимера. Пленки и полые трубчатые изделия получают в сочетании с раздуванием заготовок сжатым воздухом (рисунок 3).  1 – цилиндр; 2 – поршень; 3 – дозатор; 4 – бункер-накопитель материала; 5 – электрообогреватель; 6 – гильза терморегулятора; 7 – сопло; 8 – кронштейн; 9 и 14 – пружины; 10 – неподвижная плита для крепления пуансона; 11 – пуансон; 12 – толкатель; 13 – матрица; 15 – подвижная плита; 16 – траверса; 17 – упор Рисунок 1 – Схема литья под давлением  1 – шнек; 2 – загрузочное отверстие; 3 – водяной или паровой обогрев; 4 – воздушное охлаждение; 5 – цилиндр; 6 – дорн; 7 – головка цилиндра; 8 – мундштук Рисунок 2 – Схема экструдера  1 – цилиндр экструдера; 2 и 3 – фильтрирующие сетка и решетка; 4 – шнек; 5 – электрические нагреватели; 6 – дорн; 7 – оформляющая головка; 8 – охлаждающее устройство; 9 – направляющие ролики; 10 – захватывающие валики; 11 – барабан Рисунок 3 – Схема изготовления пленки раздуванием трубы вверх Прессованиемнаиболее часто изготавливают изделия из термореактивных пластмасс, причем, различают прессование прямое (компрессионное), литьевое (трансфертное), непрерывное профильное (штранг-прессование). На рисунок 4 показана схема прямого прессования. При загрузке материала в полость горячей нижней пресс-формы (матрицы) он разогревается до вязкотекучего состояния и под давлением верхней горячей формы (пуансона) принимает очертания готового изделия. Изделие выдерживается в пресс-форме под давлением до полного отверждения термореактивного материала, после чего извлекается из формы. Листовой и пленочный термопластичный материал прессуют с помощью сжатого воздуха или вакуума. Схемы пневмоформования и вакуум-формования показаны на рисунок 5.  а – загрузка шихты в пресс-форму; б – прессование; в – извлечение изделия; 1 – пуансон; 2 – матрица; 3 – выталкиватель; 4 – прессматериал; 5 – готовое изделие Рисунок 4 – Схема изготовления изделий прессованием  1 – матрица; 2 – изделие Рисунок 5 – Схема пневматического (а) и вакуумного (б) прессования Литье пластмасс под давлением, характеризуется высокой производительностью, а получаемые изделия – высокой точностью и повышенной чистотой поверхности. Метод, которым обычно перерабатывают термопластичные материалы, основан на нагреве полимера до вязкотекучего состояния и последующем охлаждении расплава под давлением в пресс-формах литейных машин (рисунок 6). Такая технология позволяет получать изделия массой от нескольких десятков грамм до 100 кг.  1 – цилиндр; 2 – поршень; 3 – дозатор; 4 – бункер-накопитель материала; 5 – электрообогреватель; 6 – гильза терморегулятора; 7 – сопло; 8 – кронштейн; 9 и 14 – пружины; 10 – неподвижная плита для крепления пуансона; 11 – пуансон; 12 – толкатель; 13 – матрица; 15 – подвижная плита; 16 – траверса; 17 – упор Рисунок 6 – Схема литья под давлением Методом спеканияизготавливают изделия из термопластов с высокой температурой плавления и большой вязкостью расплава. Состав и свойства резины Резиныпредставляют собой продукт вулканизации смеси каучука с добавками и наполнителями. Под вулканизациейпонимают процесс сшивки макромолекул каучука в пространственно-сетчатую структуру с целью получения высоко эластичного материала. Основой резины является каучукнатуральный или синтетический. Подавляющее большинство резиновых материалов производится на основе синтетических каучуков, которых известно около 250 видов. Наиболее важное практическое применение имеют синтетические каучуки бутадиеновые, бутадиен-стирольные, бутадиен-нитрильные, хлоропреновые, бутиловые, этиленпропиленовые, кремнийорганические, полиуретановые и другие. Помимо каучуковой основы в состав вулканизируемой смеси входят следующие ингредиенты. 1) Вулканизирующие вещества (агенты). Для большинства каучуков вулканизирующим агентом №1 является сера, сшивающая макромолекулы каучука за счет образования поперечных связей между ними. При небольших добавках серы (массовая доля до 5%) образуется редкосетчатый полимер, обладающий высокой эластичностью. По мере увеличения содержания серы твердость полимера возрастает и при массовой доле серы свыше 30% образуется твердый материал – эбонит. Кроме серы в качестве вулканизирующих агентов могут использоваться селен, оксиды некоторых металлов и другие вещества. 2) Наполнители вводят для улучшения механических свойств (сажа, оксид цинка) и снижения стоимости (мел, барит, тальк) резины. Иногда в качестве наполнителей используются измельченные производственные отходы резины и старые резиновые изделия. 3) Антиоксиданты (противостарители), замедляющие процесс старения резины в результате окисления. К ним относятся альдоль и неозон Д. 4) Мягчители (пластификаторы), содержание которых составляет 8-30% от массы каучуковой основы. Мягчителями служат вазелин, парафин, растительные масла, битумы и другие вещества. 5) Красители, обеспечивающие резине необходимую, окраску, а в ряде случаев – замедляющие старение резины под воздействием солнечного света. Резины обладают уникальными эластическими свойствами. При нормальных температурах резины могут подвергаться большим упругим деформациям. Модуль упругости резин (1 – 10 МПа) на несколько порядков ниже модуля упругости стали. Для резин свойственна релаксация напряжений при их механическом нагружении. В зависимости от природы каучуковой основы резины обладают следующими механическими свойствами: временное сопротивление 1 – 50 МПа; относительное удлинение при разрыве 100 – 800%; твердость по Шору 30 – 95. Механические свойства резин сильно зависят от температуры, повышение которой вызывает снижение их прочности и твердости. Классификация резин и области их применения. Резины, поставляемые потребителю в вулканизированном состоянии, в соответствии с их назначением делят на две основные группы: резины общего назначения и резины специального назначения. К резинам общего назначения относятся материалы на основе натурального, бутадиеновых, изопреновых, бутадиен-стирольных, хлоропреновых, бутиловых каучуков. Из этих резин изготавливают шины, конвейерные ленты, приводные ремни, кабельную изоляцию и фасонные резинотехнические изделия. Изделия из резин общего назначения могут работать при температурах в интервале от – 35 до 150 °С, их отличает стойкость в воздухе, воде и слабых растворах кислот и щелочей. К резинам, специального назначения относятся теплостойкие, морозостойкие, маслобензостойкие, износостойкие, электропроводящие, магнитные, диэлектрические, стойкие к действию агрессивных сред и другие. Основой теплостойких резин являются этиленпропиленовые и полисилоксановые каучуки, которые обеспечивают возможность работы при температурах 150 – 200 °С, а в отдельных случаях даже при 350 – 400 °С. Морозостойкие резины получают на основе каучуков с низкой температурой стеклования, преимущественно кремнийорганических, либо с обычной температурой стеклования, например, бутадиен-нитрильных, но со специальными пластификаторами. Рабочие температуры до – 75 °С. Маслобензостойкие резины на основе хлоропреновых, уретановых, полисульфидных, бутадиен-нитрильных и других каучуков могут работать в условиях длительного контакта с нефтепродуктами и растительными маслами. На основе полиуретановых каучуков получают износостойкие резины, а на основе бутадиен-нитрильных, кремнийорганических, хлоропреновых, акрилатных каучуков – резины, стойкие к действию агрессивных сред. Электропроводящие и магнитные резины изготавливают путем введения электропроводящих и магнитных наполнителей в полярные бутадиен-нитрильные каучуки. Основой диэлектрических резин являются кремнийорганические, этиленпропиленовые, изопреновые и некоторые другие каучуки. Помимо рассмотренных, существуют и другие виды специальных резин – пищевые, медицинские, вакуумные, огнестойкие, радиационностойкие и т.д. Технологический процесс изготовления резиновых технических деталей состоит из отдельных последовательных операций: приготовления резиновой смеси, формования и вулканизации. Процесс подготовки резиновой смеси заключается в смешении входящих в нее компонентов. Перед смешением каучук переводят в пластичное состояние многократным пропусканием его через специальные вальцы, предварительно подогретые до температуры 40 ... 50 °С. Смешение проводят в червячных или валковых смесителях. Первым из компонентов при приготовлении смеси вводят противостаритель, последним - вулканизатор или ускоритель вулканизации. Каландрование применяют для получения резиновых смесей в виде листов и прорезиненных лент, а также для соединения листов резины и прорезиненных лент (дублирование). Операцию выполняют на многовалковых машинах - каландрах. В процессе получения прорезиненной ткани в зазор между валками каландров 3 одновременно пропускают пластифицированную резиновую смесь 4 и ткань 2. Резиновая смесь поступает в зазор между верхним и средним валками, обволакивает средний валок и поступает в зазор между средним и нижним валками, через который проходит ткань. Средний валок вращается с большей скоростью, чем нижний. Разница скоростей обеспечивает втирание резиновой смеси в ткань. Многослойную прорезиненную ткань получают при пропускании определенного числа листов однослойной прорезиненной ткани через валки каландра. Полученную ткань наматывают на барабан 1 и затем вулканизируют.  Непрерывное выдавливание используют для получения профилированных резиновых деталей (труб, прутков, профилей для остекления). Детали непрерывным выдавливанием изготовляют машинами червячного типа. Таким способом покрывают резиной металлическую проволоку. Прессование является одним из основных способов получения фасонных деталей (манжет, уплотнительных колец, клиновых ремней и т.д.). Прессуют в металлических формах. Применяют горячее и холодное прессование. При прессовании одновременно происходят формообразование и вулканизация деталей. Литьем под давлением получают детали сложной формы. Резиновая смесь поступает под давлением при температуре 80 ... 120 °С через литниковое отверстие в литейную форму, что значительно сокращает цикл вулканизации. 3) Вулканизация является завершающей операцией при изготовлении резиновых деталей. Вулканизацию проводят в специальных камерах-вулканизаторах при температуре 120 ... 180 °С в атмосфере насыщенного водяного пара при небольших давлениях. В процессе вулканизации происходит химическая реакция серы и каучука, в результате которой линейная структура молекул каучука превращается в сетчатую, что уменьшает пластичность, повышает стойкость к действию органических растворителей, увеличивает механическую прочность. Важнейшим параметром процесса вулканизации является его длительность. Наилучшие свойства резины обеспечиваются только при оптимальном времени вулканизации. При недовулканизации еще не достигается требуемая степень сшивки молекул, а при перевулканизации степень сшивки молекул снижается под влиянием процесса деструкции (разрыва молекул), носящего название реверсии вулканизации. |