Анализ некоторых результатов стендовых испытаний и проработка методики моделирования паротурбинной установки плавучего энергобло. Министерство образования и науки Российской Федерации. Несколько слов о конструкции такой станции

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

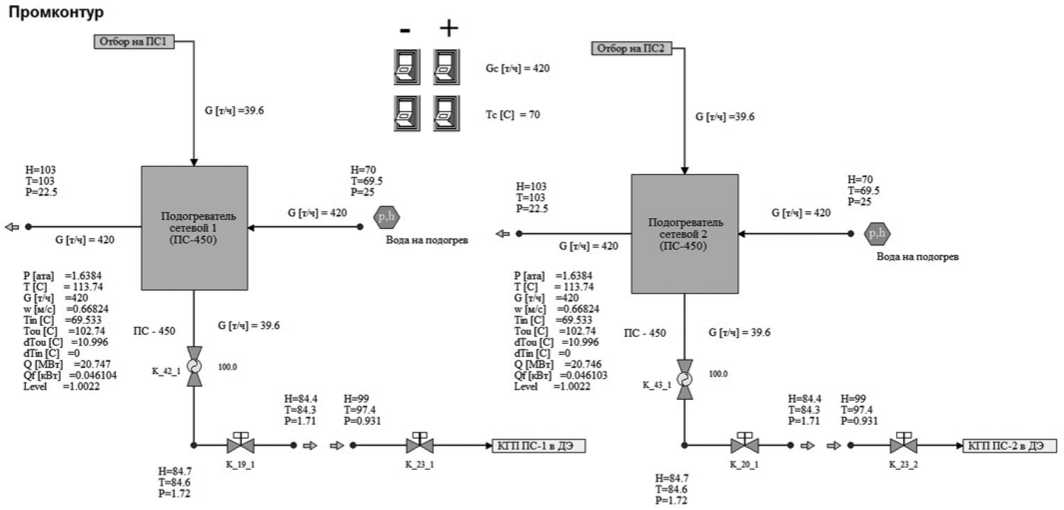

0,00045...0,00049 МПа/мин, обеспечив заданное время.

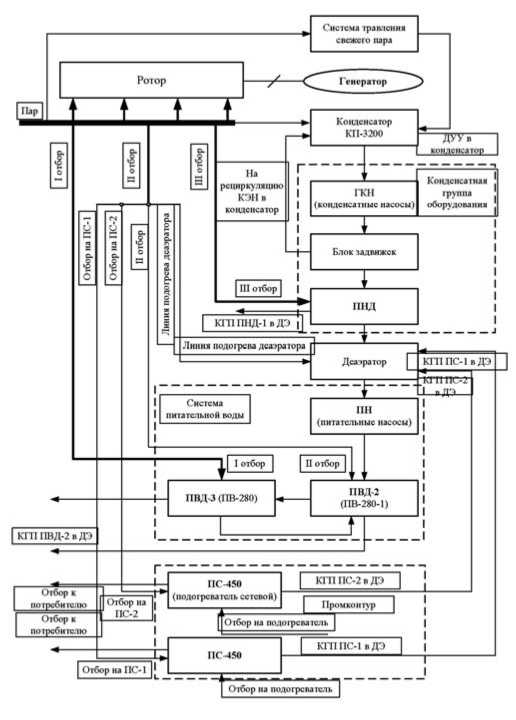

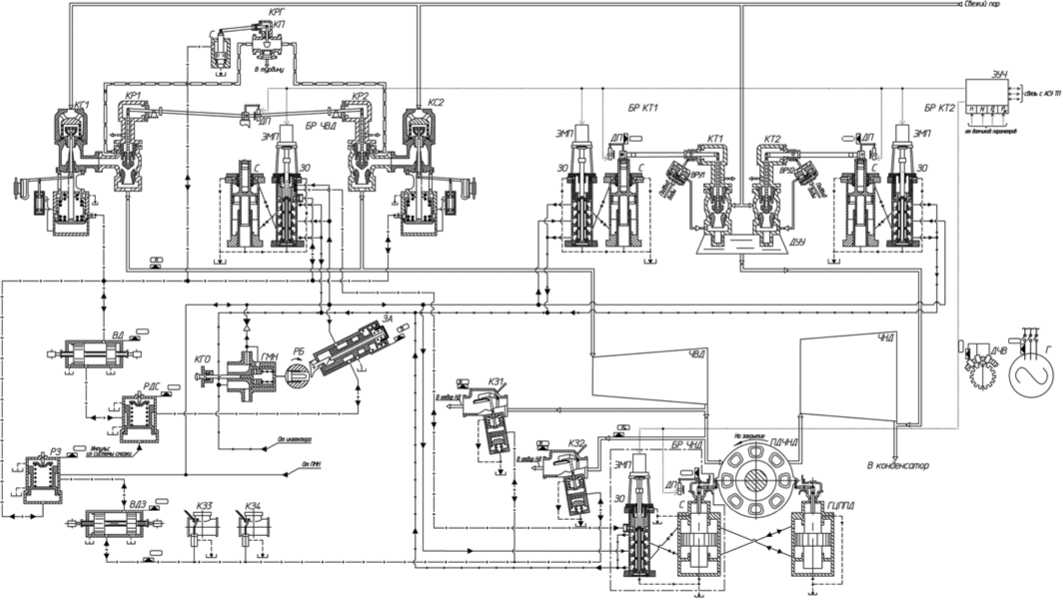

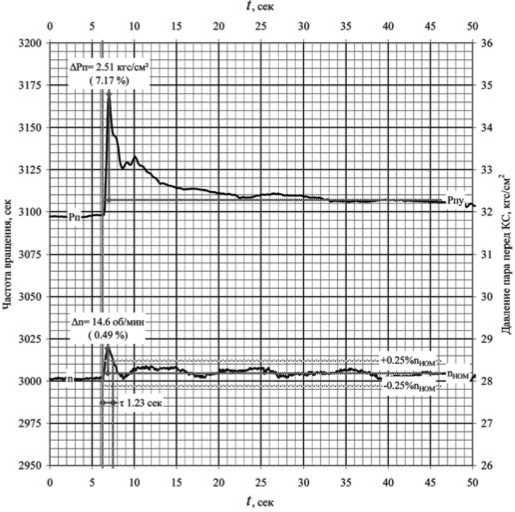

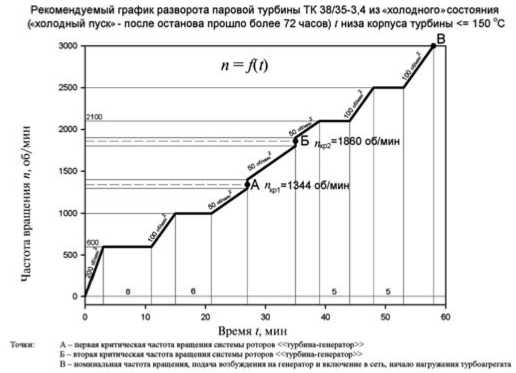

600 об/мин. Причем сам стук был слышен не в момент предполагаемогоВВЕДЕНИЕ В течение нескольких последних лет на Калужском турбинном заводе (КТЗ) были изготовлены и испытаны два головных образца паротурбинной установки (ПТУ) ТК-35/38-3,4 номинальной мощностью 35 МВт, входящей в состав строящегося в настоящее время на Балтийском заводе первого плавучего энергоблока атомной электростанции малой мощности (ПЭБ АТЭС ММ). Согласно техническому проекту, такая установка позволяет, как вырабатывать электроэнергию, так и обеспечивать теплоснабжение жилых или производственных объектов, расположенных в районах морского базирования и удаленных от централизованного энергоснабжения, доставка традиционных энергоносителей в которые сопряжена со значительными трудностями. Идея мобильных плавучих АЭС не нова — уже около 20 лет ее продвигает Минатом России, озвучивались даже предложения о переоснащении для этих целей отработавших свой срок службы атомных подводных лодок, однако к реализации этих планов вплотную подошли только сейчас. Несколько слов о конструкции такой станции. Генпроектант — ЦКБ «Айсберг» предложило установить на специальном судне два судовых реактора и две ПТУ (блочных турбогенератора) с необходимым для их работы оборудованием на единой раме, с современными системами контроля и регулирования, а пост управления и бытовые помещения оборудовать по стандарту атомного ледокола. Производство и поставка обоих ПТУ со всеми входящими в их состав системами были переданы КТЗ. В июне 2006 г. заводом был подписан соответствующий контракт на их поставку (хотя конструкторская проработка фактически была начата значительно раньше), а уже 31 августа 2010 г. подписан акт приемки второй ПТУ. Поскольку ПЭБ АТЭС — это все-таки судно, то при его проектировании и строительстве должны были учитываться одновременно как нормы и правила Российского Морского регистра судоходства (РМРС), так и требования, предъявляемые к оборудованию для АЭС, что ставило перед конструкторами нелегкую задачу. Это и выбор определенных материалов, покрытий, и достаточно специфические требования к механизмам, узлам, видам их испытаний и пр., подлежащие согласованию с РМРС. Следует отметить, что хотя у КТЗ и к тому времени уже был накоплен определенный опыт поставки энергетических турбин для ТЭС и приводных для АЭС с современными электрогидрав- лическими системами регулирования, но все они были меньшей мощности — до 25 МВт. Поэтому в процессе проектирования потребовались как доработки традиционных для КТЗ конструкций, так и применение новых. Это и новая проточная часть с высокоэкономичной последней ступенью с саблевидными лопатками длиной 578 мм, созданная на основе разработок МЭИ при участии профессора А.Е. Зарянкина, и новый выхлопной патрубок, отличающийся от уже использующихся в заводских серийных машинах высокой эффективностью и минимальными потерями. Следует отметить, его прототип (также спроектированный в МЭИ) к тому времени был отработан на геотермальных турбинах «Камчатка-25» — еще одном известном изделии калужского завода. Сама турбина активная, одноцилиндровая, однопоточная, с одним регулируемым и двумя нерегулируемыми отборами пара, предусмотрены регенеративные подогреватели. Ротор каждой турбины — цельнокованый, с ротором генератора соединяется при помощи промежуточного вала и жестких муфт. Система роторов опирается на четыре опорных подшипника скольжения. Для каждой ПТУ предусмотрен один конденсатор поверхностного типа, одноходовой по забортной воде, и две установки клапанов травления пара, включающие в себя дроссельно-увлажнительные устройства, необходимые для обеспечения постоянства давления пара перед ПТУ во время эксплуатации. На принципиальной схеме системы регулирования и защиты, представленной на рис. 1, приведены ее основные узлы. При проектировании были использованы как традиционные, хорошо зарекомендовавшие себя решения (например, «насос-регулятор» (ГМН), навешенный на роторе турбины и являющийся надежным источником рабочего масла для подшипников и узлов регулирования системы даже при полном обесточивании за счет инерционного вращения ротора; механический регулятор безопасности с автоматическим затвором (РБ, ЗА), низконапорный масляный инжектор, реле давления системы смазки (РДС), дистанционные выключатели (ВД), стопорные клапаны (КС)), так и новые современные узлы, такие как высокоточные быстродействующие электромеханические приводы (ЭМП) на отсечных золотниках блоков регулирования, управляющих положением поворотных диафрагм и паровых регулирующих клапанов (КР) — из числа наиболее ответственных узлов системы регулирования и защиты. Эти ЭМП «СХIДR» импортного производства1 входят в состав электронной части системы регулирования, которую спроектировало и поставило ОАО «Концерн «НПО «Аврора». В свою очередь, электрогенераторы (Г) ТФ-35-2М5 с комплектом оборудования к ним, изготовило и поставило ОАО «Силовые машины». Первая готовая ПТУ была отправлена на испытания. Целью испытаний являлся контроль качества сборки, наладка и подтверждение ряда технических характеристик, заложенных в техническом задании (ТЗ) и закрепленных в технических условиях (ТУ) на изделие, которые можно было обеспечить в условиях заводского стенда. Этому предшествовала серия настройки и испытаний на отдельных стендах ряда составляющих ПТУ узлов по своим программам. В целом испытания прошли успешно (общая наработка каждой ПТУ составила около 300 ч), однако, в ходе их проведения выявился ряд проблем, потребовавший напряженной работы как конструкторов, так и производственной службы при трехсменной работе сдаточной команды. Пока результаты испытаний еще обрабатывают и анализируют, остановимся лишь на некоторых из них. ¹На сегодняшний день в Росии уже изготавливают отечественные аналоги указанных ЭМП, имеющие сопоставимые технические характеристики и обладающие успешным опытом внедрения в энергетике схожего профиля.  Рис. 1. Принципиальная схема регулирования и защиты ПТУ ТК-35/38-3,4 производства для плавучей АЭС Условия проведения испытаний. Заводские испытания ПТУ (а это только часть из запланированных межведомственных) включали в себя несколько этапов — вначале проводились предварительные (пусконаладочные), а по их завершении — приемочные, завершавшиеся контрольными испытаниями (контрольным пуском). Хотя для каждого этапа и была разработана отдельная программа испытаний, они во многом перекликались между собой, имея, как правило, в своем объеме проверки предусмотренных аварийных защит и мероприятия по определению работоспособности входящего в ПТУ оборудования, а также технических характеристик ПТУ в целом, в рамках возможностей, предоставляемых испытательным стендом (обладающим при этом статусом государственной испытательной станции и оборудованным системой сбора и обработки информации — ССОИ). Качество рабочих сред (пар и конденсат) соответствовали требованиям для паровых котлов среднего давления (типа БКЗ-75). Вследствие ограничений, налагаемых возможностями стенда, было согласовано, что такие характеристики, как функционирование паровых отборов, работа конденсатных, питательных и циркуляционных насосов на сеть, работа системы регенерации и теплофикации, а также некоторые другие еще предстоит проверить на предстоящих испытаниях всего ПЭБ АТЭС. Да и электрическая нагрузка, которую смогла принять ПТУ по возможностям стенда, оказалась относительно небольшой — не боле 5 МВт. Тем не менее, некоторое представление о качественных процессах, происходящих в системе регулирования при аварийных сбросах нагрузки (одна из возможных по ПТЭ и при этом наиболее критических ситуаций) все же было получено. Зависимость частоты вращения и давления пара перед ПТУ при сбросе электрической нагрузки 5 МВт от времени (по данным от 03.07.2009) представлена на рис. 2. На рисунке 2 видно, что величина относительного перерегулирования (так называемый динамический заброс) при полном отключении электрической нагрузки по частоте вращения не превысила 0,5%, по давлению пара перед ПТУ — не более 7,2%, что отвечает требованиям ТЗ.  Рис. 2. Зависимость частоты вращения и давления пара перед ПТУ при сбросе электрической нагрузки 5 МВт от времени (03.07.2009 г.) Проблемы. В качестве иллюстрации к ходу испытаний остановимся на нескольких вопросах, связанных с регулированием частоты вращения ротора и теплофизических параметров ПТУ. Во время пуска и разворота турбины на холостой ход по определенной программе (временная «развертка» процесса представлена на рис. 3) неоднократно фиксировался стук в районе регулирующих клапанов, при наборе частоты от |

Рис. 3. Рекомендуемый вывод ПТУ на номинальную частоту вращения из холодного состояния в зависимости от времени

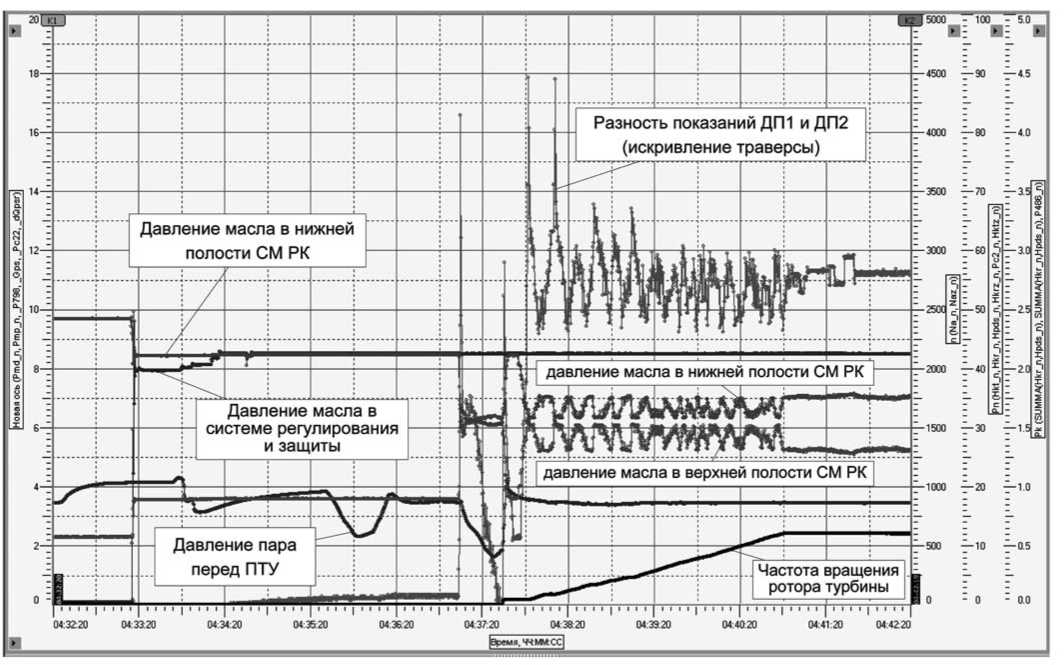

опускания клапана на седло, а, скорее при его ходе на открытие. Данные от штатных датчиков из ССОИ не давали четкого ответа о его причине. Поэтому было принято решение временно установить дополнительно к имеющемуся датчику положения ДП1 на сервомоторе регулирующего клапана (КР) еще один — уже непосредственно на корпусе КР. Это позволило определить динамическую деформацию рычага клапана в любой момент времени (в том числе и при пуске, когда КР наиболее нагружен), вычитая из ДП1 показания ДП2. При очередном пуске и выводе турбины на указанный выше диапазон по частоте вращения были зафиксированы результаты, представленные на рис. 4.

Вначале включается пусковой маслонасос, обеспечивающий при пуске рабочим маслом систему регулирования и защиты вплоть до включения в работу главного маслонасоса — навешенного на ротор турбины насоса-регулятора (ГМН, обозначения узлов приведены на схеме рис. 1). Регулирующие клапаны, находящиеся в это время под воздействием паровых усилий, закрыты, появившееся давление масла начинает нагружать КР, увеличивая прогиб рычага клапана, его поршень (сервомотор С) при этом находится под значительным перепадом давления масла в верхней и нижней полости, чтобы скомпенсировать паровые усилия. По сигналу пуска из системы управления КР получает команду на открытие, перепад давлений

Рис. 4. Кадры из ССОИ, зафиксированные при пуске турбины с дополнительным датчиком положения на КР

на его сервомотор С становится максимальным, преодолевая такие же максимальные в этот момент паровые усилия. Сами КР для уменьшения этих отрывных усилий снабжены специальными клапанами разгрузки (КРГ), но на рис. 4 (тренд «искривление траверсы») видно, что даже с их использованием деформация рычага в этот момент наиболее велика, превышая в абсолютном значении 4 мм. При дальнейшем отрыве клапана от седла по мере увеличения проходной площади величина паровых усилий снижается, и давление в полостях С выравнивается, соответственно снижается и деформация практически до нуля. Получив толчок паром, ротор турбины приходит в движение и начинается набор оборотов, сигнал об этом по обратной связи незамедлительно прикрывает КР до тех пор, пока паровые усилия не прижимают его вновь к седлу, после чего весь процесс повторяется заново. Указанные процессы достаточно хорошо изучены и описаны в специальной литературе, некоторый интерес здесь может представлять лишь наглядность их представления (благодаря ССОИ и дополнительному датчику положения).

Анализ диаграмм и проведенная ревизия клапана показали, что причинами такого колебательного процесса стала неудовлетворительная работа клапана разгрузки на пусковых режимах, податливость рычага и люфты в его сочленениях, а также, по-видимому, имевшие место задевания штока КР о его корпус вследствие тепловых деформаций последнего. После ревизии люфты были устранены, места возможных задиров зачищены, а предложения по изменению конструкции КРГ учтены.

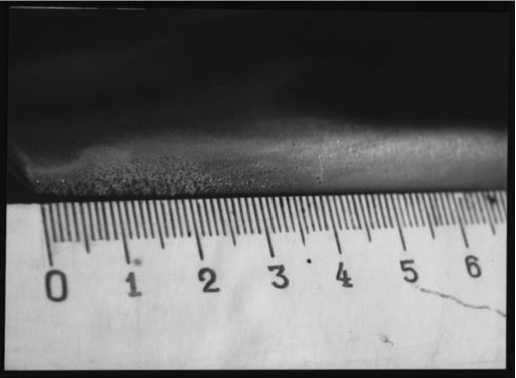

Неприятной неожиданностью по окончании испытаний стала обнаруженная эрозия лопаток трех последних ступеней турбины (фото приведено на рис. 5).

Начальный эрозионный износ спинок входных кромок у первой ПТУ на 11-й ступени составил около 20 мм, 12-й ступени — на длине около 60 мм, 13-й ступени — около 200 мм от наружного диаметра при глубине эрозии 0,08, 0,6 и 0,5 мм по ступеням, соответственно.

Рис. 5. Эрозионный износ спинки входной кромки лопатки 11-й ступени

У второй ПТУ он также был зафиксирован, хотя и в меньшей степени.

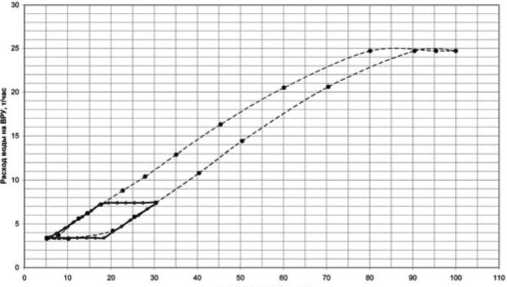

Анализ режимов и условий испытаний ПТУ показал, что наиболее вероятной причиной возникновения указанных повреждений явилась недостаточно эффективная работа дренажной системы как, собственно, турбины, так и стенда - внутриканальной сепарации и дренирования влаги из последних ступеней. Поэтому было предложено разделить и увеличить дренажные каналы отвода отсепарированной влаги из 11-, 12- и 13-й ступенями отдельными независимыми трактами в нижнюю половину выхлопного патрубка, по возможности дальше от последней ступени и закрыть эти каналы защитными козырьками. Кроме того было высказано предположение, что эрозию вызывает повышенный расход воды через водораспределительное устройство (ВРУ), которая необходима для увлажнения пара, поступающего в конденсатор через дроссельно-увлажнительное устройство (ДУУ) системы травления (см. рис. 1). ВРУ жестко зафиксировано на рычаге соответствующего клапана травления (КТ) и спроектировано так, что расход воды через него линейно зависит от положения КТ. Следует отметить, что даже при полностью закрытом КТ некоторый расход воды через ВРУ конструктивно все же проходит, поэтому оно было перенастроено для уменьшения такого паразитного расхода путем уменьшения соответствующего зазора.

После проведения перенастройки расход конденсата через ВРУ при закрытом КТ снизился примерно до 1,8...2 т/ч, что вполне допустимо и способно снизить вероятность возникновения повторной эрозии по этой причине. Соответствующая зависимость расхода пара на ДУУ и воды на ВРУ от хода сервомотора КТ представлена на рис. 6.

В ходе уже предварительных испытаний выяснилось, что набор вакуума в главном конденсаторе (ГК) до

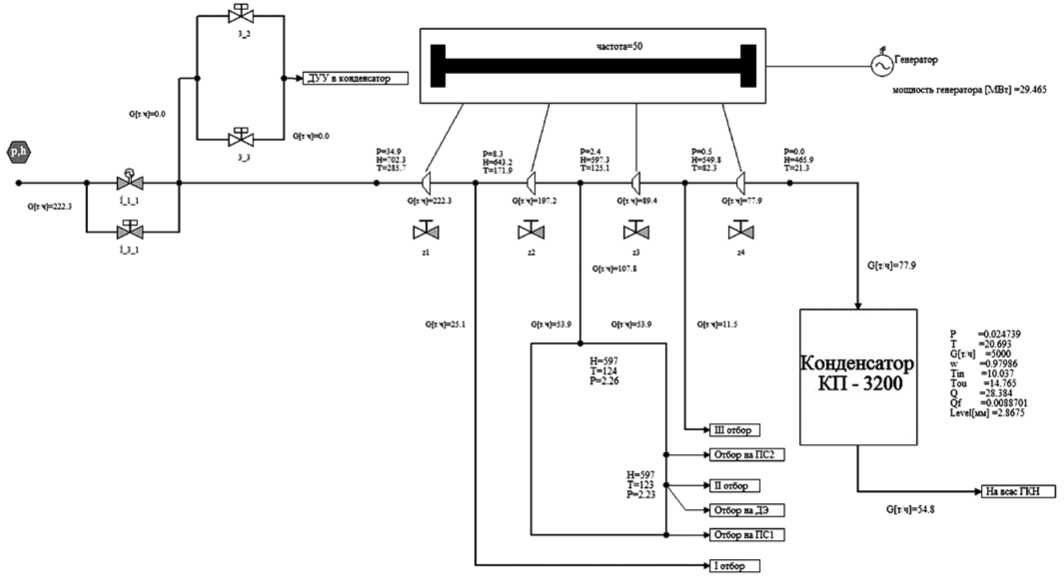

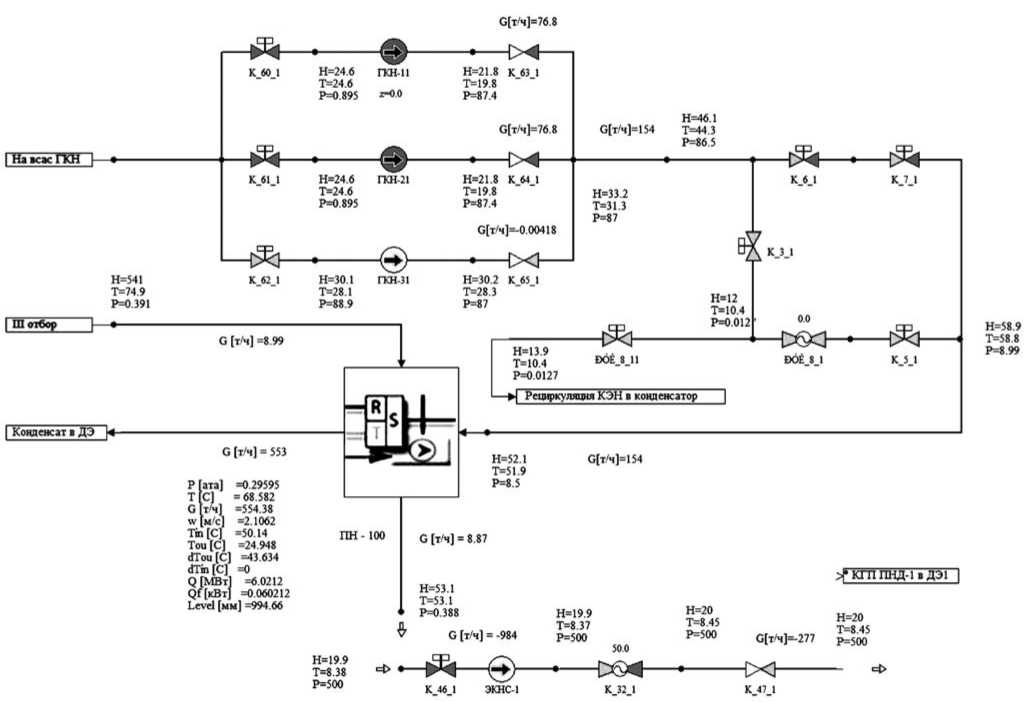

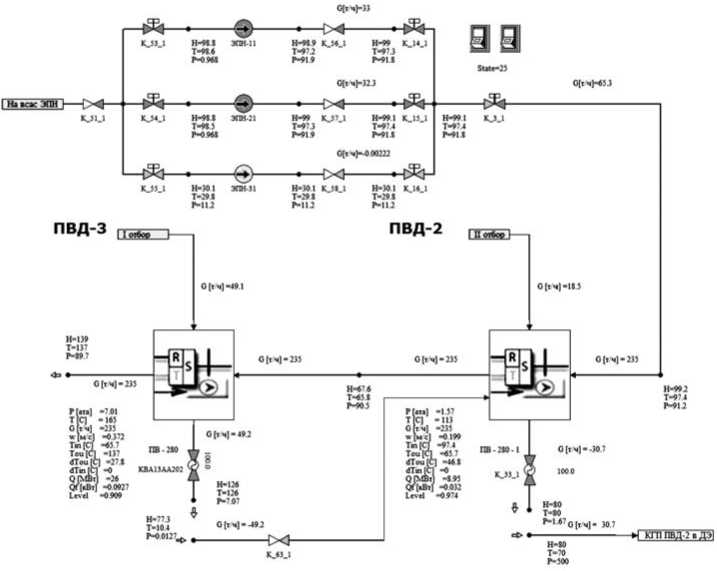

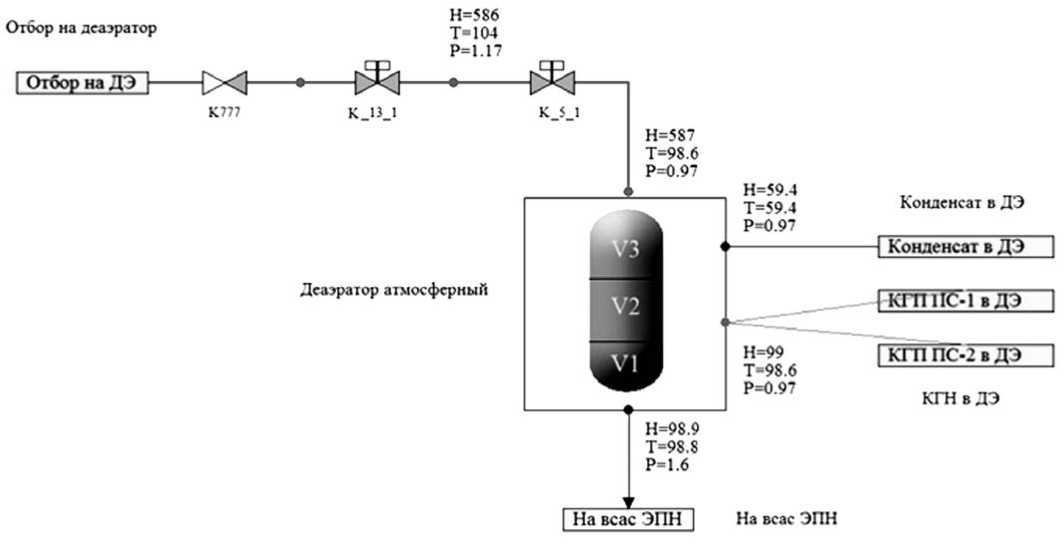

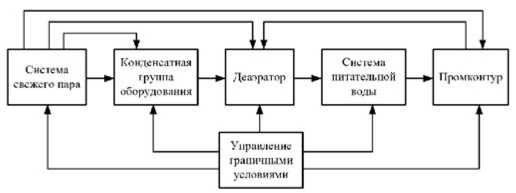

Рис. 8. Функциональная схема ПТУ (упрощенный вариант)

Рис. 8. Функциональная схема ПТУ (упрощенный вариант)