(ПГС02 2016) Строительные материалы. Нормативная база Материаловедение

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

|

7.4. Бетонная смесь и её основные свойства (ГОСТ 7473-2010). Смеси бетонные. Технические условия) Бетонная смесь – рационально составленная и тщательно перемешанная смесь компонентов бетона до начала процессов схватывания и твердения (до момента укладки бетона в опалубку). По типу бетонные смеси подразделяют на: · Бетонные смеси тяжелого бетона (БСТ); · Бетонные смеси мелкозернистого бетона (БСМ); · Бетонные смеси легкого бетона (БСЛ). Основные технологические показатели бетонной смеси: · Удобоукладываемость; · Средняя плотность; · Расслаиваемость; · Сохраняемость свойств во времени – учитывается при транспортировании бетонной смеси на дальние расстояния. Сохраняемость повышают путем использования химических добавок; · Пористость (объем вовлеченного воздуха, объем межзерновых пустот); · Температура. Удобоукладываемость – свойство бетонной смеси заполнять форму при данном способе уплотнения, а также транспортироваться поразличного рода наклонным плоскостям, желобам и т.д., сохраняя при этом свою однородность. Тиксотропия – свойство бетонной смеси разжижаться при механических воздействиях и вновь загустевать в спокойном состоянии. В зависимости от показателя удобоукладываемости бетонные смеси подразделяют на 3 группы: · Ж – жесткие; · П – подвижные; · Р – растекающиеся. Показателем подвижности бетонной смеси является осадка конуса, измеряемая в сантиметрах при помощи конуса Абрамса. На основании осадки конуса устанавливается марка бетонной смеси по подвижности (таблица 7.2). Таблица 7.2 Марки бетонной смеси по осадке конуса

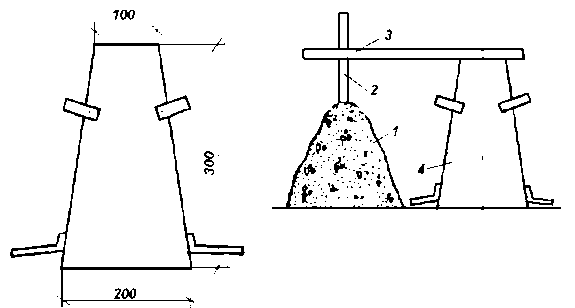

Для определения подвижности бетонной смеси с зернами заполнителя наибольшей крупностью до 40 мм включительно применяют нормальный конус (рисунок 7.5, б), а с зернами наибольшей крупностью более 40 мм – увеличенный (нижним диаметром 330 мм, верхним – 150 мм и высотой 450 мм). Конус устанавливают на гладкий лист и заполняют его бетонной смесью марок П1, П2 или П3 через воронку в три слоя одинаковой высоты.Каждый слой на его высоту уплотняют штыкованием металлическим стержнем в нормальном конусе 25 раз, в увеличенном – 56 раз. Бетонной смесью марок П4 и П5 конус заполняют в один прием и штыкуют 10 раз в нормальном конусе и 20 раз – в увеличенном.После уплотнения бетонной смеси воронку снимают, избыток смеси срезают кельмой вровень с верхними краями конуса, и заглаживают поверхность бетонной смеси. Время от начала заполнения конуса до его снятия не должно превышать 3 мин.

Рис. 7.2. Определение подвижности бетонной смеси по осадке конуса: а) – оборудование; б) – схема испытания Далее конус плавно снимают с отформованной бетонной смеси в строговертикальном направлении и устанавливают рядом с ней. Время, затраченное на подъем конуса, должно составлять 5–7 с.Осадку конуса бетонной смеси определяют, укладывая гладкий стержень на верх формы и измеряя расстояние от нижней поверхности стержня до верха бетонной смеси с погрешностью не более 0,5 см.Осадку конуса бетонной смеси, определенную в увеличенном конусе, приводят к осадке нормального конуса умножением осадки увеличенного конуса на коэффициент 0,67. Жесткость бетонной смеси характеризуют временем вибрации в секундах, необходимым для уплотнения бетонной смеси (таблица 7.3). Таблица 7.3 Марки бетонной смеси по жёсткости

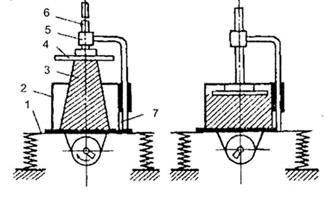

Для определения жёсткости бетонной смеси применяют следующие методы: · Вебе; · Красного; · Скрамтаева. Определение жёсткости бетонной смеси на приборе Вебе. Заполнение конуса прибора бетонной смесью, уплотнение смеси и снятие с отформованной смеси конуса производят так же, как при определении подвижности бетонных смесей марок П1–П3. Диск прибора с 6-ю отверстиями массой (2750±50) г устанавливают над отформованным конусом бетонной смеси и плавно опускают его до соприкосновения с поверхностью бетонной смеси. Включают виброплощадку и секундомер и наблюдают за выравниванием бетонной смеси. Виброплощадка должна обеспечивать вертикально направленные колебания с частотой (2900±100) в минуту и амплитудой (0,5±0,05) мм. Смесь вибрируют до тех пор, пока не начнется выделение цементного теста из любых двух отверстий диска. В этот момент выключают секундомер и виброплощадку. Время, измеренное в секундах, характеризует жесткость бетонной смеси.

Рис. 7.3. Определение жесткости бетонной смеси: а) – установка типа Вебе; б) – схема определения жесткости бетонной смеси на приборе Вебе; в) – прибор Красного Определение жесткости бетонной смеси по методу Красного. При наибольшей крупности зерен заполнителя до 40 мм включительно используют форму ФК–150, свыше 40 мм – форму ФК–200. Форму закрепляют на виброплощадке и заполняют бетонной смесью доверху с помощью штыкования без виброуплотнения. Избыток смеси срезают кельмой вровень с верхними краями формы. Прибор Красного представляет собой диск диаметром 95 мм, массой (435±15) г, снабженный 3 ножками и 6 отверстиями диаметром 10 мм (рисунок 7.6, в). Прибор Красного погружают в бетонную смесь ножками вниз до соприкосновения нижней поверхности диска с поверхностью бетонной смеси. Включают одновременно виброплощадку и секундомер и вибрируют смесь до тех пор, пока не начнется выделение цементного молока их любых двух отверстий диска. В этот момент выключают секундомер и виброплощадку. Время, измеренное в секундах, характеризует жесткость бетонной смеси. Определение жесткости бетонной смеси по методу Скрамтаева. Для испытания берут форму ФК–200. В закреплённую на виброплощадке форму устанавливают конус Скрамтаева и заполняют его бетонной смесью, аналогично смесям марок П1–П3. Конус Скрамтаева имеет верхний диаметр 100 мм, нижний – 194 мм, высоту – 300 мм. Затем конус плавно снимают и одновременно включают виброплощадку и секундомер. Смесь вибрируют до тех пор, полка поверхность бетонной смеси не станет горизонтальной. Время в секундах, необходимое для выравнивания поверхности бетонной смеси в форме, характеризует жесткость бетонной смеси. Переходный коэффициент от метода Скрамтаева к методу Вебе устанавливают экспериментально по прил. Л ГОСТ 10180–2014. Допускается принимать переходный коэффициент равным 0,7. Расплыв бетонной смеси определяют путем измерения величины расплыва на встряхивающем столе. На основании полученного результата устанавливают марку бетонной смеси по расплыву конуса (таблица 7.4). Таблица 7.4 Марки бетонной смеси по расплыву конуса

Подъем верхней плиты стола производят вручную. В середине верхней подвижной плиты стола устанавливается форма-конус, имеющая нижний внутренний диаметр 200 мм, верхний – 130 мм, высоту 200 мм. Уплотнение бетонной смеси в конусе осуществляется при помощи уплотняющего бруса из твердого материала с рабочей частью квадратного сечения со стороной 40 мм и длиной 200 мм. Встряхивающий стол устанавливают на плоскую горизонтальную поверхность. Стол и конус очищают и увлажняют до испытания. Форму помещают в центре стола. Далее форму заполняют бетонной смесью при помощи совка двумя равными по высоте слоями. Каждый слой уплотняют 10 легкими ударами уплотняющего бруса. После заполнения формы излишек бетонной смеси срезают с помощью уплотняющего бруса вровень с краями формы. Затем форму поднимают за ручки вертикально вверх за время. 3…6 с. Верхнюю плиту стола плавно поднимают за ручку до упора и дают ей свободно упасть. Повторяют цикл 15 раз, проводя каждый цикл за 2…5 с. По окончании испытания линейкой измеряют максимальные размеры расплыва бетонной смеси с точностью 10 мм в двух направлениях, параллельных краям стола. За величину расплыва принимают среднее значение двух результатов измерения. Визуально проверяют расплывшуюся смесь на расслоение. Если образовалось расслоение, результат считают неудовлетворительным. В таблице 7.5 приведены требования к расслаиваемости бетонных смесей. Таблица 7.5 Требования к расслаиваемости бетонной смеси

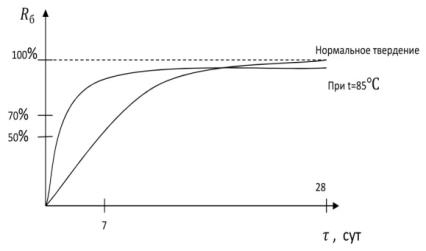

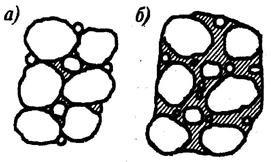

Условное обозначение бетонной смеси состоит из: сокращенного обозначения бетонной смеси, класса бетона по прочности, марки по удобоукладываемости, и, при необходимости, других нормируемых показателей качества – морозостойкости, водонепроницаемости, средней плотности (для легкого бетона) и обозначения стандарта. Основные факторы удобоукладываемости бетонной смеси: 1) Количественные: · Расход воды – основной фактор. Количество воды затворения должно быть сведено к минимуму. Цемент связывает 25…28 % воды от своей массы, фактически за 28 суток ≈ 15…18%. С учетом получения равнопрочных бетонов В/Ц = const , т.е. чем больше в бетоне воды, тем больше требуется цемента, бетон становится дороже. Влияние количества воды затворения на подвижность и жесткость бетонных смесей приведено на рисунке 7.5. Снизить количество воды затворения, снизить расход цемента или повысить прочность бетона можно за счет применения пластифицирующих (водоредуцирующих) добавок.  Рис. 7.5. Водопотребность бетонной смеси, приготовленной с применением портландцемента, песка средней крупности и гравия наибольшей крупности: а) – подвижные смеси; б) – жесткие смеси; 1 – 70 мм; 2 – 40 мм, 3 – 20 мм; 4 – 10 мм. · Объем цементного теста. · Объем цементного раствора. На рисунке 7.6 приведены типичные структуры плотной бетонной смеси. Если в бетонной смеси заполнить только пустоты между зернами крупного заполнителя, то получится очень жесткая бетонная смесь (рисунок 7.6, а). Для придания бетонной смеси подвижности необходимо раздвинуть зерна крупного заполнителя и окружить их оболочкой из растворной смеси (рисунок 7.6, б).  Рис. 7.6. Структура бетонной смеси: а) – жесткой; б) – подвижной. 2) Качественные факторы: · Вид цемента, его водопотребность. · Вид крупного заполнителя (щебень или гравий). Бетон на гравии обладает лучшей удобоукладываемостью.

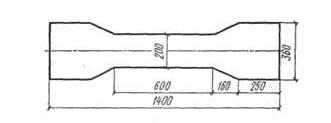

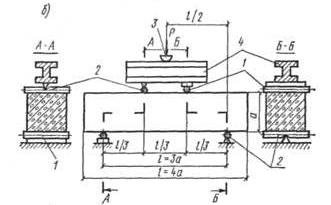

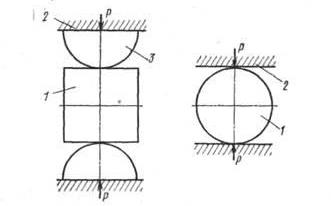

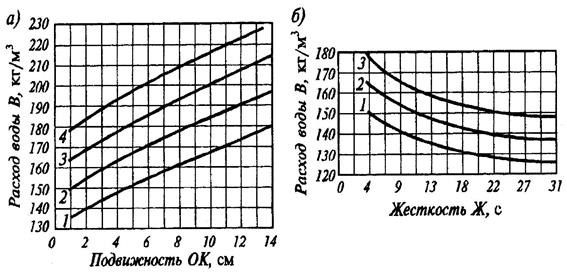

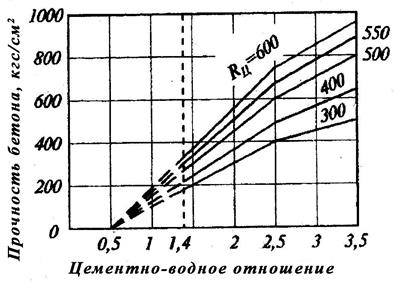

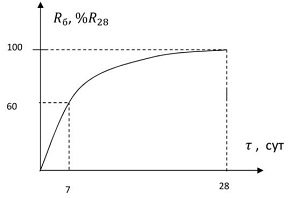

7.5. Закон прочности бетона Качество (прочность) бетона зависит от качества составляющих его материалов и пористости бетона. Основные факторы прочности бетона: · Качество цемента (марка RЦ); · Качество заполнителей, прочность сцепления заполнителей с цементным раствором (учитывается эмпирическим коэффициентом); · Пористость, которая косвенно определяется величиной В/Ц (или Ц/В). Зависимость прочности от В/Ц является, по сути, зависимостью прочности от объема пор, образованных водой, не вступающей в химическое взаимодействие с цементом. Пористость бетона плотной структуры вычисляют по формуле: где: В и Ц – расходы воды и цемента, кг, на 1 м3 бетона (1000 л); w – количество химически связанной воды, в долях от расхода цемента. Вода в бетоне – это поры. Это выражение определяет функциональный смысл основного закона прочности бетона, т.е. лишняя вода – это лишние поры в бетоне, отсюда – снижение прочности. Обычно основной закон прочности бетона выражают формулой И.Боломея – Б.Г. Скрамтаева: Для Ц/В<2,5: А=0,65 – заполнители повышенного качества; А=0,60 – заполнители рядового качества; А=0,55 – заполнители пониженного качества. Для Ц/В>2,5: А=0,43 – заполнители повышенного качества; А=0,40 – заполнители рядового качества; А=0,37 – заполнители пониженного качества.  Рис.7.7. Графическая интерпретация закона прочности бетона 7.6. Понятие класса бетона по прочности Прочность бетона определяется в возрасте 28 суток твердения в условиях, аналогичных условиям твердения конструкции (изделия). Прочность бетона при сжатии определяется на образцах-кубах с ребром 10, 15, 20, 30 см. Размеры образца влияют на результат определения прочности, поэтому стандартным считают образец с ребром 15 см. Результаты, полученные на образцах других размеров, приводят к стандартному при помощи поправочных коэффициентов. Серия состоит из 2-6 образцов в зависимости от коэффициента вариации прочности бетона. Прочность при осевом растяжении определяют на образцах – восьмерках. Прочность на растяжение при раскалывании определяют на кубах или цилиндрах. Прочность при изгибе определяют на образцах-призмах. Типовые схемы испытания бетона приведены на рисунке 7.12. Ранее для обозначения прочности бетона использовалось понятие марка бетона по прочности – характеристика прочности, устанавливаемая на основании среднего уровня прочности бетона, полученного при испытании серии образцов (М50, 75, 100…1000).

Рис. 7.8. Определение прочности бетона: а) – испытание на сжатие; б) – образец для испытания на растяжение; в) – схема испытания на изгиб; г) – схема испытания на растяжение раскалыванием. Прочность бетона – величина случайная и подверженная изменению. Основные факторы прочности бетона: 1. Качество заполнителей, цемента, воды, добавок; 2. Точность дозирования компонентов; 3. Качество перемешивания бетонной смеси; 4. Технология бетонирования; 5. Условия твердения. Рассмотрим 2 случая. Испытаны по 3 образца двух различных бетонов одной марки. В обоих случаях средняя прочность бетона оказывается одинаковой и марка, устанавливаемая на её основе, также одинакова. Однако, интуитивно можно сказать, что бетон в случае Б лучше, поскольку он имеет меньший разброс единичных значений прочности.

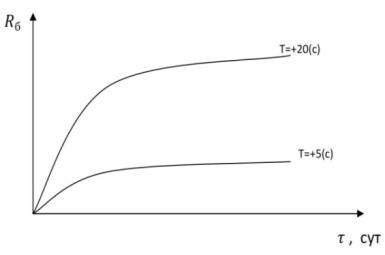

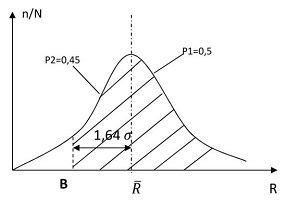

Следовательно, средний уровень прочности бетона и марка, устанавливаемая на его основе с вероятностью 50%, не позволяет в полной мере судить о качестве бетона. В связи с этим было введено понятие класса бетона по прочности. Класс бетона по прочности – гарантированное значение прочности стандартных образцов бетона, изготовленных и испытанных в соответствии ГОСТ, обеспеченностью 95%.  Рис. 7.9. Кривая нормального распределения (к расчету класса бетона) Класс бетона вычисляют по формуле: где: Rm –средний уровень прочности бетона:  n – число образцов; Ri – единичное значение предела прочности отдельного образца. Vm – коэффициент вариации прочности бетона: Sm– среднеквадратическое отклонение единичных результатов испытания от средней прочности:  Для тяжелого бетона: Vm≤0,135; Vm=13,5 % – удовлетворительная технология; Vm=7…10% –хорошая технология. Для легких бетонов: Vm≤17,5%; Vm=17,5 % – удовлетворительная технология. По ГОСТ класс бетона по прочности определяется по формуле: где: KТ – коэффициент требуемой прочности бетона, принимаемый в зависимости от фактического коэффициента вариации прочности бетона, а при отсутствии данных о фактической однородности прочности бетона – при коэффициенте вариации 13,5 % (KТ=1,3). Прочность бетона – величина, переменная во времени. Для периода 3…90 суток твердения бетона на портландцементе в естественных условиях справедливо выражение (логарифмическая зависимость): где: Rn – прочность бетона в возрасте nсуток, n=3…90 суток; R28 – требуемая прочность бетона в возрасте 28 суток.  Рис.7.10. Графическая интерпретация логарифмической зависимости нарастания прочности бетона 7.7. Основные показатели качества бетона 1. Класс по прочности на сжатие: В3,5, В5, В7,5, В10, В12,5, В15, В20, В25, В30, В35, В40, В45, В50, В 55, В60, В70, В80, В90, В100; 2. Класс бетона по прочности на осевое растяжение: Bt0,8, Bt1,2, Bt1,6, Bt2,0, Bt2,4, Bt2,8, Bt3,2, Bt3,6, Bt4,0. 3. Классы по прочности на растяжение при изгибе: Btb0,4; Btb0,8; Btb1,2; Btb1,6; Btb2,0; Btb2,4; Btb2,8; Btb3,2; Btb3,6; Btb4,0; Btb4,4; Btb4,8; Btb5,2; Btb5,6; Btb6,0; Btb6,4; Btb6,8; Btb7,2; Btb8,0; 4. Марка по морозостойкости: F50, 75, 100, 150, 200, 300, 400, 500, 600, 800, 1000; 5. Марка по водонепроницаемости: W2; 4; 6; 8; 10; 12; 14; 16; 18; 20. 6. Марка по средней плотности: D2000…D2500. 7. Марки по истираемости: марки И–I, И–II, И–III – при испытании в полочном барабане, марки G1, G2, G3 – при испытании на круге истирания. 7.8. Физико-механические свойства бетона · Бетон обладает криволинейной и несимметричной диаграммой σ–ε. Бетон существенно лучше работает на сжатие, чем на растяжение (в 10…20 раз). · Бетон является неупругим материалом. Модуль деформации бетона – величина переменная. Модуль упругости бетона возрастает с увеличением прочности бетона. · Бетон неоднороден. · Бетон анизотропен. · Бетон обладает начальными собственными напряжениями вследствие усадки и температурных деформаций. Усадка бетона – уменьшение в объеме бетона при его твердении за счет испарения воды и протекания физико-химических процессов. Факторы, влияющие на усадку: 1. Время – с течением времени усадка снижается; 2. Влажность – с повышением влажности усадка снижается; 3. Водоцементное отношение – чем больше В/Ц, тем больше усадка; 4. Количество цемента и его активность – чем больше цемента и выше его активность, тем выше усадка. 5. Наличие открытых поверхностей – усадка больше на открытой поверхности. Достоинство усадки – повышается сцепление бетона с арматурой, недостаток – снижение трещиностойкости, повышение проницаемости бетона и снижение долговечности. Ползучесть бетона –нарастание неупругих деформаций бетона при длительном действии постоянной нагрузки. Факторы, влияющие на ползучесть: 1. Время; 2. Уровень напряжений – чем выше уровень напряжений, тем выше ползучесть. 3. Возраст бетона – у «молодого бетона» ползучесть выше; 4. Влажность окружающей среды – чем выше влажность, тем меньше ползучесть; 5. Водоцементное отношение – чем оно больше, тем выше ползучесть; 6. Вид цемента и его содержание. Меньшая ползучесть наблюдается при применении высокомарочных цементов. Чем выше содержание цемента, тем выше ползучесть; 7. Вид заполнителей. Пористый заполнитель усиливает ползучесть. 7.9. Порядок расчета начального состава бетона Правила подбора, назначения и выдачи в производство состава конструкционного тяжелого бетона для сборных бетонных и железобетонных изделий и монолитных конструкций содержатся в ГОСТ 27006–86. Номинальный состав бетона подбирают при организации производства новых видов конструкций, изменении нормируемых показателей качества бетона или бетонной смеси, технологии производства, характеристик применяемых материалов. Подбор номинального состава бетона включает: · выбор и определение характеристик исходных материалов; · расчет начального состава; · расчет дополнительных составов бетона с параметрами составов, отличающихся от принятых в начальном составе в большую и меньшую сторону на 15…30 % (варьируется цементно-водное отношение, соотношение крупного и мелкого заполнителей, расход добавок); · изготовление пробных замесов начального и дополнительных составов, испытание бетонной смеси, изготовление образцов и их испытание по всем показателям качества; · обработка полученных результатов с установлением зависимостей, отражающих влияние параметров состава на нормируемые показатели качества бетонной смеси и бетона; · назначение номинального состава бетона, обеспечивающего получение бетонной смеси и бетона требуемого качества при минимальном расходе вяжущего. Состав бетона подбирают исходя из требуемой прочности – минимально допустимого среднего значения прочности бетона в партии изделий, соответствующего нормируемой прочности бетона при её фактической однородности. Рабочие составы бетона назначают при переходе на новый номинальный состав и далее при поступлении новых партий материалов тех же видов и марок, которые принимались при подборе номинального состава, с учетом их фактического качества. Корректировку рабочего состава производят, если по данным входного контроля качества заполнителей и операционного контроля производства установлено изменение качества материалов или качества получаемой бетонной смеси, а также в случае, если фактическая прочность бетона оказывается ниже требуемой. Рабочую дозировку назначают по рабочему составу бетонной смеси с учетом объема приготовляемого замеса. Расчет начального состава бетона производится на основании формул и справочных таблиц. Порядок расчета начального состава бетона: 1. Устанавливают характеристики исходных материалов; 2. По справочным таблицам назначают марку (класс) цемента; 3. Определяют требуемое количество воды по справочным таблицам в зависимости от заданной удобоукладываемости бетонной смеси, вида и наибольшей крупности крупного заполнителя, водопотребности песка; 4. Устанавливают требуемую прочность бетона по формуле: 5. Из формулы основного закона прочности бетона определяют цементно-водное отношение: и водоцементное отношение:  5. Определяют требуемый расход цемента, который не должен быть ниже минимального: 6. Из уравнения абсолютных объемов: и условия заполненияпустот между зернами крупного заполнителя цементно-песчаным раствором с их некоторой раздвижкой: где: Ц, В, П, К, – расходы цемента, воды, песка и крупного заполнителя, кг; определяют расход крупного заполнителя:  и расход песка:  Затем выполняют расчет дополнительных составов бетона с параметрами составов, отличающихся от принятых в начальном составе в большую и меньшую сторону на 15…30 % (варьируется цементно-водное отношение, соотношение крупного и мелкого заполнителей, расход добавок); выполняют пробные замесы начального и дополнительных составов; назначают номинальный состава бетона, обеспечивающий получение бетонной смеси и бетона требуемого качества при минимальном расходе вяжущего; назначают рабочий состав бетона с учетом фактического качества компонентов бетона; назначают рабочие дозировки с учетом фактического объема замеса. 7.10. Производственные факторы прочности бетона 1. На этапе подбора исходных материалов и проектирования состава бетона: · качество цемента и его количество; · качество и количество заполнителей; · качество и количество воды; 2. На этапе приготовления и укладки бетонной смеси: · точность дозировок; · однородность бетонной смеси (качество смешивания); · укладка в опалубку и уплотнение бетона. Основные способы уплотнения бетонной смеси – вибрирование, виброштампование, вибропрессование, трамбование, вакуумирование, центрифугирование; 3. На этапе твердения бетона: · длительность твердения; · температура окружающей среды; · влажность окружающей среды.

Рис. 7.16. Влияние температуры твердения на прочность бетона: а) – графики набора бетоном прочности при различных температурах; б) – графики набора бетоном прочности, твердеющим в естественных условиях и в условиях ТВО при атмосферном давлении (пропаривание) Основные способы ускорения твердения бетона: · Применение быстротвердеющего цемента; · Применение добавок-ускорителей набора прочности; · Применение тепловлажностной обработки изделий (ТВО). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||