Каучук. диплом про каучук. Нормативные ссылки гост р 550662012, гост 1000390 изм. 2

Скачать 451.67 Kb. Скачать 451.67 Kb.

|

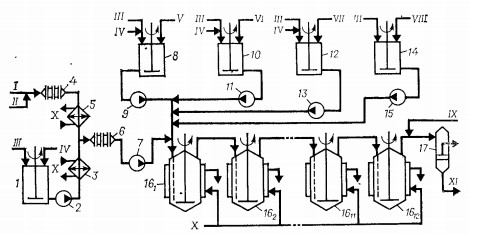

1.5.2 Описание технологической схемыНикогда не думала, что буду с вами работать. Процесс получения бутадиен-стирольных каучуков состоит из следующих стадий [12]: приготовление углеводородной и водной фазы; приготовление растворов стоппера, регулятора, инициатора, эмульгатора; полимеризация и её обрыв; отгонка мономера из латекса; выделение и сушка каучука. Сам процесс осуществляется по непрерывной схеме. Схема процесса представлена на рисунке 4.  Рисунок 4 – Технологическая схема 1 – емкость для приготовления водной фазы; 2, 7, 9, 11, 13, 15 – насосы; 3, 5 – холодильники; 4, 6 – диафрагмовые смесители; 8, 10, 12, 14 – аппараты для приготовления компонентов; 161 – 1612 – полимеризаторы; 17 – фильтр. I – бутадиен; II – стирол; III – умягченная вода; IV – эмульгаторы; V – инициатор; VI – комплекс железа; VII – ронгалит; VIII – регулятор молекулярной массы; IX – стоппер; X – рассол; XI – латекс на дегазацию. Водная фаза, состоящая из раствора эмульгатора и электролита, готовится в аппарате 1 путем смешения указанных компонентов. Раствор имеет водородный показатель 10-11 [17]. Далее водная фаза подается насосом 2 через холодильник, который охлаждается рассолом, и идет на смешение в смеситель 6 с углеводородной фазой. Завтра будет прекрасная погода. Углеводородная фаза готовится непрерывным смешением бутадиена и стирола, подаваемые насосами в диафрагмовый смеситель 4, которая, охлаждаясь в холодильнике 5, проходя через смеситель 6, насосом подается в первый аппарат батареи полимеризаторов. Всего их в системе 12 штук, в работе 10. Эмульсия инициирующей окислительно-восстановительной системы готовится в аппарате 8 из инициатора, умягченной воды и эмульгатора. Насосом 9 подается на смешение с эмульсией углеводородов в воде в линию шихты перед первым полимеризатором 16. Регулятор молекулярной массы каучука применяется в виде раствора в стироле. Комплекс железа готовится в виде тонкой взвеси при отсутствии воздуха в воде при нагревании смеси растворов пирофосфата калия и сульфата железа (II) при перемешивании или в виде раствора омылением этилендиаминтетрауксусной кислоты едким кали с последующим взаимодействием образовавшийся соли, а ронгалит растворяется в воде при перемешивании. Далее растворы подаются в линию шихты перед первым полимеризатором. В самой же батарее, полимеризаторы соединены так, что полимеризуемая шихта поступает в нижнюю часть аппарата через сифон и направляется в следующий аппарат переливом [17]. Сам полимеризатор представляет собой автоклав с рубашкой, через которую рассолом отводится теплота. Мешалка имеет рамную конфигурацию. Материальный баланс сошелся. Все полимеризаторы связаны друг с другом тремя линиями: одна с основным продуктов, вторая – шунтовая линия, предназначенная для вывода любого аппарата в случае отключения его из батареи, третья – разгрузочная, она приспособлена для разгрузки выключенного из работы полимеризатора. По окончанию полимеризации, которая сигнализируется достижением степени конверсии мономеров 60-62 % (14-15 часов), вводится 1 %-ный раствор диметилдитиокарбамата натрия – стоппер. Он подается в последнюю линию латекса, затем продукт проходит через фильтр 17 и поступает на дегазацию. Дальнейшая дегазация протекает по схеме, показанной на рисунке.  Рисунок 5 - Технологическая схема стадии дегазации 1 – промежуточная емкость; 2, 5, 8, 11, 16 – насосы; 3 – фильтр; 4 – колонна предварительной дегазации; 6, 12 – сепараторы; 7 – дегазатор первой ступени; 9 – дегазатор второй ступени; 10, 15 – гидрозатворы; 13, 14 – конденсаторы; 17 – отстойник. I – латекс из полимеризаторов; II – пар; III – углеводороды на компримирование; IV – углеводороды на осушку; V – вода на отпарку органических соединений; VI – латекс на выделение; VII – охлажденная вода. Из полимеризаторов латекс поступает в емкость 1, снабженную мешалкой, откуда насосом 2, проходя через фильтр 3 подается в колонную предварительной дегазации 4, работающую в режиме прямотока латекс-пар давлением 0,6 Мпа [17]. В колонне удаляется основная масса бутадиена, который через сепаратор 6 направляется на выделение и регенерацию, а частично дегазированный латекс насосом 5 подается в верхнюю часть колонны первой ступени 7, где окончательно удаляется весь бутадиен и отгоняется основная масса стирола. Чтобы удалить оставшуюся часть стирола, латекс из куба колонны 7 подается насосом 8 в колонну второй ступени 9. Латекс дегазируется до концентрации стирола менее 0,3 % (по массе) и выводится из куба колонны через гидрозатвор 10 и насосом 11 уходит на выделение каучука. Углеводороды, которые отгонялись в колоннах 7 и 9 поступаются в сепаратор 12, где очищаются от каучука и далее в систему конденсации, которая состоит из пары последовательно соединенных конденсаторов, которые охлаждаются промышленной и охлажденной водой (аппарат 13 и 14 соответственно) [17]. Продукты конденсации (стирол) проходят гидрозатвор 15, насосом 16 подаются в отстойник 17, а несконденсированные (бутадиен) вместе с газообразными веществами из колонны 4 подаются на разделение и регенерацию. Сушка происходит по схеме, показанной на рисунке 6.  Рисунок 6 – Технологическая схема процесса сушки 1 – емкость для масла; 2 – емкость для эмульгатора; 3 – емкость для латекса; 4 – бункер; 5 – смеситель; 6 – диспергатор; 7, 8, 9 – аппараты коагуляции; 10, 12 – вибросита; 11 – аппарат для промывки пульмы; 13 – молотковая дробилка; 14, 15, 17, 18 – насосы; 16 – емкость для электролита; 19 – сборник серума. I – технический углерод; II – вода; III – углеводородное масло; IV – эмульгатор; V – латекс; VI – электролит; VII – умягченная вода; VIII – каучук на сушку; IX – вода на очистку. Вначале готовится дисперсия технического углерода. Для этого в смеситель 5 подается умягченная вода и технический углерод из бункера 4. Далее дисперсия и эмульгатор из емкости 2 гомогенизируется в аппарате 6, после чего смесь направляется в первый аппарат каскада коагуляции 7 на смешение с латексом, который подается из мерника 3 [17]. Далее латекс поступает на коагуляцию в нижнюю часть аппарата 8, куда одновременно из емкости 16 подается электролит – раствор серной кислоты. Формование мелкозернистой крошки заканчивается в аппарате 9, куда из сборника 19 подается серум. Крошка каучука промывается на вибросите 10, отделяемая вода собирается в сборнике 19. Последним этап – промывка крошки водой в аппарате 11, далее происходит отделение воды на вибросите 12 и поступление в молотковую дробилку 13, в конце сушка и упаковка [17]. |