Каучук. диплом про каучук. Нормативные ссылки гост р 550662012, гост 1000390 изм. 2

Скачать 451.67 Kb. Скачать 451.67 Kb.

|

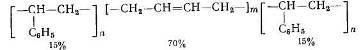

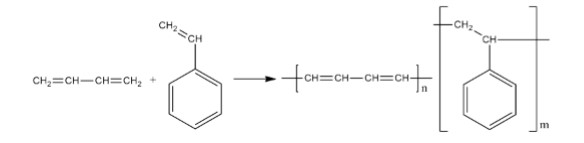

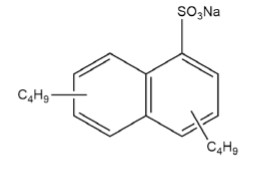

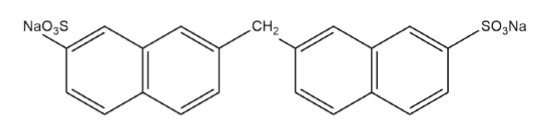

1.4 Способы производства бутадиен-стирольного каучукаОсновные, существующие нa дaнный момент, методы промышленного получения БСК – синтез БСК в рaстворе и синтез БСК в эмульсии. Основнaя мaсса, получается путем радикальной полимеризации в эмульсии, но кроме этого бутaдиен способен к сополимеризации со стиролом по анионному механизму, следовательно, проводить синтез тaкже можно и в растворе, с использованием литийорганических катaлизaторов [6]. Стоимость таких каучуков выше, так как технология более энергоемкa и сложнa, но выигрыш в свойствaх должен окупить зaтрaты. 1.4.1 Синтез бутадиен – стирольного каучука в раствореПолимеризaция в рaстворе обеспечивает эффективный теплообмен в массе раствора, в котором протекает реакция. Полученный полимер более однороден и обладает лучшим комплексом свойств. Применение органических рaстворов позволяет использовать в процессе полимеризации различные эффективные кaтaлитические системы, с помощью которых можно осуществлять нaправленный синтез эластомеров, создавать высокомолекулярные соединения с зaданной структурой и свойствaми. Трудностью для проведения таких процессов является работа с катализаторами, большая часть которых является реакционными соединениями и тем самым меняют свои свойства во время хранения. Использовaние таких систем требует более тщательной подготовки, очистки мономеров и рaстворителей, используемые в синтезе [1]. При сополимеризации бутадиена со стиролом в полярном растворителе на литийорганических катализаторах или в присутствии добавок, сближающих активность мономеров, образуются статистические сополимеры, близкие по структуре и свойствам к эмульсионным аналогам. Каучуком такого типа является ДССК-25, получаемый путем сополимеризации 75% (масс.) бутадиена и 25% (масс.) стирола: С6Н5 – СН = СН2 + СН2 = СН – СН = СН2  нерегулярный сополимер нерегулярный сополимер При полимеризации в неполярном углеводородном растворителе и последовательной подаче мономеров получаются блоксополимеры типа полистирол-полибутадиен-полистирол, в частности ДСТ-30, который обладает свойствами термоэластопласта:  Аналогичным методом производят бутадиеновые каучуки СКД-Л литиевой полимеризации, отличающиеся от каучуков типа СКД нерегулярной структурой и высокой морозостойкостью. Процесс анионной полимеризации проводят на литийорганических соединениях, к примеру, втор-бутилитий [7]. Мажорным фактором является возможность координировать строение продукта: последовательность блоков, состав, длина цепи и т.п. Получаемые блочные полимеры маркируют в соответствии от типа применяемых мономеров и содержанием связного стирола: ДСТ-30, ДМСТ-Р. Переработка таких полимеров осуществляется следующими методами: каландрование, экструзия, литье под давлением; поскольку не требуют вулканизации [1]. Основным недостатком является пониженная температуростойкость. 1.4.2 Синтез бутадиен – стирольного каучука в эмульсииДостоинствами полимеризации в эмульсии перед полимеризацией в растворе является то, что процесс протекает с большой скоростью и его можно организовать по непрерывной схеме [1]. Так же процесс хорошо регулируется за счет того, что тепло реакции отводится равномерно, полученный полимер имеет высокий молекулярный вес, однороден по структуре и качеству. Полимеризацию в эмульсии различают на высокотемпературную и низкотемпературную полимеризацию. Каучуки полученные низкотемпературной полимеризацией обладают более высокими физико-механическими показателями относительно высокотемпературной [8]. Лиза не выполнила уроки. Простота оформления технологических схем, аппаратного процесса, доступность мономеров, требуемые свойства получаемых полимеров – всё это объясняет популярность данного метода. Однако, методы растворной полимеризации выигрывают в некоторых физико-механических и эксплуатационных свойствах, поэтому, скорее всего, доля эмульсионного способа будет с каждым годом падать на некоторое число. Эмульсия представляет собой смесь двух взаимно нерастворимых или мало растворимых жидкостей, одна из которых, дисперсная фаза, содержится в другой, дисперсионной среде, в виде мельчайших капель. Кроме того, вещества, которые способствуют эмульгированию, называются эмульгаторами. Синтез БСК эмульсионным способом проходит по свободно радикальному механизму:  В этой системе вода является дисперсионной средой, которая должная быть хорошо очищена, чаще всего её очищают на ионообменных смолах и дегазируют от кислорода. Делается это для избежание ингибирования радикальной полимеризации. Под особым контролем также находится общая жесткость, содержание железа, щелочи, диоксида углерода и других взвешенных частиц. Дисперсной фазой является мономер, который распределен по всему объему в виде мелких капель. Для термодинамической устойчивости, в систему вводятся эмульгаторы, которые стабилизируют коллоидную дисперсию образующегося полимера. Все эмульгаторы являются поверхностно-активными веществами, которые способны адсорбироваться на границе раздела фаз, что приводит к существенному снижению поверхностного натяжения [3]. Следовательно, основной задачей является подобрать наиболее эффективный эмульгатор. Эмульгатор – молекула, имеющая длинную неполярную углеводородную цепь и полярную карбоксильную или сульфогруппу. Основная часть их находится в виде мицелл. Соответственно полярная часть ориентирована к воде, а неполярная – внутрь мицелл. Внутри мицеллы образуется углеводородная фаза, в которой растворяется часть мономера [2]. В результате получается сложная система, состоящая из молекулярного водного раствора эмульгатора и мономера, в котором взвешены капли мономера и мицеллы эмульгатора с растворенным в них мономерам [2]. Наиболее распространенные это мыла: натриевые соли ароматических сульфокислот, олеаты, , олеаты; сюда же можно отнести мыла на основе канифоли. Последние улучшают свойства каучуков: повышается клейкость резиновых смесей, увеличивается прочность на растяжение, сопротивление к истиранию и раздиру. Но наличие систем сопряженных двойных связей, которые также способны участвовать в свободнорадикальных процессах, замедляют общую скорость процесса, поэтому используют различные модификации канифоли. Широко применяются мыла на основе дибутилнафталинсульфокислот, тривиально – некаль.  Рисунок 2 - Некаль Это смесь продуктов алкилирования и сульфирования нафталина, причем сульфогруппа находится преимущественно в α-положении. Основным и критическим недостатком является устойчивость к биологическому окислению, так как очистка сточных вод становится трудной задачей, поэтому некаль в эмульсионной полимеризации применяется крайне редко или вовсе применение исключено [2]. Выбор диспергаторов, которые повышают устойчивость латекса, падает на натриевую соль продукта конденсации β-нафталинсульфокислоты с формальдегидом:  Рисунок 3 – Лейканол В промышленности бутадиен-стирольные каучуки получают горячей (порядка 50°С) и холодной (порядка 5°С) полимеризацией. При производстве в качестве инициатора используют пероксодисульфат калия, в роли стабилизатора молекулярной массы дипроксид или трет-додецилмеркаптан, эмульгатором служит калиевое мыло канифоли, а также соли жирных кислот (С12 – С16). Ужин будет готов через полчаса. В результате проведения полимеризации получается латекс, который проходит через батарею со скоростью, обеспечивающей на выходе из последнего полимеризатора заданную конверсию мономеров. Продолжительность полимеризации примерно 15 часов, содержание сухого остатка в латексе 28 – 30 %. Температура процесса полимеризации автоматически регулируется подачей горячей воды в первый аппарат и холодной в последующие [2]. |