Каучук. диплом про каучук. Нормативные ссылки гост р 550662012, гост 1000390 изм. 2

Скачать 451.67 Kb. Скачать 451.67 Kb.

|

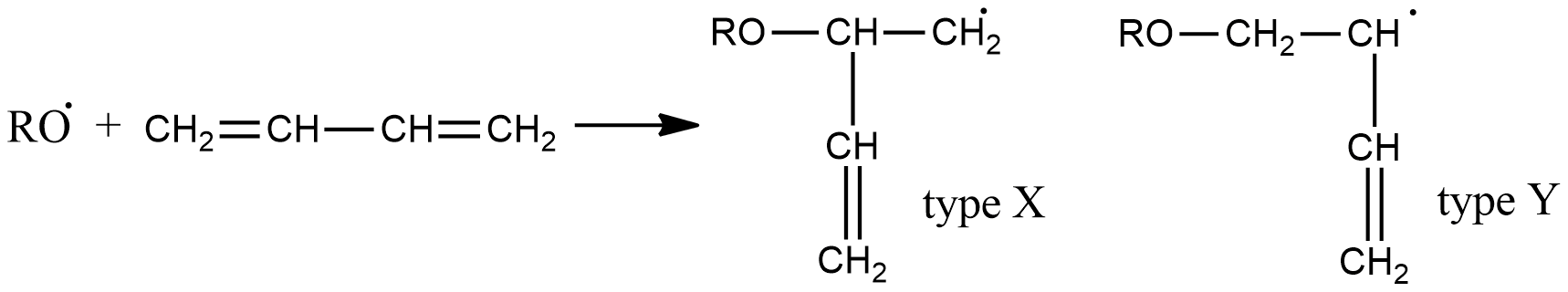

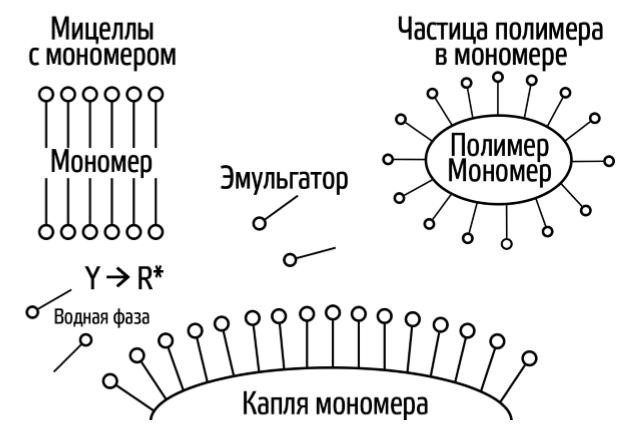

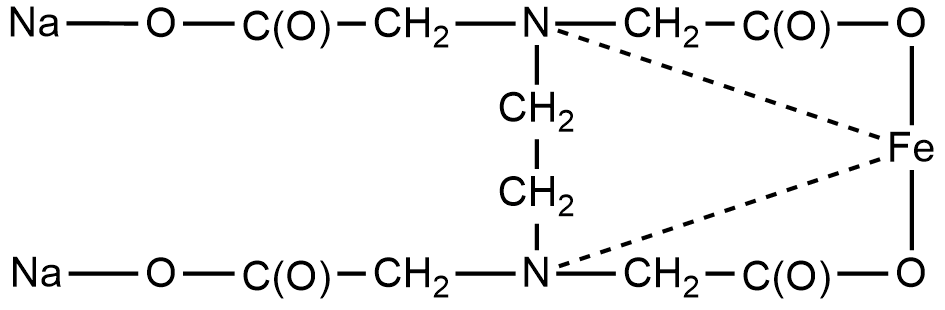

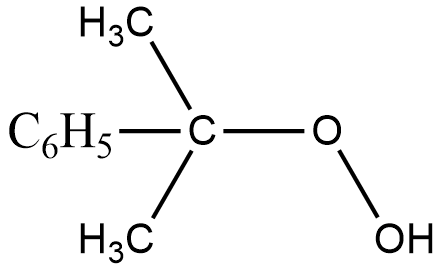

M–M∙ 1.3 Физико-химические основы процесса1.3.1 Механизм процесса эмульсионной полимеризацииСкорость полимеризации в эмульсии и строение образующегося полимера, определяются теми же реакциями, что и при полмеризации в массе или в растворе [3]. Однако эти элементарные реакции могут протекать в различных частях полимеризационной системе: в воде, в каплях мономера, на поверхности раздела капля мономера – водная фаза, в мицеллах эмульгатора и, наконец, в полимерно – мономерных частицах, образующихся в процессе полимеризации. На рисунке 1 показаны схематически четыре возможных участка реакции: ингибирование, ускорение, стационарный период и замедление. Особенности кинетики эмульсионной полимеризации характерны для каждого мономера и определяются следующими параметрами: степенью дисперсностью компонентов, растворимостью инициатора в воде и мономере, растворимостью самого мономера в воде, соотношением дисперсной фазой и дисперсионной средой [4].  Рисунок 1 – Механизм эмульсионной полимеризации Если мономеры относительно мало растворимы в воде, то большинство частиц полимера образуется внутри мицелл. К молекуле полимера диффундирует из мономерной фазы и с поверхностного слоя ориентированных мицелл (мицелла (англ. micelle) - отдельная частица высокодисперсной коллоидной системы с жидкой дисперсионной средой, состоящая из ядра и поверхностной стабилизирующей оболочки [3]. Средний размер мицелл составляет от 1 до 100 нм) мыла определенное количество мономера, и в результате образуется полимерно-мономерная частица. Примерно при 13% конверсии поглощение мыла полимерно-мономерными частицами настолько велико, что все мицеллы исчезают. Следовательно, наиболее важным участком, где протекает реакция полимеризации (на 83% и более), являются полимерно-мономерные частицы. Объяснения кинетики эмульсионной полимеризации были заложены Смитом, Эвардом и Говардом. Капли мономера служат только резервуаром для снабжения мономером сначала мицелл эмульгатора, а затем полимерно-мономерных частиц. Результатом полимеризации является переход эмульсии мономера в дисперсию полимер-латекс [4]. Исследование кинетики эмульсионной полимеризации показывают, что эмульгаторы не ограничивается только стабилизацией эмульсии, эмульгатор сильно влияет на сам процесс полимеризации, определяя его механизм. Исходя из кинетической теории, скорость процесса определяется проникновением радикалов в растущие частицы, т.е. самообразование свободных радикалов протекает в адсорбированном слое мономера на поверхности частицы. Инициация происходит в мицелле; далее внутри части, содержащей мономер и полимер. Дети очень любят сладкое. Влияние температуры недостаточно изучено, но можно считать, что с определенными допущениями оно имеет характер гомогенной полимеризации, т.е. с повышением температуры суммарная скорость повышается, в следствие увеличения константы Kp и числа частиц полимера, которое увеличивается от повышения скорости образования радикалов. Но было замечено понижение концентрации мономера в частицах. Таким примером может являться полимеризация стирола, в которой, при увеличении температуры с 35°С до 85°С концентрация стирола уменьшается на 13% [4]. 1.3.2 Кинетика эмульсионной полимеризацииОбъяснения кинетики эмульсионной полимеризации были заложены Смитом, Эвардом и Говардом. В таких системах размер частиц такой, что два радикала, находящиеся в одной и той же частице, взаимно разрушаются в течение очень малых долей секунды [2]. С другой стороны, число частиц и скорости образования радикалов такие, что в среднем новый радикал проникает в частицу один раз за несколько секунд. Следовательно, если эмульсионная полимеризация идет непрерывно, то в каждый момент почти каждая вторая частица будет содержать растущую цепь, а остальные будут «мертвы». Из выше сказанного можно сделать выводы. если эмульсионная полимеризация идет (ПАВ адсорбировано на частицах полимера, так что не мицелл, способных создать новые центры), то скорости полимеризации будут зависеть только от числа частиц, а не от скорости инициирования цепи, размера части или концентрации мыла [4]. Такая кинетика процесса показана на примере стирола, бутадиена и изопрена в присутствии некоторых инициирующих систем. так как часто применяется концентрация частиц 1019 (что эквивалентно концентрации радикалов приблизительно 10-5 моля по сравнению с обычной применяемой при полимеризации в массе мономера концентрацией 10-8), то становится явным объяснение высоких скоростей, возможных при эмульсионной полимеризации. так как длина кинетической цепи определяться скоростью, с которой новые радикалы проникают в отдельную частицу, то не наблюдается обычное обратное отношение между скоростью и Применимость уравнения место для уравнения к эмульсионным системам была доказана Смитом [5]. Наконец, если известно число частиц и концентрация в них мономера, можно вычислить kp. Любая теория эмульсионной полимеризации должна обладать способностью предсказывать число частиц полимера, образующихся в единице объема в начальной стадии полимеризации, в стадии образования частиц, так как это в свою очередь определяет скорость реакции в дальнейшем. где N – число частиц; k – константа, значение которой составляет от 0.37 до 0.53; v – скорость образования радикалов; Таким образом, уравнение дает возможность определить суммарную скорость, зависящую от концентрации ПАВ и инициатора, что детально подтверждено для полимеризации стирола и, выполняется качественно при эмульсионной полимеризации вообще. 1.3.3 Химизм процесса эмульсионной полимеризацииОсновными компонентами системы эмульсионной полимеризации являются: 1) водная фаза (дисперсионная среда); 2) углеводородная фаза, состоящая из основного и дополнительного мономеров (в процессах совместной полимеризации); 3) эмульгатор; 4) инициатор; 5) активатор (в системах окислительно-восстановительного активирования); 6) регулятор; 7) прерыватель; 8) противостаритель; 9) антифриз (в процессах полимеризации, проводимых при температурах ниже 00С) [10]. Основное назначение эмульгаторов – обеспечить устойчивость эмульсии мономеров [7]. А также они являются стабилизаторами для латекса, предотвращающими его расслоение в процессе полимеризации и его самопроизвольную коагуляцию при прохождении латекса через все стадии обработки при производстве эмульсионного синтетического каучука [20]. Наиболее эффективными эмульгаторами, способствующими коллоидному растворению мономеров, являются мыла. EDiSKAN - эмульгатор представляет собой водный раствор калиевых солей, получаемый путем омыления смесей предварительно диспропоционированных смоляных и жирных кислот. Преимущества: экологическая безопасность: производится из смоляных и жирных кислот растительного происхождения, способных разлагаться в сточных водах; экономия: низкий расход эмульгатора на 1 т полимера; оптимальная форма выпуска: готовый к использованию продукт – не нужно разогревать; удобная товарная форма: осуществление подачи в процесс (со)полимеризации непосредственно из приемной тары; использование продукта снижает производственные затраты и увеличивает производительность выпуска каучука. В качестве инициаторов полимеризации могут быть применимы такие вещества, как перекись бензоила или перекиси жирных кислот, растворимые в мономере, но в обычных системах полимеризации они значительно мненее эффективны, чем водорастворимые инициаторы (например, перекись водорода, персульфат калия, диазоневые соли и др.). в промышленности применяют главным образом соли надкислот, например персульфаты или пербораты. Выбор инициатора зависит от природы других компонентов полимеризуемой смеси. Активаторы – вещества, которые взаимодействуют с инициатором полимеризации и ускоряют его распад, приводящий к образованию свободных радикалов. В системах окислительно-восстановительного активирования процессов полимеризации обычно присутствуют восстановительный активатор и окислительный возбудитель; во многих системах обязательно присутствие следов железа, которые должны находится и в углеродной и водной фазах. Восстановительный активатор должен обладать способностью превращать окисное железо в закисное; окислительный возбудитель, наоборот, должен иметь достаточно высокий потенциал для того, чтобы превращать закисное железо в окисное [10]. Во сколько будет обед. Особенно сильное влияние на скорость распада перекисных инициаторов оказывают соединения, способные в условиях полимеризации окисляться перекисями. Так, например, с введением в полимеризационную систему солей двухвалетного железа скорость распада перекиси бензоила увеличивается в сотни раз. Регуляторы, представляют собой вещества, содержание которых в полимеризуемой смеси даже в небольших количествах способствует заметному увеличению пластичности получаемых сополимеров и их растворимости в бензоле, что имеет большое значение для улучшения обрабатываемости каучуков. В качестве регуляторов при производстве эмульсионных полимерных каучуков применяются меркаптаны и диизопрпилксантогенатдисульфид (дипроксид) [10]. Весьма распространенными регуляторами при сополимеризации дивинила и стирола являются высокомолекулярные (С10- С16) меркаптаны. Чаще всего применяются первичный и третичный додецилмеркаптаны. При получении эмульсионного сополимерного каучука процесс полимеризации доводится до определенной, заданной по режиму глубины (обычно около 60%). Дальнейшего углубления полимеризации не допускают, так как это приводит к ухудшению свойств каучука. Поэтому по достижении заданной глубины полимеризации в латекс вводят специальные вещества, называемые прерывателями или стопперами (обычно в виде водной суспензии), в результате чего дальнейший ход реакции полимеризации приостанавливается. Прерыватели выполняют следующие функции [20]: химически взаимодействуют с остатками инициатора; переводят растущие полимерные радикалы в устойчивые соединения, не способные к дальнейшей полимеризации. В процессах производства дивинил - стирольного каучука, получаемого при 500С с применением персульфата калия как инициатора, для обрыва реакции обычно применяется гидрохинон в количестве 0,1 части от веса исходных мономеров. В процессах низкотемпературной полимеризации обрыв реакции производится действием диметилдитиокарбамата натрия с добавлением тетрасульфида натрия или нитрита натрия. Диметилдитиокарбамат применяют в количестве 0,2 вес.ч. (к весу каучука). Противостарители или противоокислители – вещества, которые защищают полимер в латексе и товарный каучук после его выделения из латекса от окисления и тем самым обеспечивают возможность их хранения и переработки. В качестве противостарителя для каучуков, на основе которых готовятся обычные (темные) резины, наиболее широко применяется неозон Д-фенил-β-нафтиламин. При осуществлении полимеризации при температурах ниже 00С, для предотвращения замерзания необходимо добавлять в эмульсию специальные вещества – антифризы. Метанол является наиболее пригодным антифризом для процессов полимеризации, проводимых при отрицательных температурах [2]. 1) Инициаторы. При производстве синтетических каучуков эмульсионную полимеризацию разделяют на два вида: при высокой (45-50 °С) или при низкой (5°С) температурах, так называемые “горячая” и “холодная” полимеризация соответственно. Экспериментально установлено, что с понижением температуры улучшается качество получаемых синтетических каучуков [3]. Поэтому были разработаны окислительно-восстановительные системы инициирования, которые позволяют проводить полимеризацию при пониженных температурах. В качестве восстановителя – ионы металлов переменной валентности в низшей степени окисления, такими являются F+2 (только они оказались практически выгодными, поскольку ионы других металлов вызывают мгновенный, слишком быстрый, распад гидропероксида, в виду своей высокой активности), которые поступают в водную фазу в виде FeSO4. Для того, чтобы удерживать концентрацию Fe+2 низкой применяют динатриевую соль этилендиаминтетрауксусной кислоты (Трилон Б). Ион Fe+2 связывается с атомами азота координационными связями [1]:  Такая конфигурация ограничивает возможности к диссоциации и позволяет в течение длительного времени удерживать концентрацию ионов на низком уровне. Также необходимо уменьшить количество ионов, попадающие в каучук при сушке, для этого применяют дополнительный восстановитель – ронгалит (продукт взаимодействия формальдегида с сульфитом натрия). Функция его заключается в превращении иона Fe+3 в ион Fe+2. Таким образом, это позволяет интенсифицировать процесс благодаря тому, что ион железа может многократно использоваться в образовании свободных радикалов, то есть эта система является обратимой:  В качестве окислителя используют гидропероксиды; самый доступный из них – гидропероксид изопропилбензола (ГПИПБ):  Такая окислительно-восстановительная система является наиболее распространённой при низкотемпературной эмульсионной полимеризации синтетических каучуков. 2) Инициация и рост цепи. Радикал, образовавшийся на стадии инициирования, к примеру, RO∙, только один раз встречается с мономером, активируя реакционный центр и тем самым дав начало реакции роста цепи [1]: RO∙ + M → RO–M∙ Далее рост идёт по принципам радикальной полимеризации: рост полимерной цепи идёт за счет присоединения мономера к активному макрорадикалу: |