отчет по парктике. Оборудование блока чистки сточной воды от фенола (Экстракционная колонна)

Скачать 335.22 Kb. Скачать 335.22 Kb.

|

|

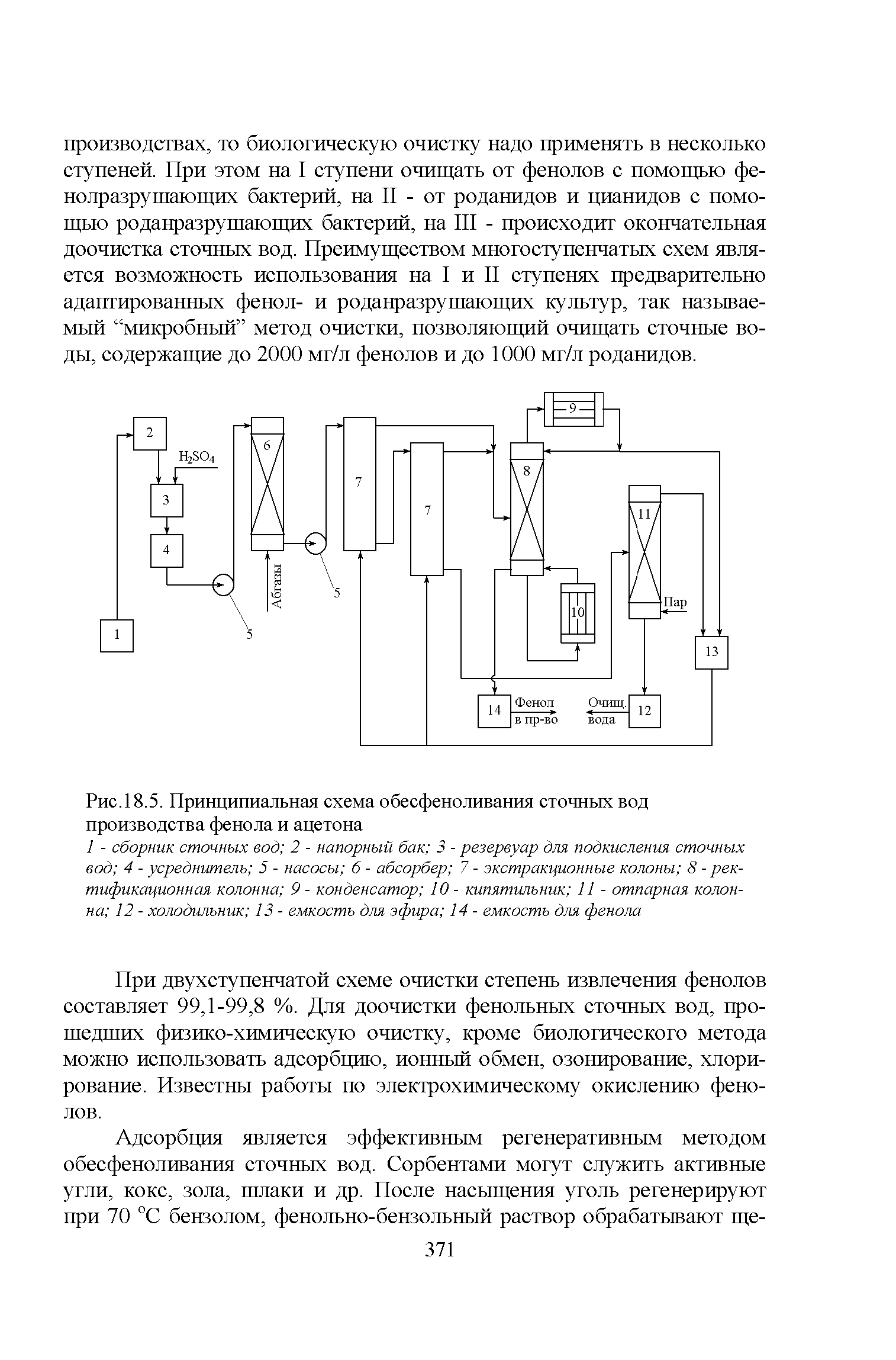

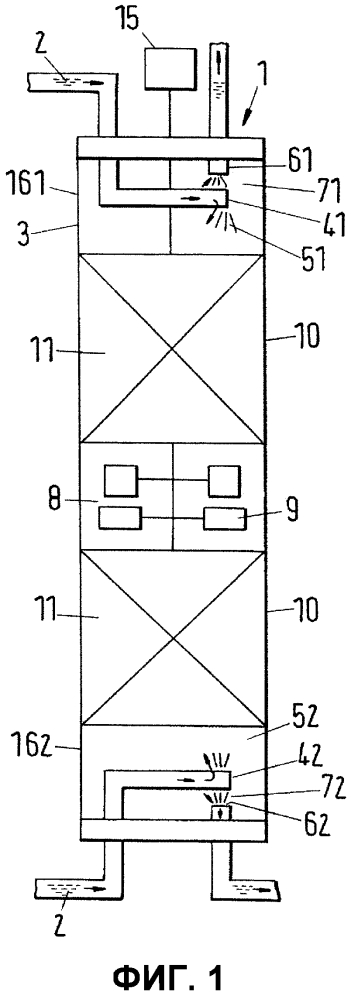

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Казанский национальный исследовательский технологический университет» (ФГБОУ ВО КНИТУ) Механический факультет (название института, факультета) Кафедра Машины и аппараты химических производств ОТЧЕТ по производственнойпрактике ____________________________________________________ ( название предприятия, организации, учреждения) на тему Оборудование блока чистки сточной воды от фенола (Экстракционная колонна) Выполнил студент Галиуллин Р.Р. (Фамилия И.О., подпись) Руководитель практики от предприятия, ________________________________________________ организации, (Фамилия И.О., подпись) учреждения Руководитель практики от кафедры Поникаров С.И. (Фамилия И.О., подпись) Казань 2020 г Содержание 1 Введение…………………………………………………………………………..3 2 Физико—химические основы процесса…………………………..5 3. Описание технологической схемы…………………………………..8 4. Описание основного оборудования…………………………….....12 5. Список литературы …....…19 6. Дневник практики……………………………………………..…………....20 1 ВведениеПроблема полной очистки производственных стоков от растворенных в воде органических веществ, в частности фенолов, является одной из наиболее важных и одновременно трудно решаемых. Несмотря на огромное число отечественных и зарубежных разработок, данную проблему нельзя считать решенной. Причин этому несколько. Во-первых, многообразие систем по химическому составу и условиям образования и существования требует проведения индивидуальных исследований для каждого конкретного случая, что не всегда возможно. Во-вторых, технология достаточно полной очистки воды, как правило, диктует соблюдение особых условий, которые трудно выполнимы на практике. В-третьих, многие эффективные способы глубокой очистки сопряжены с большими экономическими и ресурсными затратами, использованием дефицитных реагентов с последующей их регенерацией, утилизацией или захоронением отходов; и для некоторых предприятий все это выполнить очень сложно. Поэтому поиск новых эффективных способов очистки промышленных сточных вод является по-прежнему актуальным. В большинстве фундаментальных исследований по данной проблеме рассматриваются модельные системы, состоящие из воды и основной примеси - фенолов; при этом всей совокупности сопутствующих веществ не уделяется достаточного внимания. Методы очистки воды часто рассматривают отдельно для различных классов примесей: минеральных веществ, органических продуктов, растворенных газов и коллоидных растворов. Для снижения концентраций нефтепродуктов в воде до уровня ПДК применяют методы глубокой очистки, как правило, на заключительных стадиях водоочистки. 2 Физико—химические основы процесса Фенольные сточные воды образуются при производстве самого фенола кумольным методом, в лакокрасочной промышленности, где фенол является растворителем, при производстве синтетических смол, в коксохимическом и др. производствах. Указанные сточные воды содержат собственно фенол, а также его гомологи: одноатомные - крезол, ксиленол, двухатомные - гидрохинон, резорцин, пирокатехин. Глубокая очистка промышленных стоков от фенолов является наиболее трудоемкой задачей, т.к. ни одним из известных методов обезвреживания от фенолов не удается достичь, при сравнительно приемлемых технико-экономических показателях, требуемой степени очистки. В зависимости от категории водоема и вида фенолов их ПДК колеблется от сотых до тысячных долей мг/л. Поэтому самым эффективным средством предотвращения попадания фенолов в естественные водоемы является их выделение на локальных установках очистки и возврат очищенной воды в оборотную систему водоснабжения предприятия. Так, например, общезаводской сток фенольных вод на коксохимических заводах используется для тушения кокса, намечается тенденция к применению фенольных сточных вод в качестве хладоагента в закрытой теплообменной аппаратуре. Для очистки фенольных сточных вод применяют механические, физико-химические, химические, биологические методы. Прежде всего из воды удаляют смолы, концентрация которых перед поступлением воды на биологические очистные сооружения не должна превышать 25-35 мг/л. Очистку от смол осуществляют методами отстаивания, флотации и фильтрования; на фильтрах с кварцевым песком осуществляется наиболее глубокая очистка. Вследствие высокой концентрации фенолов в сточных водах промышленное применение нашли регенерационные методы - эвапорация и экстракция. Утилизация получаемых при этом фенолов (для производства смол, дубителей и др. продуктов) позволяет не только покрыть расходы на их извлечение, но при их концентрации в сточной воде более 3-4 г/л обеспечивает рентабельность очистки. Пароциркуляционный метод основан на извлечении фенолов из сточной воды с помощью острого водяного пара, циркулирующего в системе. Одновременно с фенолом при этом могут быть удалены крезолы, нафтолы, карбоновые кислоты и др. Отогнанные с паром вещества извлекают из него с помощью щелочи, если эти вещества являются слабыми кислотами, как например, фенол, или раствором кислоты, если являются слабыми основаниями. Метод эвапорации был впервые применен в США и Германии (метод Копперса). Перед очисткой сточных вод от фенола пароциркуляционным методом требуется предварительное удаление из воды. Они либо повышают рН воды, что способствует диссоциации фенолов и прекращению их отгонки в таком состоянии, либо понижают рН, отгоняясь вместе с фенолом, нейтрализуя раствор щелочи, который перестает поглощать фенол. Рассмотренным методом можно снизить содержание летучих с водяным паром фенолов до 150-200 мг/л, степень обесфеноливания составляет 80-90 %. В качестве его достоинств следует отметить: компактность установки, простоту эксплуатации, полную автоматизацию, отсутствие контакта сточной воды с реагентами. Недостатки: низкая эффективность обесфеноливания воды, значительный расход щелочи и водяного пара, потери фенола в процессе отгонки летучего аммиака. Экстракционный метод извлечения фенолов заключается в регенерации их с помощью различных органических растворителей: бутилацетата, диизопропилового эфира, бензола, бутилового спирта, диэтилового эфира, феносольвана (смеси бутилацетата с другими ацетатами или спиртами). Чаще применяется бензол (коэффициент распределения Кр=2,2), диизопропиловый эфир (Кр=45), феносольван (Кр=49). В состав установки экстракции входят отстойники, экстракторы, ректификационные колонны (для регенерации экстрагента), теплообменники и др. аппаратура. Достоинства метода: высокая, до 98 %, эффективность очистки, возможность извлечения нелетучих фенолов. Недостатки: высокая стомость очистки, громоздкое аппаратурное оформление. Доля расходов на экстрагент достигает 30 % в себестоимости очистки. 3 Описание технологической схемы и технологического процесса  Рис.1. Принципиальная схема обесфеноливания сточных вод производства фенола и ацетона 1 - сборник сточных вод; 2 - напорный бак; 3 - резервуар для подкисления сточных вод; 4 - усреднитель; 5 - насосы; 6 - абсорбер; 7 - экстракционные колоны; 8 - ректификационная колонна; 9 - конденсатор; 10 - кипятильник; 11 - отпарная колонна; 12 - холодильник; 13 – емкость для эфира; 14 - емкость для фенола На рис.1 приведена схема очистки фенольных сточных вод, образующихся в совместном производстве фенола и ацетона. Сточные воды, содержащие до 30 г/л фенола, подаются на локальную очистку, которая заключается в экстракции фенола диизопропиловым эфиром или ацетофеноном. Предварительно сточные воды подкисляются серной кислотой до рН=1, а затем направляются через усреднитель на орошение абсорбционной колонны для извлечения летучих веществ из абгазов. Экстракция фенола производится в пульсационных экстракционных колоннах с прерывистой подачей экстрагента. Соотношение эфира и сточных вод составляет 1:3, степень извлечения фенола из сточных вод при использовании диизопропилового эфира достигает 99,3 %, ацетофенона - 99,6 %. Экстракт, насыщенный фенолом, поступает на ректификацию в насадочную колонну для регенерации экстрагента. Пары эфира из колонны направляются в конденсатор, а затем в емкость эфира, откуда вновь возвращаются на экстракцию. Регенерированный фенол собирается в емкость и также направляются в производство. Обесфеноленная вода подвергается отпарке от эфира в отпарной колонне и после охлаждения в холодильнике сбрасывается в канализацию. Конечным этапом удаления фенолов является биологическая очистка. ПДК фенолов на биологическую очистку в аэротенках составляет 1000 мг/л, в биофильтрах - 100 мг/л. Процесс проводят по одно- или двухступенчатым схемам. Если в сточных водах присутствуют наряду с фенолами роданиды и цианиды, что имеет место в коксохимических производствах, то биологическую очистку надо применять в несколько ступеней. При этом на I ступени очищать от фенолов с помощью фенолразрушающих бактерий, на II - от роданидов и цианидов с помощью роданразрушающих бактерий, на III - происходит окончательная доочистка сточных вод. Преимуществом многоступенчатых схем является возможность использования на I и II ступенях предварительно адаптированных фенол- и роданразрушающих культур, так называемый "микробный" метод очистки, позволяющий очищать сточные воды, содержащие до 2000 мг/л фенолов и до 1000 мг/л роданидов. При двухступенчатой схеме очистки степень извлечения фенолов составляет 99,1-99,8 %. Для доочистки фенольных сточных вод, прошедших физико-химическую очистку, кроме биологического метода можно использовать адсорбцию, ионный обмен, озонирование, хлорирование. Известны работы по электрохимическому окислению фенолов. Адсорбция является эффективным регенеративным методом обесфеноливания сточных вод. Сорбентами могут служить активные угли, кокс, зола, шлаки и др. После насыщения уголь регенерируют при 70oС бензолом, фенольно-бензольный раствор обрабатывают щелочью и очищенный бензол вновь используют в процессе. Из регенерированного угля бензол отгоняют с водяным паром и уголь вновь используют для очистки воды. После 15 циклов адсорбции-десорбции уголь подвергают термической регенерации при 800oС. Метод адсорбции успешно используют для доочистки фенольных вод после установок экстракционного обесфеноливания. Для доочистки сточных вод коксохмических заводов применяют органические ионообменники - пермутит и вофатит. Иониты могут извлекать мешающие примеси, в частности, роданиды, тиосульфаты, цианиды. С помощью катионита КУ-2 в Н-форме из сточных вод удаляют фенолы, анионитом АН-2Ф в ОН-форме - роданиды, тиосульфаты, цианиды и др. соли. Перспективным методом доочистки фенольных сточных вод является озонирование. Процесс идет при рН=12, температуре 50-55oС, при этом концентрация фенолов снижается с 200-300 мг/л до 0,1-0,2 мг/л. 4 Описание основного оборудования Противоточная колонна Противоточная колонна (1) выполнена с возможностью протекания через нее двух или более жидкостей (2). Колонна включает в себя внутри одной общей емкости (3) первый вход (41) для первого жидкого подаваемого потока (51), расположенный в верхней части (161), второй вход (42) для второго жидкого подаваемого потока (52), расположенный в нижней части (162), первый выход (61) для потока (71) продукта, расположенный в верхней части (161), второй выход (62) для потока (72) побочного продукта, расположенный в нижней части (162). Колонна включает также секцию (8) перемешивания со средством (9) перемешивания, статическую секцию (10) с насадкой (11), коллектор (12) и/или распределитель (13). Внутри общей емкости (3) находится только одна секция (8) перемешивания и только одна или две статические секции (10). Секции (8) и (10) не расположены в верхней части или нижней части колонны. Технический результат: возможность эффективного экстрагирования систем с существенными изменениями физических свойств вследствие изменений концентраций по ходу экстракционного процесса и по высоте колонны, исключение формирования эмульсии и уноса. Фиг. 1 показывает схематический вид варианта осуществления противоточной колонны экстрагирования жидкости жидкостью в соответствии с настоящим изобретением, которая в целом отмечена ссылочной позицией 1. Экстракционная колонна 1 специально не ограничивается в ее форме, конструкции или составе, если иное не указано явно. Любой материал, который может быть изготовлен, может быть превращен в колонну 1. В целях экономии, корпуса колонн часто изготавливаются из стеклопластика (FRP, fiberglass reinforced plastic), нержавеющей стали, Сплава 20 или любого другого материала, подходящего для конкретного применения. Внутренние компоненты колонны для уменьшения первоначальных затрат могут быть изготовлены из полипропилена или других пластических масс, или из любых других материалов, включая металлы, в зависимости от требований способа. В одном варианте осуществления колонна 1 и ее компоненты изготавливаются из металлов, пластических масс, стекла или смесей перечисленного. Подходящие металлы включают в себя углеродистую сталь, нержавеющую сталь, никелевые сплавы, медные сплавы, титан и цирконий. Подходящие конструкционные полимеры включают в себя фторполимеры, такие как политетрафторэтилен (PTFE), поливинилиденфторид (PVDF) или сополимер этилена и тетрафторэтилена (ETFE); поливинилхлорид (PVC); а также полипропилены. Вариант осуществления, изображенный на Фиг. 1, показывает по существу вертикальную колонну 1, однако специалисту в данной области техники будет понятно, что возможны и другие ориентации колонны 1, если они технически целесообразны. Экстракционные колонны, а также их конструкция и работа хорошо известны в данной области техники, например, как описано в публикациях R.K. Sinnott, John Metcalfe Coulson, and John Francis Richardson, Chemical Engineering Design, Vol. 6, Coulson & Richardson's Chemical Engineering Series, 4th Ed. Published in 2005 by Elsevier (ISBN 0750665386) или T.C. Lo and M.H.I. Baird, Handbook of Solvent Extraction, edited by C. Hanson, published in 1991 by Krieger Pub. Co. (ISBN-13: 978-0894645464). Если явно не обозначено иное, для колонны 1 могут использоваться обычные строительные материалы и средства, а также компоненты и вспомогательные средства, и колонна 1 может эксплуатироваться в экстракционном способе обычным образом, как это известно в данной области техники. Колонна 1 выполнена с возможностью протекания внутри нее двух или более жидкостей 2 и включает в себя внутри одной общей емкости 3 первый вход 41 для первого жидкого подаваемого потока 51, второй вход 42 для второго жидкого подаваемого потока 52, первый выход 61 для потока 71 продукта, второй выход 62 для потока 72 побочного продукта, секцию 8 перемешивания, включающую в себя средство 9 перемешивания, статическую секцию 10, включающую в себя насадку 11, необязательно коллектор 12 и/или распределитель 13, причем внутри общей емкости 3 имеется только одна секция 8 перемешивания и только одна или две статические секции 10. Следует отметить, что необязательный коллектор 12 и/или распределитель 13 для простоты не показаны в варианте осуществления, изображенном на фиг.1, но показаны в варианте осуществления, изображенном на фиг.4. Жидкости 2 специально не ограничиваются, и каждая жидкость 2, каждый жидкий подаваемый поток 51-53, поток 72 побочного продукта и поток 71 продукта могут включать в себя одно или более органических соединений, растворители, воду или смеси перечисленного. Поток 71 продукта и поток 72 побочного продукта специально не ограничиваются, и для простоты изложения поток 71 продукта будет использоваться здесь для обозначения менее плотного потока, а поток побочного продукта будет использоваться для обозначения на чертежах более плотного потока, если конкретно не будет указано иное. Общая емкость 3 специально не ограничивается по своей форме или составу. В варианте осуществления, показанном на фиг. 1, она является цилиндрической по своей форме. Первый вход 41, второй вход 42, первый выход 61 и второй выход 62 являются обычными, как это известно в данной области техники. Местоположения входов 41 и 42 и выходов 61 и 62 внутри колонны 1 специально не ограничиваются. В варианте осуществления, показанном на фиг. 1, вход 41 и выход 61 располагаются в верхней части 161 колонны, а вход 42 и выход 62 располагаются в нижней части 162 колонны. Специалисту в данной области техники будет понятно, что обратная геометрия или другие комбинации находятся в области охвата настоящего изобретения. В варианте осуществления, показанном на фиг. 1, секция 8 перемешивания располагается внутри общей емкости 3 между двумя статическими секциями 10, которые также располагаются внутри общей емкости 3. Специалисту в данной области техники будет понятно, что возможны и другие расположения секции 8 перемешивания и двух статических секций 10. Например, в одном варианте осуществления секция 8 перемешивания находится ниже обеих статических секций 10, а в другом варианте осуществления секция 8 перемешивания находится выше обеих статических секций 10. В некоторых вариантах осуществления будет предпочтительным разместить статические секции 10 в тех частях колонны 1, в которых имеется небольшая разница в плотности жидкостей 2, а секцию 8 перемешивания разместить внутри той части колонны, в которой имеется значительное различие в плотности жидкостей 2. Секция 8 перемешивания включает в себя средство 9 перемешивания, которое является обычным для данной области техники и специально не ограничивается. Средство 9 перемешивания обеспечивает перемешивание жидкостей 2 внутри секции 8 перемешивания по мере того, как жидкости 2 проходят в противотоке через эту секцию 8. Параметры перемешивания проектируются так, чтобы уменьшить размер капелек жидкой фазы, диспергированных в другой непрерывной жидкой фазе. В некоторых вариантах осуществления средство 9 перемешивания включает в себя одну или более лопастных мешалок, диски, турбины или их комбинации. В конкретном варианте осуществления, показанном на фиг. 1, средство 9 перемешивания включает в себя две лопастных мешалки. Вращение вертикального вала средства 9 перемешивания создает перемешивание с невертикальным напором. Было показано, что перемешивание такими лопастными мешалками и т.п. производит конфигурацию чрезвычайно мелких рассеянных капелек в таких сборках. В одном варианте осуществления лопасти являются ненаклонными и устанавливаются вертикально для того, чтобы создать интенсивное перемешивание без придания жидкой смеси восходящего или нисходящего напора, позволяя тем самым жидкостям разделяться под воздействием силы тяжести вследствие их различной плотности. В варианте осуществления, показанном на фиг. 1, две лопастные мешалки вращаются посредством вертикального вала, соединенного с двигателем 15. Двигатель 15 является обычным, и в одном варианте осуществления он является электродвигателем с переменной скоростью. В большинстве случаев предпочтительными будут перемешивающие устройства с электрическим приводом. Во многих вариантах осуществления будет предпочтительно размещать двигатель 15 по существу выше колонны так, чтобы жидкие фазы не контактировали с уплотнениями вала двигателя. Такие варианты осуществления являются более легко обслуживаемыми, более долговременными и более безопасными из-за меньшей вероятности утечки. В менее предпочтительных вариантах осуществления, в которых двигатель 15 соединяется с перемешивающими устройствами посредством вала, проходящего через статическую секцию 10, будет предпочтительным использовать насадку 11 в форме тороида для того, чтобы облегчить проход вала. 5 Список литературы 1.Петров А.А., Бальян Х.В., Трощенко А.Т. Органическая химия. М., ВШ., 1969 2. Предельно допустимые концентрации вредных веществ в воздухе и воде. 2-е изд., -Л.: Химия, 1975. 3. Томилов А.П., Осадченко И.М., Фукс Н.Ш. Химическая Промышленность., 1972, №4, с. 267…271 4. Вишняков В.Г., Лохматова Т.Ф. Электрохимический метод очистки сточных вод. Обзоры по отдельным производствам химической промышленности. М., изд. НИИТЭХИМ, 1974, вып. 12 (62), с. 71…88 5. Звегинцева Г.В. Обзорная информация по химической промышленности СССР. М., изд. НИИТЭХИМ, 1970, вып. 13, с. 1…41 6. Эппель С.А., Бабиков А.Ф., Кочеткова Р.П. Гидродинамика и явления переноса в двухфазных дисперсных системах. Иркутск: Иркутский политехнический институт, 1989. С.54. 7. Зубарев С.В., Кузнецова Е.В., Берзун Ю.С., Рубинская Э.В. Применение окислительных методов для очистки сточных вод нефтеперерабатывающих и нефтехимических производств. М.: ЦНИИТЭНефте-хим,1987. 8. Эппель С.А., Бабиков А.Ф., Быргазова Л.М.,Кочеткова Р.П. //Гидродинамика и явления переноса в двухфазных дисперсных системах. Иркутск:Иркутский политехнический институт, 1989. С. 83. 6 Дневник практики

|