Обраб лавлением. Раздел 6 Обработка металлов давлением. Обработка металлов давлением

Скачать 1.25 Mb. Скачать 1.25 Mb.

|

|

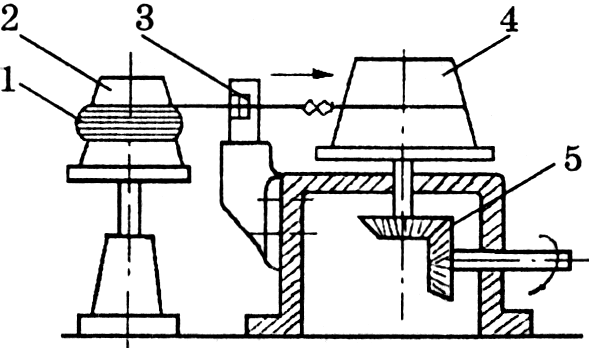

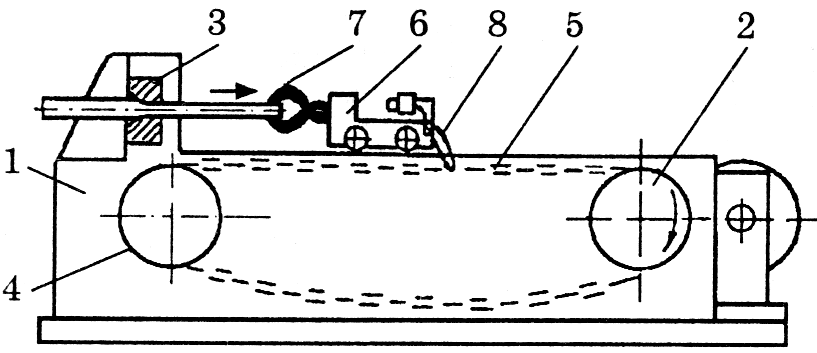

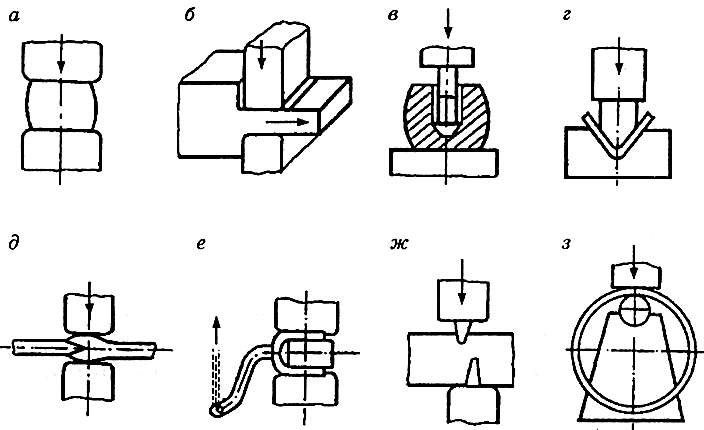

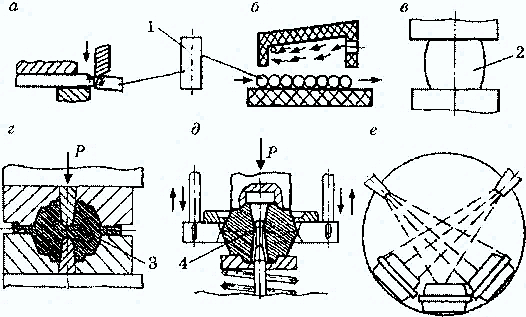

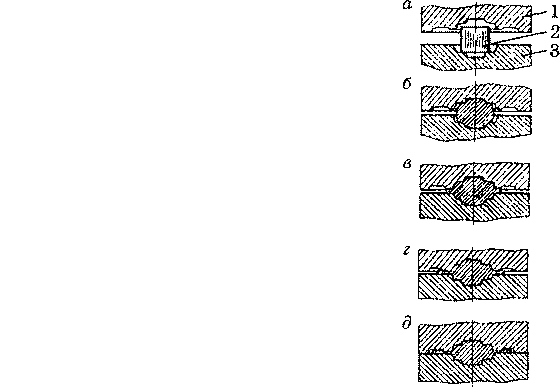

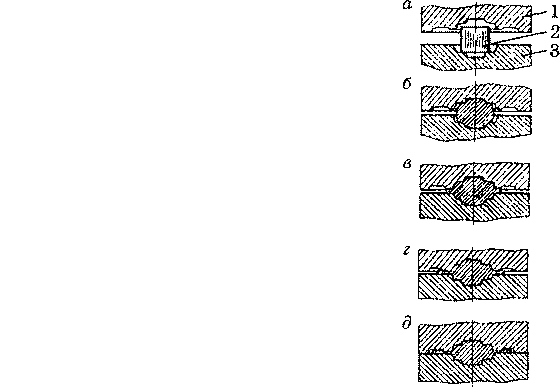

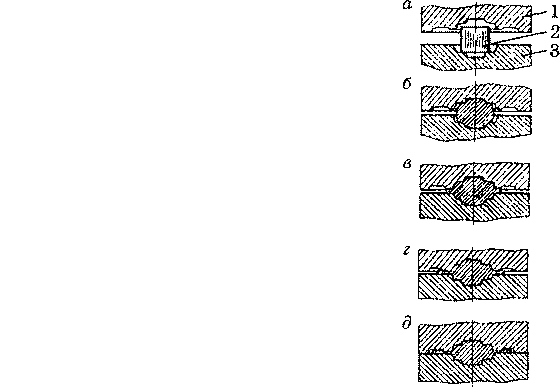

Рисунок 3 – Схема волочения прутка (а), трубы (б) и примеры профилей, получаемых волочением (в) В связи с тем, что на выходящем из волоки конце прутка или трубы пластическая деформация недопустима, величина деформации за один проход ограничена, и коэффициент вытяжки не должен превышать μ = 1,05–1,5, а сама она осуществляется в холодном состоянии. При волочении возникают силы трения между заготовкой и инструментом, что приводит к увеличению тягового усилия и, соответственно, мощности оборудования. Силы трения можно уменьшить, уменьшая шероховатость рабочей поверхности фильер, подавая смазку в зону деформации и накладывая ультразвуковые колебания. В связи с низким коэффициентом вытяжки обычно для получения необходимых размеров сечения заготовок процесс волочения повторяют многократно, а для восстановления пластичности металл, упрочненный волочением, подвергают промежуточному отжигу после одного-двух переходов. В настоящее время применяют волочильные доски со вставными фильерами из инструментальных сталей, твердых сплавов и технических алмазов. Волочение производят на волочильных барабанных и цепных станах. Барабанные станы (рис. 4) служат для волочения проволоки и прутков небольшого диаметра.  Рисунок 4 – Схема барабанного волочильного стана Исходную заготовку в виде бунта 1 укладывают на барабан 2. Предварительно заостренный конец проволоки пропускают через отверстие в волоке 3 и закрепляют на барабане 4, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 5. Кроме станов для однократного волочения, показанного на рис. 2, существуют станы для многократного волочения. Они имеют до 20 барабанов с установленными перед каждым из них волоками. Цепной волочильный стан (рисунок 5) состоит из станины 1, приводной звездочки 2, волокодержателя с волокой 3 и звездочки 4. Между звездочками 2 и 4 имеется бесконечная цепь 5, верхняя ветвь которой движется от волоки к приводной звездочке.  Рисунок 5 - Схема цепного волочильного стана Вращение приводной звездочки осуществляется электродвигателями через редуктор. По направляющим станины на катках передвигается тележка 6, снабженная крюком 8 для захвата цепи и клещами для захвата переднего конца заготовки 7, протягиваемой через волоку. Такие станы применяют для волочения относительно коротких прутков и труб длиной 5 – 10 м. Усилие волочения цепных волочильных станов 5 – 15 – МН, скорость волочения 10 – 20 м/мин. для сравнения усилие волочения барабанных станов 25 – 75 МН, скорость волочения 30 – 120 м/мин. Понятие ковки Ковкой называется способ обработки металла давлением под действием бойков молота (динамическое воздействие) или пресса (статическое воздействие) с использованием при надобности подкладного инструмента деформируется, постепенно приобретая заданные размеры и форму. Фасонные заготовки и детали, получаемое ковкой, называют поковкой. Поковки могут иметь самую разнообразную форму и массу от нескольких граммов до 350 т и более. Это могут быть гадкие и ступенчатые валы, втулки, скобы, крюки, роторы мощных гидротурбин, коленчатые валы двигателей. Для крупных деталей машин (от 2т до 250 т) ковка является единственно возможным способом изготовления. Большие поковки получают непосредственно из слитков, поковки средних и малых размеров – из прокатных заготовок квадратного и круглого сечения. Ковку применяют в условиях единичного и мелкосерийного производства. Так как этот процесс малопроизводителен и требует многократных перемещений заготовки между бойками. Заготовку куют между нижним (неподвижным) и верхним (подвижным) бойками молота или пресса. Контактирующие с заготовкой поверхности бойков и подкладных инструментов определяют направление деформации (течения) металла заготовки. В процессе ковки метал приобретает мелкозернистую структуру, его механические свойства улучшаются. Ковка бывает ручная и машинная. Ручная не имеет промышленного значения и применяется для создания авторских изделий или при реставрационных работах. В машиностроении используется машинная ковка на молотах и прессах. Приемы обработки, с помощью которых заготовке придается та или иная форма, называют операциями ковки. Основным универсальным инструментом ковки на всех видах оборудования являются бойки. Отдельные операции выполняют только бойками, остальные требуют применения различного подкладного инструмента. Операции ковки делятся на формоизменяющие и разделительные. Формоизменяющие – протяжка, вытяжка, осадка, высадка, раскатка, гибка, прошивка, выглаживание, закручивание, обкатка. Разделительные –рубка, надрубка. Схема основных операций машинной ковки показана на рисунке 1.  а – осадка; б – протяжка; в – прошивка; г – гибка; д – сварка; е – скручивание; ж – обрубка; з – раскатка Рисунок 1 – Схема основных операций машинной ковки Осадкой называется кузнечная операция, с помощью которой, уменьшая высоту заготовки, увеличивают ее поперечное сечение. В качестве инструмента применяются плоские бойки. Осадку не всей заготовки, а лишь ее части называют высадкой. Применяется в качестве основной операции при получении поковок с большими поперечными размерами при относительно небольшой высоте (диски, фланцы, плиты), или как предварительная операция перед прошивкой для уменьшения глубины прошивки или перед протяжкой слитков для определения дефектов металла. Протяжкой или вытяжкой называется операция, с помощью которой увеличивают длину и уменьшают поперечное сечение заготовки. Является очень трудоемкой операцией. Вначале куют на квадрат, что дает наибольшую скорость деформирования, после чего (если нужно) скругляют заготовку или формуют. Для протяжки заготовку кладут поперек бойков, передвигая ее и кантуя на 90° после каждого обжатия. Чтобы ускорить протяжку, применяют закругленные бойки и раскатки, увеличивающие удлинение за одно обжатие. Протяжкой получают поковки с удлиненной осью (валы, оси, тяги, рычаги). Для увеличения длины пустотелых трубных поковок за счет уменьшения наружного диаметра и толщины стенки применяется протяжка с оправкой. Раскатка является разновидностью вытяжки на оправке. Применяется для увеличения диаметров и высоты колец за счет уменьшения толщины стенки Прошивка – это операция, с помощью которой в заготовке получают отверстие с помощью специального инструмента, который называется прошивень. Для прошивания отверстий прошивень вбивают в заготовку приблизительно до половины ее толщины, затем заготовку переворачивают и пробивают отверстие насквозь; расширяют и выравнивают отверстие с помощью бочкообразной оправки. Для отделки применяют операцию выглаживания. Выглаживание крупных поковок производят легкими ударами бойка молота, мелкие поковки выглаживают гладилками. Для отделки применяют также подходящие обжимки. Гибка – это кузнечная операция, в результате которой заготовка принимает изогнутую форму. Для гибки нужен местный нагрев заготовки; для получения одинакового сечения по длине заготовки в месте изгиба предварительно делают высадку. Для гибки заготовку зажимают между бойками молота и по одному из концов наносят удары молота. Рубкой называется кузнечная операция, с помощью которой заготовку разделяют на части. Для рубки необходим специальный подкладной инструмент - кузнечный топор. Заготовку устанавливают на нижний боек, по месту раздела устанавливают топор и по нему наносят удары верхним бойком. После внедрения топора в заготовку на 2/3 ее высоту удары прекращают. Под заготовку подкладывают квадрат и наносят по месту рубки один удар, который окончательно разделяет заготовку с образованием обсечки. Преимущества и недостатки Преимущества ковки: высокие механические свойства металла по сравнению с литым; возможность получения крупных поковок массой 250 и более тонн, длиной 10 и более метров; сравнительно невысокие усилия деформирования при изготовлении крупных по массе поковок; применение универсальных машин и универсального инструмента приводит к уменьшению затрат при изготовлении различного типа поковок. Недостатки ковки: 1 низкая производительность; 2 большие припуски, допуски, напуски, что вызывает большой объем механической обработки. Горячая объемная штамповка: сущность, способы, преимущества перед свободной ковкой Горячая объемная штамповка – технологический процесс изготовления поковки в специальном инструменте - штампе путем пластической деформации исходной заготовки, которая заполняет полость инструмента, приобретая ее форму и размеры. Производительность штамповки в десятки раз больше, чем ковки, кроме того, при штамповке достигается значительно большая, чем при ковке, точность размеров и малая шероховатость поверхности. Так, нередко после штамповки изделия не требуют механической обработки. Однако штамповка выгодна лишь при массовом и крупносерийном производстве, когда окупаются затраты на изготовление сложных форм (штампов). Штамповка бывает горячей и холодной, объемной и листовой. Горячая объемная штамповка производится на молотах и ковочных машинах. Если при ковке течение металла направляется бойками и подкладными инструментами, то при штамповке оно ограничивается полостью штампа, и заготовка принимает форму этой полости (ручья). Штамповкой можно изготовлять весьма сложные поковки массой преимущественно до 100 кг (в отдельных случаях до 2 т). Штамповка на молотах – наиболее распространенный способ горячей штамповки. Штамп состоит из двух частей: верхней и нижней. Нагретая заготовка помещается в нижнюю полость штампа. При ударах верхней части штампа металл течет и заполняет ручей. Излишки металла выдавливаются из ручья в кольцеобразную полость, в результате чего образуется так называемый облой (заусенец), который обрезают затем в специальном обрезном штампе. По количеству ручьев штампы разделяют на одно- и многоручьевые. Одноручьевые штампы применяют для изготовления простых поковок и для штамповки заготовок, предварительно подготовленных ковкой. Многоручьевые штампы имеют заготовительные, штамповочные и отрезные ручьи. В заготовительных ручьях, находящихся по краям штампа, выполняются переходы протяжки или гибки, в штамповочных – придание заготовке нужной формы, в отрезных – отделение поковки от прутка (катаной заготовки). Заготовка поступает сначала в протяжной ручей, где протягивается, затем ее деформируют в подкатном ручье для утолщения на концах, далее передают в гибочный ручей, после чего штампуют сначала в предварительном, а затем в окончательном ручьях. В открытых штампах заусенец смягчает удар частей штампа, чем продляет срок их службы, препятствует выходу металла в зазор и лучше заполняет штамп, но при обрезке заусенца перерезаются волокна металла. Помимо штамповки с облоем, существует безоблойная штамповка в закрытых штампах из точных по объему заготовок. Последовательность технологического процесса изготовления деталей штамповкой. Последовательность технологического процесса изготовления деталей штамповкой (рисунок 1): Разделка проката на мелкие заготовки. Нагрев. Штамповка. Обрезка заусенца. Термическая обработка. Очистка от окалины. Правка. Калибровка.  а - резка заготовки на пресс-ножницах; б - нагрев заготовки; в - осадка заготовки; г - штамповка; д - обрезка облоя и прошивка отверстия; е - очистка поковки от окалины Рисунок 1 - Схема технологического процесса горячей объемной штамповки    а - начальная стадия; б - стадия осадки; в - одновременное течение металла в полость штампа и облой; г - заполнение углов; д - доштамповка Рисунок 2 - Схема заполнения полости штампа металлом В зависимости от типа оборудования различают горячую объемную штамповку: на молотах; на кривошипных горячештамповочных прессах (КГШП); на горизонтально-ковочных машинах (ГКМ); на фрикционных прессах; на гидравлических прессах и на специальных машинах (ковочных вальцах, ротационно-ковочных машинах и т. п.). Около 80 % штампованных поковок производят на универсальных паровоздушных штамповочных молотах (ПВШМ), кривошипных горячештамповочных прессах (КГШП) и горизонтально-ковочных машинах (ГКМ). Имеется тенденция к замене молотов прессами. Наиболее крупные изделия штампуют на гидравлических прессах усилием до 750 МН. Расширяется применение винтовых штамповочных пресс-молотов (ВШПМ) и горячештамповочных автоматов (ГША). Паровоздушный штамповочный молот, несмотря на присущие недостатки процесса ковки с его применением (шум, невысокая точность, передача сотрясений на близко расположенное оборудование и конструкцию здания) достаточно широко применяется в промышленности, так как динамическое воздействие на заготовку эффективно в случаях штамповки поковок сложной формы и при штамповке заготовок из труднодеформируемых сплавов. Так как получение при штамповке более сложных по конфигурации поковок требует более жесткого удара, энергия которого затрачивается только на деформирование металла. Поэтому падающие части имеют большую жесткость, а масса шабота в 20 раз больше массы падающих частей. Совпадение верхней и нижней части штампа обеспечивается наличием удлиненных регулируемых направляющих и креплением стоек молота непосредственно к шаботу. Паровоздушные штамповочные молоты изготавливаются восьми типоразмеров с массой падающих частей от 630 кг до 25 т. На молотах поковки изготавливаются с самыми низкими классами точности: Т4, Т5. Это обусловлено возможностью смещения частей штампа, отсутствием направляющих в конструкции штампа, ударным характером деформирования. Допускаемые отклонения от номинальных размеров поковки соответствуют припускам, поэтому также являются увеличенными. Кузнечные напуски имеют максимальные значения. Ввиду ударного характера работы молота в конструкции штампа нельзя использовать выталкиватели, поэтому для извлечения поковки из ручья штампа на вертикальных поверхностях поковок оформляются значительные штамповочные уклоны: наружные – до 7 0, внутренние – до 10 0. Радиусы закругления назначаются для облегчения течения металла, повышения стойкости штампа, обеспечения расположения волокон. Наиболее часто используются кривошипные горячештамповочные прессы. Выбор пресса осуществляется по номинальному усилию, которое составляет 6,7…100 МН. К особенностям конструкции пресса следует отнести жесткий привод, не позволяющий изменять ход ползуна, отсутствие ударных нагрузок. Жесткий привод не позволяет производить переходы, требующие постепенно возрастающего обжатия с кантованием, (протяжка, подкат). Для фасонирования заготовки могут быть использованы заготовительные ручьи: пережимной, гибочный. Поэтому при штамповке на прессах сложных заготовок, имеющих удлиненную форму в плане (шатуны, турбинные лопатки), фасонирование осуществляется ковочными вальцами, свободной ковкой, высадкой на горизонтально-ковочных машинах. Отсутствие ударных нагрузок позволяет не применять массивные шаботы, использовать сборную конструкцию штампов (блок-штампы). Поковки, полученные на прессах, характеризуются высокой точностью, которая достигается за счет снижения припусков на механическую обработку (в среднем на 20…30 % по сравнению с поковками, полученными на молотах) и допускаемых отклонений на номинальные размеры, снижения штамповочных уклонов в два – три раза. Наличие постоянного хода приводит к большей точности поковок по высоте, а жесткость конструкции пресса делает возможным применение направляющих колонок в штампах, что исключает сдвиг. Производительность труда повышается в среднем в 1,4 раза за счет однократности и повышения мощности деформирующих воздействий. В результате себестоимость поковок снижается на 10…30 %. Как показывают исследования, штамповка на прессах может быть экономически выгодной даже при загрузке оборудования на 35…45 %. При штамповке на прессах деформация глубже проникает в заготовку, что позволяет штамповать малопластичные материалы, применять штампы с разъемной матрицей с боковым течением металла. Оборудование для серийной штамповки объединяют в гибкие производственные модули, оснащенные роботами-манипуляторами и управляемые ЭВМ. |