Обраб лавлением. Раздел 6 Обработка металлов давлением. Обработка металлов давлением

Скачать 1.25 Mb. Скачать 1.25 Mb.

|

|

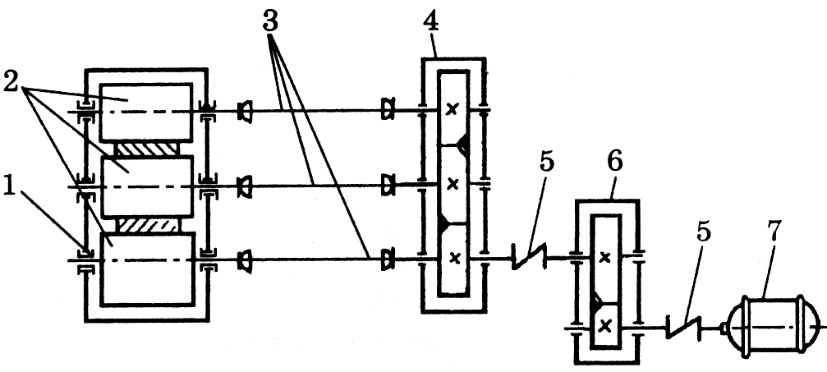

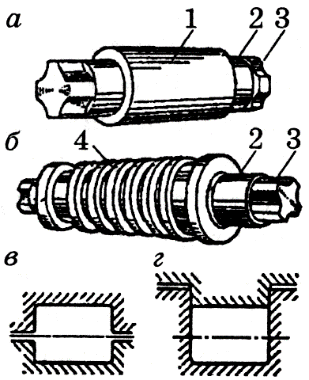

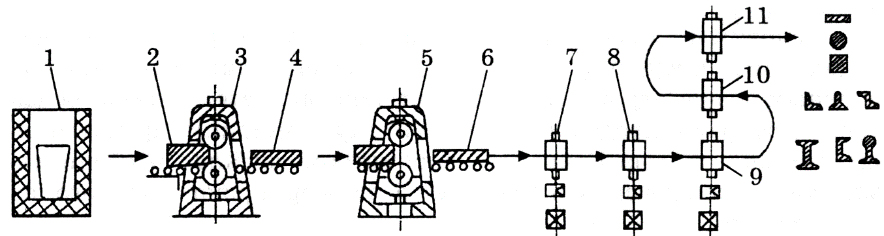

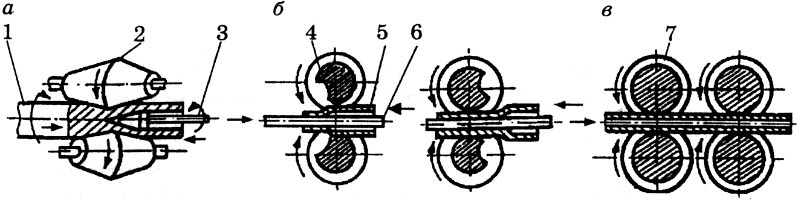

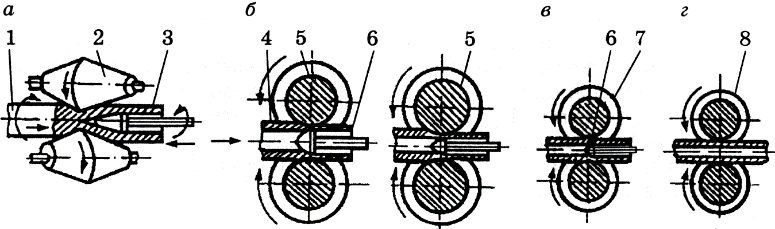

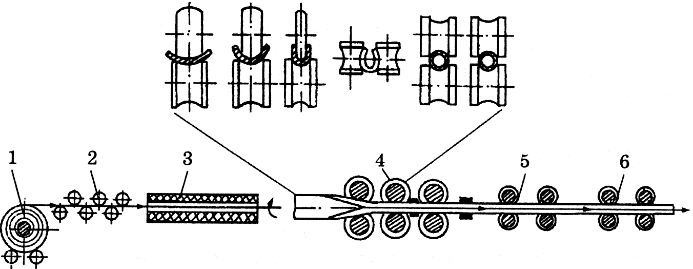

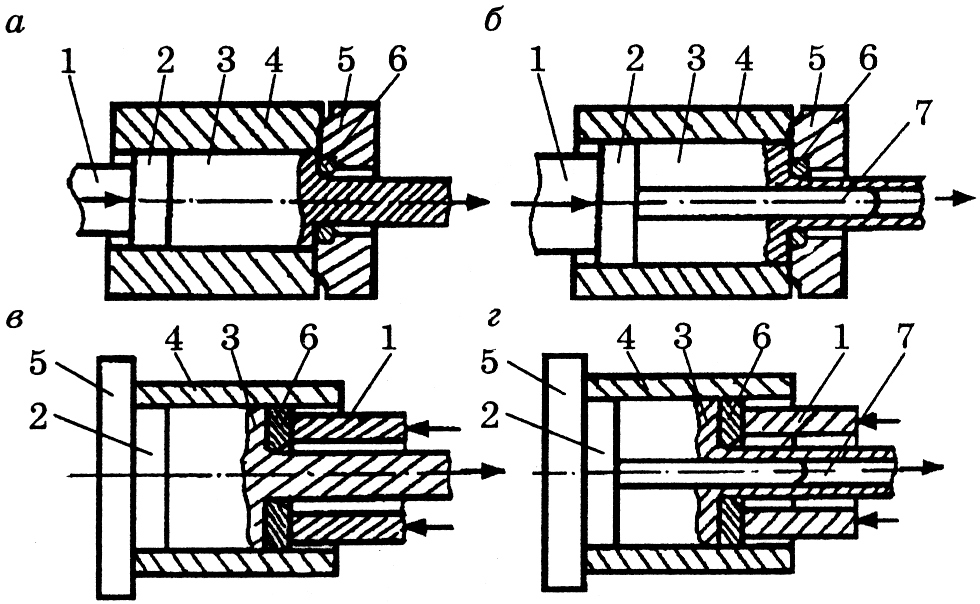

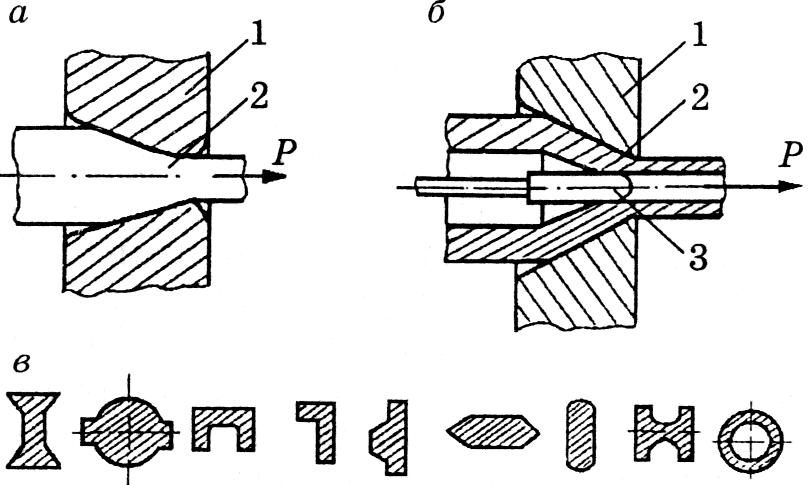

Рисунок 2 – Схема продольной прокатки Прокатные станы и валки Прокатным станом называется технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки и отделки (правки, обрезки кромок, резки на мерные изделия и пр.) и транспортировки. Оборудование, непосредственно связанное с деформацией прокатываемого металла в валках, называют рабочей клетью. В рабочей клети 1 в подушках с подшипниками расположены валки 2, вращательное движение на которые передается от главного электродвигателя 7 через редуктор 6, муфты 5, шестеренную клеть 4 и шпиндели 3 (рисунок 3).  Рисунок 3 – Кинематическая схема рабочей клети В зависимости от конструкции и расположения валков рабочие клети прокатных станов подразделяют на шесть групп (рисунок 4): 1 двухвалковые клети (дуо), которые бывают реверсивные (прокатка ведется в обе стороны) и нереверсивные; 2 трехвалковые клети (трио), которые чаще всего нереверсивные. Прокатка в таких клетях ведется вперед между нижним и средним валком и назад между верхним и средним. Различают клети трио сортовые – все валки приводные, имеющие одинаковый диаметр, и листовые – средний валок у которых меньшего диаметра и является холостым; при прокатке он прижимается то к верхнему, то к нижнему валку, за счет чего и получает вращение; 3 четырехвалковые клети (кватро), которые имеют четыре валка, расположенные друг над другом, и из них два рабочих валка меньшего диаметра и два опорных – большего диаметра. Различают листовые клети кватро, применяемые для прокатки толстых листов, полос и броневых плит, и клети кватро для прокатки рулонов. Последние применяются в станах холодной и горячей прокатки тонких листов, лент, полос, причем перед клетью может устанавливаться разматыватель рулонов, а сзади – моталка, создающая натяжение полосы. 4 многовалковые клети, которые имеют шесть и более валков. Благодаря жесткости и относительно малому прогибу опорных валков на этих клетях производится холодная прокатка тонких полос и узких лент с малым допуском по толщине. 5 универсальные, которые имеют горизонтальные и вертикальные валки: последние обеспечивают обжатие металла в поперечном направлении. Вертикальные валки располагаются, как правило, с передней стороны. 6 клети специальной конструкции, к которым относятся клети прокатных станов узкого назначения: колеснопрокатных, бандаже-прокатных, кольцепрокатных, шаропрокатных, станов для прокатки профилей переменного сечения.  а – двухвалковые; б – трехвалковые сортовые; в – трехвалковые листовые; г – четырехвалковые листовые; д –четырехвалковые для прокатки рулонов; е –многовалковая (шестивалковая); ж – многовалковая (двадцативалковая); з – универсальная; и – специальная (колеснопрокатная) Рисунок 4 – Классификация рабочих клетей В зависимости от назначения прокатные станы можно подразделять на следующие группы: заготовочные, рельсовые, толстолистовые, среднелистовые, тонколистовые, непрерывные листовые (широкополосные) и штрипсовые (производящие штрипс-заготовку для труб в виде полосы шириной до 300 мм). Основным параметром обжимных и сортовых станов продольной прокатки обычно является диаметр валков. Основным параметром листовых станов является длина бочек валка, которая определяет максимальную ширину прокатываемых листов и полос. Основным параметром трубных и специальных станов является максимальный размер прокатываемого на стане изделия. Инструментом для прокатки служат валки (рисунок 5), которые состоят из бочки 1, являющейся рабочей частью, шеек 2 и треф 3. Листовую сталь и ленту прокатывают в гладких цилиндрических, полосовую – в ступенчатых и сортовую сталь – в ручьевых валках.  а – гладкий валок, б – ручьевой валок, в – открытый, г – закрыты; 1 – гладкая бочка, 2 – шейка, 3 – треф, 4 – бочка с ручьями и типы калибров Рисунок 5 – Прокатные валки и типы калибров Углубления – ручьи в паре валков образуют калибр. Пара валков обычно имеет несколько калибров. Калибры бывают открытыми и закрытыми. Валки для прокатки изготавливают из заготовок, полученных литьем из отбеленного чугуна или выкованных из углеродистой и легированной стали с последующей механической обработкой. После соответствующей термообработки поверхность валка может иметь твердость от 200 до 800 НВ. В зависимости от вида выпускаемой продукции применяют различные схемы расположения технологического оборудования. На рисунке 6 приведена схема производства сортового проката.  Рисунок 6 – Схема прокатного производства сортового проката Исходная заготовка – стальные слитки массой до 60 т – нагревают в нагревательных колодцах 1 и подают на слитковоз, который привозит и укладывает слиток 2 на приемный рольганг блюминга 3, после прокатки на котором получают полупродукт квадратного сечения (от 140x140 до 400x400 мм), называемый блюмом 4. Блюм, двигаясь по рольгангу, проходит машину огневой зачистки, где производится зачистка поверхностных дефектов, и подается к ножницам, где режется на мерные заготовки. Далее блюм поступает, иногда после дополнительного нагрева, на заготовочный стан 5, где производится прокатка на блюмы сечением от 50x50 до 150x150 мм, и затем – непосредственно на сортопрокатный стан. Для получения требуемого профиля заготовка проходит ряд клетей. На рисунке 6 представлено полунепрерывное расположение клетей сортопрокатного стана. В первой группе (7, 8, 9) заготовка прокатывается непрерывно, т.е. находится в них одновременно, а во второй группе (10, 11) осуществляется последовательная прокатка. Полученный прокат требуемого профиля разрезают на заданную длину, охлаждают, правят в холодном состоянии, обрабатывают термически и удаляют поверхностные дефекты. Схема технологического процесса прокатки листов приведена на рисунке 7.  Рисунок 7 – Схема прокатного производства листового проката Нагретый слиток 1 массой до 50 т подается на обжимной универсальный стан– слябинг 2 для прокатки в слябы 3, которые имеют прямоугольное сечение размером от 90x1000 до 250x1800 мм и длиной 1,5 – 5,5 м. Процесс прокатки на слябинге в основном аналогичен процессу прокатки на блюминге. После 15-21 проходов металл поступает в машину огневой очистки для зачистки поверхностных дефектов, затем транспортируется к ножницам и далее – на листовые станы. Листовые станы состоят из двух групп рабочих клетей – черновой 4 и чистовой 5, расположенных друг за другом. По выходе из чистовой клети толщина листа достигает 4 мм, затем листы подвергают охлаждению, правке в листоправильных машинах, обрезке боковых кромок и резке на мерные длины или сматывают в рулон. Трубопрокатные установки различают по способу производства, размерам изготавливаемых труб и составу основного оборудования, которое в каждом конкретном случае располагается по определенному плану. Для производства бесшовных труб широко применяются установки с пилигримовым станом, с автоматическим станом и непрерывным станом. На рисунке 8 представлена схема производства бесшовных труб на установке с пилигримовым станом.  а – прошивной стан; б – пилигримовый стан; в – калибровочный стан Рисунок 8 – Схема прокатки бесшовных труб на трубопрокатной установке с пилигримовым станом: В качестве заготовок для производства бесшовных труб используют слитки, а также катаные заготовки. Процесс прокатки состоит из двух основных операций: прошивки отверстия в заготовке и прокатки прошитой заготовки. Прошивку выполняют на прошивном стане поперечно-винтовой прокатки двумя конусообразными рабочими валками 2, оси которых пересекаются под углом 6 – 12°. В валках такого стана заготовке 1 получает одновременно вращательное и поступательное движение. При этом в заготовке возникают радиальные растягивавшие напряжения, вызывающие течение металла от ее центра к периферии, в результате чего металл в центре заготовки доводится до состояния разрыхления, и заготовка сравнительно легко прошивается прошивнем (иглой) 3 с образованием трубной заготовки – гильзы, которая передается к пилигримовым станам. Рабочие валки 4 пилигримового стана вращаются в разные стороны с одинаковой скоростью. При этом направление вращения валков противоположно направлению подачи заготовки 5. Валки имеют переменный профиль, вследствие чего сечение калибра непрерывно изменяется при каждом обороте валков. При максимальном размере калибра заготовка с оправкой 6 продвигается в валки на величину подачи. После того, как валки сделают полный оборот и возвратятся в исходное положение, оправку с заготовкой поворачивают на 90° и снова подают в валки для обжатия. Этот цикл повторяется до получения трубы требуемого размера. В современных условиях применяется многовалковый калибровочный стан для одновременной калибровки и правки труб. Трубы после калибровки поступают на оборудование для отделки и контроля качества. На установках с пилигримовым станом получают трубы различного назначения: бурильные, насосно-компрессорные, нефте-, газо- и паропроводные из углеродистых и низколегированных сталей. Схема установки с автоматическим станом представлена на рис. 9. Прокатку заготовки 1, прошитой на прошивном стане, производят на неподвижной оправке в круглых калибрах 5. Толщина стенки трубы 4 зависит от просвета между калибром и оправкой 6. При получении требуемой толщины стенки наружный диаметр трубы уменьшается. Прокатку выполняют за два прохода с поворотом трубы на 90° после первого прохода. Для устранения неровностей, рисок, овальности и неравномерной толщины стенок полученную трубу обкатывают в обкатном стане и для получения заданных размеров пропускают через калибровочный стан. На этой установке получают трубы диаметром 60 – 426 мм с толщиной стенки 4 – 13 мм.  а – прошивной стан; б – автоматический стан; в – обкатной стан; г – калибровочный стан Рисунок 9 – Схема прокатки бесшовных труб на трубопроводной установке с автоматическим станом: Для получения сварных труб заготовкой служит горячекатаный штрипс в рулонах 1 (рис. 10), который своим передним концом сваривается с задним концом штрипса предыдущего рулона. Подача концов штрипсов к месту сварки производится при помощи тянущих роликов листоправильной машины 2. Непрерывный штрипс проходит через нагревательную печь тоннельного типа 3, где нагревается до температуры 1320 – 1400 °С.  Рисунок 10 – Схема производства труб непрерывной печной сваркой По выходе из печи штрипс обдувается сжатым воздухом, что повышает температуру кромок на 60 – 100 °С и сбивает окалину. Непосредственно за печью устанавливается многоклетьевой формовочно-сварочный стан 4, в клетях которого штрипс сворачивается в полный круг, кромки сжимаются и свариваются. В последующих клетях происходит обжатие трубы. Для получения трубы требуемого размера и качества поверхности она прокатывается в клетях редукционного 5 и калибровочного 6 станов. Собственно, процесс сварки кромок сформованной трубной заготовки представляет собой процесс кузнечной сварки, заключающейся в использовании способности к молекулярному сцеплению сдавливаемых поверхностей металлов, нагретых до высокой температуры. В ряде случаев применяют станы спиральной сварки труб, на которых трубы получаются посредством завивки штрипса по спирали и непрерывной сварки шва автоматической сварочной головкой. Прессование, его виды, сущность Прессование – способ обработки металлов давлением, при котором металл выдавливают из замкнутой полости через отверстие инструмента, называемого матрицей, в результате чего получают изделие с сечением по форме отверстия матрицы (рисунок 1).  Рисунок 1 – Примеры профилей, получаемых прессованием Заготовкой при прессовании служит слиток или прокат. Большое влияние на качество поверхности и точность прессованных профилей оказывает состояние поверхности заготовки. Поэтому заготовку чаще всего предварительно обтачивают на станке, а после нагрева поверхность ее тщательно очищают от окалины. Прессованием получают изделия разнообразного сортамента из цветных металлов (медь, свинец, алюминий, цинк, магний и др.) и их сплавов: прутки диаметром 3 – 250 мм, трубы диаметром 20 – 400 мм со стенкой толщиной 1,5 – 12 мм и другие профили (рис. 4). Из углеродистых сталей 20, 30, 40, 50, конструкционных 30ХГСА, 40ХН, коррозионностойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 10 – 160 мм со стенкой толщиной 2 – 10 мм, профили с полкой толщиной 2 – 2,5 мм и линейными размерами поперечных сечений до 200 мм. При прессовании металл подвергается всестороннему неравномерному сжатию, благодаря чему имеет высокую пластичность. Коэффициент, характеризующий степень деформации и определяемый, как отношение площади сечения заготовки к площади сечения прессуемого профиля, при прессовании составляет 10 – 50. К недостаткам прессования следует отнести значительные отходы, так как весь металл заготовки не может быть выдавлен из контейнера через отверстие матрицы, и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. При прессовании труб большого диаметра масса пресс-остатка может достигать 40% массы исходной заготовки. Инструмент при прессовании работает в очень тяжелых условиях, при высоких давлениях и температурах. Износ его уменьшают применением смазочных материалов, которые снижают коэффициент трения на поверхности контакта матрицы и деформируемого металла. В качестве смазки применяют графит, дисульфид молибдена и специальные виды жидкого стекла. Применение жидкого стекла при прессовании труб позволяет уменьшить трение и увеличить скорость выдавливания, предохраняя в то же время инструмент от перегрева. Прессование производится на гидравлических прессах с вертикальным или горизонтальным расположением плунжера. Наибольшее распространение получили горизонтальные гидравлические прессы, так как горизонтальное направление усилия дает возможность получить изделия неограниченной длины. Весь цикл прессования – от загрузки заготовки в нагревательное устройство до уборки готовых изделий – в прессах такого типа автоматизирован. Тех процесс прессования состоит из следующих операций: 1 подготовка заготовки к прессованию (удаление дефектов, разрезка на мерные длины); 2 нагрев заготовки – обязательно безокислительный (в индукторе или в ванне с расплавленными солями); 3 смазка – уменьшает потребное усилие и предотвращает быстрый износ матриц. Применяют в качестве матриц смесь машинного масла с графитом, жидкое стекло; 4 прессование; 5 отделка изделия (охлаждение, резка на мерные длины, правка). Различают прямое и обратное прессование. При прямом прессовании (рисунок 2, а) заготовку 3 помещают в контейнер 4, укрепленный на раме 5 пресса, в отверстие которой устанавливают матрицу 6. При движении пуансона 1 с пресс-шайбой 2 металл заготовки выдавливается через отверстие матрицы 6. При обратном прессовании (рисунок 2, в) заготовка помещается в глухой контейнер 4 и при прессовании остается неподвижной, а деформируемый металл при движении матрицы перемещается навстречу ей. Обратное прессование требует меньших усилий и остаток металла (пресс-остаток) от прессуемой заготовки меньше, чем при прямом, но техническое выполнение процесса для длинных заготовок проще при прямом прессовании.  Рисунок 2 – Схема прямого прессования сплошного (а) и полого (б) профиля; обратного прессования сплошного (в) и полого (г) профиля Для прессования труб и полых профилей необходимо предварительно в заготовке получить сквозное отверстие, которое в большинстве случаев прошивают на том же прессе. В процессе прессования (рисунок 2, б,г)металл заготовки 3 выдавливается пуансоном 1 в зазор между матрицей 6 и иглой 7. Волочение: сущность процесса, применяемый инструмент Волочение – процесс обработки давлением, при котором пластическая деформация заготовки в холодном состоянии осуществляется за счет ее протягивания через постепенно сужающееся отверстие в инструменте, называемом волокой или фильерой. Схема волочения прутка и трубы и примеры профилей, получаемых волочением, представлены на рисунке 3. Волочение труб можно производить без оправки и на оправке, когда требуется уменьшить наружный диаметр и толщину стенки. При этом могут применяться оправки, движущиеся вместе с трубой, жесткозакрепленные оправки (рис. 3, б)и плавающие, или самоустанавливающиеся. Волочение на оправках позволяет получить трубы высокой точности размеров и качество внутренней поверхности. При волочении площадь поперечного сечения заготовки уменьшается, а длина увеличивается. Поэтому количественно деформацию при волочении можно оценить коэффициентом вытяжки μ – м отношением полученной длины к исходной или отношением площади исходного поперечного сечения к конечному.  |