|

|

Обраб лавлением. Раздел 6 Обработка металлов давлением. Обработка металлов давлением

Понятие холодной штамповки

Под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации.

Основное достоинство холодной штамповки - отсутствие окисленного слоя на заготовках (окалины), что обеспечивает хорошее качество поверхности детали, достаточно высокую точность размеров.

Холодная штамповка подразделяется на объемную штамповку и листовую штамповку. В первом случае заготовкой служит сортовой, а во втором – листовой металл.

Такое подразделение целесообразно потому, что характер деформирования, применяемые операции и конструкции штампов для объемной и листовой штамповки значительно различаются между собой.

Холодная листовая штамповка

Холодная листовая штамповка является одним из наиболее прогрессивных и экономичных методов изготовления деталей. Детали, полученные листовой штамповкой, отличаются точностью размеров, взаимозаменяемостью, и в большинстве случаем не требует дальнейшей механической обработки, имеют высокую прочность и жесткость при малом весе и малом расходе материала.

Штамповка позволяет из листового материала изготавливать самые разнообразные детали малой массы, но большой прочности и жёсткости. Широко используется в авиастроении, в производстве автомобилей и тракторов – корпуса, фланцы, крышки, стенки, шасси, рамы, платы, шестерни и др. плоские и изогнутые детали.

Исходная заготовка обычно имеет толщину не более 10 мм.

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60%Сu, алюминий и его сплавы, магниевые сплавы, магниевые сплавы, титан, и др.

К преимуществам листовой штамповки относятся:

возможность получения деталей минимальной массы при заданных прочности и жёсткости;

достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием;

сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30-40 тыс. деталей в смену с одной машины);

хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразна и в массовом, и в мелкосерийном производстве.

Холодная деформация приводит к упрочнению металла, поэтому иногда приходится делать отжиги. Как правило, при листовой штамповке пластические деформации получает лишь часть заготовки. При листовой штамповке применяется специальный инструмент для каждой операции и размера изделия. Это матрицы и пуансоны соответствующей формы.

Используются кривошипные прессы и гидравлические прессы (для толстых листов). Разработаны методы высокоскоростной листовой штамповки с использованием энергии взрыва или электрического разряда.

Операции листовой штамповки делятся на разделительные (заготовка разрушается) и формообразующие (разрушение недопустимо).

Формообразующие операции не допускают разрушения заготовки в процессе деформирования. Разделительные операции (резка) предполагают, что заготовка разрушается в результате пластического деформирования.

Резка – отделение одной части материала или заготовки от другой по замкнутому или незамкнутому контуру.

Разделительными операциями являются вырубка и пробивка. Они выполняются по одной схеме (рисунок 1), но вырубка формирует внешний периметр заготовки, а пробивка – внутренний. Разделительными операциями являются вырубка и пробивка. Они выполняются по одной схеме (рисунок 1), но вырубка формирует внешний периметр заготовки, а пробивка – внутренний.

1 – пуансон; 2 – заготовка; 3 – матрица; 4 – прижим

Рисунок 1 - Схема пробивки

Штамп состоит из пуансона и матрицы. От их острых кромок начинается развитие трещин. Трещины встречаются, и часть заготовки отделяется.

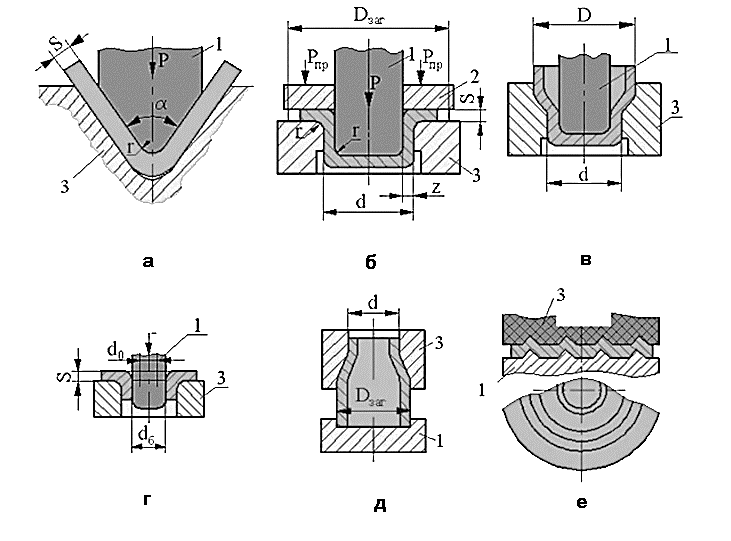

Формообразующими операциями являются: гибка, отбортовка, обжим, вытяжка и формовка (рисунок 2).

а – гибка; б, в – вытяжка; г – отбортовка; д – обжим; е – формовка;

1 – пуансон; 2 – прижим; 3 – матрица

Рисунок 2 – Формообразующие операции листовой штамповки

– вытяжка – получение объемного изделия из плоской заготовки;

– формовка – изменение формы детали или заготовки путем местных деформаций различного характера.

Пуансон и матрица для вытяжки имеют скругленные кромки. Прижим исключает образование складок на фланце. При вытяжке можно уменьшать толщину стенки примерно в 2 раза, но дно изделия останется такой же толщины.

Холодная объемная штамповка

Холодную объемную штамповку выполняют на прессах или специальных холодноштамповочных автоматах.

Основные разновидности холодной объемной штамповки – холодное выдавливание, холодная высадка, чеканка и холодная объемная формовка.

При холодном выдавливании, которое подобно прессованию, заготовку помещают в полость, из которой металл выдавливают в отверстие, имеющееся в рабочем инструменте.

Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штамповках. Рабочими частями штампов являются пуансон (подвижен) и матрица (неподвижная часть формы).

Рисунок 3 - Прямое выдавливание

Различают прямое, обратное, боковое и комбинированное выдавливание.

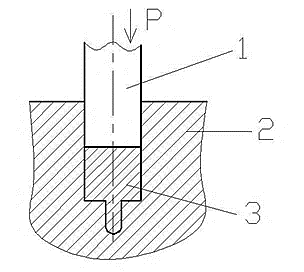

При прямом выдавливании (рисунок 3) металл 3 вытекает в отверстие, расположенное в данной части матрицы 2, в направлении, совпадающим с направлением движения пуансона 1.

Рисунок 4 - Обратное выдавливание

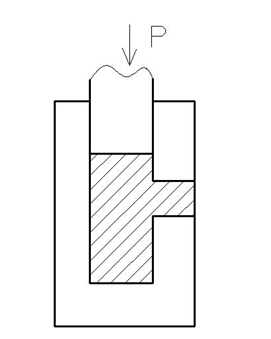

При обратном выдавливании направление течения металла противоположено направлению движения пуансона относительно матрицы (рисунок 4).

Наиболее часто встречающейся схемой обратного выдавливания является схема, при которой металл может вытекать в кольцевой зазор между пуансоном и матрицей.

По такой схеме изготавливают полые детали типа труб (корпуса тюбиков), экраны радиоламп, корпуса конденсаторов и т.д.

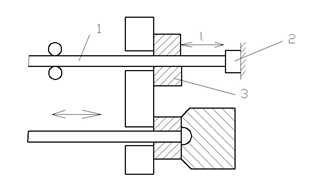

При боковом выдавливании металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с направлением движения пуансона (рисунок 5).

Рисунок 5 - Боковое выдавливание

Таким образом можно получить детали типа тройников, крестовин и т.д.

В этом случае, чтобы обеспечить удаление заготовки после штамповки, матрицу выполняют в состоящей из двух половинок с плоскостью разъема совпадающей с плоскостью, в которой расположены осевые линии заготовки и полученного отростка.

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким из рассматриваемых схем холодного выдавливания.

Основной положительной особенностью выдавливания является возможность получения без разрушения заготовки весьма больших степеней деформации для таких металлов как медь и алюминий, обладающих высокой пластичностью К>100 (стенка толщиной 0.1 – 0.2 мм при диаметре тубы 20 -40 мм).

Холодную высадку выполняют на специальных холодновысадочных автоматах. Штампуют от прутка или проволоки (рисунок 6).

Рисунок 6 - Холодная высадка

Пруток 1 подается до упора 2, поперечным движением ножа 3 отрезается заготовка требуемой длины и последовательно переносится с помощью специального механизма в позиции штамповки, на которых из заготовки поучают деталь.

Высадка головки детали за один удар пуансона обеспечивается при l ≤ (2,5 – 2,8) d. При l ≤ (3,5 – 5,5) d – за два удара, и при l > (6 – 8) d – за три удара.

На холодновысадочных автоматах штампуют заготовки диаметром 0.5 – 40 мм из черных и цветных металлов. Получают такие детали как болты, винты, заклепки, гвозди, шарики, ролики и т.д. Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла

95% (только 5% металла идет в отход).

Холодная формовка в открытых штампах заключается в предании заготовке формы детали путем заполнения полости штампа металлом заготовки. Схема холодной формовки аналогична схеме горячей объемной штамповки.

Объемной формовкой изготавливают пространственные детали сложных форм, сплошные и с отверстиями.

Холодная объемная формовка требует значительных удельных усилий вследствие высокого сопротивления металла деформированию в условиях холодной деформации и упрочнения металла в процессе деформации.

Упрочнение сопровождается снижением пластичности металла. Для облегчения процесса деформирования оформление детали расчленяется на переходы, между которыми заготовку подвергают рекристаллизационному отжигу. Каждый переход осуществляют в специальном штампе, а между переходами обрезают облой для уменьшения усилия деформирования и повышения точности размеров деталей.

Заготовкой служит полоса или пруток, причем процесс штамповки может осуществляться непосредственно в полосе или прутке или из штучных заготовок.

В качестве оборудования используют прессы, однопозиционные и многопозиционные автоматы. Применяются в крупносерийном и массовом производстве.

Чеканка – образование рельефных изображений на деформируемом материале.

Чеканка осуществляется в закрытых штампах на чеканочных фрикционных и гидравлических прессах.

|

|

|

Скачать 1.25 Mb.

Скачать 1.25 Mb.