Конспект лекций. Бакалавриат. Нефтегазовое дело. Основы нефтегаз. Образовательная программа 6В07203 Нефтегазовое дело Горный факультет Кафедра Разработка месторождений полезных ископаемых

Скачать 3.79 Mb. Скачать 3.79 Mb.

|

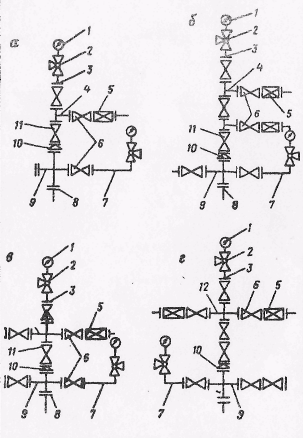

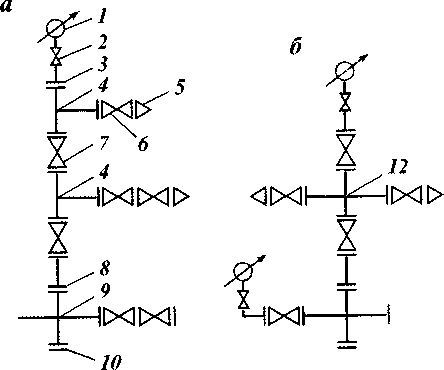

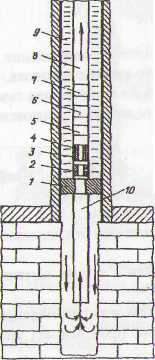

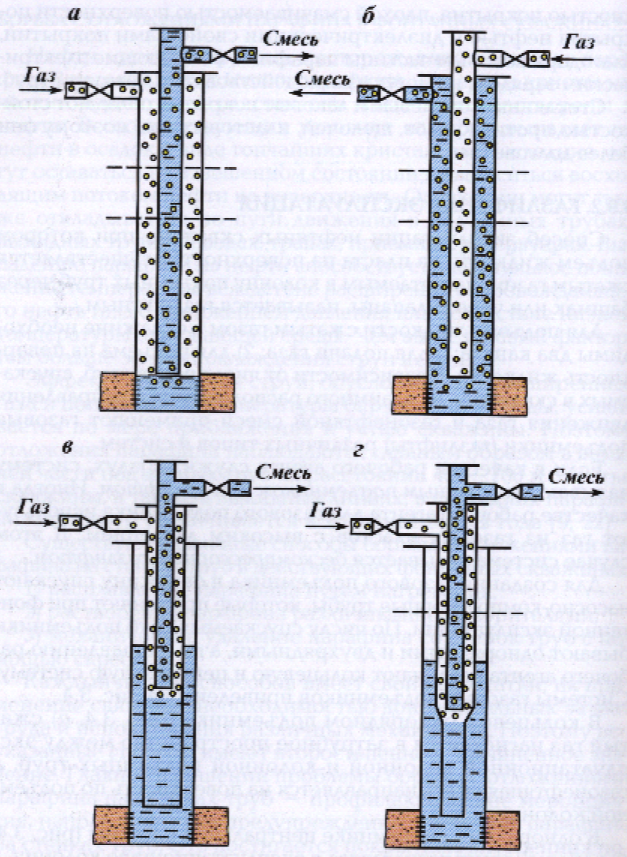

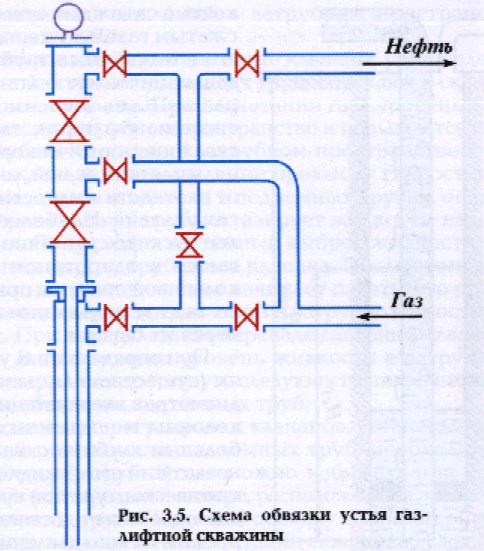

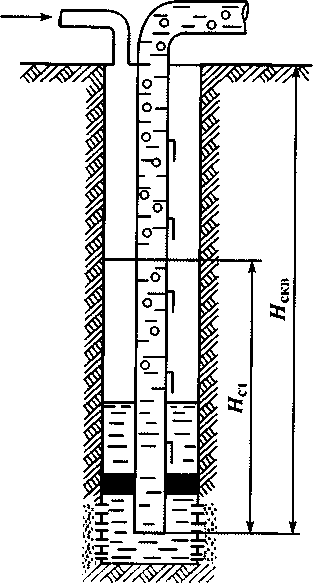

Особенности эксплуатации с помощью центробежного насоса с электроприводом Центробежный насос с электрическим приводом – устройство, которое распространено не так хорошо, как предыдущая разновидность, однако отличается внушительными показателями по количеству получаемой нефти и газа. Свыше 80% общего объема добычи нефти и газа по стране приходится именно на скважины с таким оборудованием. Такой насос представляет собой удлиненную конструкцию небольшого диаметра, которая способна функционировать в агрессивных средах. В состав насоса входит погружной аппарат, линия кабеля, НКТ, оборудование, которое устанавливается для устья, а также наземная техника для управления. Центробежный насос с электрическим приводом – устройство, которое распространено не так хорошо, как предыдущая разновидность, однако отличается внушительными показателями по количеству получаемой нефти и газа. Свыше 80% общего объема добычи нефти и газа по стране приходится именно на скважины с таким оборудованием. Такой насос представляет собой удлиненную конструкцию небольшого диаметра, которая способна функционировать в агрессивных средах. В состав насоса входит погружной аппарат, линия кабеля, НКТ, оборудование, которое устанавливается для устья, а также наземная техника для управления.К ключевым узлам относятся следующие элементы: Сам насос, который состоит из нескольких секций и ступеней, а также колес и стальной трубы. Электрический мотор погружного типа, который заполняется маслом. Защита от воздействия влажности: она находится между двумя предыдущими элементами, защищая электромотор и передавая вращательный момент на насос. Кабель для подачи электричества от подстанции. Его структура должна быть защищена бронированным слоем, на земле до уровня спуска его сечение должно иметь круглую форму, а от погружного элемента – плоскую. К дополнительному оборудованию, используемому в этом случае для эксплуатации нефтяных и газовых скважин, относятся следующие элементы: Газовый сепаратор, который эксплуатируется с целью уменьшить объем поступающих газов в насосное оборудование. В случае, если понижать этот показатель нужды нет, то можно применять вместо сепаратора обычный модуль для подачи жидкости в насос. Система термического типа с манометром (ТМС). Она сочетает функции измерения температурного режима и показателей давления внутри среды, в которой в настоящее время находится электронасос. Кроме указанных элементов, колонна труб НКТ должна быть оснащена парой клапанов – сливным и обратного хода. Они установлены над насосом. Клапан обратного хода применяется в системе насоса для подачи жидкости в НКТ перед началом функционирования насосной станции. Этот клапан также не дает жидкости пролиться вниз из-за высокого давления. Что касается сливного клапана, то этот элемент устанавливается над предыдущим и применяется для слива жидкостей, который необходимо осуществить перед поднятием наверх оборудования. Достоинства электрических центробежных насосов достаточно обширны и выделяют их по сравнению с глубинными аналогами штангового типа: Легкость конструкции наземной техники, а также упрощенная схема ее функционирования. Возможность откачивать большие объемы жидкости из ствола нефтяной или газовой скважины. Возможность успешной эксплуатации на большой глубине (более 3 км). Длительное время эксплуатации и минимальные нужды в ремонте, а также долгие промежутки действия между плановыми ремонтными работами. Исследования внутри нефтяной и газовой скважины могут быть осуществлены без поднятия оборудования на поверхность. Повышенная легкость процесса удаления парафиновых отложений, которые оседают на стенках НКТ. Эксплуатация электрических центробежных насосов погружного типа возможно в скважинах, которые имеют определенный угол наклона, а также горизонтальное строение. Кроме того, они могут эксплуатироваться в скважинах с высокой обводненностью, в скважине с высоким содержанием брома в воде, а также для откачки растворов на основе кислот и солей. На современном рынке существуют разновидности, которые могут функционировать в одной скважине на разных уровнях с обсадными колоннами. В ряде случаев центробежные погружные насосы могут эксплуатироваться и для откачки воды из пластов горной породы, чтобы поддержать нужный уровень давления в них. Таким образом, спектр эксплуатации электрических насосов погружного типа для обеспечения работы скважины представляет собой наиболее широкую область, и оборудование данного вида может эксплуатироваться наиболее эффективно. Лекция 11 Тема: Способы эксплуатации нефтяных и газовых скважин. Фонтанная и газлифтная эксплуатации. Эксплуатация глубиннонасосными установками. Эксплуатация винтовыми насосами. Подъем из скважин продукции пласта (нефти, воды, газа) осуществляется за счет собственной энергии нефтесодержащего пласта или за счет дополнительной энергии, вводимой в пласт, например, при поддержании пластового давления, или энергии, передаваемой жидкости в скважине при подъеме продукции пласта на поверхность газлифтом и насосом. В зависимости от способа использования пластовой энергии определяется состав и тип оборудования, применяемого для подъема нефти и газа из пласта. Разнообразие применяемого оборудования обусловлено различными условиями добычи нефти: разным характером и количеством пластовой энергии, разнообразием отборов жидкости и глубин, с которых она поднимается, характеристик нефти, коллекторов, климатических условий, степени обустройства промыслов, наличием энергетической, ремонтной и других баз. При всех методах добычи продукция пласта поднимается на какую-то высоту в стволе скважины за счет пластовой энергии, т.е. во всех случаях используется пластовая энергия. Иногда этой энергии, хватает на подъем жидкости выше устья, и тогда при установке на устье фонтанной арматуры продукция пласта отводится в промысловую сеть. Если пластовой энергии на интенсивное фонтанирование не хватает, тогда добавляется энергия сжатого газа, или электроэнергия, приводящая в действие центробежный насос, или теплота при термолифте. В настоящее время на промыслах широко применяются оборудование для фонтанных скважин, скважинные центробежные насосы с электроприводом, штанговые насосы, расширяется применение компрессорного газлифта, винтовых насосов с электроприводом, гидропоршневых насосов (с гидроприводом). Фонтанная эксплуатация. Определение условий фонтанирования скважин. Способ эксплуатации скважин, при котором подъем нефти или смеси нефти с газом от забоя на поверхность осуществляется за счет природной энергии, называется фонтанным. Если давление столба жидкости, заполняющей скважину, меньше пластового давления и призабойная зона не загрязнена (ствол скважины сообщается с пластом), то жидкость будет переливаться через устье скважины, т. е. фонтанировать. Фонтанирование может происходить под влиянием гидростатического напора или энергии расширяющегося газа, или того и другого вместе. В большинстве случаев главную роль в фонтанировании скважин играет газ, содержащийся вместе с нефтью в пласте, т.е. газ полностью растворен в нефти и в пласте движется однородная жидкость. При эксплуатации скважины, пробуренной на такой пласт, свободный газ из нефти начинает выделяться лишь в подъемных трубах и на такой глубине, где давление ниже давления насыщения нефти газом. В этом случае подъем нефти в скважине будет происходить за счет гидростатического напора и энергии сжатого газа, проявляющейся только в верхней части скважины. На глубине, соответствующей давлению насыщения нефти газом, газ начинает выделяться из нефти в виде мельчайших пузырьков. По мере продвижения вверх пузырьки газа испытывают все меньшее давление, в результате чего их объем увеличивается, а плотность смеси жидкости и газа начинает снижаться. Общее давление столба газожидкостной смеси на забой скважины становится меньше пластового, что вызывает самоизлив нефти, т. е. фонтанирование скважины. При всех способах эксплуатации, в том числе и при фонтанном, подъем жидкости и газа на поверхность происходит по трубам небольшого диаметра, спускаемым в скважины перед началом их эксплуатации. Эти трубы называются насосно-компрессорными (НКТ). В зависимости от способа эксплуатации их также называют фонтанными, компрессорными, насосными, а также подъемными (лифтовыми). Наземное оборудование К наземному оборудованию относятся колонная головка и фонтанная арматура. На устье законченной бурением скважины устанавливается колонная головка, соединяющей на поверхности окончания обсадных колонн и герметизирующей межколонное пространство. На колонной головке крепится арматура для фонтанных скважин. Арматура состоит из трубной головки и фонтанной елки (рис. 3.1.1). Трубная головка монтируется непосредственно на колонной головке и предназначается для подвески колонны НКТ и герметизации на устье межтрубного пространства. Трубная головка должна обеспечивать проход жидкости или в межтрубные пространства, контролировать давления в них и выполнять необходимые исследования скважины. Фонтанная елка монтируется на трубной головке и предназначается для направления отбираемых из скважины жидкости и газа в манифольд, регулирования и контроля за работой фонтанной скважины. Основными деталями и узлами арматуры являются крестовина 1, имеющая два боковых отвода, тройник 2, имеющий один боковой отвод, катушка или переводник 3, запорное устройство 4, фланец под манометр или буфер 5, кран 6, манометр 7, дроссель 8, ответный фланец 9. Крестовина и тройник позволяют отводить добываемую смесь к манифольдам или иметь сообщение с одним из межтрубных пространств. Катушка или переводник трубной головки служат для подвески НКТ или для перехода с одного размера деталей арматуры на другой. Манифольды имеют запорные устройства, регулируемый штуцер, предо хранительные клапаны, крестовины, тройники, вентили для сброса давления и подсоединения приборов и т. д. Запорные устройства служат для полного перекрытия или полного открытия проходного сечения ствола или отвода. Регулировка параметров потока неполным закрытием запорного устройства не допускается. Для регулировки параметров потока и, следовательно, режима работы скважины используются специальные узлы - дроссели (штуцера). Дроссель имеет корпус, в который вставлена стационарная или сменная втулка с небольшим по диаметру отверстием. Через отверстие втулки проходит вся продукция скважины. Подбором отверстия регулируют дебит скважины. Детали и узлы арматуры соединяются между собой резьбой, фланцами с уплотнениями или хомутами. По этому признаку арматура делится на резьбовую и хомутовую (или бугельную). Вертикальная, стволовая часть елки может иметь отводы в одну сторону (через тройники) или в две стороны (через крестовины). По этому признаку арматура делится на тройниковую (рис. 3.1.2, а, б) и крестовую (рис. 3.1.2, в, г) [10].  Рис. 3.1.2. Типовые схемы фонтанной арматуры: I - манометр; 2 - запорное устройство к манометру; 3 - фланец под манометр; 4 - тройник; 5 -дроссель; 6 - запорное устройство отвода; 7 -буфер; 8 - ответный фланец; 9 - крестовина, устанавливаемая на колонной головке; 10 - переводник трубной головки; 11 - стволовое запорное устройство; 12 - крестовина елки Основные параметры арматуры - диаметр проходного сечения стволовой части фонтанной елки и рабочее давление, на которое рассчитана арматура. В соответствий с технической документацией установлены рабочие давления Рраб = 14, 21, 35, 70, 105 МПа. Давление испытания принято (на основании опыта проектирования и применения арматуры) для рабочих давлений от 7до 35 МПа равным 2 Рраб , а для давлений от 70 до 105 МПа- 1,5 Рраб . ГОСТом установлены типовые схемы арматуры - тройниковые и крестовые. У тройниковой арматуры при двух боковых отводах верхний является основным рабочим отводом. При выходе его деталей из строя закрывается стволовое запорное устройство и жидкость или газ направляются по нижнему отводу без остановки работы скважины. Это удобно при необходимости ремонта верхнего отвода. Но расположение отводов по вертикали (один над другим) увеличивает высоту арматуры, что усложняет ее обслуживание. Тройниковую арматуру рекомендуется использовать при низких и средних давлениях. Для средних и высоких давлений ГОСТ рекомендует применять крестовую арматуру. Крестовая арматура значительно ниже тройниковой, что облегчает ее обслуживание. Общая высота арматуры при крестовой схеме и наличии дублирующих стволовых запорных устройств меньше, чем высота тройниковой арматуры. К недостаткам крестовой арматуры относится то, что при выходе из строя одного из отводов необходимо закрывать нижнее стволовое запорное устройство, а следовательно, останавливать скважину. При исследовании скважин часто необходимо устанавливать над фонтанной елкой лубрикатор для спуска того или иного прибора. Для этой цели в тройниковой и крестовой арматуре предусмотрено верхнее стволовое запорное устройство. Условия работы арматуры фонтанных скважин в большинстве случаев таковы, что для обеспечения безаварийной и долговечной работы оборудования необходим тщательный выбор его схем, конструкции узлов и материалов деталей. Давление в фонтанирующих скважинах может доходить до 100 МПа, причем оно изменяется, пульсирует. Скорость движения выходящей из скважины смеси жидкости, газа и механических примесей (например, кварцевого песка) в некоторых частях арматуры достигает нескольких десятков метров в секунду. Жидкость и газ часто агрессивны и вызывают интенсивную коррозию арматуры. Распространены литые и сварные детали арматуры. Для изготовления элементов фонтанной арматуры применяются стали марок сталь 45, 45ХЛ, 40ХНЛ и другие легированные стали. Уплотняющие кольца изготавливают из стали марок 08КП, сталь 20, сталь 30 сталь 40 и легированные стали (для коррозионноактивных сред) [10, 12]. Через втулки дросселей продукция скважины проходит с большой скоростью, доходящей до 80...120 м/с. При этом продукция скважин содержит песок, агрессивную жидкость. Поэтому втулки изготавливаются из закаленных сталей, твердых сплавов, металлокерамики, термокорунда. . Классификация фонтанной арматуры Фонтанную арматуру различают по конструктивным и прочностным признакам [9, 34]: 1) по рабочему давлению —выпускают фонтанную арматуру, рассчитанную на давление от 7 до 105 МПа. Арматуру, рассчитанную на давление 105 МПа, можно использовать для сверхглубоких скважин или скважин с аномально высоким пластовым давлением (АВПД). 2) по размерам проходного поперечного сечения ствола — от 50 до 150 мм. Фонтанная арматура с диаметрами ствола, равными 100 и 150 мм, предусмотрена для высокодебитных нефтяных и газовых скважин; 3) по конструкции фонтанной елки — крестовые и тройниковые. Боковые отводы в этих видах арматуры при помощи выкидных линий соединяются со сборными и замерными установками; 4) по числу спускаемых в скважину рядов труб — однорядные и двухрядные. На рис. 3.3 показана фонтанная арматура для однорядного подъемника; 5) по виду запорных устройств — с задвижками и кранами. Задвижки применяют на нефтяных скважинах, а краны — на газовых.  Рис. 3.3. Виды фонтанной арматуры: Рис. 3.3. Виды фонтанной арматуры:а — крестовая; б — тройниковая; 1 — манометр; 2 — трехходовой кран; 3, 11 — верхний и нижний буфера; 4 — тройник; 5 — штуцер; 6 — запорное устройство (боковая задвижка, кран); 7 — запорное устройство (стволовая задвижка, кран); 8 — переводник; 9 — крестовик; 10 — колонный фланец; 12 — крестовик елки Регулирование работы фонтанных скважин После пуска фонтанной скважины в эксплуатацию принимают меры по обеспечению длительного и бесперебойного фонтанирования ее и по наиболее рациональному расходованию пластовой энергии. Правильная эксплуатация фонтанной скважины заключается в обеспечении оптимального дебита при возможно меньшем газовом факторе. Кроме того, на месторождениях, где продуктивные пласты сложены из песков, во время фонтанирования скважины необходимо поддерживать такие скорости струи жидкости, чтобы песок не мешал нормальной работе скважины, т. е. чтобы поступление песка в нее было наименьшим. В процессе фонтанирования требуется также регулировать соотношение нефти и воды в продукции скважины, когда она начинает обводняться в результате прорыва контурных или подошвенных вод. Работа фонтанной скважины в большинстве случаев регулируется созданием противодавления на выкидных линиях при помощи штуцеров. Штуцер представляет собой цилиндрическую болванку со сквозным отверстием в центре, а иногда диски с отверстием. Диаметр отверстия зависит от заданного режима эксплуатации скважины и подбирается опытным путем. Обычные пределы диаметра штуцера составляют 3—15 мм и редко выше. Штуцеры устанавливают на выкидных линиях сразу же за боковой задвижкой. Подземное оборуудование Подземное оборудование газовых скважин. Для надежной эксплуатации газовых скважин используется следующее подземное оборудование: колонна насосно-компрессорных труб- спускается в скважину для подъема продукции на поверхность. Диаметр фонтанных труб рассчитывают из необходимости выноса с забоя на поверхность твердых и жидких примесей газа. Поскольку газовые скважины часто работают с поступлением из пласта частиц породы и воды, то диаметр НКТ должен обеспечивать полный вынос газовой струей частиц породы и воды, скапливающихся на забое. Вынос этих частиц обеспечивается тогда, когда скорость восходящего потока превышает критическую скорость, соответствующую взвешенному состоянию частиц, и равна: ν=1.2ωкр , где ν-скорость восходящего потока газа в скважине, м/с; ωкр-критическая скорость, при которой капля воды находится во взвешенном состоянии, м/с. При эксплуатации скважин используются фонтанные трубы, изготовленные в соответствии с ГОСТ 633-80: 48,60, 73, 89 114мм. Глубина спуска НКТ в скважину определяется продуктивной характеристикой пласта и технологическим режимом скважины. Обычно НКТ целесообразно спускать до нижних отверстий перфорации. Разобщитель (пакер) предназначен для постоянного разъединения пласта и затрубного пространства скважины с целью защиты эксплуатационной колонны и НКТ от воздействия высокого давления, высокой температуры и агрессивных компонентов, входящих в состав газа. Обычно пакер устанавливают между обсадной колонной и НКТ для разобщения зон межтрубного пространства, расположенных выше и ниже пакера. Пакер имеет корпус, состоящий из двух труб, соедененных между собой. На наружней поверхности верхней трубы размещен уплотнительный элемент. Он состоит из резиновых манжет, при продольном сжатии которых происходит увеличение их в диаметре, в результате чего он плотно прижимается к обсадной колонне и движение жидкости по колонне прекращается. . На наружней поверхности нижней трубы смонтирован шлипсовый узел. Шлипсы состоят из 3-4- сегментов с зубчатой поверхностью, которые прижимаются к обсадной колонне и удерживают пакер в устойчивом положении. Между уплотнительным элементом и шлипсовым узлом имеется камера, которую образует цилиндр и соедененные с ним толкатель и поршень. Для удержания пакера в рабочем состоянии поршень и цилиндр снабжены механизмами, состоящими из четырех секторов и двух пружинных колец. Для освобождения пакера от обсадной колонны НКТ вращают по часовой стрелке на 1.5 оборотов, одновременно поднимая ее. При повороте уплотнительные элементы и шлипсы освобождаются от торцевых упоров и принимают первоначальные размеры. В этом состоянии пакер можно извлечь из скважины. Циркуляционный клапан расположен над уплотняющим элементом и обеспечивает временное сообщение центрального канала с затрубным пространством с целью осуществления различных тезнологических операций: задавки скважины, прмывки забоя, затрубного пространства и НКТ, обработки скважины различными химическими реагентами. Клапан устанавливается в НКТ во время их спуска в скважину и извлекается вместе с ними Ниппель служит для установки, фиксирования и герметизации в нем забойного клапана отсекателя. Он спускается в скважину на НКТ и устанавливается выше пакера. Клапан –отсекатель служит запорным устройством скважины при демонтаже устьевого оборудования, подъеме НКТ из скважины без задавки жидкостью. Ингибиторный клапан предназначен для временного сообщения затрубного пространства скважины с внутренним пространством НКТ при подаче ингибитора коррозии или же гидратообразователя. Клапан устанавливается в НКТ во время их спуска и извлекается вместе с ними. При эксплуатации скважин в неустойчивых рыхлых коллекторах на забое происходит накопление мельчайших частиц породы, которые с течением времени образуют песчаные пробки. Образование песчаных пробок уменьшает дебит скважины. Борьба с образованием песчаных пробок в газовых скважинах может проводиться путем ограничения отбора газа, выносом песка, поступающего на забой, через ствол скважины на поверхность, периодическим удалением песчаных пробок различными методами, а также применением забойных фильтров различной конструкции. Наибольшее распространение получили следующие типы фильтров: 1. фильтры с круглыми отверстиями диаметром 1.5-2.0мм., изготовленные из обсадных труб. 2. щелевые фильтры: а) фильтры с продольными щелями; б) фильтры с поперечными щелями. 3. проволочные фильтры - на металлический каркас наматывается проволока, с расстояниями между витками проволоки 0.5-1мм. Фильтры можно спускать в скважину в виде хвостовика с сальниковым закрепление в обсадной колонне или же фильтр может быть продолжением обсадной трубы; тогда применяется манжетная цементировка. При эксплуатации скважин в терригенных породах , крупнозернистые фракции песка образуют за фильтровой трубой второй естественный фильтр, задерживающий поступление мелких фракций песка в скважину. Иногда забой скважины оборудуют гравийным фильтром, который образуется при заполнении гравием кольцевого пространства между трубным фильтром и стенками скважин. Гравий в кольцевое пространство закачивают вместе с промывочной жидкостью с поверхности. Полное заполнение гравием фильтрующей поверхности фиксируется обычно повышением давления на насосе. Чаще всего гравийные фильтры изготавливают на поверхности, Для этого берется фильтровая труба, на которую сверху надевают сетку, а пространство между трубой и сеткой заполняют гравием. Размер зерен гравия равен 6-8мм. Для образования надежного фильтра, толщина слоя гравия должна быть равна 5-6 диаметрам его зерен. Р  исунок.2 - Схема компоновки подземного оборудования газовой скважины: исунок.2 - Схема компоновки подземного оборудования газовой скважины:1 — пакер эксплуатационный; 2 — циркуляционный клапан; 3 — ниппель; 4 — забойный клапан-отеекатель с уравнительным клапаном; 5 - разобщитель колонны НКТ; 6 - ингибиторный клапан; 7 — клапан аварийный, срезной; 9 — НКТ; 9 — жидкий ингибитор коррозии и гидратообразо-вания; 10 — хвостовик Виды забоев скважин Если пласт сложен устойчивыми породами и не содержит пропластков обваливающихся глин, то ствол скважины целесообразно оставить открытым. Такая конструкция называется открытый забой. Если пласт сложен рыхлыми породами, то для предупреждения попадания песка в эксплуатационную колонну против продуктивного пласта устанавливают фильтр. Описанные конструкции применяются, когда отсутствуют водоносные горизонты в пласте, в его кровле и подошве. Другой метод: скважину бурят несколько ниже подошвы продуктивного пласта, спускают эксплуатационную колонну, цементируют ее. После затвердения цементного раствора против продуктивного пласта перфорируют стенку колонны и цементное кольцо для сообщения эксплуатационной колонны с пластом. Скважина, вскрывшая пласт на полную его толщину и имеющая открытый забой, называется гидродинамически совершенной скважиной. В практике такие скважины встречаются редко. Скважина, вскрывшая пласт не на полную его толщину, но имеющая открытый забой называется несовершенной по степени вскрытия. Если скважина обсажена колонной, зацементирована и перфорирована, то она называется несовершенной по характеру вскрытия. Способ эксплуатации нефтяных скважин, при котором подъем жидкости из пласта на поверхность осуществляется сжатым газом, нагнетаемым в колонну подъемных труб через башмак или через клапаны, называется газлифтным. Для подъема жидкости сжатым газом в скважине необходимы два канала: 1) для подачи газа; 2) для подъема на поверхность жидкости. В зависимости от числа рядов труб, спускаемых в скважину, их взаимного расположения и направления движения газа и газонефтяной смеси применяют газовые подъемники (газлифты) различных типов и систем. Если в качестве рабочего агента служит воздух, систему называют воздушным подъемником или эрлифтом. Иногда в качестве рабочего агента для газового подъемника используют газ из газовых пластов с высоким давлением. В этом случае система называется бескомпрессорным газлифтом. Для создания газового подъемника в скважину спускают насосно-компрессорные трубы, которые применяют при фонтанной эксплуатации. По числу спускаемых труб подъемники бывают однорядными и двухрядными, а по направлению рабочего агента различают кольцевую и центральную систему. Системы газовых подъемников приведены на рис. 3.4.  В кольцевом однорядном подъемнике (рис. 3.4, а) сжатый газ нагнетается в затрубное пространство между эксплуатационной колонной и колонной подъемных труб, а газонефтяная смесь направляется на поверхность по подъемной колонне. В однорядном подъемнике центральной системы (рис. 3.4, б) рабочий агент нагнетается в эксплуатационную колонну, а газонефтяная смесь поднимается по затрубному пространству. Двухрядные подъемники кольцевой системы показаны на рис. 3.4. Сжатый газ нагнетается в скважину через кольцевое пространство между наружным и внутренним рядами труб, а газожидкостная смесь поднимается по внутренним трубам. На рис. 3.4, г изображен ступенчатый вариант двухрядного подъемника, в котором наружный ряд составлен из труб разного диаметра с целью уменьшения общего веса труб. На устье газлифтной скважины устанавливают арматуру, которая предназначена для тех же целей, что и на фонтанных скважинах, т. е. для подвески спущенных в скважину труб, герметизации межтрубных пространств, направления продукции скважины в выкидную линию, а сжатого газа в скважину. Для выполнения операций по пуску и эксплуатации скважин, а также операций, связанных с ликвидацией осложнений в процессе эксплуатации, устье скважины обвязывают с выкидными линиями и воздухопроводом. Перекрытием соответствующих задвижек сжатый газ направляется или в подъемные трубы, или в кольцевое пространство между трубами наружного ряда и подъемными трубами. Наиболее простая обвязка устьевого оборудования газлифтной скважины дана на рис. 3.5.  Процесс пуска газлифтной скважины в эксплуатацию состоит в вытеснении жидкости воздухом (газом) из труб наружного ряда и в подводе нагнетаемого воздуха к нижнему концу подъемных труб или к рабочему отверстию на этих трубах для разгазирования столба жидкости в них. Максимальное давление при пуске газлифтной скважины в эксплуатацию (пусковое давление) будет в тот момент, когда жидкость в скважине оттеснится сжатым газом до места ввода его в подъемные трубы. Это давление может быть самым различным в зависимости от системы газлифта, глубины скважины, статического уровня жидкости в ней, а также от плотности жидкости и других условий. Наиболее высокое пусковое давление достигается в однорядном лифте кольцевой системы при подаче газа в подъемные трубы через их башмак. При определенных условиях (существенная разница в диаметрах эксплуатационной колонны и подъемных труб, большая глубина скважины, невысокий столб жидкости до статического уровня) пусковое давление может достигать гидростатического давления жидкости в скважине в точке ввода газа в подъемные трубы:  , (1.1) , (1.1)где рпуск – пусковое давление, Па; ρ- плотность жидкости, кг/м3; g-ускорение свободного падения; L-расстояние от устья до ввода газа в подъемные трубы. Современная технология газлифта базируется на однорядных подъемниках кольцевой системы, оборудованных пусковыми и рабочими клапанами и пакером на конце подъемных труб (рис. 3.6). Назначение пакера — разобщение призабойной зоны скважины от затрубного пространства с целью обеспечения более плавной (без пульсаций) работы скважины. Клапаны — приспособления, посредством которых устанавливается или прекращается связь между межтрубным пространством скважины и подъемными  Рис. Схема газлифта с глубинными клапанами и пакером: Нст — статический уровень; Нскв — глубина скважины трубами. Широко применяются дифференциальные клапаны различных конструкций, принцип действия которых основан на Действии перепада давлений в затрубном пространстве и вподъемных трубах. Пусковые дифференциальные клапаны, установленные на наружной стороне подъемных труб, спускают в скважину на расчетные глубины. При нагнетании газа уровень жидкости снижается в затрубном пространстве и повышается в подъемных трубах. Когда газ в затрубном пространстве достигнет уровня клапана и его давление превысит гидростатическое давление столба жидкости в подъемных трубах, он прорывается через клапан в трубы и газирует жидкость, находящуюся в них. Происходит частичный выброс жидкости, которая находится внутри труб выше клапана. После этого давление в трубах на уровне клапана начинает падать, что приводит к увеличению перепада давлений в затрубном пространстве и трубах. При определенном перепаде давлений клапан закрывается. В этот момент уровень жидкости в затрубном пространстве должен достигнуть следующего нижележащего клапана или башмака подъемных труб. Для замены и регулировки клапанов, устанавливаемых на внешней поверхности подъемных труб, необходим подъем всей колонны труб. Этого можно избежать при установке клапанов в специальной камере, расположенной внутри подъемной колонны труб. Подъем и посадку клапанов можно осуществлять в процессе эксплуатации скважины. Скважину для газлифтной эксплуатации можно оборудовать после бурения и вскрытия эксплуатационного объекта насосно-компрессорными трубами с установленными между ними эксцентричными камерами с глухими (ложными) клапанами. По окончании фонтанирования или снижения буферного давления эти клапаны заменяют рабочими. Для уменьшения числа клапанов на газовоздушном подъемнике первый клапан следует устанавливать на возможно большей глубине. Погружение первого клапана под уровень жидкости определяется по максимальному оттеснению уровня в затрубном пространстве, когда давление будет равно полному пусковому давлению. Рабочее давление в действующей газлифтной скважине всегда меньше пускового, иногда в несколько раз. Это объясняется тем, что в процессе эксплуатации скважины давление сжатого газа в затрубном пространстве уравновешивает гидростатический столб в подъемных трубах газонефтяной смеси с очень небольшой средней плотностью, а не жидкости, как при пуске скважины. При компрессорной эксплуатации скважины на нефтяном месторождении необходимо предусмотреть одну или несколько компрессорных станций с установленными в них компрессорами — машинами, сжимающими газ или воздух до необходимого давления. Компрессоры применяют поршневые двух- и трехступенчатые, газомоторные типа 8ГК, рассчитанные на давление до 5 МПа при производительности 13 м3/мин. Распределение по скважинам рабочего агента, поступающего от компрессорных станций, осуществляется через газораспределительные будки. В этом случае скважины делят на группы, в центре размещают будки с газораспределительными батареями. От компрессорных станций рабочий агент подается к газораспределительным батареям по трубопроводам высокого давления. Каждая скважина соединена с газораспределительной батареей самостоятельным газопроводом небольшого диаметра (обычно 48 — 60 мм). Каждая распределительная будка питает газом до 20 и более скважин. На большинстве промыслов в настоящее время регулирование распределения сжатого газа по скважинам автоматизировано. При компрессорной эксплуатации, когда в качестве рабочего агента применяется нефтяной газ, движение его на промысле происходит по замкнутому циклу: компрессорная станция — газораспределительная батарея — скважина — сборная сепарационная установка (трап) — газоотбензинивающая установка — компрессорная станция. На газоотбензинивающей установке газ освобождается от тяжелых углеводородов (газового бензина) и осушенный поступает на прием компрессора. Избыток газа отводится из системы и используется как топливо. Для извлечения из скважин заданного количества нефти или жидкости необходимо подобрать диаметр подъемных труб, глубину их спуска, число и месторасположение глубинных клапанов и рассчитать потребное количество рабочего агента. При газлифтной эксплуатации наиболее часто применяют трубы диаметрами 60 и 73 мм, а для высокодебитных скважин — 89 или 114 мм. Глубину спуска колонны подъемных труб и местоположение глубинных клапанов определяют расчетным путем. В тех скважинах, где по геологическим условиям возможен большой или неограниченный отбор жидкости, длину подъемника принимают наибольшей, т. е. подъемные трубы с рабочим клапаном на конце спускают на максимальную глубину — до фильтра. После пуска скважины в эксплуатацию устанавливают технологический режим ее работы, т. е. определяют количество газа, которое нужно подавать в скважину для получения заданного дебита нефти. При низких пластовых давлениях и низких статических уровнях вследствие высокого удельного расхода газа применение газового подъемника с постоянной подачей газа в скважину нецелесообразно. В этих случаях применяют периодическую эксплуатацию, сущность которой состоит в том, что газ нагнетается в скважину не непрерывно, а периодически через определенные промежутки времени по мере накопления в скважине нефти. Если на каком-либо месторождении или вблизи от него имеются газовые пласты с высоким пластовым давлением, энергию этого газа можно использовать для подъема жидкости в нефтяных скважинах. Такой способ добычи нефти называется бескомпрессорным газлифтом. Бескомпрессорная газлифтная установка в целом отличается от компрессорной отсутствием компрессорной станции (со всеми узлами и арегатами), наличием источника природного газа высокого давления и отсутствием тех или иных устройств для борьбы с гидратообразованием в газовых коммуникациях. Принцип действия газлифта заключается в разгазировании жидкости в подъемных трубах и уменьшении ее плотности. При непрерывной подаче газа газированная жидкость поднимается до устья скважины и выливается наружу. При газлифте в затрубном пространстве скважины устанавливается новый уровень, называемый динамическим, и соответствующее ему забойное давление. Газлифтный подъемник характеризуется глубиной погружения, высотой подъема жидкости и относительным погружением (рис. 4.1.1). Глубина погружения - это высота столба дегазированной жидкости h, соответствующая давлению у башмака подъемника во время работы скважины. Высота подъема - это расстояние h0 от уровня жидкости до устья во время работы. Относительное погружение - это отношение глубины погружения hко всей длине подъемника. В промысловой практике при определении относительного погружения обычно исходят из рабочего давления, т.е. из давления нагнетания газа. При этом задаются рабочим давлением и определяют относительное погружение. Для подъема жидкости сжатым газом используются различные системы подъемников, отличающиеся числом рядов спускаемых в скважину колонн труб, их взаимным расположением, направлением движения рабочего агента и газонефтяной смеси. Кислоту хранят на базах в специальных резервуарах с защитной пленкой. Перевозят ее в кислотовозах с Лекция 12 |