Конспект лекций. Бакалавриат. Нефтегазовое дело. Основы нефтегаз. Образовательная программа 6В07203 Нефтегазовое дело Горный факультет Кафедра Разработка месторождений полезных ископаемых

Скачать 3.79 Mb. Скачать 3.79 Mb.

|

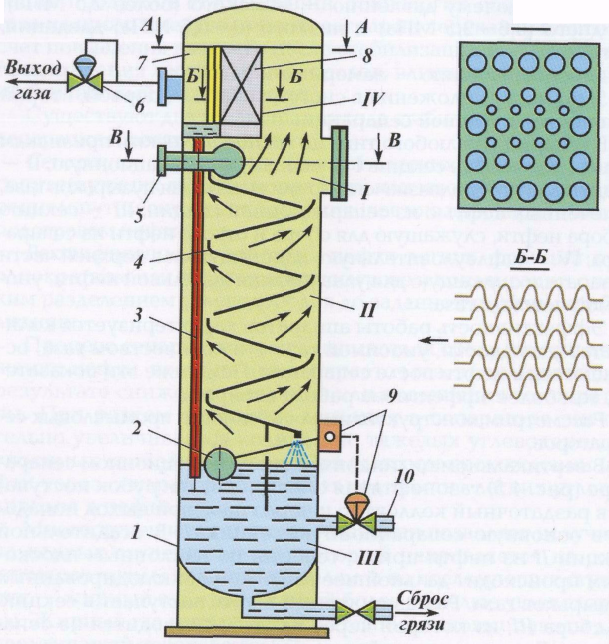

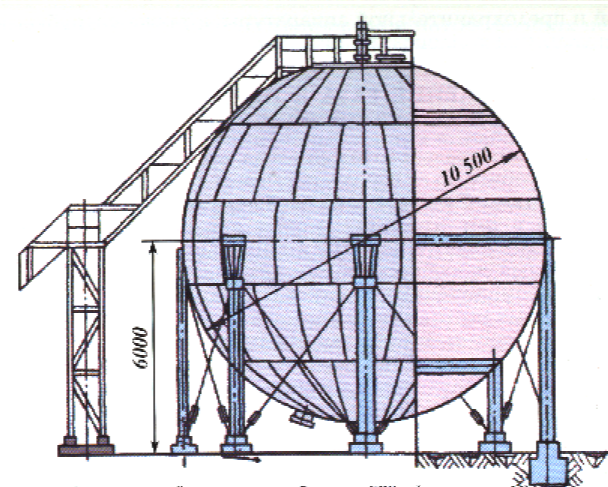

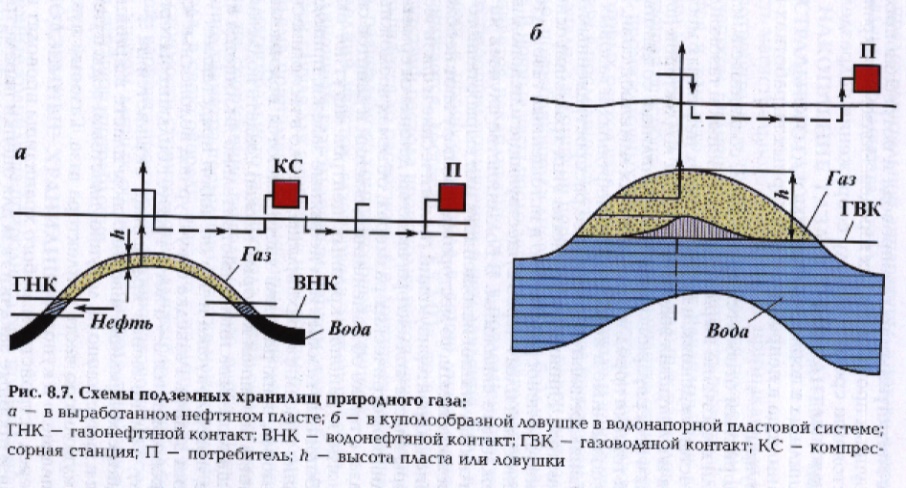

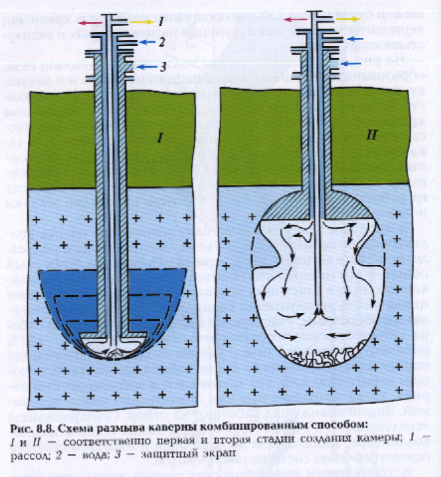

Тема: Транспортировка и хранение нефти, газа и нефтепродуктов. Транспортировка нефти и нефтепродуктов. Ёмкости для хранения нефти и нефтепродуктов. Газохранилища. Подземные хранилища газа (ПХГ) Обеспечивают в основном следующее: Покрытие сезонной неравномерности газопотребления, связанной с отопительной нагрузкой в зимнее время. Уменьшение капитальных вложений в магистральный газопровод и компрессорные станции. Создание условий для ритмичной работы источников газа и сооружений магистраль- ных газопроводов (МГ) с постоянной среднегодовой подачей при коэффициенте использования установленной мощности ЦС, близком к единице. Создание государственных запасов газа (топлива и сырья для химических заводов) в необходимых районах страны. Сохранение нефтяного газа в нефтедобывающих районах и углеводородного конденсата при временной невозможности его использования. Увеличение коэффициента нефтеотдачи в старых нефтедобывающих районах в случае создания ПХГ в выработанных нефтяных месторождениях. Создание запасов сырья и топдива для нефтехимических комбинатов и запасов готовой продукции после ее выработки. Уменьшение мощности завода по очистке от H2S и СО2 и производству газовой серы. 8. Повышение надежности работы системы дальнего газоснабжения в целом. 9. Выравнивание колебаний потребления электроэнергии 10. Покрытие сезонной неравномерности газопотребления Потребление природного газа потребителями различных групп характеризуется не равномерностью по временам года (лето, зима), по месяцам, неделям, суткам, часам суток. Буферный газ в ПХГ Общий объем газа в подземном хранилище делится на две части 1. активный (рабочий) объем, ежегодно закачиваемый и отбираемый из ПХГ 2.буферный (остаточный) объем, который постоянно находится в ПХГ во время его эксплуатации. Буферный газ предназначен для создания в хранилище определенного давления в конце отбора, при котором обеспечивается необходимый дебит газа, получаемого из хранилища, соблюдаются требования охраны недр и условия транспорта газа в район потребления; для уменьшения продвижения воды в хранилище; увеличения дебитов скважин; уменьшения степени сжатия газа на КС. Объем буферного газа составляет от 60 до 140 % рабочего газа. Объем буферного газа, число эксплуатационных скважин и мощность КС взаимосвязаны. Часть газа в конце периода отбора остается в необводненной, другая — в обводненной части коллектора. Скважины на таком подземном хранилище эксплуатируются на технологическом режиме предельного безводного дебита. Конус подошвенной воды в этом случае занимает устойчивое положение. Для подачи газа потребителю компрессорная станция часто не нужна. Технологическая схема отбора и закачки газа в хранилище. Газ, закачиваемый в подземное хранилище, сжимается компрессорами до необходимого давления. В процессе сжатия газ нагревается и загрязняется парами компрессорного масла. Сконденсированные на забое скважины пары масла обволакивают зерна песка, уменьшают сечение поровых каналов и фазовую проницаемость для закачиваемого газа. Это в свою очередь способствует уменьшению расхода закачиваемого газа и повышению давления нагнетания. Поэтому нагретый газ перед закачкой в скважину охлаждают с целью уменьшения дополнительных температурных напряжений в фонтанной арматуре, обсадной колонне, цементном камне за колонной, избежания отрыва цементного камня от колонны и образования трещин в нем, т. е. для сохранения герметичности скважин. В процессе хранения газ обогащается парами воды. При отборе с его потоком выносятся взвеси (песчинки, частицы глины, цементного камня и т. д.). Поэтому во многих случаях извлекаемый из хранилища газ очищается от твердых взвесей и осушается от влаги. Условия расположения ПХГ ГГХГ, как правило, сооружают вблизи трассы магистрального газопровода и потребителей. Подземные хранилища газа сооружают в истощенных газовых и газоконденсатных месторождениях в истощенных нефтяных месторождениях в водоносных структурах в непроницаемых горных породах Повышение давления при закачке газа в пласт способствует сокращению сроков строительства ПХГ, уменьшению числа нагнетательных скважин, увеличению объема хранящегося газа и дебитов скважин, увеличению бескомпрессорного периода подачи, повышению коэффициента нефтеотдачи при ПХГ в выработанных нефтяных пластах, уменьшению мощности КС при отборе газа. Однако при чрезмерном повышении давления возможны различные вредные последствия. Максимально допустимое давление в подземном хранилище зависит от: - глубины залегания пласта и размеров площади газоносности; объемной массы пород над площадью газоносности; структурных и тектонических особенностей пласта, его кровли, а также пластов над кровлей; - прочности, плотности и пластичности кровли пласта. Создание ПХГ обычно происходит без осложнений при превышении нормального гидростатического давления в 1,54 раза. Верхним пределом давления в некоторых случаях считается горное давление на глубине залегания хранилища. Газгольдеры Газгольдерами называют сосуды большого объема, предназначенные для хранения под давлением газов. При помощи газгольдеров производится также смешение и регулирование расхода газа. По принципу работы газгольдеры различают переменного и постоянного объема, а по форме — сферические и цилиндрические. Газгольдеры переменного объема рассчитаны на хранение газа при низком давлении до 4 кПа. В резервуарах постоянного объема газ хранят при высоком давлении — в пределах 4 кПа — 3 МПа. Отличительная особенность газгольдеров низкого давления заключается в том, что рабочий объем у них является переменным, а давление газа в процессе наполнения или опорожнения остается неизменным (или меняется незначительно). У газгольдеров высокого давления, наоборот, геометрический объем постоянный, а давление при наполнении меняется от первоначального до рабочего; кроме того, они имеют движущиеся части. Газгольдеры переменного объема разделяют на сухие и мокрые. Сухие газгольдеры (рис. 8.4) работают по принципу поршня и оборудованы затворами. Мокрые газгольдеры имеют верхнюю подвижную часть и внизу водяной бассейн; изготовляют их объемом 100 — 30 000 м3 одно-, двух- и трехзвенными. На рис. 8.5 показана схема мокрого двухзвенного газгольдера. Под воздействием давления газа, поступающего под колокол по подводящему трубопроводу, колокол поднимается. На определенной высоте колокол входит в зацепление с затвором телескопа и далее движется вверх вместе с ним. При этом затвор колокола захватывает с собой воду из бассейна, в результате чего образуется газонепроницаемая гидравлическая подушка, противостоящая давлению газа в газгольдере. Правильное движение колокола и телескопа и ограничение их перекоса во время движения осуществляется с помощью наружных верхних и внутренних нижних роликов, которые катятся соответственно по наружным и внутренним направляющим. При отсутствии давления в газгольдере колокол и телескоп опираются на подставки, установленные на дне бассейна. При максимальном давлении газа внутри колокола он занимает наивысшее положение; величина давления зависит от массы телескопа, пригрузов, находящихся в затворах воды, объема и плотности газа, хранимого в газгольдере. Полезный объем газгольдера соответствует объему газа, заключенному в газгольдере при верхнем положении всех его звеньев. Газгольдеры высокого давления подразделяются на сферические и горизонтальные цилиндрические.  Рис. Сферический газгольдер объемом 600 м3 Сферические газгольдеры в виде шаровых резервуаров используются в основном для хранения сжиженных газов (изопентана, бутана, бутилена, пропана и смесей этих газов) и рассчитаны на внутреннее давление, соответствующее величине упругости паров (давлению насыщения) хранимых жидкостей. Сферическая форма резервуаров по сравнению с другими формами, например цилиндрическими, наиболее эффективна по расходу стали и стоимости. Разработана серия таких газгольдеров объемом 300 — 4000 м3 с внутренним давлением 0,25 —1,8 МПа диаметром 9 — 20 м. Сферические газгольдеры оборудуют предохранительными клапанами, приборами для отбора проб и замера уровня, незамерзающими клапанами, термометрами и приемораздаточными устройствами. Цилиндрические газгольдеры, обычно ограничиваемые по концам полусферами, устанавливают горизонтально или на опорах. Газгольдеры этого типа объемом 50 — 270 м3 (причем диаметр у всех газгольдеров одинаковый), различаются лишь длиной, что облегчает их изготовление и транспортировку к месту монтажа в готовом виде. Рабочее давление в газгольдерах 0,25 — 2 МПа. Газгольдеры оснащают комплектом запорной и предохранительной аппаратуры, а также патрубками для удаления конденсата и газа. Подземные хранилища Подземные хранилища природного газа предназначаются главным образом для покрытия сезонных пиков газопотребления, т. е. компенсации неравномерности потребления. По этой причине хранилища, как правило, сооружают вблизи трассы магистрального газопровода и потребляющих центров, крупных промышленных городов. Подземные хранилища по состоянию среды и методу сооружения подразделяются на следующие: хранилища в пористых пластах; хранилища в непроницаемых горных выработках (полые резервуары). К пористым относятся хранилища, созданные в истощенных или в частично выработанных газовых и газоконденсатных месторождениях, в выработанных нефтяных месторождениях и в ловушках водонасыщенных коллекторов (пластов). К полым резервуарам относятся хранилища, созданные в полостях горных пород и в отложениях каменной соли. Хранилища, созданные в истощенных нефтяных и газовых месторождениях, относятся к наиболее распространенным аккумуляторам газа. Принцип устройства этих хранилищ основан на закачке газа непосредственно в истощенный газоносный или нефтеносный пласт через существующие или дополнительно сооружаемые скважины. В большинстве случаев на основе опыта эксплуатации истощенного или выработанного газового, газоконденсатного месторождения получают необходимый материал, характеризующий геологические и физические параметры пласта-коллектора, включая данные о герметичности кровли, геометрических размерах, объемах возможных закачек газа, а также об изменении давлений и дебитов скважин. Иногда в районах крупных центров могут не оказаться выработанные газовые или нефтяные залежи, пригодные для создания подземного хранилища, однако в геологическом разрезе пород этих районов часто имеются водонасыщенные пласты, в ловушках которых можно создать подземные хранилища газа. Выяснить, действительно ли имеется в данном месте пласт-ловушка и что он собой представляет — очень трудная задача. Разведка структур под водоносные хранилища продолжается 3 — 5 лет и требует больших материальных затрат, тем не менее хранилища окупаются за 2 — 3 года. Создание хранилища в водоносном пласте в принципе сводится к вытеснению из ловушки пластовой воды путем закачки в купольную часть коллектора газа. Газовый пузырь как бы «плавает» в куполе. Перед устройством любого хранилища проводят исследования и пробные закачки газа для оценки параметров пласта и свойств насыщающих его жидкостей и газа, а также для получения данных о технологическом режиме работы скважин. С этой целью используют существующие скважины или бурят новые. Обычно скважины подземных хранилищ периодически выполняют функции нагнетательных и эксплуатационных скважин. На рис. 8.7 показаны схемы подземных хранилищ газа, образованных в выработанном нефтяном пласте и в ловушке, представляющей собой верхнюю часть, т. е. купол пласта. Максимально допустимое давление газа в подземном хранилище зависит от глубины залегания пласта, его массы, структуры и размеров площади газоносности. Для закачки газа в хранилища, как правило, строят компрессорные станции с давлением до 15 МПа. Характерная особенность эксплуатации подземных хранилищ — цикличность их работы, которая выражается в смене процессов закачки и отбора газа. В процессе закачки происходит заполнение пласта-коллектора и создание общего объема газохранилища, подразделяемого на активный и буферный объемы газа. Буферный объем — это минимально необходимое количество неизвлекаемого газа в пластовых условиях, которое обусловливает цикличность эксплуатации хранилища. Активный объем является оборотным, участвующим в процессе закачки и отбора. Объем буферного остаточного газа составляет 60—140% рабочего (активного) газа с учетом создания в хранилище определенного давления в конце отбора при соответствующем дебите скважин. Газ закачивают в весенне-летний период, когда потребность в нем значительно ниже, чем зимой. Зимой хранилища работают на отбор. Газохранилища эксплуатируют с учетом гидрогеологических условий пласта-коллектора, запасов газа в хранилище и неравномерности газопотребления системы газопроводов. К хранилищам газа в полостях горных пород относятся такие, которые создаются в горных выработках — в искусственно созданных шахтах, тоннелях и специально выработанных кавернах, а также в  естественных пустотах горных пород — пещерах. Хранилища в имеющихся искусственных выработках не требуют затрат на создание каверн, но практически используются редко из-за сложности герметизации объема и небольшой распространенности таких выработок. Специальные горные выработки для хранения газа создают в легко разрабатываемых, но малопроницаемых породах, например в плотных глинах, известняке, мергеле, каменной соли. Разработку ведут в зависимости от характера, свойства и глубины залегания породы — механическим путем, методом взрыва или путем размыва. Наиболее широкое применение получили хранилища в отложениях каменной соли, осуществляемых методом размыва. Существует много способов размыва каверн. Наиболее распространен комбинированный способ с применением гидровруба, который заключается в следующем (рис. 8.8).  В пласте соли бурят скважину диаметром 250 — 300 мм. Верхнюю ее часть крепят колонной диаметром 225 — 246 мм до зоны, подлежащей размыву, которая остается свободной. В скважину почти до забоя спускают два ряда труб. Через первые, считая от оси скважины, в кольцевое пространство на забой нагнетается пресная вода. Она омывает стенки незакрепленной части скважины и растворяет соль. Рассол удаляется через центральные трубы. Второе кольцевое пространство заполнено керосином, соляровым маслом или нефтью (нерастворителем). Нерастворитель прикрывает верхнюю часть каверны, препятствует интенсивному растворению соли в этом месте и позволяет придать каверне нужную форму. Размыв начинается с создания в нижней части будущей каверны небольшой камеры — гидровруба, которая нужна для скапливания в ней нерастворимых включений и интенсификации последующего размыва. После создания гидровруба начинается размыв каверны снизу вверх; затем для формирования свода ведется размыв сверху вниз. На растворение 1 м3 соли требуется примерно 8 м3 воды. В зависимости от объема каверны меняются и сроки размыва. При объеме полости 150 — 200 тыс. м3 размыв продолжается 3 — 4 года. Стоимость создания каверны существенно зависит от конкретных условий и величины емкости. Расходы, отнесенные к объему каверн, заметно снижаются с ростом давления. В связи с этим каверны для хранения газа предпочтительней устраивать на больших глубинах, но не превосходящих те, на которых соль из-за высоких давлений приобретает пластичность и каверна делается неустойчивой. Эти глубины составляют 1500 — 2000 м. 2. Методические указания по выполнению практических занятий Наименование практической работы: 1. Основные коллекторные свойства пласта. Основные параметры залежи. 2. Основные свойства нефти и газа. Пластовое давление. Характер изменения температуры в зависимости от глубины. 3. Принцип работы буровой установки. 4. Виды и способы бурения. Назначения промывочных жидкостей и долот. 5. Конструкция скважин. Виды и конструкции призабойной зоны скважины. 6. Управление притока жидкости к скважине. 7. Анализ уравнения притока жидкостей к скважине при различных режимах разработки. 8. Характер изменения во времени основных показателей разработки залежей при упруговодонапорном режиме. 9. Характер изменения во времени основных показателей разработки при режиме растворенного газа. 10. Анализ уравнение баланса давления. Показатели кривы изменения давления по глубине, при фонтанной эксплуатации скважин. 11. Графики изменения давления с глубиной при газлифтной и насосной эксплуатации скважин. 12. Принцип работы станка качалки. Наземное и подземное оборудования. 13. Сущность гидравлического разрыва пласта. Схема обвязки оборудования при ГРП. 14. Система сбора и транспортировки нефти и газа. 15. Система перекачки нефти при трубопроводной транспортировке. Формула расчета магистрального трубопровода. Цель занятия: Научить студентов использовать полученный теоретический материал для проведения практических расчетов, пользоваться формулами и табличными данными, определять наиболее рациональные пути решения, знать размерность физических величин. Полученные теоретические знания и выполнение практических примеров необходимы для выполнения расчетно-графических, курсовых и контрольных работ. |