+5++ДИПЛОМ+ГРП+Усть-Балыкское. Общая часть 10 Характеристика района работ 10

Скачать 2.34 Mb. Скачать 2.34 Mb.

|

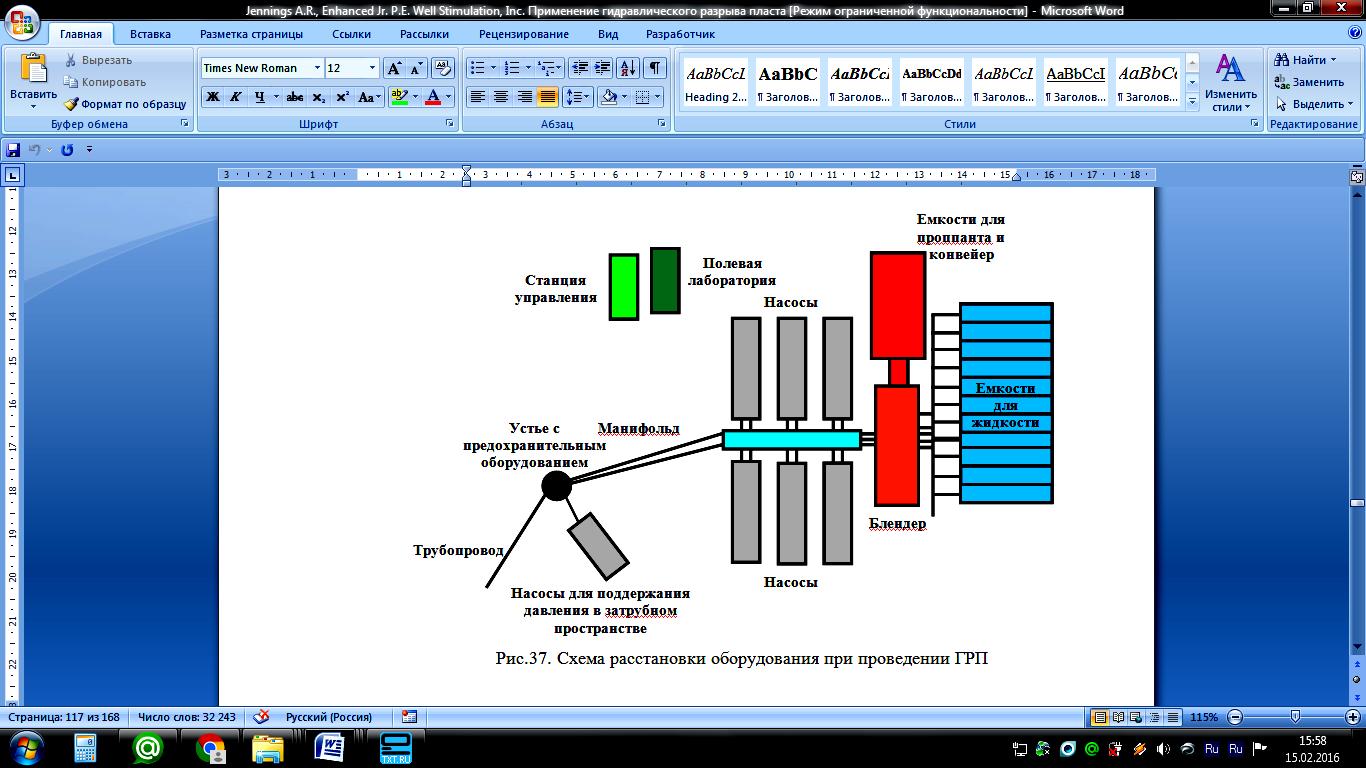

Расчет максимально ожидаемого устьевого давления.Для установления соответствия имеющегося оборудования (колонны труб, устьевого оборудования, подземного оборудования) максимальным ожидаемым давлениям необходимо произвести их расчет. Расчет максимальных ожидаемых давлений и необходимой мощности оборудования является очень важным этапом планирования ГРП. Определение градиента давления ГРП. Величина градиента разрыва породы получается в результате деления забойного давления на вертикальную составляющую глубины скважины (обычно измеренную до середины интервала перфорации). Устьевое давление плюс давление, создаваемое столбом жидкости, минус потери давления на трение дает значение градиента давления ГРП. Градиент давления ГРП – это давление, необходимое для удержания трещины в открытом состоянии. Разрыв породы и характер развития трещины в различных типах пород отличаются. Давление разрыва и развития трещины обычно измеряются при проведении информационного ГРП (такого как Data Frac или Minifrac), проводимого перед основным ГРП. Такие непосредственные измерения позволяют произвести необходимые изменения в плане работ основной операции. Для проектного расчета ГРП на новой скважине обычно используются градиенты давлений, полученные на соседних скважинах, или данные о пласте и свойствах горных пород. Для измерения градиента развития трещины в полевых условиях необходимо провести закачку в пласт жидкости при давлениях превосходящих давление разрыва. В завершение нагнетательного теста скорость закачки необходимо мгновенно снизить до нуля. При остановке насосов устьевое давление падает до давления мгновенной остановки насосов ISIP. Технология проведения гидроразрыва пласта. Расчет проведения ГРП Проведение ГРП требует применения специальных жидкостей, закачиваемых при больших скоростях и давлениях для создания системы трещин. При кислотном ГРП рабочая жидкость закачивается поочередно с инертным вязким гелем. Вследствие необходимости создания больших давлений на поверхности главной заботой при проведении каждого ГРП является обеспечение безопасности персонала. Хотя размеры и состояние площадок полевых работ могут различаться в зависимости от месторождения, для осуществления ГРП необходимо аналогичное оборудование. Типовая схема размещения оборудования изображена на рис.4.1. На рис.38. представлен аэроснимок расположения оборудования при проведении ГРП с применением проппанта. Сервисная компания выбранная для проведения ГРП обеспечивает все необходимое оборудование и полное его обслуживание. Эффективный ГРП требует тесного сотрудничества сервисной и добывающей компаний до, во время и после проведения ГРП.  Рис.4.1. – Схема расстановки оборудования при проведении ГРП. Целью расчета ГРП является определение количества материалов, необходимых для проведения процесса (рабочих жидкостей, песка, химреагентов), давление на устье скважины при выбранных темпах закачки жидкости в пласт и потребной гидравлической мощности оборудования (число агрегатов, буллитов), а также концентрации песка в жидкости носителе. Таблица 4.1 – Исходные данные для расчета ГРП на скважине 7082 куст 32а.

Находим вертикальную составляющую горного давления: Ргв=пqLE; (4.1) где п – плотность горных пород под продуктивным пластом, Е – модуль упругости пород (1 – 2)10 – 4; Ргв=26009,81238010 – 6=60,7 Мпа. Находим горизонтальную составляющую горного давления: Ргг=Ргв(/1 – ); (4.2), где =0,3. Ргг=60,7 (0,3/1 – 0,3)=26 Мпа. В данном случае в условиях пласта образуются вертикальные трещины. Рассчитываем рабочее забойное давление при ГРП РГРП. З=(пНр) (4.3), где – коэффициент, учитывающий необходимое превышение забойного давления над давлением разрыва (=1,2 – 1,4). РГРП. З=(0,023х2230х9)х1,4=64,6 МПа. Расчет устьевого расчетного давления ГРП: РГРП. У=РГРП.З – Рст+Ртр; (4.4), где Рст – статическое давление столба жидкости в скважине, Р ч ст=0,0101 Мпа/м, Рст=Р ч стН, Рст=0,0101х2230=22,5 Мпа, Ртр – потери давления на трение при ГРП:  где – коэффициент гидравлического сопротивления; А – коэффициент учитывающий увеличение сопротивления вызываемого ранней турбулизацией потока вследствие наличия песка. А=1,46. Находим число Рейнольдса: Re=4Gж/dж; (4.6), где ж=0,285 сП – эффективна вязкость жидкости песконосителя, ж – плотность жидкости песконосителя, ж=(1 – п0)+ аопо; (4.7), о – плотность основы – 1 г/см2; а – плотность расклинивающего агента, а=2,7 г/см2; по – объем его содержания в жидкости. ж=1(1 – 0,26)+2,7х0,25=1,42 г/см3. Число Re при G=4 м3/мин. Re=4х4х1,42/3,14х0,076х0,285=378>200; Находим устьевое рабочее давление: РГРП у=46,4 МПа. Рассчитываем Ртр по градиенту потерь давления на трение: Ртр=0,0016 МПа. Ртр=РтрН=3,5 Мпа (4.8), Найдем устьевое рабочее давление по градиенту: РГРП у=45,6 МПа. Для производства ГРП используем насосный агрегат Т – 800 производства США. Мощностью – 2500 л/с, трех плунжерный насос с диаметром плунжера 5”, обороты двигателя на III скорости: Ga=1,08 м3/мин, Ра=78 МПа. Примем n=3 + 1 резерв. Для производства ГРП требуется 4 агрегата Т – 800. Определяем объем буферной жидкости, исходя из опыта работ на данном месторождении равной 4 м3. Для заливания применяют следующие химреагенты: VQA – 1 – загеливатель –4кг/м3. BXL – 10 – образователь песконесущей структуры 2 л/м3, снижает гидравлическое сопротивление. Расход химреагентов ведется по полному объему жидкости. Для эффективного заполнения трещины песком с учетом инфильтрации необходимо не менее 70% жидкости – песконосителя от объема буферной жидкости. Vж. пн=300х70/100=21 м3/мин. Наземные операции при проведения ГРП Перед началом операции ГРП все поверхностное оборудование должно быть осмотрено и опрессовано до величин давления, превосходящих предполагаемое рабочее устьевое давление на 1000 psi. Любое неисправное оборудование должно быть заменено. После монтажа и проверки оборудования дается разрешение на начало операции. Далее представлены основные этапы процесса ГРП и необходимые меры предосторожности: Трехцилиндровые насосы заполняются блендером. В затрубную линию устанавливаются предохранительные клапаны. Запускается насос, предназначенный для поддержания давления в затрубном пространстве. После заполнения насосов проводится опрессовка нагнетательных линий до давлений, превышающих максимально допустимое на 1000 psi (при закрытой устьевой задвижке). Наблюдение за давлением производят в течение 5 минут. Если наблюдается хорошая герметичность соединений и клапанов, кривая изменения давления при опрессовке должна представлять собой горизонтальную линию. Все утечки должны быть устранены, а неисправные элементы заменены. Для дальнейшего проведения операции необходимо одобрение результатов опрессовки супервайзерами добывающей и сервисной компаний. После опрессовки оборудования необходимо стравить давление до уровня, превышающего давление закрытой скважины на 500 psi. При положительном давлении на устье открывается линейная задвижка, и начинается процесс закачки. Если данная скважина является газовой (особенно если скважина давала приток незадолго до проведения ГРП), необходимо наполнить ее жидкостью для создания гидравлического давления, необходимого для воздействия на породу через перфорационные отверстия. После проведения нагнетательного теста и сбора необходимой информации, производятся необходимые изменения в основном ГРП (например, увеличение / уменьшение объема подушки и т.д.). Оборудование, применяемое для ГРП Оборудование, используемое при ГРП, может включать в себя: емкости для рабочей жидкости; емкости для проппанта; блендер; насосные установки; насосные установки для закачки азота и углекислого газа; расходомеры; радиоактивный плотномер; датчики давления; станция управления; установка ГНКТ. Емкости для рабочей жидкости используются для хранения жидкостей ГРП. Они доставляются на место проведения работ с помощью автомобильных тягачей и располагаются согласно схеме (Рис.37 – 38). После их установки они наполняются рабочей жидкостью. Обычный размер емкости 500 баррелей (которая содержит около 20000 галлонов доступного объема жидкости). Другие размеры емкостей составляют 300 и 250 баррелей. Так как компоновка оборудования может отличаться, возможность истечения жидкости из емкости (остаточный объем не извлекаемой из емкости жидкости) контролируется представителями сервисной компании. Компания ExxonMobil обычно заполняет емкости всей жидкостью, подготовленной для проведения данного ГРП в независимости от того, будет она закачиваться или нет. Тем не менее, необходимо соблюдать меры предосторожности при закачке жидкости (например, чтобы к всасывающей стороне блендера всегда подавалась жидкость). Поэтому эффективное использование всей доступной жидкости требует координации представителей сервисной и добывающей компании. Эффективность процесса подготовки рабочей жидкости и ее использования на месте полевых работ была значительно повышена с помощью гелевых концентратов, позволяющих осуществлять непрерывное смешивание жидкостей во время проведения ГРП. Это устраняет необходимость подготовки жидкости до проведения операции. С концентратами в жидкость добавляются наиболее дорогостоящие реагенты, и добывающая компания тратится только на общий объем полимеров и содержащихся в нем химических реагентов. Концентраты обеспечивают эффективное приготовление рабочей жидкости и ее однородности. Очень важно, чтобы емкости для хранения жидкости были хорошо вычищены перед их наполнением основной жидкостью. Хотя современные сшитые системы жидкостей являются универсальными, приблизительно 80% проблем с их химическим составом связано с примесями от грязных емкостей. Загрязнение может приводить к изменению pH и влиянию на длительность и эффективность процесса сшивания. Блендер. Установлено, что блендер (и связанное с ним оборудование для транспортировки жидкости) является ключевым оборудованием на месте проведения операции. Блендер используется для следующих целей: подготовка рабочей жидкости; выкачивание жидкости из емкостей во время операции и транспортировка к насосным агрегатам; точное дозирование проппанта (фунт/галлон); точное дозирование сшивателей, ПАВ и разрушителей вязкости; транспортировка продавочной жидкости к насосным агрегатам на заключительной стадии проведения операции. Блендеры имеют несколько насосов для добавления и транспортировки химических реагентов, а также смесительный цилиндр винтового, лопастного или струйного типа, который обеспечивает смешивание добавок с рабочей жидкостью. Насосные установки. В насосных установках обычно используются трехцилиндровые поршневые насосы, которые принимают жидкость от блендера и нагнетают ее в скважину под большими устьевыми давлениями, достаточными для осуществления гидроразрыва. Перед проведением закачки трехцилиндровая установка должна быть заполнена, и важно, чтобы уровень жидкости в ней поддерживался на протяжении всей операции. В зависимости от скорости и давления закачки, создаваемых насосными установками, они классифицируются по мощности (HHP). Действительное количество лошадиных сил, которое данный насосный агрегат может иметь зависит от его размера и технического состояния. Число насосных агрегатов, необходимых для проведения определенного ГРП оценивается с помощью количества лошадиных сил каждого из них. Современные насосные установки способны создавать давления до 20000 psi и поддерживать его на протяжении длительного времени. Так как насосные установки подвержены механическим неисправностям во время проведения ГРП (особенно при высоких давлениях или объемах закачки) необходимо иметь запасное оборудование, готовое заменить неисправное. При отказе насосы останавливаются, а для возмещения потерянной мощности с помощью дублирующего оборудования скорость закачки увеличивается. Для операций по ГРП резервная мощность от 50% до 100% является обычной. Так как большинство насосных агрегатов может создавать давление, превосходящее максимально допустимое, важно, чтобы предохранительные системы были исправны. Для этого могут быть использованы автоматические предохранительные клапаны, которые должны быть предварительно проверены. Современные насосные установки имеют электронные выключатели на случай превышения максимального давления (например, во время преждевременного экранирования трещины). Установки для закачки углекислого газа и азота. Углекислый газ и азот используются для облегчения и ускорения процесса очистки скважины от жидкости разрыва после завершения ГРП. При закачке углекислого газа используются трехцилиндровые насосы, подобные используемым для закачки жидкости при обыкновенном ГРП. Радиоактивный плотноме. Концентрация проппанта обычно контролируется с помощью радиоактивного плотномера. Плотномер использует радиоактивный источник, который излучает низкорадиоактивные гамма – лучи с достаточной для прохождения через сечение линии и контакта с детектором энергией . При повышении плотности жидкости только малое количество лучей достигает детектора. Поэтому чем меньше лучей достигает детектора, тем больше плотность жидкости. Установка ГНКТ. Для очистки скважины перед проведением ГРП часто используются гибкие НКТ. Для удаления отложений солей, парафинов и асфальтенов также используют установку ГНКТ. ГНКТ применимы для промывки скважины от проппанта после проведения ГРП с преждевременным экранированием трещины. Установка ГНКТ также используется для освоения скважины после проведения обыкновенного ГРП. После продавки жидкости – песконосителя в скважине остается некоторое количество проппанта, которое необходимо удалить для обнажения перфорационных отверстий. Для снижения гидростатического давления столба жидкости в скважине, что значительно облегчает процедуру очистки скважины и подъем жидкости на поверхность, в пластах с пониженным давлением после завершения ГРП производится закачка азота с помощью ГНКТ. Важно заметить, что, рассматривая ГРП, большое внимание должно быть уделено выбору кандидатов для воздействия. На практике для инициирования притока в скважинах, не имеющих потенциала для обеспечения экономически рентабельного дебита, производится закачка азота с помощью ГНКТ. Жидкости разрыва и расклинивающий агент при ГРП Гидравлический разрыв пласта (ГРП) является одной из наиболее эффективных технологий интенсификации работы как добывающих, так и нагнетательных скважин. ГРП позволяет не только увеличить выработку запасов, находящихся в зоне дренирования скважины, но и существенно приобщить к выработке слабодренируемые зоны и прослои и, следовательно, достичь более высокой конечной нефтеотдачи. Россия является одним из крупнейших потребителей услуг по ГРП как для интенсификации добычи нефти, так и для увеличения нефтеотдачи пластов. В связи с этим на сегодняшний день на рынке предлагает свои услуги множество сервисных компаний – как зарубежных, так и отечественных, среди которых такие известные мировые подрядчики, как Halliburton, Schlumberger, Weatherford, что дает основание говорить об устойчивом интересе к этому методу [1]. В настоящий момент на рынке компаний по производству химических реагентов для ГРП представлены в подавляющем большинстве иностранныепредприятия – Weatherford, Economy Polymers & Chemicals, «Форэс – Химия» и др. Разработка и внедрение конкурентоспособной отечественной химии для гидроразрыва пласта является актуальной задачей. В лабораториях научно – образовательного центра (НОЦ) промысловой химии при РГУ нефти и газа имени И.М. Губкина разработана новая линейка химических реагентов для получения жидкостей для ГРП на водной основе, отвечающая всем современным требованиям и тенденциям. Комплекс гелирующий «Химеко В» предназначен как для предварительного приготовления геля в емкостях, так и для работы с гидратационными установками «в поток». Разработанный новый сшиватель БС – 2 замедленной сшивки позволяет получать сшитые полисахаридные гели в течение 1,5–4,0 минут. Разработанные реагенты входят в комплекс гелирующий «Химеко В» и предназначены для проведения ГРП с использованием пресной или минерализованной подтоварной воды в нагне тательных или добывающих скважинах с широким диапазоном пластовых температур (от 20 °С до 120 °С). Полный список реагентов комПлекса гелирующего «Химеко в» включает в себя: гелеобразователь ГПГ – 3 или ГПГ – 3.3 (ТУ 2499 – 072 – 17197708 – 2003 с изме – нениями 1, 2) – представляет собой химически модифицированный, путем присоединения радикалов гидроксипропила, натуральный полимер; гелеобразователь ГПГ слорри (ТУ 2499 – 058 – 17197708 – 2011) – представляет собой устойчивую суспензию модифицированного гидроксипропилом натурального полимера в дизельном топливе с добавлением поверхностно – активных веществ; ПАВ – регулятор деструкции (ТУ 2499 – 070 – 17197708 – 2003) – представляет собой водный раствор анионных, катионных поверхностно – активных веществ; деструктор Химеко B (ТУ 2499 – 074 – 17197708 – 2003) – представляет собой окислительный агент на основе модифицированных перекисных соединений; деструктор капсулированный (ТУ 2499 – 059 – 54651030 – 2011) – представляет собой окислительный состав на основе перекисных соединений неорганических солей, покрытых нерастворимой оболочкой; сшиватель боратный БС – 1 или БС – 1.3 (ТУ 2499 – 069 – 17197708 – 2003 с изменениями 1,2) – представляет собой раствор модифицированных соединений бора в многоатомных спиртах; сшиватель боратный БС – 2 (ТУ 2499 – 057 – 54651030 – 2011) – представляет собой устойчивую суспензию борсодержащего соединения в смеси углеводородов, стабилизированную поверхностно – активными веществами; биоцид «БИОЛАН» (ТУ 2458 – 008 – 54651030 – 2005) – представляет собой водно – спиртовый раствор продукта бромирования нитрила малоновой кислоты; термостабилизатор водных гелей ТС – 1 (ТУ 2458 – 007 – 54651030 – 2005) – представляет собой композицию на основе модифицированной натриевой соли тиосульфокислоты. Компонентный состав геля на 1 м3 пресной или минерализованной подтовар ной воды для пластовых температур – 20–120 °С: Биоцид «БИОЛАН», л – 0,06; Термостабилизатор водных гелей ТС – 1, кг – 1,0–4,0; Гелеобразователь ГПГ – 3 или 3.3, кг – 2,8–4,8; Гелеобразователь ГПГ слорри, л – 7,0–10,0; ПАВ – РД, л – 0,5; Сшиватель – БС – 1 или 1.3, л – 2,5–4,5; Сшиватель – БС – 2, л – 2,5–4,0 Деструктор капсулированный, кг – 0,1–0,3; Деструктор ХВ, кг – 0,0125–1,0 Комплекс гелирующий«Химеко В» прошел успешное лабораторное тестирование в ООО «Татнефть – ЛениногорскРемСервис», ООО «КогалымНИПИнефть». Тестирование комплекса гелирую – щего «Химеко В» в ООО «Татнефть – ЛениногорскРемСервис» включало в себя тест на термостабильность сшитого геля при пластовой температуре. Рецептура жидкости ГРП и ее основные характеристики представлены в таблице 4.2. Таблица 4.2. – Характеристика пресной технической воды и жидкости ГРП.

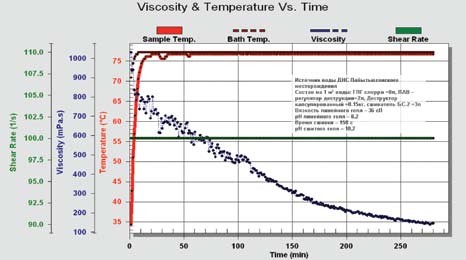

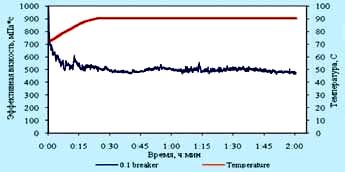

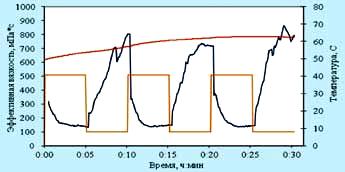

Сшитый гель имеет однородную структуру, он эластичный, устойчивый. Измерение эффективной вязкости при скорости сдвига 100 с – 1 сшитого геля проводилось на вискозиметре Grace модель 5600 в течение 280 минут при температуре 77 °С. Сшитый гель обладает достаточной для удерживания проппанта вязкостью более 350 – 400 мПа*с в течение 120 минут. Тестирование комплекса гелирующего. «Химеко В» в ООО «КогалымНИПИнефть» включало в себя тест на термостабильность сшитого геля, тест устойчивости на сдвиговое разрушение/восстановление сшитого геля, способность жидкости ГРП удерживать проппант. Также исследовалось разрушение эмульсии геля с пластовым флюидом. Сшитый гель имеет однородную структуру, он эластичный, устойчивый. Измерение эффективной вязкости сши того геля при скорости сдвига 100 с – 1 проводилось на вискозиметре ОFITE модель 1100 в течение 120 минут при температуре 90 °С. Сшитый гель обладает достаточной для удерживания проппанта эффективной вязкостью более 400 мПа*с в течение более чем 120 минут. Тест устойчивости на сдвиговые напряжения показывает, насколько легко жидкость ГРП восстанавливает свою структуру после прохождения насосов, труб НКТ, интервала перфорации. Измерение эффективной вязкости сшитого геля при скорости сдвига 511 и 100 с – 1 при температуре = (tпласт+tустье) : 2 = (90 +30) : 2 = 60 °С проводилось на вискозиметре ОFITE модель 1100 (рис. 3). Одно из важных свойств жидкости ГРП – способность удерживать расклинивающий материал – проппант – в рабочей концентрации в течение всего времени закачки. На рисунке 4 показана песконесущая способность жидкости ГРП при 90 °С, концентрация проппанта составляет 300 кг/м3. Тест на совместимость жидкости разрыва с пластовым флюидом показан на рисунке 4.2. Жидкость ГРП после разрушения не образует с пластовым флюидом эмульсий, осадков, сгустков, способных кольматировать пласт. Результаты исследований свидетельствуют о возможности применения предлагаемых реагентов в промысловых условиях при проведении ГРП на объектах ООО «ЛУКОЙЛ – Западная Сибирь».  Рис. 4.2 – Тест на совместимость жидкости разрыва с пластовым флюидом. В таблице 4.2. приведены характеристики пресной технической жидкости ГРП.  Таблица 4.2. – Характеристика пресной технической воды и жидкости ГРП. Таблица 4.2. – Характеристика пресной технической воды и жидкости ГРП.

Рис. 4.3 – Термостабильность сшитого геля.  Рис. 4.4 – Устойчивость сшитого геля на сдвиговые напряжения.  Рис. 4.5. – Песконесущая способность геля при температуре 90°С.  Рис. 4.6. – Тест на оценку эффективности деэмульгатора. Освоение скважин после ГРП | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||