|

|

!!СТО_ГтЧ_Методика (2). Общество с ограниченной ответственностью газпром трансгаз чайковский стандарт организации

9

(рекомендуемое)

Форма типовой операционной карты ультразвуквого контроля сварного соединения установкой серии «Сканер»

ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА АВТОМАТИЗИРОВАННОГО УЗК СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ

|

ШИФР

|

ТК-____-____

|

НАИМЕНОВАНИЕ ПРЕДПРИЯТИЯ

|

ООО «Газпром трансгаз Чайковский»

|

УРОВЕНЬ КАЧЕСТВА

|

В

|

НАИМЕНОВАНИЕ ОБЪЕКТА:

|

|

НОРМАТИВНЫЕ ДОКУМЕНТЫ:

|

ГОСТ Р 55724-2013, СТО Газпром 2-2.4-083-2006

|

1 ИСХОДНЫЕ ДАННЫЕ

|

ОБЪЕКТ КОНТРОЛЯ

|

ИСПОЛЬЗУЕМОЕ ОБОРУДОВАНИЕ

|

Номинальный диаметр трубы (d), мм

|

Номинальная толщина стенки (S), мм

|

Тип сварного соединения. Вид сварки

|

Уровень качества сварного соединения

|

Дефектоскоп / зав. номер

|

Контролируемая зона

|

Механическое приспособление с Акустическим блоком

|

1020

|

15,3

|

Стыковое, кольцевое, РД

|

В

|

УИУ «СКАНЕР» №1834

|

сварное соединение

|

АБ СК

|

2 ПОДГОТОВКА К КОНТРОЛЮ СВАРНЫХ СОЕДИНЕНИЙ

|

2.1Собрать установку для контроля сварных соединений. Акустический блок с помощью информационных кабелей подключить к дефектоскопу.

Включить дефектоскоп. Находясь в главном меню нажав клавишу 7 войти в меню «РЕСУРС» и проверить значения температуры внутри дефектоскопа, уровень заряда аккумуляторов, объем свободной памяти, № дефектоскопа, при необходимости изменить текущие дату и время.

При работе от аккумуляторов оранжевый индикатор на передней панели дефектоскопа показывает уровень их заряда. Если оранжевый индикатор мигает – необходимо остановить контроль, выйти в основное меню, выключить дефектоскоп и произвести замену аккумуляторов.

2.2 Проверка работоспособности электронно-акустического тракта.

Нажать клавишу «8» в основном меню дефектоскопа. В появившемся меню теста ЭАТ (электронно-акустический тракт) ввести номер используемого АБ и нажатием клавиши «9» запустить тестирование.

При правильной работе цепей ЭАТ напротив номера соответствующего канала появится слово «OK», при наличии неисправностей - слово «BAD».

Вернуться в основное меню дефектоскопа нажатием клавиши «0».

2.3 На контролируемую трубу установить бандаж.

2.4 Непосредственно перед проведением контроля в соответствии с температурой окружающего воздуха нанести контактную смазку на подготовленную поверхность объекта контроля.

|

3 ПРОВЕДЕНИЕ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

|

3.1 Автоматизированный контроль сварных соединений.

3.1.1 Нажатием клавиши «0» в основном меню войти в режим «А.ДЕФЕКТОСКОП».

3.1.2 Ввести данные контроля: диаметр трубопровода, толщину контролируемого объекта, номер блока , номер сварного шва и другие данные.

3.1.3 Установить МАБ на сварной шов в начальной точке стыка, нажать клавишу «9». Запустить сканирование. При движении АБ загорится зеленый светодиод - при наличии АК (акустический контакт) и красный - при наличии дефекта. В случае нарушения АК зеленый светодиод погаснет и на экране дефектоскопа загорится красный маркер, указывающий, под каким блоком произошло нарушение АК. Остановить проведение контроля нажатием клавиш «0» или «Enter». Для сохранения результатов контроля нажать клавишу «1», для отмены сохранения нажать клавишу «0».

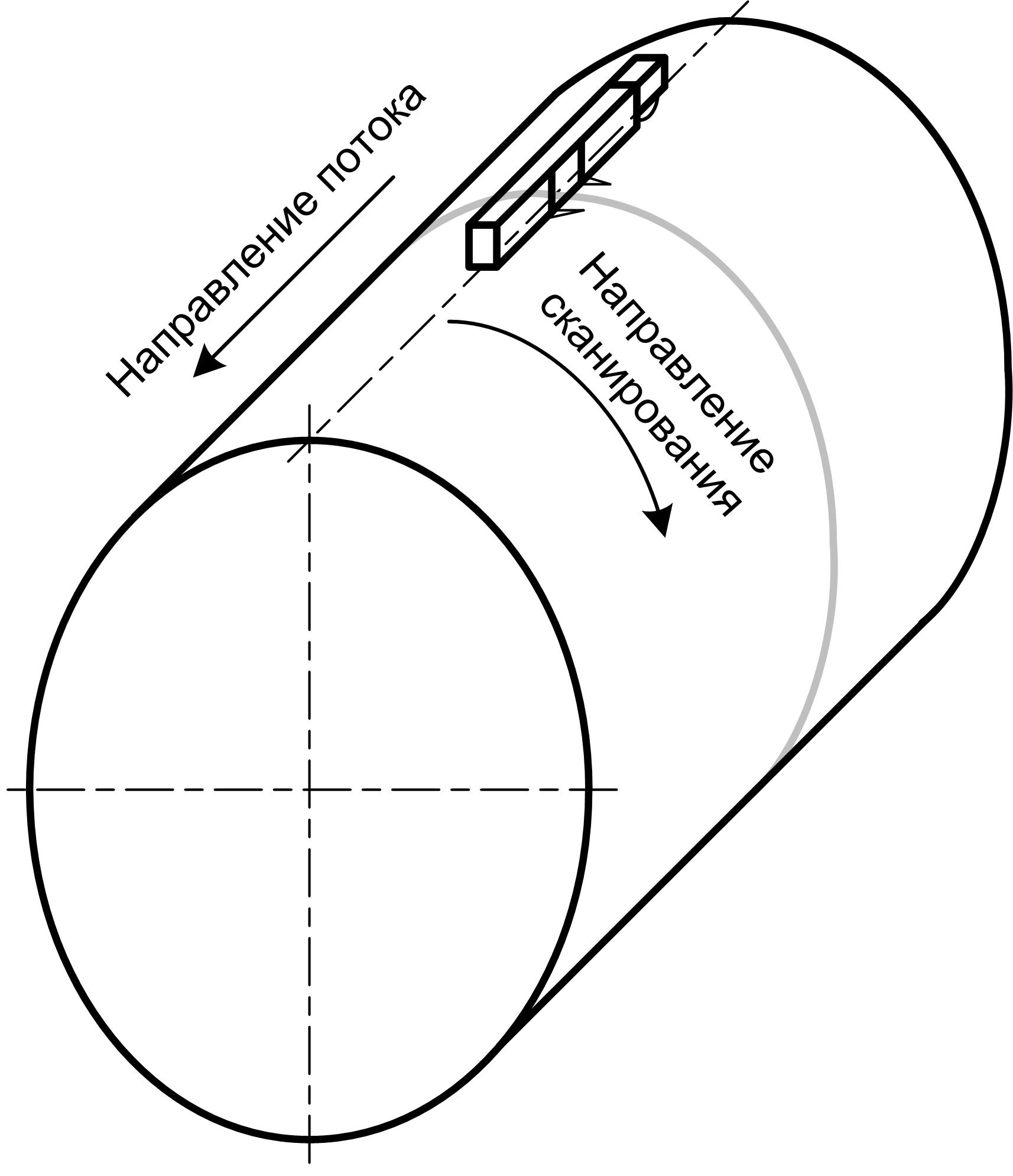

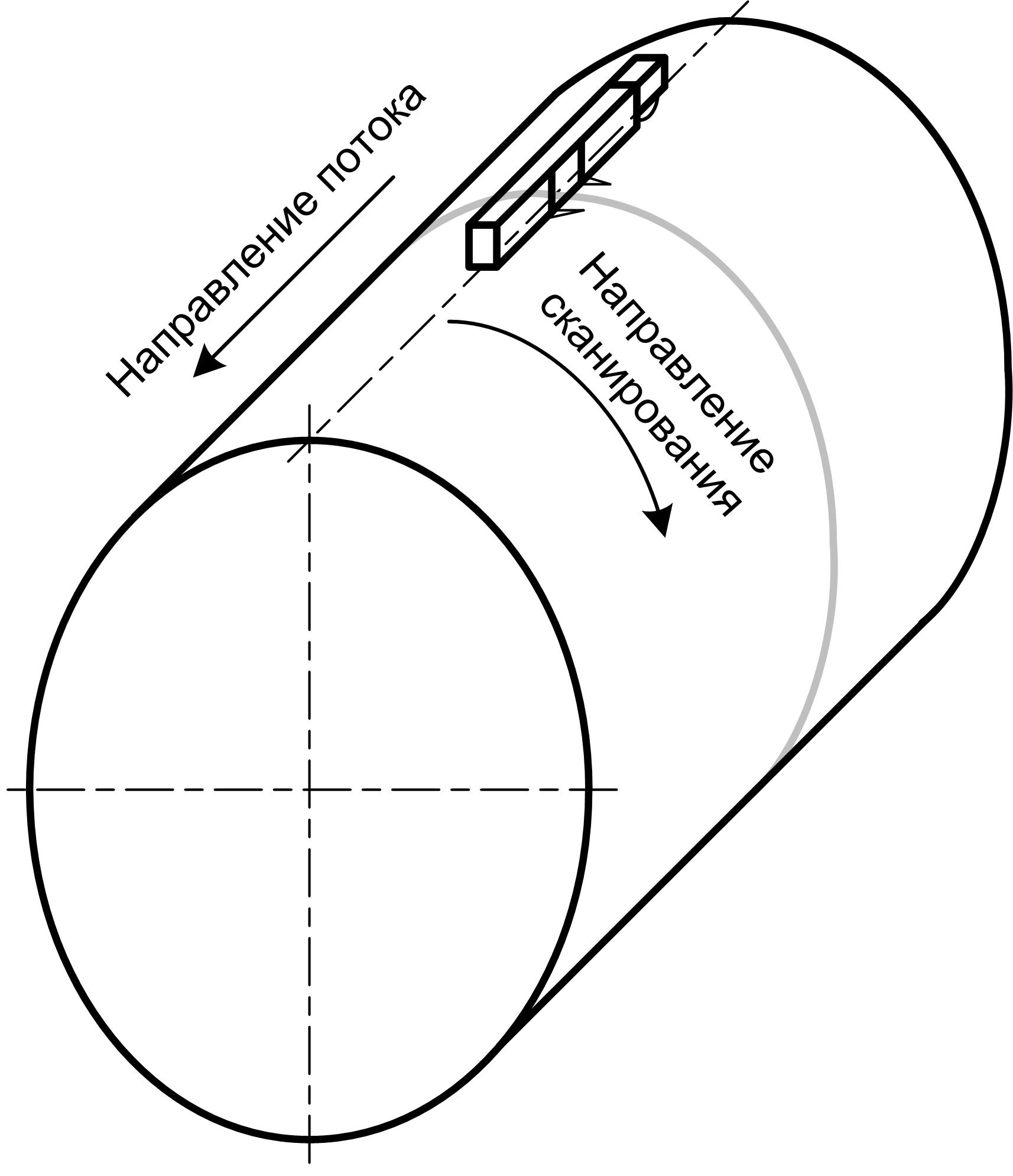

Рисунок – Схема контроля.

|

3  .1.4 Во время контроля включить звуковую сигнализацию о наличия дефекта нажатием клавиши «3». .1.4 Во время контроля включить звуковую сигнализацию о наличия дефекта нажатием клавиши «3».

3.1.5 Просмотреть результаты контроля.

Нажать клавишу «5», выбрать «А.ДЕФЕКТОСКОП», выбрать необходимый результат контроля. Проверить результаты контроля.

При необходимости, после устранения причин (нарушение акустического контакта и т.п.) провести повторный контроль.

Уточнить ручными ПЭП, при необходимости, параметры дефектов: глубину залегания, эквивалентную площадь, условную протяженность. Провести ручной контроль в местах нарушения АК или местах недоступных для проведения автоматизированного контроля.

3.1.6 Сохранить результаты контроля на электронный носитель в конце смены. Очистить память дефектоскопа.

3.2 После проведения контроля привести установку в исходное состояние: протереть ветошью, отнести в место хранения.

|

4 ИЗМЕРЕНИЕ ХАРАКТЕРИСТИК ДЕФЕКТА

|

4.1 Результаты проведенного АУЗК выводятся на экран и печать в виде построчной таблицы и эскиза дефектных участков. Результаты контроля можно скопировать на подключаемый компьютер, где в дальнейшем проводится анализ данных, заполнение протоколов АУЗК и их распечатка.

4.2 Принятые на распечатке сокращения, обозначения и примеры:

КООР: - координата дефекта (отсчет в «мм» от начала движения установки);

ТИП: - тип (характер) дефекта :

«О» – дефект объемный (поры, шлаковые включения),

«–» – дефект плоскостной (непровары, острые несплавления, трещины),

«#» – дефект объемно-плоскостной (подрезы, несплавления, сочетание объемных и плоскостных дефектов, свищи).

РАЗМ: - размер (развитие дефекта по глубине (высоте) сечения шва плоскостного или объемно-плоскостного дефекта, диаметр объемного дефекта в мм;

Нарушение акустического контакта фиксируется обозначением в строках:

ТИП: А

РАЗМ: К

Превышение максимально допустимой скорости контроля фиксируется обозначением в строках:

ТИП: Х

РАЗМ: Х

Пример 1. Пояснения по расшифровке при контроле стыковых швов толщиной свыше 10 мм.

КООР: - координата дефекта

В ТИП: } - тип и размер дефекта в верхнем слое

РАЗМ:

С ТИП: } - тип и размер дефекта в среднем слое

РАЗМ:

Н ТИП: } - тип и размер дефекта в нижнем слое

РАЗМ:

Пример 2. Пояснения по расшифровке при контроле стыковых швов толщиной свыше 10 мм.

-

КООР:

|

00024 00030 00049

|

В сварном шве два дефекта:

1) преимущественно плоскостной протяженностью 10 мм (начало24 мм, конец – 33 мм), размер «1» (высота) мм, в среднем слое.

2) плоскостной, объемно-плоскостной, протяженностью 6 мм (начало 49 мм, конец 54 мм), размер «2» мм, в среднем слое.

|

В ТИП:

|

|

РАЗМ:

|

|

С ТИП:

|

--------#0 #--##-

|

РАЗМ:

|

1111111111 112222

|

Н ТИП:

|

|

РАЗМ:

|

|

4.3 Критерии оценки допустимости выявленных дефектов для уровня качества сварных соединений «В»:

4.3.1 Дефекты любой формы («-», «0» или «#») со значением «3» в графе «РАЗМ» недопустимы.

4.3.2 Дефекты любой формы («-», «0» или «#») со значением «2» в графе «РАЗМ» на шести и более миллиметрах подряд недопустимы.

4.3.3 Дефекты плоскостного («-») и объемно – плоскостного («#») типа условной протяженностью ∆L > 15мм недопустимы.

4.3.4 Дефекты объемного («0») или смешанного типа («-», «0» или «#») условной протяженностью ∆L > 25мм недопустимы.

4.3.5 Допустимые плоскостные («-») и объемно – плоскостные («#») дефекты суммарной протяженностью ∑Д > 30мм на любых 300мм длины шва недопустимы.

4.3.6 Допустимые объемные («0») дефекты или дефекты смешанного типа («-», «0» или «#») суммарной протяженностью ∑Д > 50мм на любых 300 мм длины шва недопустимы.

Условная протяженность ∆L, расстояние от начала сканирования L до дефекта определяются из протокола автоматизированного контроля.

Суммарная условная протяженность ∑Д определяется как сумма условных протяженностей дефектов на участке шва длиной 300мм.

Допускается нарушение акустического контакта протяженностью не более 6 мм подряд и суммарной протяженностью не более 25 мм на длине 300 мм. При нарушении вышеприведенных условий сварной шов подлежит повторному контролю. При невозможности устранить причину нарушения контакта, провести контроль в зоне нарушения контакта ручным ПЭП.

Примечание: при контроле кольцевого сварного шва допускается технологическое нарушение акустического контакта при переходе АБ через продольные швы шириной до 40 мм. Для двухшовной трубы может быть 4 зоны с нарушением контакта, для одношовной – 2 зоны.

В случае примыкания дефекта непосредственно к зоне нарушения АК в протоколе АУЗК необходимо ликвидировать причину нарушения АК и перепроверить эту зону с помощью АУЗК или ручным УЗК. Полученный повторный протокол АУЗК зоны нарушения АК и примыкающего дефекта приложить к заключению.

5. Анализ результатов аУЗК

|

Анализ результатов АУЗК стыковых сварных соединений выполнять в следующем порядке:

а) определить местоположение дефекта на сварном шве L;

б) оценить тип дефекта (объёмный, объёмно - плоскостной, плоскостной);

Примечание – Чем больше «размер» и «протяженность» дефекта, тем больше вероятность правильной оценки его типа (характера). Тип (характер) протяженного дефекта (в данной интерпретации для дефектов с ∆L > 10мм) оценивают по центральной составляющей дефекта с наибольшими значениями «размера» или с преимущественным типом по протяженности, если «размер» в центральной части дефекта одинаков.

в) определить максимально допустимые показания в графе «РАЗМ», ∆L, ∑Д протокола контроля согласно п.8.3;

г) дать оценку дефекта (годен / не годен);

Примечание – При обнаружении недопустимых дефектов с помощью АУЗК рекомендуется, особенно в граничных случаях годности/негодности дефектов, подтвердить дефекты ручным УЗК, который в этом случае будет являться главенствующим.

В случае обнаружения протяженных дефектов ∆L > 15мм со значениями в графе «РАЗМ»: «3» - подтверждение ручным УЗК не требуется.

д) дать заключение о годности сварного соединения на основании полученных результатов АУЗК по приведенной в п.10 форме.

Сварные соединения по результатам АУЗК, считать годными, если в них не обнаружены недопустимые дефекты (несоответствующие нормам).

|

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

|

6.1 Распечатать протоколы результатов контроля на подключаемом к установке принтере или после переноса результатов контроля на компьютер из программы просмотра результатов контроля.

6.2 Заполнить заключение о качестве сварного соединения. В заключении записать все недопустимые дефекты по результатам протоколов АУЗК.

6.3 Представить заключение о качестве сварного соединения с подписанными протоколами АУЗК руководителю службы.

|

Карту разработал ___________________

Согласовано _______________________

|

Пример заключения по результатам АУЗК

НАИМЕНОВАНИЕ ПРЕДПРИЯТИЯ

|

|

УРОВЕНЬ КАЧЕСТВА

|

В

|

НАИМЕНОВАНИЕ ОБЪЕКТА:

|

|

НОРМАТИВНЫЕ ДОКУМЕНТЫ:

|

|

№ технологической карты по сварке ____

|

№ технологической карты по УЗ контролю _____

|

№ стыка по журналу сварки ________

|

Шифр бригады или клеймо сварщика _____

|

ЗАКЛЮЧЕНИЕ №______

от _______________201__года

по АУЗК сварного соединения №____ и околошовной зоны ультразвуковым методом

ОБЪЕКТ КОНТРОЛЯ

|

ИСПОЛЬЗУЕМОЕ ОБОРУДОВАНИЕ

|

Номинальный диаметр трубы (d), мм

|

Номинальная толщина стенки (S), мм

|

Тип сварного соединения.

Вид сварки

|

Уровень качества сварного соединения

|

Дефектоскоп / зав. номер

|

Контролируемая

зона

|

Механическое приспособление с Акустическим блоком

|

1020

|

15,3

|

Стыковое, кольцевое, РД

|

В

|

УИУ «СКАНЕР» №_____

|

сварное соединение

|

АБ СК

|

РЕЗУЛЬТАТЫ КОНТРОЛЯ:

Недопустимые дефекты в сварном соединении по результатам АУЗК:

№ деф. или

деф. зоны

|

Тип дефекта

|

Зона

|

Глубина залегания Ymax, мм

|

Макс. значение в графе «РАЗМ»

|

Недопустимые критерии по «РАЗМ» и типу

|

Условная протяженность

ДL, мм

|

Местоположение на св. шве L,мм

|

Приложения (распечатки, схемы)

|

Подтверждение дефектности ручным УЗК

|

Заключение:

годен,

не годен (ремонт)

|

1

|

2

|

3

|

|

4

|

5

|

6

|

7

|

8

|

|

|

1

|

плоскостной

|

низ

|

|

«2»

|

7 значений подряд «-» «2»

|

15

|

79

|

74

|

не годен

|

не годен

|

2

|

объемно-плоскостной

|

середина

|

|

«2»

|

4 значения подряд «#» «2»

|

11

|

354

|

74

|

годен

|

годен

|

3

|

смешанный

|

середина

|

|

«2»

|

2 значения подряд «-» «2», ∆L > 15мм

|

26

|

1424

|

74

|

не годен

|

не годен

|

4

|

объемный

|

середина

|

|

«3»

|

3 значения подряд «0» «3»

|

7

|

1880

|

74

|

-

|

не годен

|

3) Заключение по качеству сварного соединения: ремонт дефектных участков № 1, 3, 4.

Контроль провел: __________________________ Уровень квалификации_____ № удостоверения_______________ « »________________201__г.

Ф.И.О. Подпись

Заключение выдал: __________________________ Уровень квалификации_____ № удостоверения_______________ « »_____________201__г.

Ф.И.О. Подпись, печать

|

Библиография

|

Рекомендации ПАО «Газпром»

Р Газпром 2-2.2-1046-2016

|

Документы нормативные для проектирования, строительства и эксплуатации объектов ПАО «Газпром».

Сварочные материалы, сварочное оборудование и технологии сварки газопроводов. Типовые методики испытаний

|

|

Правила Госгортехнадзора России ПБ 03-372-00

|

Правила аттестации и основные требования к лабораториям неразрушающего контроля (утверждены постановлением Госгортехнадзора России от 02.06.00 г. № 29)

|

|

Правила Госгортехнадзора России ПБ 03-440-02

|

Правила аттестации персонала в области неразрушающего контроля (утверждены постановлением Госгортехнадзора России от 23.01.02 г. № 3)

|

|

|

|

Скачать 3.12 Mb.

Скачать 3.12 Mb.

.1.4 Во время контроля включить звуковую сигнализацию о наличия дефекта нажатием клавиши «3».

.1.4 Во время контроля включить звуковую сигнализацию о наличия дефекта нажатием клавиши «3».