Материаловедение. Общетехнический курс материаловедение

Скачать 1.24 Mb. Скачать 1.24 Mb.

|

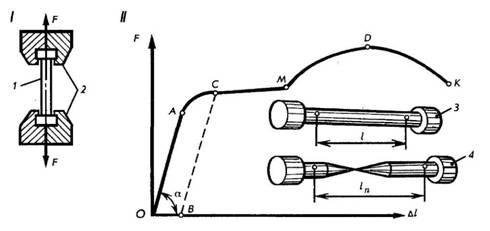

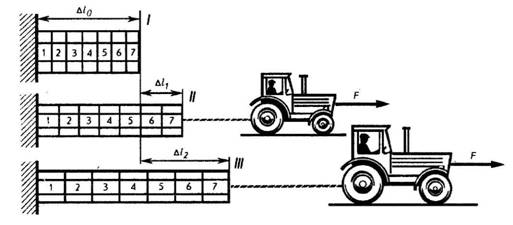

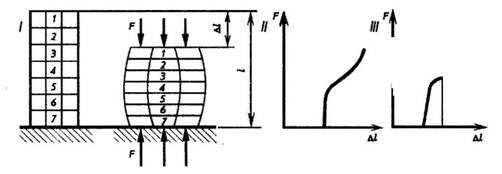

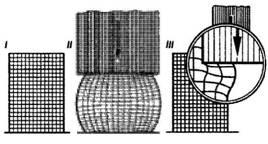

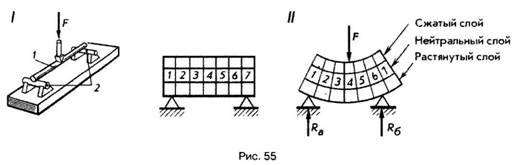

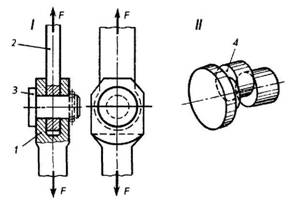

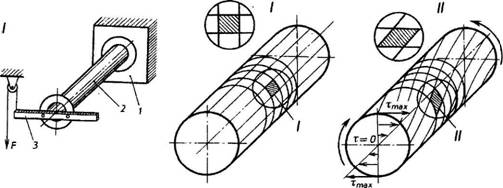

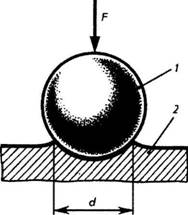

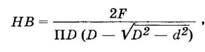

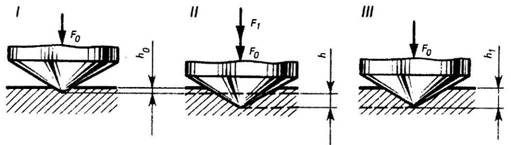

Механические свойства металлов и сплавов.Свойства материалов при расчетах на прочность, жесткость и устойчивость определяются механическими характеристиками. Величины механических характеристик могут быть получены в лабораторных условиях доведением образцов до разрушения или чрезмерной деформации. Испытания могут проводить на деформации растяжения, сжатия, кручения, изгиба при действии статической или переменной нагрузок. Наибольшее распространение имеют испытания на растяжение статической нагрузкой, так как они наиболее просты и дают достаточную информацию о поведении материала при других видах деформации. Как известно, различные металлы и сплавы имеют разные механические и технологические свойства, которые предопределяют качество деталей машин, а также обрабатываемость металла. Эти свойства металла выявляют соответствующими испытаниями на растяжение, сжатие, изгиб, твердость и др. И  спытание на растяжение. Чтобы определить прочность металла, работающего на растяжение, изготовляют образец 1 и устанавливают его в зажимы (или захваты) 2 разрывной машины. Для этих целей чаще всего используют машины с гидравлической системой передачи усилия или с винтовой системой. спытание на растяжение. Чтобы определить прочность металла, работающего на растяжение, изготовляют образец 1 и устанавливают его в зажимы (или захваты) 2 разрывной машины. Для этих целей чаще всего используют машины с гидравлической системой передачи усилия или с винтовой системой.Растягивающая сила F (рис. 1) создает напряжение в испытываемом образце и вызывает его удлинение. Когда напряжение превысит прочность образца, он разорвется. Рис. 1 Результаты испытания обычно изображают в виде диаграммы. По оси абсцисс откладывают нагрузку F, по оси ординат — абсолютное удлинение. Из диаграммы видно, что вначале образец удлиняется пропорционально нагрузке. Прямолинейный участок OA соответствует обратимым, упругим деформациям. При разгрузке образец принимает исходные размеры (этот процесс описывается все тем же прямолинейным участком кривой). Искривленный участок АС соответствует необратимым, пластическим деформациям. При разгрузке (штриховая прямая СВ) образец не возвращается к начальным размерам и сохраняет некоторую остаточную деформацию. От точки С образец удлиняется без увеличения нагрузки. Горизонтальный участок СМ диаграммы называется площадкой текучести. Напряжение, при котором происходит рост деформаций без увеличения нагрузки, называется пределом текучести. Как показывают исследования, текучесть сопровождается значительными взаимными сдвигами кристаллов, в результате чего на поверхности образца появляются линии, наклонные к оси образца под углом 45°. Претерпев состояние текучести, материал снова обретает способность сопротивляться растяжению (упрочняется), и диаграмма за точкой М поднимается вверх, хотя более полого, чем раньше. В точке D напряжение образца достигает своей наибольшей величины, и на образце появляется резкое местное сужение, так называемая шейка. Площадь сечения шейки быстро уменьшается и, как следствие, происходит разрыв образца. На диаграмме положению точки К. Предел прочности образца определяют по формуле опч = FD / S, где: Sпч — предел прочности; FD — нагрузка, при которой через определенный промежуток времени наступает разрушение растянутого образца, Н (кгс); S — площадь поперечного сечения образца в исходном положении, м2 (мм2). Обычно при испытании различных металлов и сплавов на растяжение определяют относительное удлинение δ — отношение прироста длины образца до разрыва к начальной длине образца. Его определяют по формуле δ = L-L0 /L0*100%, где: δ — относительное удлинение; L =L1 _—__L0 абсолютное удлинение; L0 — начальная длина образца; L1 — длина образца после испытания. Экспериментально было установлено, что напряжение в материале при упругой деформации возрастает пропорционально относительному удлинению образца. Эта зависимость получила название закона Гука. Для одностороннего (продольного) растяжения закон Гука имеет вид Е =А/s где: Е = F/s — нормальное напряжение; F — растягивающая сила; s — площадь поперечного сечения; Е — постоянная величина, зависящая от материала стержня. Примечание. В системе СИ единицей измерения напряжений служит Паскаль — напряжение, вызванное силой 1 ньютон (Н), равномерно распределенной по нормальной к ней поверхности площадью 1 м2. 1 Па = 0,102 • 10-4 кгс/см2; 1 Па = 0,102 • 10-6 кгс/мм2; 1 кгс/см2 = 9,81 • 104 Па; 1 кгс/мм2 = 9,81 • 106 Па. В связи с тем, что единица напряжения паскаль очень мала, приходится пользоваться более крупной единицей — мегапаскаль 1 МП а = 106 Па. Госстандарт допускает к применению единицу ньютон на квадратный миллиметр (Н/мм2). Числовые значения напряжений, выраженные в Н/мм2 и в МПа, совпадают. Единица Н/мм2 удобна и потому, что размеры на чертежах проставляют в миллиметрах. Коэффициент пропорциональности Е называется модулем упругости при растяжении или модулем Юнга. Каков физический смысл модуля упругости? Обратимся к диаграмме растяжения образца (см. рис. 1). Модуль упругости на ней пропорционален тангенсу угла наклона а к оси абсцисс. Значит, чем круче прямая OA, тем жестче материал, и тем большее сопротивление оказывает он упругой деформации. Для характеристики металла важно знать не только относительное удлинение , но и относительное сужение площади поперечного сечения, которое также позволяет характеризовать пластичность материала. Естественно, что при растяжении образца площадь поперечного сечения уменьшается. В месте разрыва она будет наименьшей. Относительное сужение определяют по формуле ψ = (S0 — S1) / S0 • 100%, где: ψ — относительное сужение; S0 — площадь поперечного сечения образца до испытания; S1 — площадь сечения образца в месте разрыва (в шейке). Чем больше относительное удлинение и относительное сужение поперечного сечения образца, тем более пластичен материал. Кроме трех рассмотренных характеристик механических свойств металлов: предела прочности (oпч), относительного удлинения (е) и относительного сужения (?), можно определить, пользуясь записанной на машине диаграммой, предел упругости (оy) и предел текучести (оm), Испытание на сжатие. Для испытания металлов на сжатие (рис. 2) чаще всего применяют прессы, в которых сжимающая сила образуется путем увеличения гидравлического давления. При сжатии образца из пластичного материала, например малоуглеродистой стали (рис. 2. I), его поперечные размеры увеличиваются, в то время как длина значительно уменьшается. Нарушение целостности образца при этом не происходит (рис. 3). Из диаграммы сжатия (рис. 2, II) видно, что в начальной стадии нагружения деформация возрастает пропорционально нагрузке, затем деформация резко возрастает при незначительном увеличении нагрузки, далее рост деформации постепенно замедляется вследствие увеличения сечения образца.  Рис. 2  Рис. 3 Образцы из хрупких материалов при сжатии разрушаются (рис. 4, III). Например, стержень из чугуна при достижении разрушающей нагрузки распадается на части, которые сдвигаются относительно друг друга по косым площадкам (рис. 3, III).  Рис. 4 Для сжатия полностью применим закон Гука, согласно которому материалы противодействуют сжатию пропорционально приложенной силе до предела упругости. Модуль упругости при сжатии для большинства материалов равен модулю упругости при растяжении. Исключение составляют только некоторые хрупкие материалы — бетон, кирпич и т. д. Аналогия в характере напряжения сжатия с напряжением растяжения позволяет описывать эти процессы одними и теми же математическими уравнениями. Испытание на изгиб. При испытании на изгиб образец (брус) укладывают концами на две опоры и в середине нагружают (рис. 5). О сопротивлении материала изгибу судят по величине прогиба образца.  Рис. 5 Представим теперь себе в брусе воображаемые продольные волокна. При деформации изгиба волокна одной зоны сжимаются, другой — растягиваются (рис. 5, II). Между зонами сжатия и растяжения расположен нейтральный слой, волокна которого не подвергаются деформации, то есть их длина не изменяется. Из рис. 5 видно, что, чем больше волокна расположены от нейтрального слоя, тем большую деформацию они испытывают. Таким образом, можно сделать вывод, что при изгибе в поперечных сечениях бруса под действием внутренних сил возникают нормальные напряжения сжатия и растяжения, величина которых зависит от положения рассматриваемых точек в сечении. Испытание на срез. При испытании на срез (рис. 6) металлический образец 3, имеющий цилиндрическую форму, вставляют в отверстие приспособления, представляющего собой вилку 1 и диск 2. Машина вытягивает диск из вилки, вследствие чего происходит перемещение средней части образца относительно крайних его частей. Рабочая площадь S (площадь среза) равна удвоенной площади поперечного сечения образца, так как срез происходит одновременно по двум плоскостям.  Рис. 6 При срезе все точки деформируемых сечений, ограниченных плоскостями действующих сил, смещаются на равные расстояния, то есть материал в этих точках испытывает одинаковую деформацию. Это означает, что во всех точках сечения будут одинаковые действующие напряжения. Величину напряжения определяют делением равнодействующей F внутренних (поперечных) сил на площадь поперечного сечения стержня S. Так как вектор напряжения расположен в плоскости сечения, в ней возникает касательное напряжение, определяемое по формуле rср = F/2S, где: rср — величина напряжения среза; F — равнодействующая сила; S — площадь поперечного сечения образца. Срез — это разрушение в результате сдвига одной части материала относительно другой, возникающее под действием касательных напряжений. Для деформации сдвига справедлив закон Гука: в зоне упругости напряжения прямо пропорциональны относительным деформациям. Коэффициентом пропорциональности служит величина модуля упругости при сдвиге G. Относительный сдвиг (угол сдвига) обозначается у. Таким образом, закон Гука для деформации сдвига имеет вид t = Gg, где: r = F/S — касательное напряжение; F — касательная сила; S — площадь сдвигающихся слоев; y — угол сдвига; G — модуль сдвига, зависящий от материала тела. И  спытание на кручение. При испытании образцов на кручение один конец трубы 2 закрепляют неподвижно 1, другой вращают с помощью рычага 3 (рис. 7). Кручение характеризуется взаимным поворотом поперечных сечений стержня, вала, трубы под влиянием моментов (пар сил), действующих в этих сечениях. Если на поверхности стержня до приложения сил кручения нанести прямолинейные образующие (рис. 7, I), то после скручивания эти образующие принимают вид винтовых линий, а каждое поперечное сечение по отношению к соседнему поворачивается на некоторый угол (см. рис. 7, II). Это значит, что в каждом сечении происходит деформация сдвига и возникают касательные напряжения. Степень смещения материала при кручении определяется углами закручивания Ө и сдвига γ. Абсолютная величина кручения определяется углом закручивания рассматриваемого сечения Рис. 7 спытание на кручение. При испытании образцов на кручение один конец трубы 2 закрепляют неподвижно 1, другой вращают с помощью рычага 3 (рис. 7). Кручение характеризуется взаимным поворотом поперечных сечений стержня, вала, трубы под влиянием моментов (пар сил), действующих в этих сечениях. Если на поверхности стержня до приложения сил кручения нанести прямолинейные образующие (рис. 7, I), то после скручивания эти образующие принимают вид винтовых линий, а каждое поперечное сечение по отношению к соседнему поворачивается на некоторый угол (см. рис. 7, II). Это значит, что в каждом сечении происходит деформация сдвига и возникают касательные напряжения. Степень смещения материала при кручении определяется углами закручивания Ө и сдвига γ. Абсолютная величина кручения определяется углом закручивания рассматриваемого сечения Рис. 7относительно неподвижно закрепленного сечения. Наибольший угол закручивания получается на самом большом расстоянии от закрепленного конца стержня. Испытание на твердость. При определении твердости материалов в заводской и лабораторной практике пользуются двумя методами: методом Бринелля и методом Роквелла. Метод Бринелля. Этот метод основан на том, что при измерении твердости металлов стальной шарик 1 диаметром 2,5; 5 или 10 мм вдавливается в поверхность испытуемого образца 2 при заданной нагрузке 3 от 625 Н до 30 кН (62,5 до 3000 кгс). После удаления нагрузки измеряется диаметр d отпечатка, оставшегося на поверхности образца (рис. 8), который тем меньше, чем тверже металл.  Рис. 8 Примечание. Стальной шарик должен быть выполнен из термически обработанной стали твердостью не менее НВ850. Шероховатость поверхности Rz не ниже параметра 0,100 по ГОСТ 2789-73. На поверхности шарика не должно быть дефектов, видимых с помощью лупы при 5-кратном увеличении. Число твердости по Бринеллю вычисляются по формуле  F — нагрузка на шарик, Н(кгс); D — диаметр шарика, мм; d — диаметр отпечатка, мм. Специальная таблица (ГОСТ 9012-59) дает возможность определить твердость наиболее распространенных металлов. Следует отметить, что между твердостью стали по Бринеллю НВ и пределом ее прочности опч для обычных углеродистых стилей существует соотношение, выраженное формулой опч = 0,36 НВ. Следовательно, зная твердость стали по Бринеллю, можно вычислить и предел прочности при растяжении. Эта формула имеет большое практическое значение. Методом Бринелля обычно определяют твердость незакаленных сталей, чугуна, цветных металлов. Твердость же закаленных сталей измеряют на приборе Роквелла. Метод Роквелла. При измерении твердости металлов наконечник стандартного типа (алмазный конус для твердых металлов или стальной шарик — для более мягких), вдавливается в испытуемый образец под действием двух последовательно прилагаемых нагрузок. Первоначальной, (F0) 100 Н (10 кгс) и окончательной (F1) 1000 Н (100 кгс) — для шарика и 1500 Н (150 кгс) — для алмазного конуса. Под действием предварительной нагрузки конус проникает в металл на глубину h0 (рис. 9,I); при добавлении к предварительной основной нагрузки глубина отпечатка увеличивается до h (рис. 9, II) и после снятия основной нагрузки остается равной h1 (рис. 9, III).  Рис. 9 Глубина отпечатка h = h1 — h0, полученная за счет основной нагрузки F1, характеризует твердость по Роквеллу. Испытания по методу Роквелла производят специальными приборами, снабженными индикатором, который показывает число твердости сразу по окончании испытания. Индикатор имеет две шкалы: черную (С) для испытания алмазным конусом и красную (В) для испытания шариком. Твердость по Роквеллу измеряется в условных единицах. Пример обозначения твердости по Роквеллу: HRC50 (твердость 50 по шкале С). Определение твердости тарированными напильниками. Твердость HRC может быть определена с помощью ряда напильников, подвергнутых термической обработке на различную твердость насечки. Обычно интервал насечек колеблется от 3 до 5 единиц HRC. Тарирование напильников производится по эталонным плиткам, твердость которых заранее точно определена на приборе. Твердость испытуемой детали определяется двумя напильниками с минимальным интервалом по твердости, один из которых может только скользить по детали, а второй ее слегка царапать. Если напильник с НRС62 царапает металл, а с HRC59 только скользит по поверхности детали, то твердость HRC60—61. Практически этим способом пользуются для установления твердости инструментов (разверток, фрез и т. п.), твердость которых измерить иным способом бывает трудно. Метод измерения твердости по Виккерсу заключается во вдавливании в испытываемый материал правильный четырехгранной алмазной пирамиды с углом в 136° между противоположными гранями. Число твердости по Виккерсу вычисляется путем деления нагрузки на площадь поверхности пирамидального отпечатка. Обычно используют таблицы, с помощью которых по длине диагонали отпечатка находят число твердости. Если при измерении твердости используется нагрузка F = 30 кгс и время выдержки 10 … 15 с, твердость обозначается буквами HV и цифрами, характеризующими число твердости. Например, HV300, где HV – твердость по Виккерсу, 300 – число твердости в кгс/мм2. При иных режимах измерения после символа HV указывают цифры, разделенные наклонной чертой и обозначающие нагрузку и время выдержки, а через тире – число твердости. Например, HV30/ 20 – 300, где HV – твердость по Виккерсу; 30 – нагрузка в кгс; 20 – время выдержки, с; 300 – число твердости. Почти полное совпадение значений твердости по Виккерсу и Бринеллю наблюдается в интервале 100 … 450 НВ. Метод Виккерса широко применяется для определения твердости тонких образцов и тонких поверхностных слоев металла после химико-термической обработки, а также мелких деталей, деталей сложной формы. Экспериментально установлено, что по значению твердости можно оценить предел прочности при растяжении σut, условный предел текучести σ0,2, модуль упругости Е материала. Так, для конструкционных углеродистых сталей с НВ ≥ 150, σ0,2 ≈ 0,2 НВ и σut ≈ 0,345 НВ; для латуни σut ≈ 0,5 НВ; для дюралюминия σut ≈ (0,36 … 0,37)НВ и т.д. |