Испытание металлов и сплавов на растяжение. Общие положения Под механическими свойствами

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

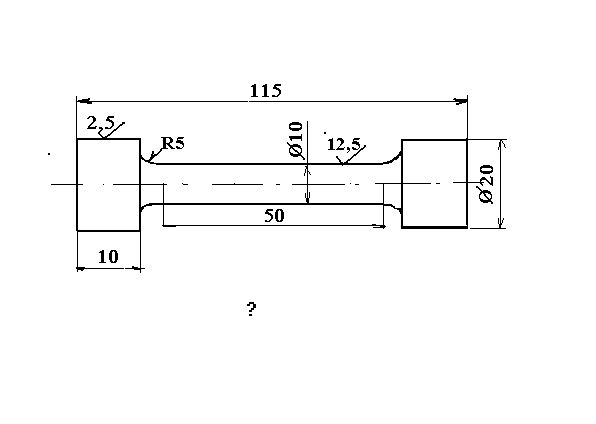

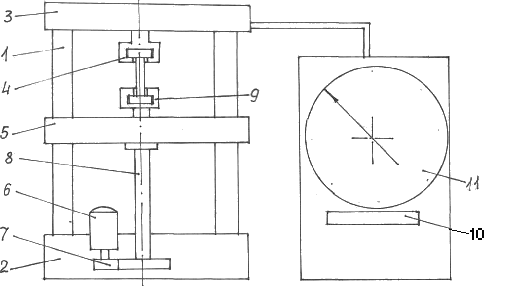

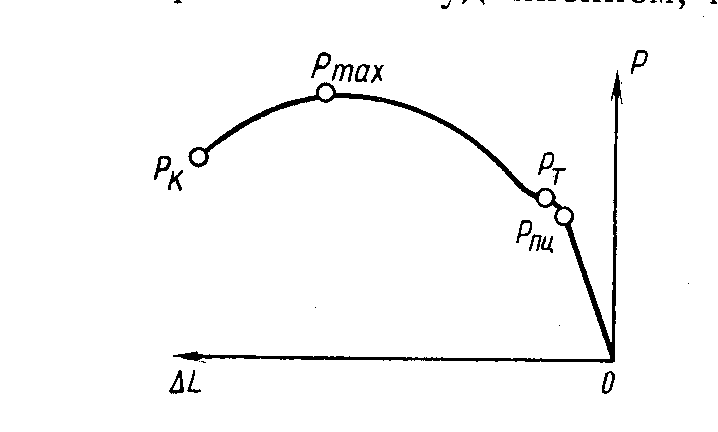

Общие положения Под механическими свойствами понимают характеристики, определяющие поведение металла или сплава под действием приложенных внешних сил. К механическим свойствам относятся: сопротивление металла деформации (прочность) и сопротивление разрушению (пластичность, вязкость и др.). В результате механических испытаний получают числовые значения механических свойств, то есть значения напряжений или деформаций, при которых происходят изменения физического и механического состояния материала. При оценке механических свойств металлических материалов различают несколько групп их критериев: 1. Критерии, определяемые вне зависимости от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или ударный изгиб (динамические испытания). Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах, во многих случаях недостаточно точно характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. 2. Критерии оценки конструктивной прочности материала, характеризующие работоспособность материала в условиях эксплуатации и показывающие наиболее тесную связь со служебными свойствами данного узла. Эти критерии делятся на две группы: свойства, определяющие надёжность материалов против внезапных разрушений (вязкость разрушения, живучесть и другие); эти свойства определяются на образцах с надрезами или с острыми трещинами, которые имеют место в реальных деталях машин и конструкциях в условиях эксплуатации. свойства, которые определяют долговечность изделий (усталостная прочность, износостойкость, сопротивление коррозии и т. д.). 3. Критерии оценки прочности конструкции в целом, определяемые при натурных, стендовых или эксплутационных испытаниях, проводимых непосредственно на изделиях (крыло самолёта, ферма моста и т.д.). К деталям, работающим в реальных условиях, могут прилагаться разные механические усилия (нагрузки). Различают три вида приложения нагрузки: статическую, динамическую и знакопеременную. В связи с таким делением испытания делятся на: статические, когда нагрузка прикладывается медленно и плавно; динамические, когда нагрузка прикладывается с ударом; и усталостные, когда нагрузка прикладывается с изменением её как по величине, так и по направлению. В зависимости от способа нагружения механические свойства могут определяться при растяжении, сжатии, изгибе, кручении, ударе, а также комбинации нагрузок (растяжение с изгибом, сжатие с кручением и т. д.) Наиболее характерным среди статических испытаний считается испытание на растяжение, которое позволяет по результатам одного опыта установить несколько важных механических характеристик металла или сплава. Испытание на растяжение применяют для сталей, чугунов и цветных металлов и сплавов, т.е. для основных конструкционных материалов, применяемых в машиностроении. Иногда для малопластичных материалов (чугуны, стали в закаленном состоянии и т.д.) из-за большой чувствительности образцов к перекосам, применяются более мягкие способы испытаний: изгиб или кручение. Сведения о механических свойствах конструкционных материалов, приводимые в справочниках, получены в основном в результате испытаний на растяжение специальных образцов. При испытаниях на растяжение определяют характеристики прочности (временное сопротивление разрыву (предел прочности) в, предел текучести т и предел пропорциональности пц), а также характеристики пластичности: (относительное удлинение и относительное сужение ). Испытание на твердость также относится к статическим испытаниям, так как нагрузка при этих испытаниях прикладывается медленно и плавно. Из всех существующих способов определения твердости (царапанием, отскоком, ударом, магнитным способом и т.д.) наибольшее распространение получил метод вдавливания какого-либо наконечника (закаленного шарика по способу Бринелля, алмазного конуса, по способу Роквелла и алмазной пирамиды по способу Виккерса) в испытуемый образец. При вдавливании наконечника пластически деформируется небольшой участок металла образца. Поэтому твердость представляет собой механическое свойство, характеризующее сопротивление пластической деформации поверхностного слоя материала. Твердость металлов на производстве и в лабораториях определяют гораздо чаще, чем остальные механические свойства. Это объясняется следующими преимуществами способа: Измерение твердости - самый простой способ определения механических свойств, так как не надо изготавливать образец и использовать для его разрыва сложную испытательную разрывную машину. При измерении твердости образец не разрушается. Между твердостью и пределом прочности существует количественная зависимость, поэтому по твердости можно судить с достаточной степенью точности о прочностных, а иногда и пластических, свойствах металлов и сплавов. Ударная вязкость материала является одним из показателей его надёжности, так как характеризует склонность материала к хрупкому разрушению. Определение ударной вязкости относится к динамическим испытаниям потому что деформация образца путём изгиба производится с высокой скоростью (ударом), что позволяет выявить такие свойства материалов, которые невозможно определить при статических испытаниях. Ценность таких динамических испытаний заключается в том, что многие материалы, не проявляющие хрупкости в испытаниях при растяжении, становятся хрупкими под воздействием ряда факторов, которые могут возникать в эксплуатации: большой скорости деформирования, при наличии трещин или надрезов, двухосного напряжённого состояния и т. д. Большое влияние на склонность к хрупкому разрушению оказывает структура металлов и сплавов: наличие крупного зерна, карбидов по границам зерен, полосчатости и других дефектов структуры в стали, ведёт к увеличению хрупкости. Для некоторых сплавов (дуралюминов, однофазных латуней и бронз, сталей с аустенитной структурой и др.)испытания на ударную вязкость, как правило, не проводятся, так как эти сплавы трудно перевести в хрупкое состояние. Ударная вязкость является только качественным параметром, непригодным для расчёта на прочность. Однако практика выработала числовые критерии ударной вязкости, которым должна удовлетворять та или иная деталь в условиях различных видов нагружения, поэтому этот критерий используется в машиностроении очень широко. Обычно ударная вязкость определяется для деталей, работающих в условиях высоких динамических нагрузок, от которых требуется повышенная надёжность (ответственные валы, баллеры рулей, стрингеры самолётов, трубопроводы, работающие под давлением и др.) Ударная вязкость является интегральной характеристикой, содержащей работу зарождения трещины и работу распространения трещины. Эти показатели более информативны, но требуют более сложного оборудования для их определения и поэтому используются редко, только для деталей ответственного назначения. Лабораторная работа № 2ИСПЫТАНИЕ МЕТАЛЛОВИ СПЛАВОВ НА РАСТЯЖЕНИЕ1.1.Цель работы Ознакомиться с проведением испытания на растяжение и определением показателей прочности и пластичности металлов и сплавов. Для этого необходимо: изучить порядок подготовки образцов для испытания на растяжение изучить устройство разрывной машины изучить порядок проведения испытаний изучить методику определения прочностных и пластических характеристик металлов и сплавов по диаграмме растяжения и непосредственно расчетом. написать отчёт. 1.2. Приборы, материалы, инструмент: Для работы необходимы: машина разрывная Р5, образцы на растяжение, штангенциркуль, диаграммная бумага, микрометр 0 - 25 мм 1.3. Краткая теория Испытания на растяжение относятся к статическим, так как прилагаемая к образцу нагрузка возрастает медленно и плавно. Эти испытания позволяют определять несколько важных механических характеристик металлов и сплавов. К таким характеристикам относятся как прочностные (временное сопротивление разрыву или предел прочности в, предел текучести т, предел пропорциональностипц), так и пластические (относительное удлинение и относительное сужение или сжатие ). В этих испытаниях создаётся однородное напряжённое состояние по сечению образца, причём доля нормальных напряжений является преобладающей, поэтому эти испытания считаются «жёсткими». В связи с этим испытания на растяжение проводится преимущественно для пластичных материалов, разрушению которых предшествует отчётливо наблюдаемая пластическая деформация. К таким материалам относится большинство широко применяемых в технике конструкционных материалов: конструкционные стали, цветные металлы и сплавы, большая часть полимерных материалов. При испытании на растяжение наибольшее распространение получили гладкие образцы, без надрезов на рабочей части. Приводимые в технической литературе сведения о механических свойствах материалов указываются в большинстве случаев для условий испытания на растяжение гладких образцов. Испытания производятся на специальных испытательных машинах механического или гидравлического действия. Машины автоматически фиксируют величины приложенной нагрузки и изменение длины образца в виде диаграммы растяжения, по которой производятся все необходимые расчеты. 1.4. Подготовка образцов для испытания. Для испытания на разрыв применяются стандартные плоские и круглые образцы специальной формы ГОСТ 1497-73 с головками для захватов. В соответствии с ГОСТом длина образцов может быть либо 5,65 Наибольшее применение нашли круглые образцы диаметром 0,01м с расчетной длиной 50х10-3м (рис.1.1). Заготовки для образцов вырезают из цельных кусков металла любым доступным способом, чаще всего с помощью фрезерования или газорезки. При этом необходимо соблюдать важное условие: заготовки не должны нагреваться до температуры 150 Перед испытанием на цилиндрической части образца ставят керны или риски для обозначения расчетной длины образца l0 = 50 0,1 х10-3м. Эти риски нужны для определения относительного удлинения образца. После кернения проводят обмер образца с помощью микрометра: замеряют диаметр с точностью 0,01х10-3-м в трех местах по длине рабочей части (в середине и по краям). В протокол испытания заносят наименьший размер. Начальную расчетную длину образца (между рисками) измеряют штангенциркулем с точностью 0,1 x10-3 м и заносят в протокол испытаний.  Рис.1.1.Круглый образец для испытания на растяжение. 1.5 Устройство испытательной машины Испытательная разрывная машина (рис.1.2.) содержит: Станину (раму), состоящую из двух колонн 1, основания 2 и неподвижной траверсы 3, в которой расположен неподвижный захват 4 для образцов. Захват 4 связан механической связью с силоизмерительным механизмом. Подвижную траверсу 5, которая может перемещаться по колоннам вверх-вниз при помощи электромеханической передачи. Электродвигатель 6 c помощью редуктора 7 вращает винт 8, который тянет вниз или вверх траверсу. На траверсе укреплен подвижный захват 9, который создает усилие, необходимое для разрыва образца. Силоизмерительный механизм, содержащий два узла: узел 10 перемещения диаграммной бумаги и узел 11 перемещения стрелки по шкале нагрузок, и, соответственно, пера самописца по бумаге. Привод диаграммного аппарата - от гайки привода винта, перемещающего захват, через пару зубчатых колес. Силоизмерительный механизм рычажно-маятникового типа: при отклонении маятника с грузами стрелка перемещается по шкале, указывая нагрузку.  Рис.1.2. Устройство испытательной машины Р5 1.6. Требования техники безопасности. При проведении испытаний необходимо выполнять следующие требования безопасности: Разрывная машина должна быть заземлена. Любые действия на неработающей машине производить только под наблюдением преподавателя или специалиста лаборатории. Включать электромотор только по прямому указанию преподавателя. Во время испытания стоять на расстоянии не менее 1 м от образца во избежание попадания в лицо осколков металла при его разрыве. Испытания производить под непосредственным наблюдением преподавателя или специалиста лаборатории. 1.7. Проведение испытаний Вставить образец в захваты машины. Подготовить диаграммный аппарат. Включить машину. Зафиксировать максимальную нагрузку в момент разрыва образца по шкале. Выключить машину, вынуть половинки образцов из захватов машины, снять с диаграммного аппарата ленту с записанной диаграммой. 1.8. Методика определения прочностных характеристик металлов и сплавов На диаграмме растяжения (рис.1.3) нагрузка - удлинение образца существуют несколько характерных точек. До точки Рпц удлинение l образца пропорционально нагрузке. Это означает, что в металле возникают только упругие деформации, которые при снятии нагрузки снимаются. После точки Рпц прямая Р-l искривляется, т.е. деформации опережают нагрузку. В точке Рт образец начинает деформироваться без увеличения нагрузки, поэтому на кривой получается площадка, так называемая “площадка текучести”. Нагрузка, соответствующая площадке текучести, является одним из параметров определения физического предела текучести Наличие площадки характерно для мягких, отожжённых или нормализованных сталей. У закалённых сталей таких площадок текучести на кривых деформации нет, поэтому нагрузка предела текучести Рт определяется при удлинении 0,2% и служит для определения условного предела текучести. До Рмах нагрузка увеличивается, а потом начинает падать. Это происходит из-за того, что на образце уменьшается поперечное сечение и образуется шейка. При нагрузке Рк образец разрывается.  Рис.1.3 Диаграмма растяжения образца при испытании на разрыв. Рис.1.3 Диаграмма растяжения образца при испытании на разрыв.1.8.1 Определение предела пропорциональности Условный предел пропорциональности определяется по увеличению тангенса угла наклона кривой Р-l на 50%. По диаграмме растяжения (рис.1.4) предел пропорциональности пц определяется так: проводится прямая ОА по упругому участку кривой и из точки О восстанавливается ось ординат ОР; на произвольной высоте проводится горизонталь ВС, на которой откладывается DE = 1/2 DF; через точки E и О проводится прямая и параллельно ей, касательно кривой растяжения, другая прямая IH; проекция точки касания прямой IH c кривой растяжения на ось OP даёт величину нагрузки предела пропорциональности.  l О Рис.1.4 Определение предела пропорциональности по диаграмме растяжения. Предел пропорциональности определяется по формуле: σпц=Pпц/ F0 где, F0 - начальное сечение образца, м2. Рпц - нагрузка предела пропорциональности, Н 1.8.2.Определение предела текучести σт Если на диаграмме Р - l есть площадка текучести, то нагрузка Рт, соответствующая пределу текучести т, определяется просто проекцией Рт на ось нагрузок.(рис.1.5а). Определяемый таким образом предел текучести называется физическим. Если такой площадки нет (закаленные образцы), то определяется условный предел текучести по нагрузке Рт1, которая обеспечивает 0,2% удлинения образца. На диаграмме растяжения (рис.1.5б) проводится прямая ОА, совпадающая с прямолинейным участком кривой растяжения. От начала координат по оси деформаций откладывают расстояние где L - расчетная длина образца, м. К - масштаб диаграммы по оси L. Из точки В проводят прямую, параллельную прямой ОА до пересечения с кривой растяжения в точке Д. Проекция точки Д на ось нагрузок дает Рт., соответствующую условному пределу текучести. Предел текучести определяется по формуле: sт = Рт / F0 где Рт - нагрузка предела текучести; F0 - площадь поперечного сечения образца до испытания  Рис.1.5 Определение предела текучести по диаграмме растяжения: а)физического т ; б) условного 0 1.8.3. Определение предела прочности в Предел прочности (временное сопротивление разрыву) определяется по максимальной нагрузке Рmax, которую выдерживает образец.рую выдерживает образец: в = Рmax / F0 1.9. Методика определения пластических характеристик металлов и сплавов К механическим свойствам металлов и сплавов, характеризующим пластические свойства, относятся, прежде всего относительное удлинение и относительное сужение . Пластические характеристики (, ) металлов и сплавов показывают способность их к пластическому деформированию, к перераспределению пиковых напряжений, возникающих в местах расположения дефектов строения и различных концентраторов напряжений. При высокой пластичности опасность хрупких внезапных разрушений резко уменьшается. Как правило, с увеличением прочности пластические характеристики металлов снижаются. Это служит ограничением применения максимально-высокой (для каждой стали) прочности в реальных конструкциях, так как обычно стремятся при повышенной прочности иметь и достаточную пластичность. 1.9.1 Определение относительного удлинения. δ Относительное удлинение - отношение (в процентах) приращения расчетной длины образца, остающегося после разрыва к начальной расчетной длине. Относительное удлинение определяется по формуле:  100% 100%где lk - длина образца после разрыва, м2; l0 - начальная длина образца, м2. lk - определяют так: разорванные части образца складывают вместе и определяют расстояние между кернами или рисками, которые ставились на расчетной длине до разрыва. Так как относительное удлинение зависит от многих причин (свойств металла, начальной длины, места разрыва, образца и т.д.), то оно является условной характеристикой свойств металла, позволяющей лишь качественно судить о восприятии им пластической деформации. 1.9.2. Определение относительного сужения ψ. Относительное сужение - отношение (в процентах) наибольшего уменьшения площади поперечного сечения образца после разрыва к начальной площади его поперечного сечения: =  100% 100%где Fк - площадь сечения образца после разрыва, м2 F0 - площадь сечения образца до разрыва, м2, определяется по начальному диаметру d0 Для того, чтобы определить Fk в месте разрыва, нужно сложить две половинки образца и измерить диаметр шейки образца в двух взаимно-перпендикулярных направлениях. По среднему арифметическому диаметру dк вычислить Fk Fk = dk2 / 4 1.10. Проведение расчетной работы Для более полного усвоения методик определения механических свойств металлов и сплавов студентам предлагается рассчитать свойства не только сталей, но и сплавов на основе меди, алюминия, магния, титана. В табл.1.1 приводятся марки сплавов, а в табл.1.2 - исходные данные для расчета по вариантам. Вариант расчета студенту указывается преподавателем. . Таблица 1.1Марки сплавов

Все данные по определению механических свойств оформляются протоколом (таб. 1.3). Результаты испытаний расчётных данных заносятся в протокол (таб. 1.3). 1.11. Содержание отчёта. Краткие сведения о механических свойствах металлов и их определении. Технология изготовления и подготовки образца к испытаниям. Эскиз образца. Краткое описание устройства испытательной машины и её эскиз. Методика определения прочностных свойств металлов. Методика определения пластических свойств металлов. Протокол испытаний и расчётов. Таблица 1.2.

Таблица 1.3

1.12. Контрольные вопросы Что подразумевается под понятием механические свойства металлов. В чём отличия между статическими и динамическими испытаниями металлов. В чём разница между испытаниями натурными и на образцах. Как подразделяются испытания по типу приложенной нагрузки. Какие образцы применяются для испытания металлов Методика приготовления образцов для испытания на разрыв. Устройство испытательной машины. Методика определения прочностных свойств металлов. Методика определения пластических свойств металлов. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||