Общие основы технологии металлообработки и работ на металлорежущ. Общие сведения о металлорежущих станках Классификация металлообрабатывающих станков

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

|

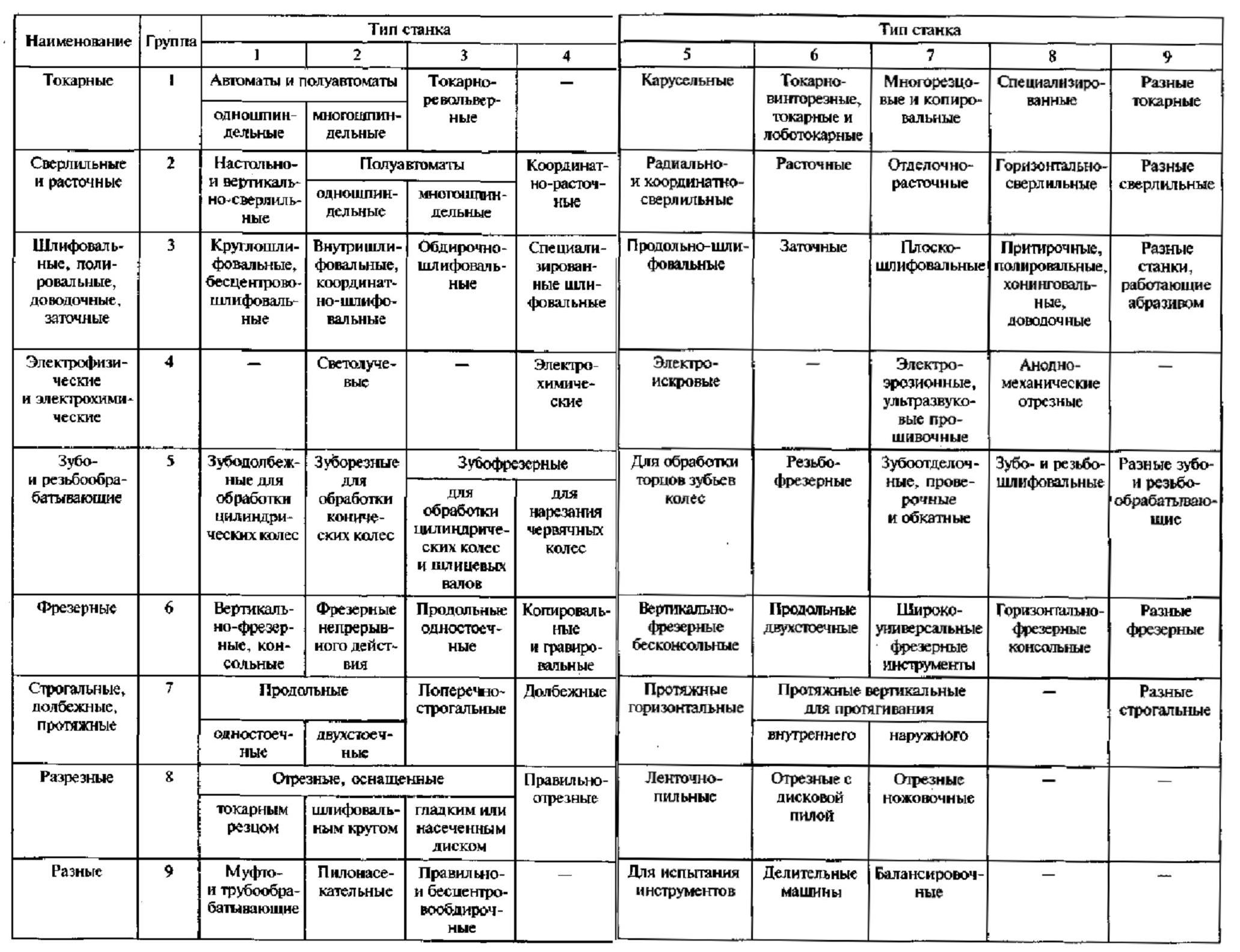

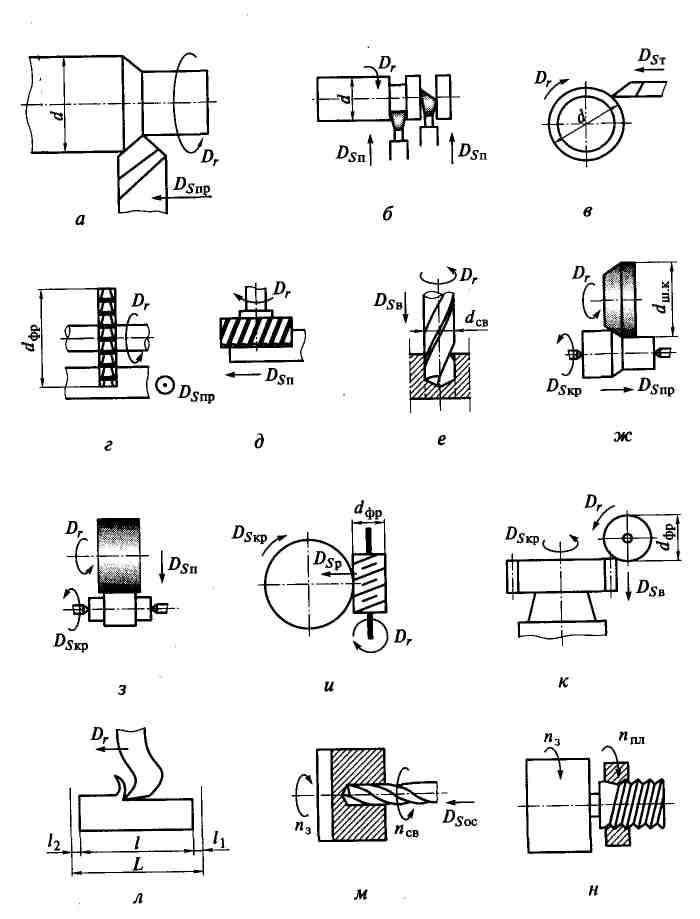

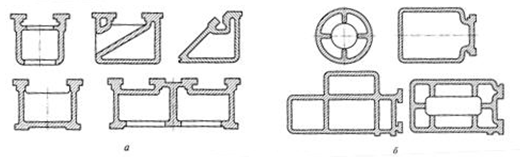

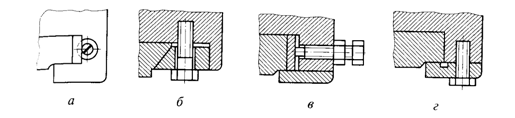

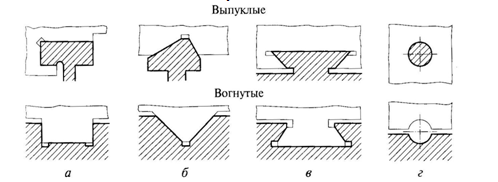

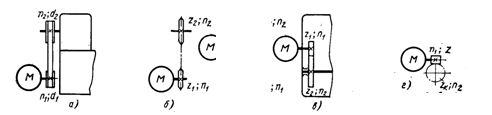

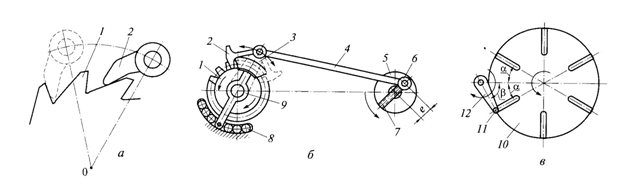

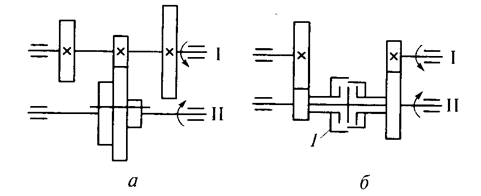

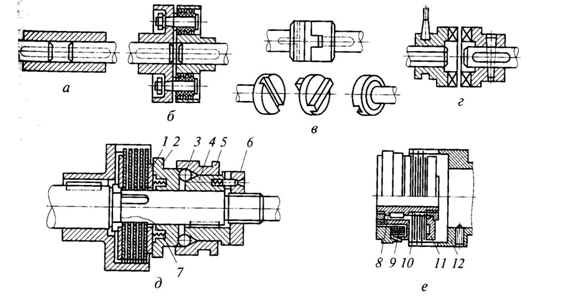

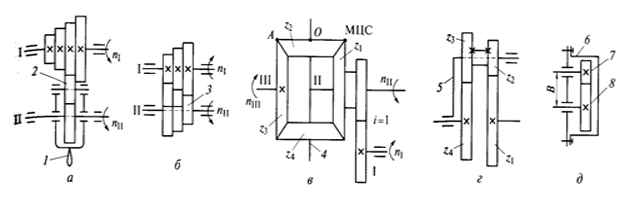

Общие сведения о металлорежущих станках Классификация металлообрабатывающих станков Металлорежущий станок — это технологическая машина, предназначенная для обработки материалов резанием с целью получения деталей заданной формы и размеров (с требуемыми точностью и качеством обработанной поверхности). На станках обрабатывают заготовки не только из металла, но и из других материалов, поэтому термин «металлорежущий станок» является условным. Станки классифицируют по различным признакам, основные из которых приведены ниже. По виду выполняемых работ металлорежущие станки (в соответствии с классификацией ЭНИМСа) распределены по девяти группам, каждая из которых подразделяется на девять типов, объединенных общими технологическими признаками и конструктивными особенностями (таблица 3.1). Маркировка. Моделям станков, выпускаемых серийно, присваивают цифровое или цифробуквенное обозначение. Как правило, обозначение состоит из трех-четырех цифр и одной-двух букв. Первая цифра — это номер группы, к которой относится станок, вторая — номер типа станка, третья и четвертая характеризуют один из главных параметров станка или обрабатываемой на нем детали (например, высоту центров, диаметр прутка, размеры стола и т.п.). Буква после первой или второй цифры указывает, что станок модернизирован, буква, стоящая после цифр, обозначает модификацию (видоизменение) базовой модели станка. Например, модель 7А36 означает: 7 — строгально-протяжная группа, 3 — поперечно-строгальный, 6 — максимальная длина обрабатываемой детали 600 мм, буква А указывает на модернизацию станка базовой модели 736. Если буква стоит в конце обозначения модели, то она указывает на класс точности станка, например 16К20П — это станок повышенного класса точности; нормальный класс точности в наименовании модели не указывается В моделях станков с ЧПУ последние два знака – буква Ф сцифрой (1 — станок с цифровой индикации предварительным набором координат; 2 — с позиционной системой управления; 3-е контурной системой управления; 4 — с комбинированной системой управления для позиционной и контурной обработки). Например зубофрезерный полуавтомат с комбинированной системой ЧПУ — модель 53А20Ф4, вертикально-фрезерный станок с крестовым столом и устройством цифровой индикации — модель6560Ф1. В конце обозначения модели станков с цикловыми системами управления ставят букву Ц, а с оперативной системой управления — букву Т. Например: токарный многорезцово-копировальный полуавтомат с цикловым программным управлением — модель 1713Ц; токарный станок с оперативной системой управления — модель К20Т1. Наличие в станке инструментального магазина отображается в обозначена модели буквой М; например, сверлильный станок с позицией системой программного управления повышенной точности инструментальным магазином — модель 2350ПМФ2. По степени универсальности станки подразделяют на : - универсальные, - специализированные - специальные. По степени точности обработки станки делят на пять классов. - Н – Нормальной точности; к этому классу относится большинство универсальных станков; - П – повышенной точности; станки данного класса изготовляют на базе станков нормальной точности, но требования к точности обработки деталей станка, качеству сборки и регулирования значительно выше; - В – высокой точности, достигаемой благодаря использованию специально конструкции отдельных узлов, высоких требований к точности изготовления деталей, качеству сборки и регулирования станка в целом; - А – особо высокой точности; для этих станков предъявляются ещё более жесткие требования, чем к станкам класса В; - С - особо точные, или мастер-станки, на них изготовляют детали для станков классов В и А. В зависимости от массы станки подразделяют на : - легкие —массой до 1 т, - средние — до 10 т - тяжелые — свыше 10 т. В свою очередь тяжелые станки делят на крупные (до 30 т), собственно тяжелые (до 100 т) и уникальные (свыше 100 т). По степени автоматизации различают: - станки с ручным управлением, - полуавтоматы - автоматы. По расположению шпинделя станки делят на : - горизонтальные, - вертикальные - наклонные. По степени концентрации операций станки подразделяют на : - однопозиционные; -многопозиционные. . Т  аблица 1. Классификация металлообрабатывающих аблица 1. Классификация металлообрабатывающих Движения в станках При изготовлении деталей на станках инструмент или заготовка могут выполнять следующие движения: главное, подачи, деления, обкатки, дифференциальное и вспомогательное. Главное движение резания Drобеспечивает снятие стружки с заготовки с наибольшей скоростью в процессе резания. Главное движение может быть вращательным и прямолинейным поступательным (рисунок 3.1). Это движение может совершать как заготовка, так и режущий инструмент.  Рисунок 1.Движения в станках Движение подачи Dsпозволяет подвести под режущую кромку инструмента новые участки заготовки, тем самым обеспечить снятие стружки со всей обрабатываемой поверхности. Скорость подачи vsпри лезвийной обработке задается в мм/мин. Движения деления реализуют для осуществления необходимого углового (или линейного) перемещения заготовки относительно инструмента. Делительное движение может быть непрерывным (в зубодолбежных, зубофрезерных, зубострогальных, затыловочных и других станках) и прерывистым (например, в делительных машинах при нарезании штрихов на линейке). Прерывистое движение осуществляется с помощью храпового колеса, мальтийского креста или делительной головки. Движение обката — это согласованное движение режущего инструмента и заготовки, воспроизводящее при формообразовании зацепление определенной кинематической пары. Например, при зубодолблении долбяк и заготовка воспроизводят зацепление двух зубчатых колес. Движение обката необходимо для формообразования в зубообрабатывающих станках: зубофрезерных, зубострогальных, зубодолбежных, зубошлифовальных (при обработке цилиндрических и конических колес). Дифференциальное движение добавляется к какому-либо движению заготовки или инструмента. Для этого в кинематическую цепь вводятся суммирующие механизмы. Следует отметить, что суммировать можно только однородные движения: вращательное с вращательным, поступательное с поступательным. Дифференциальные движения необходимы в зубофрезерных, зубострогальных зубошлифовальных, затыловочных и других станках. Рассмотренные движения участвуют в формообразовании обрабатываемой детали. Однако на станке необходимо осуществлять и другие движения: подвести режущий инструмент к заготовке, отвести его после окончания обработки, зажать заготовку, снять ее, установить новую, переключить скорость или подачу, выключить станок. Такие движения называются вспомогательными, они подготавливают процесс резания, но сами в нем не участвуют. Вспомогательные движения осуществляются вручную или в автоматическом цикле. Автоматизация вспомогательных движений повышает производительность труда. Контрольные вопросы 1. По каким признакам классифицируются металлорежущие станки? 2. Как формируется шифр модели станков серийного выпуска? Приведите примеры. 3. Какие классы точности станков вы знаете? 4. Что называется главным движением? Приведите примеры станков, у которых главное движение прямолинейное. 5. Какие движения относятся к основным? 6. Как по обозначению модели отличить станок с ручным управлением от станка, имеющего программное управление? 7. Назовите вспомогательные движения, которые могут осуществляться на токарном станке. Тема 2. Базовые детали станков Несущие или базовые детали станков предназначены для создания требуемого пространственного размещения узлов, несущих инструмент или обрабатываемую заготовку, и обеспечивают точность и их взаимного расположения под нагрузкой. Совокупность базовых деталей между инструментом и заготовкой образуют несущую систему станка. Базовые детали должны иметь: - высокую первоначальную точность изготовления всех ответственных поверхностей для обеспечения требуемой геометрической точности станка; - высокие демпфирующие свойства, то есть способность гасить колебания между инструментом и заготовкой от действия различных источников вибрации; - высокую жесткость определяемую конкретными деформациями подвижных и неподвижных стыков, местными деформациями и деформациями самих базовых деталей; - долговечность, которая выражается в стабильности формы базовых деталей и способность направляющих сохранять первоначальную точность в течение заданного скора эксплуатации. Кроме того базовые детали должны иметь малые температурные деформации, из-за которых могу происходить относительные смещения заготовки и инструментов. Станины и направляющие станин Станина. Станина служит для монтажа деталей и узлов станка, относительно нее ориентируются и перемещаются подвижные детали и узлы. Станина, как и другие элементы несущей системы, должна обеспечивать в течение срока службы станка возможность обработки заготовок с заданными режимами и точностью. Это достигается правильным выбором конструкции, материала станины и технологии ее изготовления для обеспечения необходимой жесткости, виброустойчивости и износостойкости направляющих. Станины делят на горизонтальные и вертикальные (стойки). Основным материалом для изготовления служат чугун — для литых станин, сталь — для сварных  Рисунок 2 - Сечения горизонтальных (а) и вертикальных (5) станин Направляющие. Требуемое взаимное расположение узлов станка и возможность относительного перемещения инструмента и заготовки обеспечивают направляющие. По назначению и конструктивному исполнению направляющие можно классифицировать по следующим признакам: - по виду движения: направляющие главного движения (например, стол-станина продольно-строгального станка); направляющие движения подачи; направляющие перестановки сопряженных и вспомогательных деталей и узлов, неподвижных в процессе обработки; - по траектории движения: направляющие прямолинейного и кругового движения; - по направлению траектории перемещения узла в пространстве: горизонтальные, вертикальные и наклонные; - по геометрической форме: призматические, плоские, цилиндрические, конические (только для кругового движения) и их сочетания.  Рисунок 3 - Регулировочные элементы с продольным (а) и поперечным (б) клином, с поджимной (в) и накладной пригоняемой (г) планкой Наибольшее распространение в станках получили направляющие скольжения и качения. Направляющие скольжения (рисунок 4) обычно изготовляют из серого чугуна. Чугун используется в тех случаях, когда направляющие выполняются как одно целое со станиной или подвижным узлом.  Рисунок 4 - Основные формы поперечных сечений направляющих скольжения: а — плоская; б — призматическая; в — в форме ласточкина хвоста; г — цилиндрическая По виду трения скольжения различают следующие направляющие: - гидростатические (рисунок 5) — направляющие главного движения и подачи; в этих направляющих смазочный слой создается подачей масла под высоким давлением в специальные карманы необходимых размеров; - со смешанной смазкой — большинство направляющих движения подачи; - с граничной смазкой — направляющие подачи, работающие при очень малых скоростях скольжения; - с воздушной смазкой — аэростатические. Подача масла в карманы  Рисунок.5 - Схема гидростатических направляющих В станках широко применяют направляющие качения с использованием в них шариков и роликов как промежуточных тел качения. Достоинством направляющих качения является малое трение, не зависящее от скорости движения. Направляющие качения обеспечивают высокую точность перемещений, равномерность медленных движений, они более долговечны, чем направляющие скольжения. Подобно направляющим скольжения направляющие качения могут быть замкнутыми и незамкнутыми. Защитные устройства для направляющих обеспечивают их надежную работу и предохраняют рабочие поверхности от попадания пыли, стружки и грязи. Щитки, прикрепленные к перемещаемому узлу станка (рисунок 6, а) или, реже, к станине, используют при малых перемещениях подвижного узла. Телескопические щитки, состоящие из нескольких подвижных стальных щитков (рисунок 6, б) с уплотнениями в подвижных соединениях, применяют в средних и тяжелых станках при значительной длине хода. Стальные ленты (рисунок.6. в — д) используют на различных станках с большой длиной хода подвижного узла. Гармоникообразные меха («гармошки») (рисунок 6, е), изготовленные из различных материалов, в том числе полимерных, обеспечивают высокую герметичность, применяются на шлифовальных и других станках.   Рисунок 6 - Защитные устройства для направляющих: а — щитки; б — телескопические шитки; в, г, д — ленты; е — гармоникообразные меха Шпиндель и его опоры Шпиндель – это вал металлорежущего станка передающий вращение закреплённому в нём инструменту или обрабатываемой заготовке. Конструктивная форма шпинделя зависит от способа крепления на нём зажимных приспособления или инструмента, посадок элементов привода и типов применяемых опор. Шпиндели изготавливают пустотелыми для прохода прутка, а так же для уменьшения его массы. В качестве опор шпинделей станков применяют подшипники качения и скольжения. Так как от шпинделей требуется высокая точность, то подшипники качения должны быть высоких классов точности. В передней опоре применяют более точные подшипники, чем в задней. Шпиндели и подшипники должны быть надежно защищены от загрязнения и высекания смазочного материала, с этой целью используют различные уплотнения. Контрольные вопросы 1. Станина - это? 2. Классификация направляющих. 3. Дайте определение шпинделю. Тема 3. Передачи применяемые в станках Передачи вращательного движения. Для изменения частоты вращения от ведущего звена к ведомому применяют ременные, зубчатые и червячные передачи. Отношение частоты вращения ведомого пвдк частоте вращения ведущего пвщзвена называется передаточным отношением. Ременная передача применяется для передачи вращательного движения между удаленными друг от друга валами. (рисунок 3.7, а)  Рисунок 7 - Передачи вращательного движения Цепная передача, как и ременная, применяется для передачи вращения между валами, удаленными друг от друга. Эти передачи используются в металлорежущих станках и транспортерах. (рисунок 7, б) Зубчатая передача - механизм, который с помощью зубчатого зацепления передает и преобразует движение (без проскальзывания) с изменением угловых скоростей и моментов. (рисунок 7, в) Червячная передача состоит из червяка и червячного колеса. Передаточные отношения червячной передачи рассчитываются по формуле i=zч/zч.к , где zч – число заходов червяка; zч.к — число зубьев червячного колеса. (рисунок 7, г) Преимуществами червячной передачи являются компактность, бесшумность, плавность хода, возможность большого редуцирования, к недостаткам передач относится малый КПД. Передачи поступательного движения. Эти передачи служат для преобразования вращательного движения в прямолинейное поступательное рабочего органа. В станках применяют реечные передачи, винтовые пары (скольжения и качения), кулисные, кулачковые механизмы и др. Реечная передача служит для преобразования вращательного движения реечного-колесав поступательное перемещение рейки и наоборот. Реечная передача может быть выполнена с прямозубым и косозубым зацеплением колеса с рейкой. Реечные передачи используют в металлорежущих станках, например в токарных, для осуществления движения продольной подачи суппорта с резцом относительно обрабатываемой заготовки. Винтовая передана применяется в тех случаях, когда нужно получить движение с малыми скоростями. Вращение сообщается винту; гайка и связанные с нею стол или салазки перемещаются прямолинейно-поступательно. Кривошипно-кулисные механизмы (сокращённо – кулисные механизмы) с возвращающейся кулисой применяются в долбёжных станках, а с касающейся кулисой – в поперечно-строгальных станках. Кулисные механизмы обеспечивают большую скорость при обратном холостом ходе и плавность движения. Механизмы периодических движений. Для некоторых станков требуется периодически изменять положение его элементов или отдельных узлов. С этой целью используют храповые и мальтийские механизмы, неполные зубчатые колеса, кулачковые механизмы и механизмы с муфтами обгона, электро-, пневмо- и гидромеханизмы. Храповые механизмы наиболее часто применяются в механизмах подачи станков, в которых перемещение заготовки, режущего (резца, шлифовального круга) или вспомогательного (алмаз для правки шлифовального круга) инструмента производится во время перебеге или обратного хода (в строгальных, Долбежных, шлифовальных станках, делительных машинах). В большинстве случаев храповые механизмы используют для прямолинейного перемещения узлов станка. Собачка периодически поворачивает на определенный угол храповое колесо с наружными и внутренними зубьями, кинематически связанное с ходовым винтом перемещения стола, суппорта и др. С помощью Храповых механизмов осуществляют также икруговые периодические перемещения. Мальтийские механизмы применяют преимущественно в делительных устройствах с постоянным углом периодического поворота, например для поворота револьверных головок, шпиндельных блоков и столов токарных автоматов, многопозиционных столов и т.п.  Рисунок 8 - Храповые механизмы с несимметричным (а), симметричным (б) профилем зуба и плоский мальтийский махнизм (в): 1 – храповое колесо, 2 – собачка, 3 – рычаг, 4 – кривопошипно-шатунный механизм, 5 – кривошипный диск, 6 – палец, 7 – винт, 8 – штифт, 9 – щиток, 10 – мальтийский крест, 11 – ролик, 12 – кривошип, α- угол, определяющий положение пазов мальтийского креста, ß – угол между осями кривошип и мальтийского креста. Контрольные вопросы 1. Какие передачи в станках преобразуют вращательное в поступательное движение узла? 2. Назовите механизмы периодических движений. В каких станках они применяются? Тема 4. Коробки скоростей Коробки скоростей структурно входят в привод ступенчатого регулирования главного движения станка. Коробки скоростей обеспечивают: - большой диапазон D регулирования скоростей на выходе: D = пmax/пmin. Здесь пmaxи пminсоответственно максимальная и минимальная частота вращения (мин1) шпинделя, при прямолинейном главном движении — максимальное и минимальное число двойных ходов в минуту ползуна или стола; - отсутствие проскальзывания (постоянное передаточное отношение); - передачу постоянной мощности; - достаточно большое число различных скоростей на выходе при относительно небольших размерах самих коробок скоростей; - передачу больших крутящих моментов; - высокий КПД. Коробки скоростей компактны, просты в обслуживании и надежны в работе.  Рисунок 9 - Двухваловые передачи коробок скоростей с передвижным блоком зубчатых колёс (а) и с муфтой (б): I – ведущий вал, II – ведомый вал, 1 – муфта По способу переключения скоростей коробки скоростей бывают: - со сменными зубчатыми колесами, которые применяют чаще всего в специализированных станках, автоматах и полуавтоматах при сравнительно редкой настройке привода главного движения. Они имеют малые габаритные размеры, исключают возможность аварийного включения передач. Вместе с тем увеличивается время на смену колес, когда необходимо изменить величину скорости; - с передвижными блоками зубчатых колес и муфтами, получившие широкое распространение преимущественно в универсальных станках с ручным управлением. В станках с ЧПУ применяют зубчатые передачи, переключаемые автоматически с помощью индивидуальных электромеханических (реже гидравлических) приводов. По компоновке различают коробки скоростей с неразделенным и разделенным приводом. В первом случае коробка скоростей расположена в шпиндельной бабке, а во втором — вынесена за ее пределы. Тема 5. Муфты и тормозные устройства Муфты. Для соединения двух соосных валов в станках применяют муфты различных типов. Нерасцепляемые муфты служат для жесткого соединения валов. Например, соединения с помощью втулки, через упругие элементы или через промежуточный элемент, имеющий на торцовых плоскостях два взаимно перпендикулярных выступаи позволяющий компенсировать несоосность соединяемых валов. Сцепляемые муфты применяются для периодического соединения валов. В станках используют сцепляемые кулачковые муфты в виде дисков с торцовыми зубьями-кулачкамии зубчатые муфты. Недостаток сцепляемых муфт — трудность включения при большой разнице в угловых скоростях ведущего и ведомого элементов. Фрикционные муфты лишены указанного недостатка сцепляемых муфт, их можно включать при любых скоростях вращения ведущего и ведомого элементов. Возможность проскальзывания ведомого элемента при перегрузках предотвращает аварии механизмов станка. Фрикционные муфты бывают конусные и дисковые. В приводах главного движения и подачи широко применяют многодисковые муфты, передающие значительные крутящие моменты при сравнительно небольших габаритах.  Рисунок 10 - Муфты для соединения валов: а – жесткая типа втулки; б – с упругими элементами; в – крестово-продвижная; г – кулачковая; д – многодисковая с механическим приводом; е – электромагнитная; 1 – шайба: 2 – диск; 3- шарик; 4,5,8,12 – втулки; 6 – гайка; - 7 – пружина: 9 – катушка; 10 – диски; 11 – якорь Предохранительные муфты, соединяющие два вала при нормальных условиях работы, разрывают кинематическую цепь при превышении нагрузки. Это происходит при разрушении специального элемента, при проскальзывании сопрягаемых или трущихся частей (например, дисков) и расцеплении кулачков двух сопрягаемых частей муфты. Разрушаемым элементом обычно является штифт, площадь сечения которого рассчитывают в соответствии с заданным крутящим моментом. Муфты обгона предназначены для передачи крутящего момента при вращении звеньев кинематической цепи в заданном направлении и для их разъединения при вращении в обратном направлении, а также для передачи валу различных по частоте вращений, например медленного (рабочего) и быстрого (вспомогательного). Муфта обгона позволяет передавать дополнительное (быстрое) вращение без выключения основной цепи. Тормозные устройства. Для остановки или замедления движения подвижных узлов или отдельных элементов станков используют тормозные устройства. Торможение может осуществляться механическими, электрическими, гидравлическими, пневматическими или комбинированными средствами. В станках, не имеющих гидро- или пневмопривода, применяют механическое или электрическое торможение. Основные виды механических тормозов: ленточные, колодочныеи многодисковые. Многодисковый тормоз представляет собой обычную многодисковую муфту, корпус которой жестко закреплен на неподвижной части станка. Привод тормозов на универсальных станках обычно ручной. На автоматизированных станках привод тормозов управляется дистанционно по программе. Тормоза устанавливают на быстроходных валах коробок скоростей. При необходимости их блокируют с пусковыми муфтами. Контрольные вопросы: 1. Для чего предназначены коробки скоростей? 2. По способу переключения скоростей коробки скоростей бывают? 3.Опишите классификацию муфт. 4. Назначение тормозных устройств. 5. Основные виды механических тормозов? Тема 6. Коробки передач Коробки передач в металлорежущих станках предназначены для изменения величины и направления подачи переключением зубчатых передач. Конусный набор с накидным зубчатым колесом применяют в приводах подач токарно-винторезных станков с ручным управлением. Число зубчатых колес в данном наборе достигает десяти, переключение производится рукояткой 1, перемещающей накидное колесо 2. Преимущество этой передачи — малая металлоемкость (число зубчатых колес на два больше числа передач). Однако из-за наличия накидного зубчатого колеса конусный набор не может быть использован в станках, передающих большие мощности, так как механизм имеет низкую жесткость. Другим недостатком является невозможность применения этой передачи в цепях, где реверсируется движение ведущего вала, так как движение с конуса на накидное зубчатое колесо (или наоборот) может передаваться только в направлении, указанном на рисунке. Конусный набор с вытяжной шпонкой — компактный механизм, реализующий до 10 различных передаточных отношений. Управление переключением всех передач пары конусов осуществляется одной рукояткой, связанной с вытяжной шпонкой 3. К недостаткам этого механизма относятся: невозможность передачи больших крутящих моментов вследствие недостаточной жесткости полого вала, в котором перемещается тяга с вытяжной шпонкой; неудовлетворительное базирование узких зубчатых колес; повышенный износ зубчатых колес (все постоянно находятся в зацеплении) и вытяжной шпонки; низкий КПД.  Рисунок 11 - Схемы механизмов коробок подач: а — конусный набор с накидным зубчатым колесом; 6 — конусный набор с вытяжной шпонкой; в - конический дифференциал: г — планетарный механизм; д - однопарная гитара; 1 — рукоятка; 2 - накидное зубчатое колесо; 3 — вытяжная шпонка; 4 — Т-образный вал; 5— поволок. 6 — крышка гитары; 7. 8— сменные зубчатые колеса Гитара — это звено настройки кинематической цепи с помощью сменных зубчатых колес; применяется в различных кинематических цепях: коробок скоростей, подач, обкатки в дифференциальных цепях станков различных типов, особенно в серийном и массовом производствах. В большинстве случаев для получения заданных передаточных отношений применяют либо двухпарную гитару (две пары сменных зубчатых колес), либо однопарную (рисунок 3.11, д); трехпарные гитары используются крайне редко, когда необходимы малые передаточные отношения или требуется высокая точность их настройки. Однопарные гитары не дают высокой точности подбора заданного передаточного отношения, так как обычно в наборе очень мало сменных колес (8... 10 шт.) и, кроме того, конструкция гитары такова, что расстояние между осями сменных колес В = const. При подборе двух сменных зубчатых колес z1и z2 необходимо удовлетворять условию их сцепляемости В = m(z, + z2)/2, (1) где т — модуль зубчатых колес. Коробки передач с бесступенчатым регулированием не обеспечивают точных передаточных отношений, поэтому их применяют лишь в тех случаях, когда подачи определяются режимами резания. |