кал. Общие сведения о предприятии

Скачать 485.67 Kb. Скачать 485.67 Kb.

|

|

СОДЕРЖАНИЕ

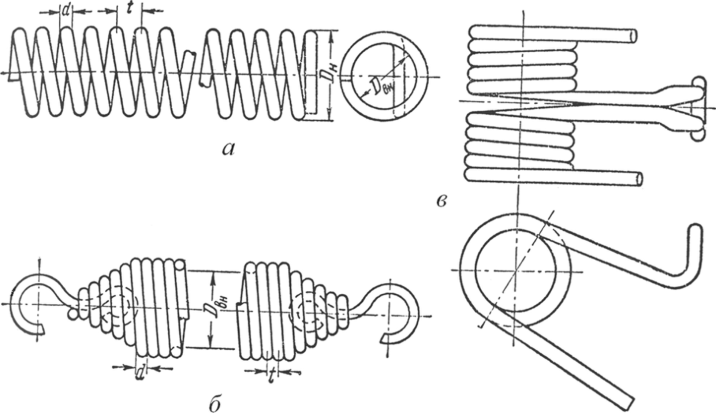

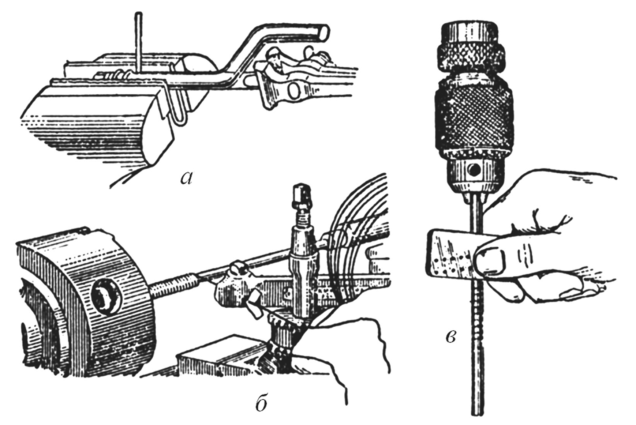

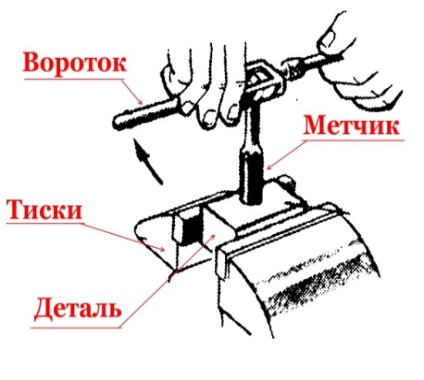

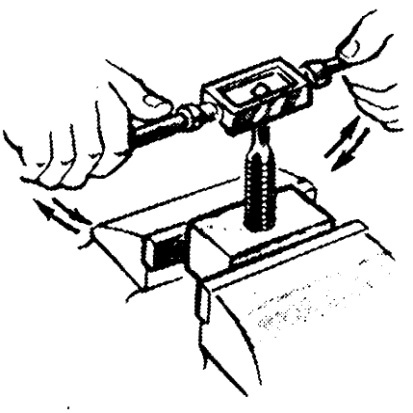

Общие сведения о предприятии Новое сборочное производство ГУП «КБП» было создано 10 октября 2001 года с целью изготовления новейшего вооружения и военной техники. Когда в конце 90-х годов ГУП «КБ приборостроения», используя серьёзный научно-технический задел, вышло на завершающие этапы разработки ряда своих изделий, остро встал вопрос об организации их серийного производства. Экономическая обстановка в стране, состояние предприятий ОПК, новые тяжёлые условия рыночной экономики складывались таким образом, что традиционная схема организации серийного производства не обеспечивала стабильных и надежных условий для освоения новой продукции военного назначения. Руководством КБП в лице академика А. Г. Шипунова было принято единственно правильное решение – самим осуществлять выпуск продукции, организовав окончательную сборку изделий в ГУП «КБП». Требуемых площадей для этого не было, поэтому начался подбор площадей в пределах города Тулы и близлежащих районах. Выбор остановился на бывшей территории Тульского комбайнового завода. У истоков создания этого производства стояли академик А. Г. Шипунов, а также А. И. Бутенко, О. В. Сажников и Е. И. Чучукин. На момент приобретения КБП активов комбайнового завода производство там было свёрнуто и, кроме подкрановых путей и аварийных кранов, в цехах ничего не было. Всю инфраструктуру, которая была связана с сетями, в частности электроснабжение, подвод высоковольтных кабельных сетей под подстанции, требовалось реконструировать. Канализация, технический и питьевой водопровод, пожарные ёмкости и тому подобное – все находилось в непригодном для эксплуатации состоянии. Подробный осмотр объектов, подлежащих реконструкции, показал, что объем предстоящих работ гораздо больший, чем предполагалось на момент приобретения. Фактически все необходимо было создавать заново. Весь процесс реконструкции был разбит на три этапа и на деле занял несколько лет. Одновременно с проводимой реконструкцией решался вопрос подготовки производства, в частности по приобретению необходимого оборудования, как для сборочных работ, так и для механической обработки, исходя из конкретных деталей и сборок, намечаемых для изготовления в АО «Щегловский вал». АО «Щегловский вал» ориентирован исключительно на продукцию АО «КБП». При этом выпуск первых изделий начали осуществлять, фактически завершая ремонт, т.е. реконструкция плавно перешла в выпуск серийной продукции. За десять лет реконструированы и введены в эксплуатацию сборочный цех, цех механической обработки, цех металлургических переделов, сборочно-электромонтажный цех, а также вспомогательные корпуса, служебные и хозяйственно-бытовые помещения. За эти годы численность небольшого коллектива, который сначала занимался только строительством и реконструкцией АО «Щегловский вал», возросла в сто раз. Для решения проблемы нехватки квалифицированных специалистов на базе КБП был создан конструкторско-технологический отдел, специалисты которого впоследствии стали основой отделов главного технолога и главного конструктора дочернего предприятия. В 2005 году численность этого конструкторско-технологического отдела составляла 45 человек. После получения ГУП «КБП» оборонного заказа, приобретения АО «Щегловский вал» необходимых лицензий на право производства вооружения и военной техники и др., а также организации всех вспомогательных служб, коллектив предприятия насчитывал уже 270 человек. Сегодня здесь трудятся более 1000 высококвалифицированных рабочих, технологов, конструкторов, создающих современные образцы техники. Строительство и реконструкция отошли на второй план, и всё нацелено на выполнение первоочередной задачи – полной загрузки производственных мощностей по основному виду деятельности предприятия. И нет сомнений, что коллектив успешно решит все задачи, освоив серьёзные объемы выпуска продукции. Также сегодня АО «Щегловский вал» участвует в опытных работах. Параллельно планируется дооснащение участков мехобработки, сварки и термообработки, что обусловлено возросшими потребностями и объёмами производства. Модернизация в большей степени связана с развитием компьютерных технологий, развитием новой элементной базы, увеличением степени интеграции и т. д. В настоящее время в АО «Щегловский вал» налажено самое передовое современное производство среди предприятий Министерства оборонной промышленности, в котором ведётся сборка тяжёлых машин. Структура предприятия АО «Щегловский вал» В соответствии с Концепцией развития АО «Щегловский вал», утвержденной решением Совета директоров АО «Щегловский вал», основными направлениями деятельности Общества признаны: создание гибкой технологической базы предприятия, способной не только стабильно выполнять текущий производственный план в заданных объемах и номенклатуре, но и иметь возможность менять структуру выпускаемой продукции, в рамках кооперации с другими предприятиями, с минимальными затратами на подготовку производства; освоение серийного производства деталей и узлов к выпускаемым изделиям; завершение реконструкции и ввод в эксплуатацию объектов II-ой очереди производственной базы АО «Щегловский вал»; обеспечение предприятия квалифицированным персоналом путем подбора, отбора и рациональной расстановки работников, их дополнительного обучения, переподготовки и повышения квалификации; завершение создания современной системы управления производством и менеджментом качества выпускаемой продукции; снижение издержек производства за счет рационального использования материально-технических и трудовых ресурсов основного, вспомогательного и обслуживающего производств; внедрение автоматизированной системы управления предприятием, в том числе создание конструкторско-технологических и экономических баз данных; постоянное улучшение системы менеджмента качества предприятия. Работы, выполняемые на практике Пружиной можно назвать любую пластинку или спираль, способную пружинить, т. е. способную под действием определенной силы изменять свое первоначальное положение и восстанавливать его после прекращения действия силы. По форме пружины разделяют на цилиндрические, конические и спиральные, а по роду работы — на пружины, работающие на сжатие, растяжение и скручивание. На рис1 показаны наиболее часто встречающиеся пружины — цилиндрическая, коническая и специальная.  Рис. 1. Пружины: a — цилиндрическая, работающая на сжатие; б — коническая, работающая на растяжение; в — специальная пружина, работающая на скручивание; d — диаметр проволоки; D^H — внутренний диаметр пружины; /)ц — наружный диаметр пружины; t — шаг пружины Н  авивка цилиндрических пружин производится в тисках (рис. 2а), на токарном (рис. 2б) и сверлильном (рис. 2в) Рис. 2. Навивка пружины: а — в тисках при помощи ручных тисочков или с помощью изогнутого стержня; б — на токарном станке; в — на сверлильном станке Пружины небольшого диаметра навивают в тисках на цилиндрической оправке. Диаметр оправки должен быть меньше внутреннего диаметра пружины, так как пружина после снятия ее с оправки немного расходится, т. е. увеличивается в диаметре. На конце оправки сверлят отверстие диаметром на 0,1—0,2 мм больше диаметра проволоки, из которой навивается пружина. Конец пружинной проволоки заправляют в отверстие и в холодном или нагретом состоянии загибают проволоку под углом, для того чтобы она при навивке не соскочила с оправки. Оправку со вставленной в ее отверстие проволокой зажимают в тисках между деревянными, свинцовыми или медными нагубниками (зажим должен быть такой силы, чтобы оправка могла туго вращаться в нагубниках) и, придерживая левой рукой проволоку, начинают правой рукой вращать оправку при помощи рукоятки. Закончив навивку пружины, откусывают конец проволоки острогубцами или отламывают его, сделав предварительно надрез трехгранным личным напильником или надфилем. Затем отрезают противоположный конец проволоки, вставленный в оправку. Нарезание внутренней резьбы с помощью метчика Оборудование: слесарный верстак, тиски (струбцина), заготовка с отверстиями, набор метчиков (черновой, средний, чистовой), вороток, угольник, болт для контроля резьбы, щетка, кисточка, машинное масло. Этапы работы:  Металлическую заготовку с отверстием закрепил в тисках так, чтобы ось отверстия была перпендикулярна плоскости губок тисков. Металлическую заготовку с отверстием закрепил в тисках так, чтобы ось отверстия была перпендикулярна плоскости губок тисков.Проверил надежность закрепления заготовки. На хвостовик чернового метчика надел вороток Рабочую часть метчика смазал маслом Вертикально без перекоса установил метчик в отверстие, угольником проверил правильность положения метчика.  Плавно повернул вороток по часовой стрелке на 1—2 оборота, следя за тем, чтобы ось вращения метчика совпадала с осью отверстия. Плавно повернул вороток по часовой стрелке на 1—2 оборота, следя за тем, чтобы ось вращения метчика совпадала с осью отверстия.  Как только метчик врезался в металл и встал устойчиво, взял вороток обеими руками и вращал вороток с легким нажимом по правилу: 1-2 оборота по часовой стрелке и пол-оборота против часовой стрелки. Сменил черновой метчик на средний и повторил нарезание резьбы. Довел резьбу до конца чистовым метчиком. Вывинтил метчик и снял с него вороток. Протер инструменты, сдал работу наставнику. Нарезание наружной резьбы с помощью плашки Оборудование: слесарный верстак, тиски (струбцина), заготовка в виде металлического стержня с фаской на конце, плашка, плашкодержатель, гайка для контроля резьбы, щетка, кисточка, машинное масло. Этапы работы Заготовку закрепил вертикально в тисках так, чтобы длина выступающей над плоскостью губок части стержня была на 20-25мм больше длины нарезаемой резьбы Плашку закрепил в плашкодержателе и наложил на верхний торец стержня, фаска должна обеспечить легкий вход. Вращал плашку с легким нажимом, без перекосов по правилу: 1-2 витка по часовой стрелке и пол-оборота против часовой стрелки (для обламывания стружки)  Нарезав первые витки, смазал стержень маслом и продолжил нарезать резьбу по правилу, изложенному в п.3 Проверил качество нарезанной резьбы, навинчивая на нее гайку. Государственное профессиональное образовательное учреждение Тульской области «Тульский государственный машиностроительный колледж имени Никиты Демидова» (ГПОУ ТО «ТГМК им. Н. Демидова») ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ НА ПРАКТИКУ ПО ПРОФИЛЮ СПЕЦИАЛЬНОСТИ Студенту__________________________________________________________ Группа 010981 спец. 15.02.14 Оснащение средствами автоматизации технологических процессов и производств (по отраслям) Место прохождения практики_________________________________________ Начало практики 19.01.2021 Окончание практики 08.02.2021

Руководитель практики от колледжа______________________/Демочкин Ю.В./ Заключение В процессе прохождения производственной практики мною были получены практические знания, которые закрепили мои теоретические знания, полученные в процессе обучения. Проходя производственную практику, мною был получен бесценный опыт работы на предприятии и с персоналом. Мною были изучены производственные документы, история и структура предприятия, были выполнены некоторые производственные задания. Со мной был проведён инструктаж по технике безопасности и охране труда. Прохождение производственной практики было для меня весьма полезным. Были достигнуты все поставленные цели, а так же овладение практическими производственными навыками, приобретение рабочего опыта. Этот бесценный опыт позволит мне определиться с моей дальнейшей деятельностью в качестве специалиста. В период прохождения производственной я вел дневник, в котором ежедневно вносил записи о проделанной работе, свои наблюдения и результаты изучения технологического процесса, выводы и предложения.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||