2.10 Выбор средств контроля

В зависимости от типа производства, точности контролируемых размеров, конструкции детали выбираем средства контроля и заносим их в таблицу 2.11.

Таблица 2.11 – Средства контроля

Номер и наименование операции

|

Наименование средств контроля и контролируемый размер

|

Обозначения

|

ГОСТ

|

005 Токарная с ЧПУ

|

Прибор цифровой измерительный

Кольцо Ø97

Высотомер ”Mahr”

Глубиномер”Mahr”

Присп. Контр.

Штангенциркуль”Mahr”

КИМ «Klingelnberg»

|

844AS 50-100-0,001

8012-5574

СХ2-1000-0,01

16EX-150-0,01

8531-5432

16EX-150-0,01

3939040

|

DIN 855-2016

ГОСТ 8012-59

EN 22345

EN 21234

EN 22339

EN 28676

ISO 2010

|

010 Токарная с ЧПУ

|

Штангенциркуль”Mahr”

Прибор “Hommel”

Глубиномер”Mahr”

|

16EX-300-0,01

Etamic F500

30EX-150-0,01

|

EN 28676

DIN 7415-2008

EN 21234

|

015 Вертикально-протяжная

|

Щуп «Mahr»

Пробка Ø

Штангенциркуль”Mahr”

КИМ «Klingelnberg»

Присп. Контр.

Кольцо Ø97

|

Multimar-25-110-0,001

8141-5803

16EX-150-0,01

3939040

ДП.573.18.06СБ

8012-5574

|

EN 24354

ГОСТ 14826-69

EN 28676

ISO 2010

ГОСТ 31.0151.01-90

ГОСТ 8012-59

|

2.11 Расчёт режимов резания

В пояснительной записке приведен расчет режимов резания на две разнохарактерные операции. Результаты расчет на все операции приведены в таблице 2.12.

Расчёт режимов резания производим по методике изложенной в литературе [14]

Операция 005 Токарная с ЧПУ

Станок PUMA GT2100MB

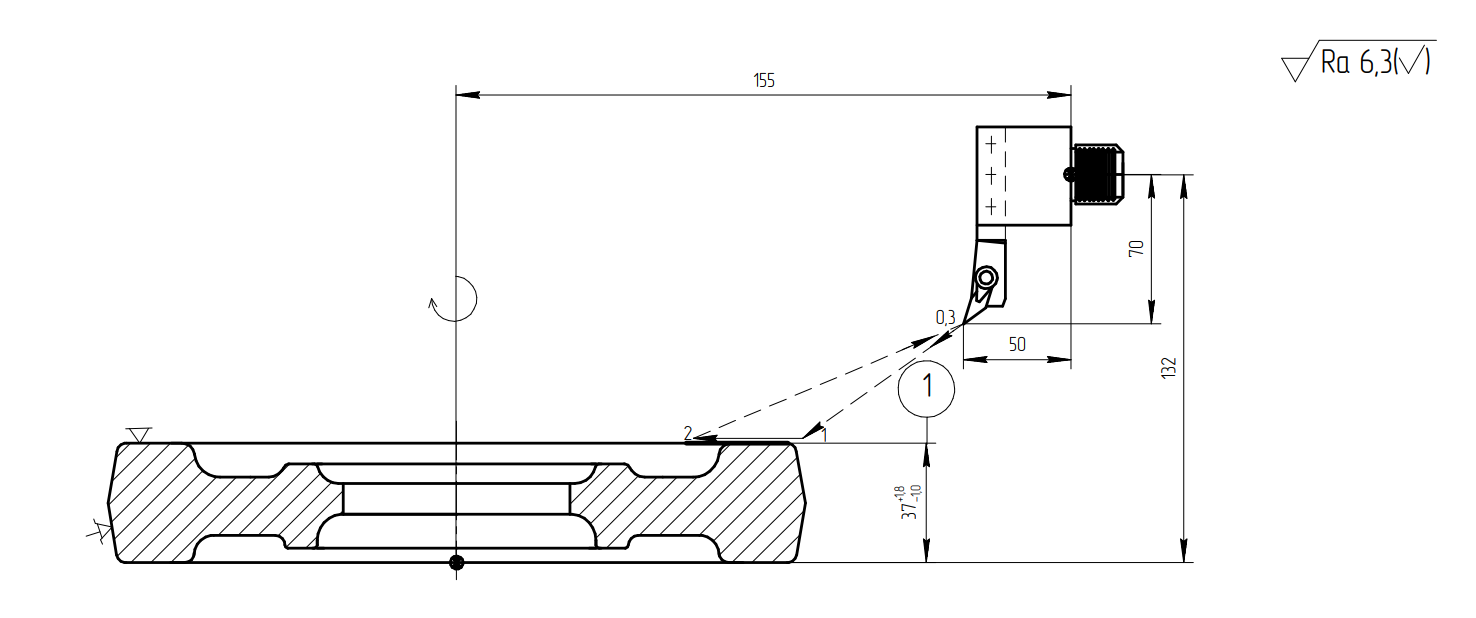

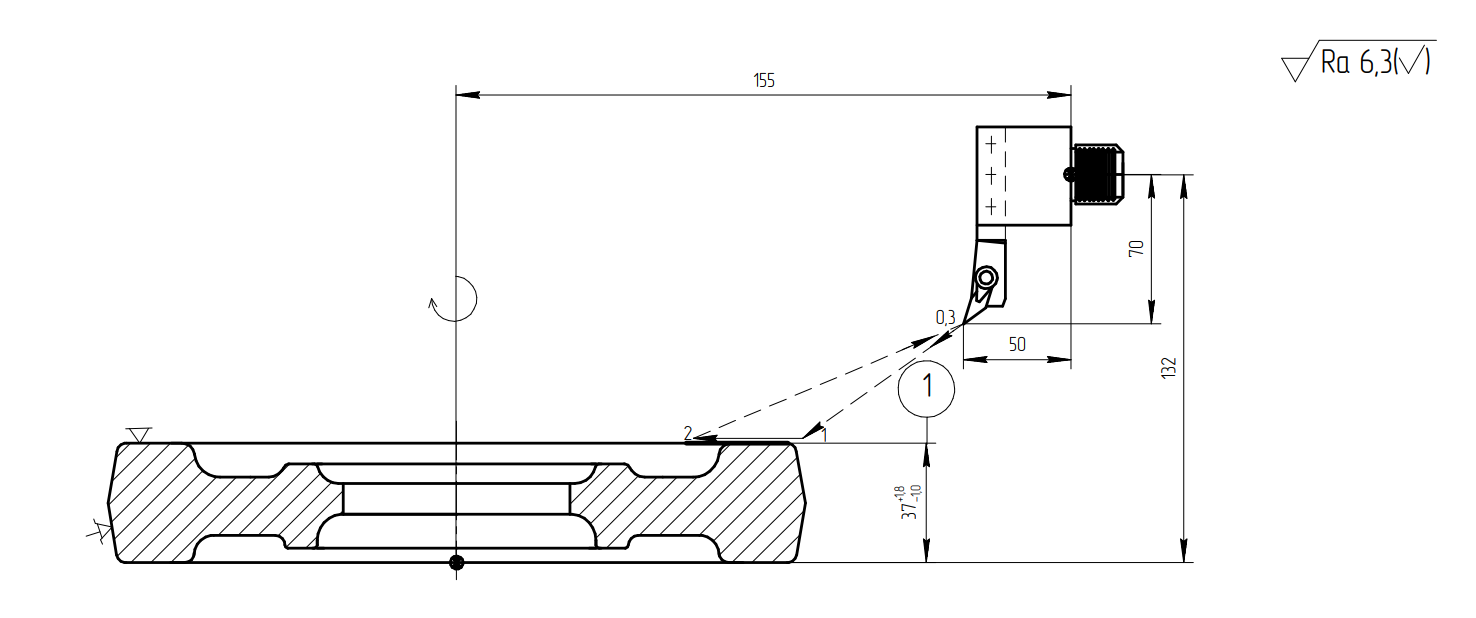

2.Точить торец с припуском 0,6, выдерживая размер 1

Исходные данные:

Заготовка: Сталь 15ХГН2ТА ГОСТ4543-2003 170-241 НВ

Инструмент: резец расточной DCLNR2525M12KC04, DIN 3016-2000

СОЖ – ML6068

Рисунок 2.2 – Эскиз обработки поверхности

Расчет производим по каталогу режущего инструмента Sandvik Coromant.

Определяем глубину резания t, мм:

t = 1,05 мм

Рассчитываем длину рабочего хода суппорта Lр.х., мм:

(2.20) (2.20)

где l0 – длина резания;

l1– длина подвода;

l2; l3 – длина врезания и перебега.

Назначаем подачу суппорта на оборот шпинделя Sо, мм/об:

Определяем стойкость инструмента  , мин: , мин:

Определяем расчётную скорость резания  , м/мин: , м/мин:

Определяем частоту вращения шпинделя n, мин-1:

Уточняем частоту вращения шпинделя по паспорту n=300 мин-1

Определяем действительную скорость резания v, м/мин:

Определяем минутную подачу  , мм/мин: , мм/мин:

Определяем основное время То, мин:

Выбираем мощности резания  , ,  : :

Проверяем выбранные режимы резания по мощности привода главного движения  кВт: кВт:

где vc – скорость резания;

ap – глубина резания;

fn – подача на оборот;

kc – удельная сила резания.

Производим проверочный расчет по мощности резания:

где – КПД станка; = 0,85.

Условие выполняется.

Расчёт режимов резания производим по методике изложенной в литературе [11]

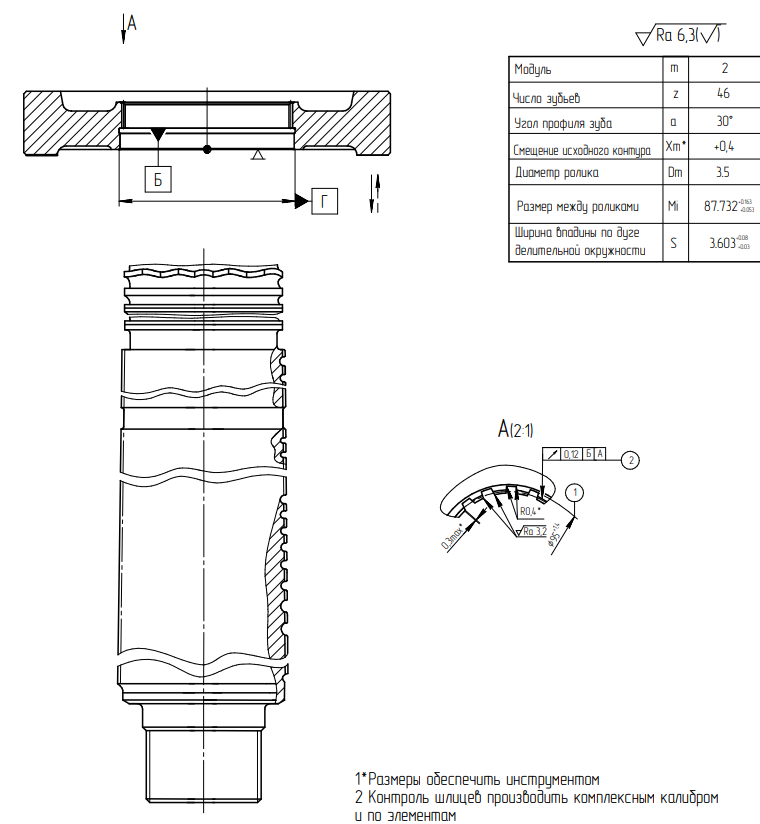

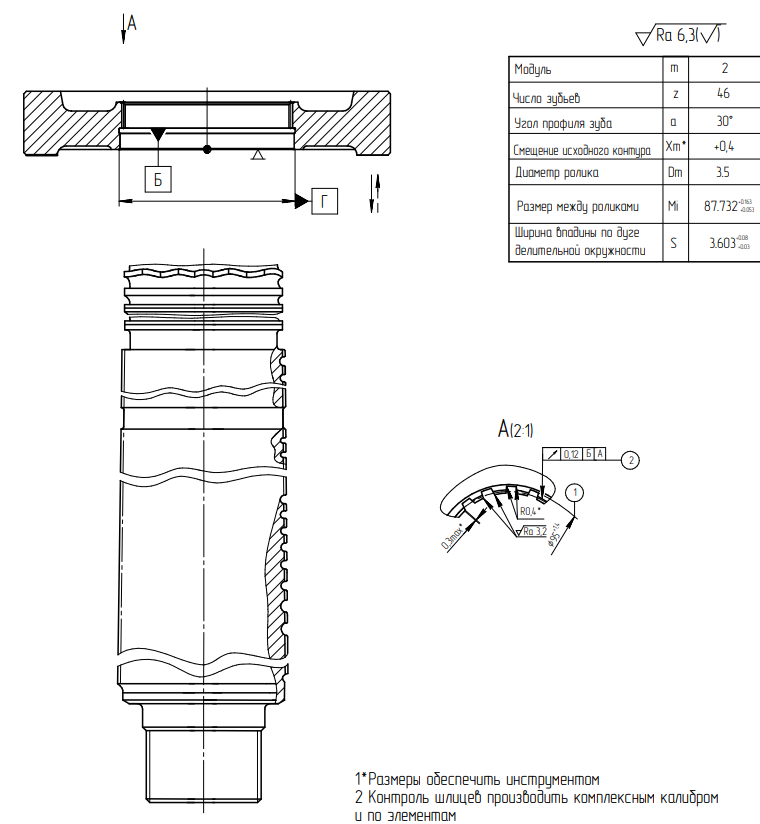

Операция 015 Вертикально-протяжная

Станок RISH-M25

Протянуть шлицы

Исходные данные:

Заготовка: сталь 15ХГН2ТА ГОСТ4543-2003 170-241 НВ

Инструмент: Протяжка, REVZ145155-00 DM05H

СОЖ – ML6068

Рисунок 2.3 – Эскиз обработки поверхности

Определяем силу резания PZ , кН:

PZ=150 кН

Определяем скорость резания v, м/мин:

v=4,5 м/мин

Рассчитываем необходимую мощность электродвигателя:

, (2.27) , (2.27)

где коэффициент учитывающий допускаемую перегрузку двигателя и КПД станка - К1 = 1,35;

коэффициент зависящий от типа станка - К2 = 0,9.

кН кН

Nд.н.< Nд. (2.28)

13,7 < 18

Определяем длину рабочей части протяжки l2, мм:

l2=l-l1, (2.28)

где длина протяжки l=1010 мм

длина протяжки до первого зуба l1=95 мм

l2=1010-95=915 мм

Определяем длину рабочего хода lр.х, мм:

lр.х.=lp+l2+lдоп., (2.29)

где длина резания lp=12 мм

дополнительная длина lдоп.=30 мм

lр.х.=12+915+30=957 мм

Определяем основное временя  , мин: , мин:

(2.30) (2.30)

мин мин

Режимы резания на все операции сведены в следующую таблицу.

Таблица 2.12 – Режимы резания

Номер, наименование и содержание операции

|

t,

мм

|

Lрх,

мм

|

i

|

Подача,

мм/об

|

Скорость,

м/мин

|

Частота,

мин-1

|

N,

кВт

|

To,

мин

|

|

|

|

|

Sp

|

Sст

|

Vp

|

Vд

|

nр

|

nст

|

|

|

005 Токарная с ЧПУ

Токарный станок с ЧПУ PUMA GT2100MB

2.Точить торец с припуском 0,6, выдерживая размер 1.

3.Расточить отверстие с припуском 0,6, выдерживая размер 8.

4.Расточить отверстие и фаску, выдерживая размеры 2,5,6,8 и допуск радиального биения 9.

5.Точить торцы, выдерживая размеры 1,3,7,15 и допуск торцевого биения 16.

6.Рассточить канавку в отверстии, выдерживая размеры 7,11,12,13,14.

|

1,05

1,2

0,6

0,6

0,5

|

30

23

25

22,5

5

|

1

3

2

1

1

|

0,2

0,35

0,65

0,6

0,1

|

0,2

0,3

0,6

0,65

0,1

|

191

197

230

191

184

|

190

195

230

190

185

|

298

309

331

335

151

|

300

310

330

335

150

|

1,78

5,1

2,8

2,7

1,9

|

0,5

0,67

0,89

0,96

0,23

|

010 Токарная с ЧПУ

Токарный станок с ЧПУ PUMA GT2100MB

2.Точить торец с припуском 0,6 выдерживая размер 1.

3.Точить наружную поверхность с припуском 0,6, выдерживая размер 2.

4.Точить наружную поверхность, выдерживая размер 2 и допуск торцевого биения 3.

5.Точить торцы и фаску, выдерживая размеры 1,4,9 и допуск торцевого биения 8.

6.Расточить выточку и фаску в отверстии, выдерживая размеры 5,6,7.

|

1,2

1,5

0,6

0,6

0,6

|

30

35

35

22,5

5

|

1

1

1

1

1

|

0,4

0,4

0,6

0,6

0,39

|

0,4

0,5

0,6

0,6

0,39

|

191

197

235

191

184

|

190

195

230

190

185

|

295

294

328

334

151

|

290

290

330

330

150

|

4,9

4,5

2,8

2,9

1,9

|

0,5

0,21

0,26

0,96

0,23

|

015 Вертикально-протяжная

1 Протянуть шлицы,

|

-

|

957

|

1

|

-

|

-

|

4,5

|

4,5

|

-

|

-

|

13,7

|

0,21

|

2.12 Расчет технически обоснованных норм времени

Приводим расчет норм времени на 2 операции.

Операция 005 Токарная с ЧПУ

Станок модели PUMA GT2100MB

Приспособление – Зажимной патрон.

Переходы обработки:

Точить торец с припуском 0,6 выдерживая размер 1,  0,5 мин. 0,5 мин.

Норма времени на обработку заготовки на станке PUMA GT2100MB рассчитывается по формуле:

(2.31) (2.31)

где  – штучно-калькуляционное время на операцию, мин; – штучно-калькуляционное время на операцию, мин;

– время автоматического цикла работы станка, мин. – время автоматического цикла работы станка, мин.

Таблица 2.13 – Время автоматической работы станка по программе

Участок траектории

|

Приращения по оси x, мм

|

Приращения по оси z, мм

|

Длина i-го

участка траектории, мин

|

Минутная подача на i-том участке, мм/мин

|

Основное время, мин

|

Машинно-вспомогательное время, мин

|

Инструмент №1

|

-

|

-

|

-

|

-

|

-

|

0,08

|

0-1

|

60

|

78

|

93

|

20000

|

-

|

0,0048

|

1-2

2-3

|

0

0

|

50

78

|

50

50

|

480

480

|

0,0525

0,0525

|

-

-

|

Инструмент №2

|

-

|

-

|

-

|

-

|

-

|

0,08

|

0-1

1-2

2-3

3-4

4-5

5-6

6-7

7-8

8-9

9-10

10-11

11-12

12-13

|

90

65

0

155

63

73

83

0

0

90

0

63

73

|

183

0

10

173

78

50

50

10

173

78

50

50

50

|

203

65

10

232

93

98

50

65

10

232

93

98

50

|

20000

64

18000

20000

20000

20000

480

18000

20000

20000

20000

480

64

|

0,0938

-

-

0,525

0,635

-

0,049

|

0,01

-

0,00055

0,011

0,048

0,050

-

0,01

-

0,00055

0,011

0,048

-

|

Инструмент №3

|

-

|

-

|

-

|

-

|

-

|

0,08

|

|

|

|

|

|

|

|

0-1

1-2

2-3

3-4

4-5

5-6

6-7

7-8

8-9

9-10

|

50

0

0

50

60

0

0

50

0

0

|

78

25

25

78

78

25

25

35

25

78

|

93

25

25

93

98

25

25

25

93

98

|

20000

281

281

20000

20000

281

281

281

281

20000

|

0,045

0,045

-

-

0,045

0,045

-

-

0,045

|

0,00465

-

-

0,00465

0,0049

-

-

-

-

0,00465

|

Инструмент №4

|

-

|

-

|

-

|

-

|

-

|

0,08

|

0-1

1-2

2-3

3-4

4-5

5-6

|

105

0

0

105

0

0

|

0

35

35

0

0

35

|

105

35

5035

105

35

5035

|

20000

796

796

20000

796

20000

|

0,02

0,02

0,03

|

0,0052

-

-

0,0052

-

-

|

Инструмент №5

|

-

|

-

|

-

|

-

|

-

|

0,08

|

0-1

1-2

2-3

3-4

4-5

5-6

6-7

7-8

|

130

0

0

130

130

0

0

0

|

78

300

300

78

78

300

300

78

|

152

300

300

152

152

300

300

152

|

20000

130

130

20000

20000

130

130

20000

|

-

0,15

0,15

-

-

0,15

0,15

-

|

0,0076

-

-

0,0076

0,0076

-

-

0,0076

|

Инструмент №6

|

-

|

-

|

-

|

-

|

-

|

0,08

|

0-1

1-2

2-3

3-4

4-5

5-6

|

50

0

0

50

60

0

|

78

25

25

78

78

25

|

93

25

25

93

98

25

|

20000

281

281

20000

20000

281

|

0,045

0,045

-

-

0,045

|

0,00465

-

-

0,00465

0,0049

-

|

Инструмент №7

|

-

|

-

|

-

|

-

|

-

|

0,08

|

0-1

1-2

2-3

3-4

4-5

5-6

6-7

7-8

8-9

9-10

10-11

11-12

|

90

65

0

155

63

73

83

0

0

90

0

63

|

183

0

10

173

78

50

50

10

173

78

50

50

|

203

65

10

232

93

98

50

65

10

232

93

98

|

20000

64

18000

20000

20000

20000

480

18000

20000

20000

20000

480

|

0,0938

-

-

0,0525

0,0635

-

|

0,01

-

0,00055

0,011

0,048

0,050

-

0,01

-

0,00055

0,011

0,048

|

|

|

|

|

|

|

|

Инструмент №8

|

-

|

-

|

-

|

-

|

-

|

0,08

|

0-1

1-2

2-3

3-4

4-5

|

105

0

0

105

0

|

0

35

35

0

0

|

105

35

5035

105

35

|

20000

796

796

20000

796

|

0,02

0,02

0,03

|

0,0052

-

-

0,0052

-

|

Инструмент №9

|

-

|

-

|

-

|

-

|

-

|

0,08

|

0-1

1-2

2-3

3-4

4-5

5-6

6-7

7-8

8-9

9-10

|

50

0

0

50

60

0

0

50

0

0

|

78

25

25

78

78

25

25

35

25

78

|

93

25

25

93

98

25

25

25

93

98

|

20000

281

281

20000

20000

281

281

281

281

20000

|

0,045

0,045

-

-

0,045

0,045

-

-

0,045

|

0,00465

-

-

0,00465

0,0049

-

-

-

-

0,00465

|

Инструмент №10

|

-

|

-

|

-

|

-

|

-

|

0,8

|

0-1

1-2

2-3

3-4

4-5

5-6

6-7

7-8

|

130

0

0

130

130

0

0

0

|

78

300

300

78

78

300

300

78

|

152

300

300

152

152

300

300

152

|

20000

130

130

20000

20000

130

130

20000

|

-

0,15

0,15

-

-

0,15

0,15

-

|

0,0076

-

-

0,0076

0,0076

-

-

0,0076

|

Инструмент №11

|

-

|

-

|

-

|

-

|

-

|

0,8

|

0-1

1-2

|

155

63

|

173

78

|

232

93

|

20000

20000

|

-

0,025

|

0,048

0,050

|

-

|

-

|

-

|

-

|

-

|

∑2,52

|

∑0,88

|

|

Скачать 0.61 Mb.

Скачать 0.61 Mb.

(2.20)

(2.20)

, мин:

, мин:

, м/мин:

, м/мин:

, мм/мин:

, мм/мин:

,

,  :

:

кВт:

кВт:

, (2.27)

, (2.27) кН

кН , мин:

, мин: (2.30)

(2.30) мин

мин 0,5 мин.

0,5 мин. (2.31)

(2.31) – штучно-калькуляционное время на операцию, мин;

– штучно-калькуляционное время на операцию, мин; – время автоматического цикла работы станка, мин.

– время автоматического цикла работы станка, мин.