реферат ПБ.. Оценка пожаровзрывоопасности среды внутри технологического оборудования и способы обеспечения пожарной безопасности

Скачать 33.55 Kb. Скачать 33.55 Kb.

|

|

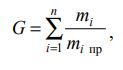

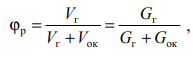

Костромской государственный университет (КГУ) Кафедра: «техносферной безопасности» Реферат на тему: «Оценка пожаровзрывоопасности среды внутри технологического оборудования и способы обеспечения пожарной безопасности» Выполнил: Коряковцев Е.В 20-ТБбо-2 Проверил: Норкин А.В. Кострома 2022 год ОЦЕНКА ПОЖАРОВЗРЫВООПАСНОСТИ СРЕДЫ ВНУТРИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ И СПОСОБЫ ОБЕСПЕЧЕНИЯ ПОЖАРНОЙ БЕЗОПАСНОСТИ 1.1. Требования нормативных документов по обеспечению пожарной безопасности технологических процессов На основании статей 20 и 21 Федерального закона «О пожарной безопасности», принятого Государственной Думой РФ 18 ноября 1994 года, меры пожарной безопасности разрабатываются в соответствии с законодательством Российской Федерации, нормативными документами по пожарной безопасности, а также на основе опыта борьбы с пожарами и по результатам оценки пожарной опасности веществ и материалов, технологических процессов, изделий, конструкций, зданий и сооружений. К нормативным документам по пожарной безопасности технологических процессов в первую очередь относятся ГОСТ 12.1.004–91 «Пожарная безопасность. Общие требования» и ГОСТ Р 12.3.047–98 «Пожарная безопасность технологических процессов. Общие требования. Методы контроля» Классификационным признаком технологического процесса является так называемый критерий аддитивности G, который рассчитывают по формуле  где mi – масса i-го опасного вещества; mi пр – предельно допустимая масса i-го опасного вещества. При G ≥ 1 производственные процессы относят к технологическим процессам повышенной опасности, а при G < 1 – к технологическим процессам, отличным от процессов повышенной опасности, или просто к технологическим процессам. Принадлежность технологического процесса к тому или иному виду определяет критерии оценки его пожарной опасности. Предельно допустимая масса пожароопасного вещества или материала, иначе называемая пороговым количеством опасного вещества, установлена в зависимости от его класса и категории (согласно ГОСТ 19433): Для горючих сжатых, сжиженных и растворенных под давлением газов установлены следующие пороговые количества: ацетилена, водорода, сероводорода, оксида этилена – 50 т; аммиака – 500 т; всех остальных горючих газов – 200 т; - для ЛВЖ и ГЖ пороговое количество составляет 200 т (за исключением оксида пропилена, для которого mпр = 50 т); - для твердых саморазлагающихся веществ – 10 т; - для окисляющих веществ: жидкого кислорода – 2000 т; аммиачной селитры – 5000 т; хлора и окислов азота – 50 т и т. д. 1.2. Анализ пожарной опасности технологических процессов повышенной опасности При анализе пожарной опасности технологических процессов повышенной опасности необходимо определить: - индивидуальный риск R (вероятность поражения человека, находящегося в определенной точке пространства от места аварии, опасными факторами пожара и взрыва, возникающими при аварии); - социальный риск S (зависимость вероятности возникновения событий, состоящих в поражении определенного числа людей, подвергшихся воздействию опасных факторов пожара и взрыва, от числа этих людей). Технологическая установка считается пожароопасной и ее эксплуатация недопустима, если индивидуальный риск R > 1·10–6 год–1 или социальный риск S > 1·10–5 год–1 . Анализ пожарной опасности технологического процесса повышенной опасности производят в следующей последовательности: - разрабатывают и анализируют сценарии возможных вариантов аварий (в том числе крупной, проектной и максимальной); - разрабатывают и анализируют логические схемы развития аварий; - рассчитывают значения индивидуального и социального рисков и сравнивают их с нормативными величинами. При 1·10–6 год–1 ≥ R ≥ 1·10–8 год–1 и 1·10–5 год–1 ≥ S ≥ 1·10–7 год–1 принимают все возможные и достаточные меры для уменьшения рисков и обосновывают принятый вариант обеспечения пожарной безопасности производства. Для разработки мер, направленных на уменьшение рисков, выявляют факторы взрывопожарной опасности процесса (проводят анализ взрывопожарной опасности технологического процесса). При отсутствии необходимых для определения рисков данных допускается использование иных критериев (параметров) пожарной опасности технологических процессов. К таким параметрам, в частности, относятся: - избыточное давление, развиваемое при сгорании газо- или паровоздушной смеси в помещении; - размеры зон, ограниченных нижним концентрационным пределом распространения пламени газов и паров; - тепловое излучение пожара пролива СУГ, ЛВЖ или ГЖ; - размеры зон распространения облаков горючих паров и газов при аварии; - тепловое излучение «огненного шара»; - параметры волн давления при сгорании газо- или паровоздушных смесей в открытом пространстве и ряд других критериев. Найденные численные значения параметров сопоставляют с предельно допустимыми (регламентированными) значениями, установленными требованиями действующих нормативных документов. При необходимости предлагают и разрабатывают профилактические и защитные мероприятия, позволяющие снизить опасные значения параметров до нормативного уровня. 1.3. Общее условие образования взрывоопасных концентраций в технологических аппаратах В большинстве случаев при исследовании пожаровзрывоопасности технологических процессов нет необходимости учитывать конструктивные особенности аппаратов, а достаточно знать степень их герметизации. На основе этого показателя все многообразие технологических аппаратов может быть сведено к следующим трем типам: - открытые аппараты; - «дышащие» аппараты; - герметичные аппараты. Примерами открытых аппаратов служат различные ванны (промывочные, окрасочные, закалочные и др.), смесители, а также аппараты периодического действия, открываемые для загрузки и выгрузки продукции. Открытые аппараты могут оснащаться съемными крышками, которыми их закрывают на время простоя или проведения каких-либо технологических операций. Примерами таких аппаратов служат резервуары со стационарной крышей для хранения нефти и нефтепродуктов, мерники, напорные баки, бункеры для хранения зернистых и пылевидных материалов и т. п., аппараты с переменным уровнем находящихся в них продуктов. Примеры герметичных аппаратов: реакторы непрерывного действия, ректификационные колонны, абсорберы и другие аппараты, а также насосы, компрессоры, напорные трубопроводы и другое технологическое оборудование. Такие аппараты часто оборудуют предохранительными клапанами или другими защитными устройствами, которые не влияют на герметичность аппаратов при нормальном режиме эксплуатации и срабатывают только при чрезмерном повышении в них давления. При выборе типа аппарата руководствуются в первую очередь агрегатным состоянием обращающихся в технологическом процессе веществ и материалов и их классом опасности (токсичностью, пожаровзрывоопасностью). Горючие газы (ГГ), сжиженные газы (в том числе СУГ), перегретые пары пожароопасных жидкостей хранят и перерабатывают только в герметичных аппаратах. Однако горючие газы в определенных случаях могут выделяться из жидкостей и твердых материалов (в том числе и негорючих), находящихся в открытых и «дышащих» аппаратах. Горючие жидкости (ЛВЖ и ГЖ) и твердые горючие материалы (кусковые, зернистые, пылевидные или волокнистые) хранят и перерабатывают в аппаратах любых типов. Пожаровзрывоопасные токсичные вещества и материалы хранят и перерабатывают только в герметичном оборудовании. Общим условием образования ВОК независимо от вида горючего вещества, типа производственного аппарата и места образования горючей смеси является выражение: ϕн ≤ ϕр ≤ ϕв , (1.2) 1.4. Анализ возможности образования ВОК в аппаратах с горючими газами и способы обеспечения пожарной безопасности Горючие газы хранят или перерабатывают в герметичных аппаратах, часто работающих под повышенным давлением или под вакуумом. Внутри герметичных аппаратов с горючими газами (или перегретыми парами) ВОК образуются в том случае, если в них попадает воздух или по условиям ведения технологического процесса подается окислитель (кислород, воздух, хлор, окислы азота и др.) при выполнении соотношения (1.2). Рабочую концентрацию горючего газа ϕр определяют по показаниям стационарных газоанализаторов, анализом отобранной пробы среды из аппарата в лаборатории или рассчитывают по формуле, используя данные материального баланса аппарата:  где Vг и Vок – объемы соответственно горючего газа и окислителя в аппарате, м3 ; Gг и Gок – объемные расходы компонентов, м 3 /с. Если в технологическом процессе используется только горючий газ, смесь горючих газов или смесь горючих газов с негорючими газами, то ВОК в аппаратах не образуется, так как в них отсутствует окислитель и условие опасности (1.2) не выполняется. В связи с тем, что в реальных условиях производства используются не химически чистые индивидуальные газы, физико-химические свойства которых приводятся в справочниках, а технические продукты с различным содержанием основного компонента и примесей (в зависимости от сорта продукта), происходят колебания расходов компонентов (и как следствие, состава смеси) в допускаемых технологическим регламентом пределах, а контрольно-измерительные приборы и газоанализаторы имеют погрешность измерения, то для определения безопасной концентрации горючего газа в смеси с окислителем вводится так называемый коэффициент безопасности, или коэффициент запаса надежности. Основные способы обеспечения взрывобезопасной эксплуатации герметичных аппаратов с горючими газами. 1. Создание и поддержание взрывобезопасной концентрации горючего газа в смеси, для чего необходимо: - использовать автоматические регуляторы расхода и давления горючего газа и окислителя; - осуществлять автоматический контроль состава среды в аппарате с помощью стационарных газоанализаторов с сигнализацией об отклонениях от нормы; - применять автоматическую блокировку отключения подачи одного из компонентов при прекращении подачи другого компонента с одновременным включением подачи в аппарат инертного газа. 2. Создание и поддержание безопасного давления в аппарате ниже предельно допустимого значения, при котором исключается распространение пламени по смеси (смесь становится взрывобезопасной). 3. Создание и поддержание безопасной концентрации флегматизатора в смеси На практике для флегматизации среды в аппаратах используют азот, диоксид углерода (углекислый газ), дымовые газы и водяной пар (при рабочей температуре среды в аппарате выше 80 о С). 1.5. Анализ возможности образования ВОК в аппаратах с горючими жидкостями и способы обеспечения пожарной безопасности Горючие жидкости хранят или перерабатывают в открытых, «дышащих» и герметичных аппаратах, а сжиженные газы (в том числе СУГ) – в герметичных аппаратах под повышенным давлением или в изотермических условиях при давлении близком к атмосферному. Рассмотрим условия образования ВОК в аппаратах различного типа с ЛВЖ и ГЖ и необходимые меры профилактики для обеспечения безопасных режимов эксплуатации более подробно. 1.5.1. Открытые аппараты При эксплуатации открытого аппарата над поверхностью жидкости образуется ВОК при условии tр ≥ tвсп (о.т) , (1.10) где tр – рабочая температура жидкости; tвсп (о.т) – температура вспышки в открытом тигле. Основные способы и технические решения обеспечения пожаровзрывобезопасной эксплуатации открытых аппаратов с ЛВЖ и ГЖ. 1. Создание и поддержание взрывобезопасных температурных условий эксплуатации. 2. Разбавление ЛВЖ и ГЖ растворимыми в них негорючими или трудногорючими жидкостями (например, водой, хладонами, тетрахлорметаном и др.) с получением негорючих или трудногорючих растворов; 3. Хранение пожароопасной жидкости под слоем нерастворимой в ней негорючей жидкости или пены (например, сероуглерода под слоем воды, бензина или керосина под слоем пены и т. д.). 1.5.2. «Дышащие» аппараты В свободном (паровоздушном) пространстве «дышащих» аппаратов с ЛВЖ и ГЖ взрывоопасные концентрации образуются в том случае, если выполняется соотношение ϕн ≤ ϕр ≤ ϕв . Наибольшую трудность представляет определение рабочей концентрации паров жидкости в паровоздушном пространстве (ПВП) аппарата, которая в зависимости от целого ряда условий может изменяться практически от 0 до максимального при рабочей температуре жидкости значения – насыщенной концентрации ϕs. Основные способы обеспечения взрывобезопасности « дышащих » аппаратов с ЛВЖ и ГЖ: 1. Ликвидация свободного пространства, что достигается применением плавающих крыш. 2. Снижение количества паров, поступающих в ПВП, что достигается: - хранением пожароопасных жидкостей под слоем пены, негорючих эмульсий, микрошариков; - применением понтонов. 3. Создание и поддержание взрывобезопасных температурных условий эксплуатации аппаратов. 4. Создание и поддержание безопасной концентрации флегматизатора в смеси. 5. Разбавление ЛВЖ и ГЖ растворимыми в них негорючими или трудногорючими жидкостями с получением негорючих или трудногорючих растворов. 1.5.3. Герметичные аппараты В герметичных аппаратах с горючими жидкостями взрывоопасные концентрации паров образуются при выполнении двух условий: 1. Имеется свободное пространство, в которое попадает воздух или по условиям ведения технологического процесса подается окислитель. 2. Выполняется соотношение: ϕн ≤ ϕр ≤ ϕв . Взрывобезопасность при эксплуатации герметичных аппаратов с ЛВЖ и ГЖ обеспечивается при отсутствии свободного пространства. Основные способы обеспечения взрывобезопасной эксплуатации герметичных аппаратов с ЛВЖ и ГЖ: 1. Ликвидация свободного пространства, что достигается: - хранением пожароопасной жидкости под или над слоем нерастворимой в ней негорючей жидкости (рис. 1.6); - применением аппаратов с эластичными стенками (рис. 1.7). 2. Создание и поддержание взрывобезопасных температурных условий эксплуатации аппарата. 3. Создание и поддержание безопасной концентрации флегматизатора в смеси. |