Цэ Украiна. отчет. Однако профессия слесарь не потеряла своего значения, так как и в настоящее время высоко ценится ручное мастерство

Скачать 462.5 Kb. Скачать 462.5 Kb.

|

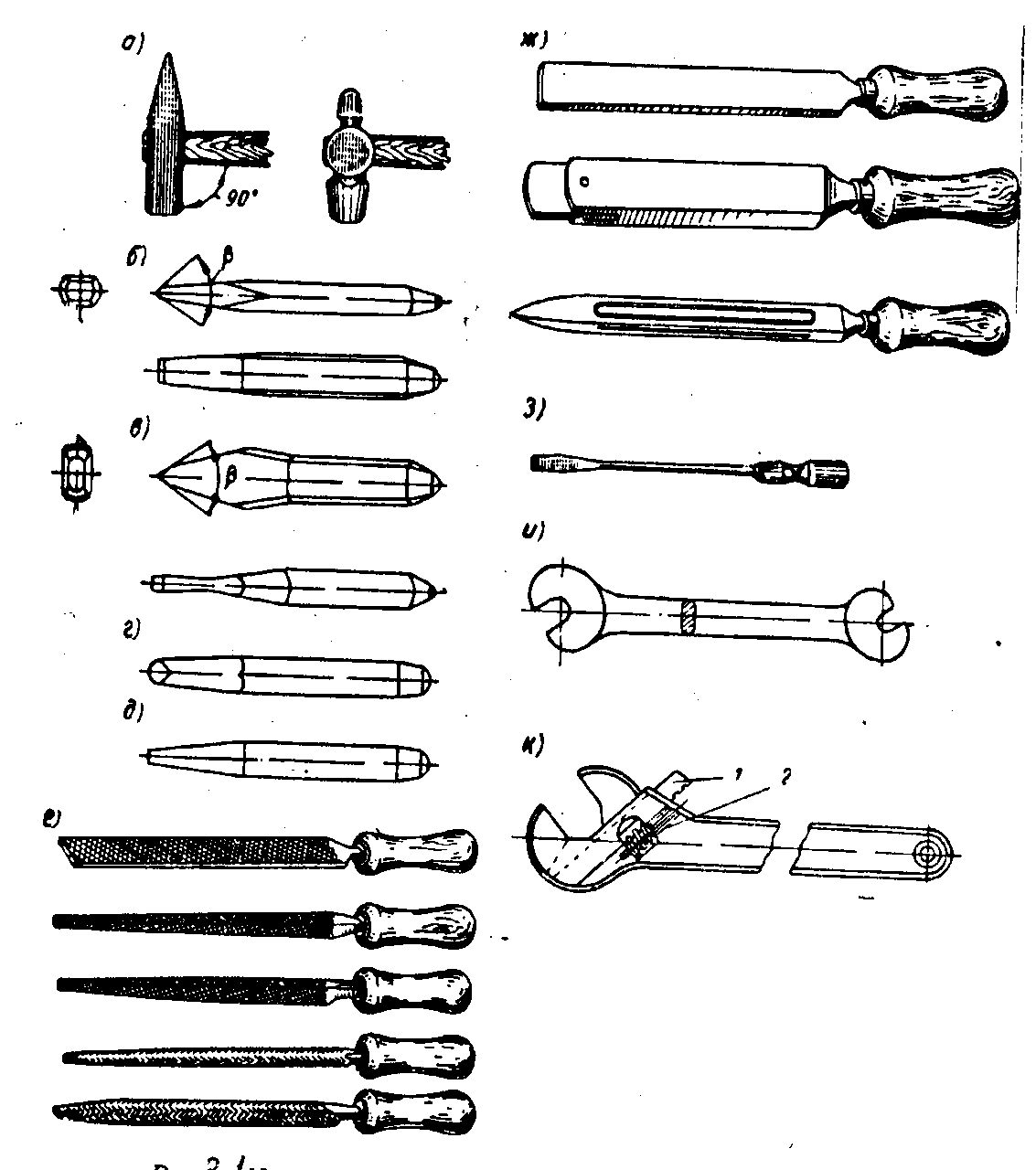

1 2  ВВЕДЕНИЕ Основным материалом в нефтедобывающей промышленности являются металлы. Фонтанные арматуры, трубопроводы, станки качалки и многое другое сделано из металла. С развитием техники и технологии производства ручная обработка материала была заменена машинной. Вначале обслуживание машин осуществлялось людьми, а затем оно стало автоматизированным. На современном этапе управление работой машин производится с помощью компьютеров, действующих по заранее заданной программе, способных самостоятельно переналаживать их при изменении условий работы. Однако профессия «слесарь» не потеряла своего значения, так как и в настоящее время высоко ценится ручное мастерство. Профессия «слесарь» на современном машиностроительном предприятии является одной из наиболее распространенных. На «нулевом» цикле строительства предприятия трудятся слесари-сантехники и электрослесари, прокладывающие подземные энергетические трассы. Корпус предприятия возводят слесари по металлоконструкциям. После окончания строительства поступает оборудование, которое устанавливают слесари-монтажники, а затем налаживают наладчики, в работе которых большой объем составляют слесарные работы. Изготовливаемые в цехах и подразделениях детали будущих машин поступают в сборочные цеха, где слесари- сборщики из тысяч деталей собирают и отлаживают готовую продукцию. Все эти работы требуют наличия специального инструмента, приспособлений и другой оснастки, которую изготавливают слесари-инструментальщики. И, наконец, слесари-ремонтники обеспечивают бесперебойную работу оборудования предприятия. Одним словом, без слесаря — ни шагу! Каждая из этих групп слесарей характеризуется специфическими для их работы знаниями и профессиональными умениями. Однако основной базой для каждого слесаря является владение общеслесарными операциями, представляющими собой «каркас», «кирпичики» слесарного мастерства. К ним относятся разметка, рубка, правка, гибка, резка, опиливание, сверление, зенкерование и развертывание отверстий, нарезание резьбы, шабрение, притирка и доводка, клепка и паяние. Эти операции выполняются ручными и механизированными инструментами, которыми должен уметь пользоваться каждый слесарь. Современный слесарь должен также владеть навыками выполнения несложных работ на металлорежущих станках (токарно-винторезных, универсально-фрезерных, плоскошлифовальных, поперечно-строгальных), что позволяет заменить утомительную ручную обработку деталей, облегчить и повысить качество выполняемых работ. 1 СЛЕСАРНЫЕ ИНСТРУМЕНТЫ 1.1 Виды слесарного инструмента При выполнении слесарных работ пользуются инструментами и приспособлениями. Одной группой инструментов слесарь пользуется весьма часто. Этот инструмент он получает из инструментальной кладовой в постоянное пользование. Другая группа инструментов, приспособлений и приборов, применяемых сравнительно редко, может находиться в общем пользовании на слесарном участке; эти инструменты берутся слесарем из кладовой на время выполнения им полученного задания. Рабочий инструмент слесаря подразделяется на ручной и механизированный [1].  Рисунок 1. Набор основных рабочих инструментов слесаря Ручной инструмент. Типовой набор ручного инструмента (рис.1) делится на: 1) режущий инструмент – зубила, крейцмейселя, набор напильников, ножовки, спиральные сверла, цилиндрические и конические развертки, круглые плашки, метчики, абразивный инструмент (бруски и пасты) и др.; 2) вспомогательный инструмент – слесарный и рихтовальный молотки, керн, чертилка, разметочный циркуль, плашкодержатель, вороток и т.п.; 3) слесарно-сборочный инструмент – отвертки, гаечные ключи, бородок, плоскогубцы, ручные тиски и др.; 4) измерительный и поверочный инструмент – масштабная линейка, рулетка, кронциркуль, нутромер, штангенциркуль, микрометр, угольники и малки, угломеры, поверочные линейки и т.п. Слесарь постоянно должен иметь на своем рабочем месте: молотки с круглым и квадратным бойками, зубила, крейцмейсели, ножницы, кусачки, бородки, напильники, шаберы, отвертки, гаечные ключи, ножовки, ручные тиски и др. Слесарные молотки являются наиболее распространенным ударным инструментом. Они служат для нанесения ударов при рубке, пробивании отверстий, клепке, правке и др. В слесарном деле применяют молотки двух типов – с круглыми и квадратными бойками (рис.1,а). Молотки с круглым бойком используют в тех случаях, когда требуется значительная сила или меткость удара. Молотки с квадратным бойком выбирают для более легких работ. Молотки изготовляют из сталей марок 50, 40Х или из стали У7, их рабочие части – боек и носок – подвергают закалке на длину не менее 15 мм с последующей зачисткой и полировкой. Слесарные молотки испытывают тремя ударами по незакаленной стали марки У10, после чего на рабочих частях не должно быть вмятин, трещин и выкрошенных мест. Вес молотков в зависимости от характера выполняемых работ бывает: 50, 100, 200 и 300г для выполнения инструментальных работ; 400, 500 и 600 г для слесарных работ и 800, 1000г для ремонтных работ [1]. Материалом для изготовления ручных молотков служат кизил, рябина, клен, граб, береза – породы деревьев, отличающиеся прочностью и упругостью. В сечении ручка должна быть овальной, а ее свободный конец выполняют в полтора раза толще, чем у отверстия молотка. Длина ручки зависит от веса молотка. В среднем она должна быть 250-350 мм; для молотков весом 50-200 г длина ручек 200-270 мм, а для тяжелых – 350-400 мм. Конец ручки, на который насаживается молоток, расклинивается деревянным клином, смазанным столярным клеем, или металлическим клином с насечкой (ершом). Зубило применяется для разрубания на части металла различного профиля, удаления припуска с поверхности заготовки, срубания приливов и литников на литых заготовках, заклепок при ремонте заклепочных соединений и т.п. Зубило состоит из трех частей – рабочей, средней и ударной (рис.1,б). Рабочая часть зубила имеет форму клина, углы заточки которого изменяются в зависимости от обрабатываемого материала. Средней части слесарного зубила придается овальное или многогранное сечение без острых ребер на боковых гранях, чтобы не поранить руки; головке (ударной части) зубила придается форма усеченного конуса. Материалом для изготовления слесарных зубил служит углеродистая инструментальная сталь марок У7А и У8А. Рабочая часть зубила закаливается на длине 15-30 мм, а ударная – 10-20 мм. Крейцмейсель - инструмент, подобный зубилу, но с более узкой режущей кромкой, применяется для вырубания узких канавок и пазов (рис.1,в). Для вырубания канавок во вкладышах подшипников и других подобных работ применяют нестандартизированные канавочные крейцмейсели (рис.1, г) с остроконечными и полукруглыми кромками. Изготовляют крейцмейсели из углеродистой инструментальной стали марок У7А и У8А и закаливают, как зубило [1]. Бородок применяется для пробивания отверстий в тонкой листовой стали для «натяжки» просверленных отверстий под заклепки, т.е. для установки одного отверстия против другого в соединяемых деталях, для выбивания забракованных заклепок, штифтов и т.п. Слесарные бородки (рис.1,д) изготовляют из стали марок У7А и У8А. Рабочая часть бородка закаливается на всю длину конуса. Напильники представляют собой режущий инструмент в виде стальных закаленных брусков различного профиля с насечкой на их поверхности параллельных зубьев под определенным углом к оси инструмента. Материалом для изготовления напильников служит углеродистая инструментальная сталь марок У13 и У13А, а также хромистая шарикоподшипниковая сталь ШХ15. Напильники имеют различную форму поперечного сечения: плоскую, квадратную, трехгранную, круглую и др. В зависимости от характера выполняемой работы применяют напильники разной длины, а также с различным числом насечек, приходящихся на 1 пог.см рабочей части (драчевые, личные и бархатные). Имеются три типа ручных напильников: обыкновенные, надфили и рашпили. Обыкновенные напильники (рис.1,е) делают из углеродистой инструментальной стали марок У13 и У13А. Надфили – это те же напильники, но меньших размеров и с насечкой только на половину или три четверти своей длины. Гладкая часть надфиля служит рукояткой. Надфили изготовляют из стали марок У12 и У12А.Они применяются для обработки малых поверхностей и доводки деталей небольших размеров. Рашпили отличаются от напильников и надфилей конструкцией насечки. Они применяются для грубой обработки мягких металлов – цинка, свинца и т.п., а также для опиливания дерева, кости, рога. Шаберы (рис.1,ж) представляют собой стальные полосы или стержни определенной длины с тщательно заточенными рабочими гранями (концами). По конструкции шаберы разделяются на цельные и составные; по форме рабочей части - на плоские, трехгранные и фасонные, а по числу режущих граней - на односторонние, имеющие обычно деревянные рукоятки, и двусторонние – без рукояток [1]. Кроме цельных шаберов в последнее время применяют и составные, состоящие из державки и вставных пластин. Режущими лезвиями таких шаберов могут служить пластинки инструментальной стали, твердого сплава и отходы быстрорежущей стали. Шаберы не стандартизированы. Они изготовляются из инструментальной углеродистой стали марок У10А и У12А с последующей закалкой. Отвертки (рис.1,з) применяются для завинчивания и отвинчивания винтов и шурупов, имеющих прорезь (шлиц) на головке. Они подразделяются на цельнометаллические с деревянными щечками, проволочные, коловоротные, специальные и механизированные. Отвертка состоит из трех частей: рабочей части (лопатки), стержня и ручки. Выбирают отвертку по ширине рабочей части, которая зависит от размера шлица головке шурупа и винта. Гаечные ключи являются необходимым инструментом при сборке и разборке болтовых соединений. Головки ключей стандартизированы и имеют определенный размер, который указывается на рукоятке ключа. Размеры зева (захвата) делают с таким расчетом, чтобы зазор между гранями гайки или головки болта и гранями зева был от 0,1 до 0,3 мм. Гаечные ключи разделяют на простые одноразмерные, универсальные (разводные) и ключи специального назначения. Простые одноразмерные ключи бывают: плоские односторонние и плоские двусторонние (рис.1,и); накладные глухие; для круглых гаек; торцовые изогнутые и прямые. Торцовые ключи прямые и изогнутые применяют в тех случаях, когда гайку невозможно завинтить обычным ключом. Простыми одноразмерными ключами можно завинчивать гайки только одного размера и одной формы. Раздвижные (разводные) ключи (рис.1, к) отличаются от простых ключей тем, что они могут применяться для отвинчивания или завинчивания гаек различных размеров. Они имеют размеры зева от 19 до 50 мм при различных длинах рукояток. Специальные ключи носят название по роду применения, например ключ под вентиль, ключ к гайке муфты и т.д., а также для работы в труднодоступных местах [1]. Ручная ножовка обычно применяется для разрезания металла, а также для прорезания пазов, шлицов в головках винтов, обрезки заготовок по контуру и т.д. Ножовочные станки бывают цельными и раздвижными. Последние имеют то преимущество, что в них можно крепить ножовочные полотна различной длины. Использование рассмотренного выше ручного инструмента связано с трудоемкой и малопроизводительной работой, тем не менее до сих пор еще многие слесаря применяют только ручной инструмент, в то время как значительная доля слесарных работ может быть механизирована путем использования различных стационарных и переносных машин, а также электрических и пневматических инструментов. Применение таких инструментов позволяет значительно повысить производительность труда. Под механизацией слесарных работ следует понимать усовершенствование ручного труда путем применения высокопроизводительного оборудования, различных приспособлений и механизированного инструмента, значительно облегчающих труд, повышающих качество продукции и снижающих ее себестоимость [1]. Слесарно-сборочные инструменты называются механизированным, если у них главное рабочее движение (движение рабочего органа) осуществляется с помощью соответствующего двигателя, а вспомогательное движение и управление инструментом выполняется вручную. Механизированный ручной инструмент находит чрезвычайно широкое применение во всех областях промышленности. Несложное устройство, простота обращения, небольшие габариты и вес делают ручной механизированный инструмент особенно удобным для выполнения таких работ, при которых рабочий часто переходит с одного места на другое, когда необходимо произвести обработку какой-либо громоздкой тяжелой детали на месте ее установки, а также выполнить различные работы в готовых конструкциях, например при сборке всевозможных сооружений. Основным достоинством механизированного инструмента является значительное увеличение производительности и облегчение условий труда при его применении по сравнению с обычным механизированным инструментом. В зависимости от типа механизированного инструмента производительность труда возрастает в среднем в 5 раз, а в отдельных случаях в 15 раз и более. Кроме того, значительно уменьшается утомляемость работающего. Стоимость работ при использовании механизированного инструмента значительно снижается. Механизированные инструменты можно подразделять по видам работ, для которых они предназначены, на инструмент для основных (слесарно-сборочных) и для вспомогательных (пригоночных) работ [2]. В зависимости от типа двигателя различают инструмент электрифицированный, питаемый электрическим током, и пневматический, действующий от сжатого воздуха. Каждый из этих видов инструмента в свою очередь можно отнести к одной из групп в зависимости от того, на какой конкретной работе механизированный инструмент может быть использован (на сборке резьбовых соединений, при опиловке и зачистке, для сверления отверстий, нарезания резьбы, шабрения и пр.). Можно классифицировать механизированный инструмент также по характеру движения рабочего органа – шпинделя: на инструмент с вращательным и с возвратно-поступательным движением рабочего органа. Наконец, в зависимости от конструкции корпуса различают ручной механизированный инструмент с нагрудником, угловой, с рукояткой, пистолетный и др. Основные требования, предъявляемые к механизированным ручным инструментам. Для полного использования преимуществ, которые можно получить, пользуясь механизированным инструментом, он должен удовлетворять следующим требованиям: 1) иметь возможно меньший вес. Чем меньше его вес при той же мощности, тем меньше будет утомляться работающий. Средний вес применяемого в настоящее время инструмента составляет 2-15 кг. 2) быть удобным в эксплуатации. Удобство инструмента характеризуется многими качествами. Он должен быть таким, чтобы его можно было свободно удерживать руками, не затрачивая излишней мускульной силы, или подвешивать над рабочим местом, быстро включать и выключать; кроме того, в него легко вставлять рабочий инструмент (головки ключей, сверла, зенкера, развертки и др.). 3) обладать надежностью в работе. Надежность характеризуется конструкцией инструмента, допустимостью кратковременных перегрузок, прочностью износостойкостью его деталей и узлов, особенно зубчатых передач, обмоток, включающих устройств. При работе надежным инструментом снижаются простои из-за неисправности и связанной с этим неизбежной замены инструмента, процесс работы не приостанавливается, что очень важно при выполнении слесарно-сборочных работ на конвейере. Наконец, надежный инструмент является более экономичным, так как он требует меньшей затраты средств на ремонт. 4) обеспечивать безопасность работы. В условиях производства это требование особенно важно. Если пользование механизированным инструментом не является безопасным для работающих, то какими бы высоки качествами инструмент не обладал, он не будет допущен к применению. Основные требования, предъявляемые к инструменту, это гарантия от поражения работающего электрическим током или сжатым воздухом, невозможность самопроизвольного включения и выключения. 5) стоимость инструмента и его эксплуатация должны быть сравнительно небольшими, т.е. инструмент должен быть экономичным. Экономичность инструмента характеризуется небольшой первоначальной стоимостью, малым расходом электроэнергии или сжатого воздуха, отсутствием потерь тока и воздуха, малыми затратами на ремонт. Что касается удобства использования, то здесь каких-либо существенных преимуществ у электрифицированного и пневматического инструмента нет. Вес их на единицу мощности почти одинаков, то же самое можно сказать и о габаритных размерах, а это главное для такой оценки. Следует отметить, что для производства, где существует большая опасность воспламенения горючих жидкостей, а тем более взрывоопасных, пневматический инструмент не заменим. Использование энергии сжатого воздуха очень удобно в многошпиндельных инструментах в связи с возможностью создания специальных малогабаритных ротационных двигателей, хорошо устанавливающихся по нескольку штук в одном корпусе инструмента. Подобная же компоновка из нескольких электродвигателей обычно получается более громоздкой и тяжелой [2]. Электрифицированные инструменты. Электрифицированным инструментом называется такой механизированный инструмент, у которого приводным двигателем является электродвигатель. В литературе за электрифицированным инструментом закрепилось название электроинструмент [2]. Помимо приведенной выше классификации механизированных инструментов электроинструмент может быть разбит на три группы по роду тока, используемого для его питания: 1) инструмент постоянного тока; 2) однофазный инструмент; 3) трехфазный инструмент. 1.2 Правила применения слесарных инструментов При работе с ручным слесарным инструментом могут иметь место вредные и опасные производственные факторы, в том числе: 1) повышенная или пониженная температура поверхности оборудования, материалов; 2) острые кромки, заусенцы, шероховатость на поверхностях заготовок, инструмента, оборудования, отходов; 3) осколки металла, отлетающие от обрабатываемой детали; 4) неисправный инструмент (трещины в металле, непрочно насажены рукоятки, битые и смятые грани ключей и т.д.). 5) недостаточная освещенность рабочей зоны. К самостоятельной работе со слесарным инструментом допускается обученный персонал, прошедший вводный инструктаж по охране труда и первичный инструктаж на рабочем месте, ознакомленный со специальными инструкциями по работе с инструментом, с правилами пожарной безопасности и усвоивший безопасные приемы работы, знающий и умеющий применять методы оказания первой помощи при несчастных случаях [3]. Инструмент на рабочем месте должен храниться в специальных ящиках. Инструмент, предназначенный для работы в агрессивной среде, должен быть устойчив к воздействию этой среды. Инструмент, предназначенный для работы в среде горючих и взрыво-опасных веществ, должен быть искробезопасным. Персонал, работающий со слесарным инструментом, обязан: Выполнять только ту работу, которая поручена ему непосредственным руководителем: начальником цеха (участка), бригадиром и др. Иметь и использовать по назначению костюм хлопчатобумажный или полукомбинезон, очки защитные, ботинки юфтевые, рукавицы, головной убор. Если пол на рабочем месте скользкий (облит маслом, эмульсией), потре-бовать, чтобы его посыпали опилками, или сделать это самому. В процессе работы запрещается: 1) стоять и проходить под поднятым грузом; 2) проходить в местах, не предназначенных для прохода людей; 3) заходить без разрешения за ограждения технологического оборудования и опасных зон; 4) снимать и перемещать ограждения опасных зон; 5) мыть руки в эмульсии, масле, керосине и вытирать их обтирочными концами, загрязненными стружкой. О всяком несчастном случае немедленно поставить в известность непосредственного руководителя, а в случае травмирования немедленно обратиться в медицинский пункт [3]. Персонал, выполняющий работы с использованием слесарного инстру-мента, обязан выполнять требования безопасности, изложенные в настоящей инструкции. В случае невыполнения положений настоящей инструкции работники могут быть привлечены к дисциплинарной, административной, материальной ответ-ственности в соответствии с законодательством Российской Федерации в зависи-мости от тяжести последствий. Требования безопасности перед началом работы Привести в порядок рабочую специальную одежду и обувь: застегнуть обшлага рукавов, заправить одежду и застегнуть ее на все пуговицы, надеть головной убор, подготовить рукавицы (перчатки) и защитные очки. Осмотреть рабочее место, убрать все, что может помешать выполнению работ или создать дополнительную опасность. Проверить освещенность рабочего места (освещенность должна быть достаточной, но свет не должен слепить глаза). В случае недостаточности общего освещения необходимо применять для местного освещения переносные инвентарные светильники напряжением 12 В с рукояткой из диэлектрического материала, защитной сеткой и вилкой, конструкция которой исключает возможность ее подключения в розетку напряжением свыше 12 В. Проверить исправность необходимого для работы инструмента: 1) молоток (кувалда) должен быть надежно насажен на (без трещин) исправную рукоятку; 2) зубила, крейцмейсели, бородки, обжимки и керны не должны иметь сбитых или сношенных затылков с заусенцами; 3) набор гаечных ключей должен соответствовать размерам болтов и гаек; если ключ не подходит к гайкам, пользоваться раздвижными ключами; 4) губки гаечных ключей должны быть параллельны, а рабочие поверхности не иметь битых и смятых граней; 5) напильники, шаберы, отвертки, ножовки должны иметь рукоятки длиной не менее 150 мм; 6) насаженные деревянные рукоятки инструмента должны быть прочно насажены и оборудованы бандажными кольцами; 7) полотно ножовки должно быть хорошо натянуто и не иметь повреждений; 8) угол заточки острия зубил должен соответствовать обрабатываемому металлу [3]. При осмотре тисков следует убедиться: 1) в надежности крепления к верстаку; 2) что губки их параллельны, а насечка не стерта и не сбита; 3) в исправности работы затяжного винта. Во время работы персонал обязан: 1) пользоваться только исправным инструментом, предусмотренным технологической картой; 2) при работе инструментом для рубки металла использовать защитные очки; 3) при работе клиньями или зубилами с использованием кувалд и выколоток применять держатели длиной не менее 0,7 м. Выколотки должны быть изготовлены из мягкого металла; 4) обрабатываемую деталь закреплять в тисках прочно и надежно; 5) срезаемый или срубаемый материал направлять в сторону от себя; 6) при работе с листовым материалом использовать рукавицы; 7) при обрубке деталей из твердого или крупногабаритного материала применять заградительные сетки (ширмы). При работе со слесарным инструментом запрещается: 1) пользоваться трубой для удлинения рычага при зажиме детали в тисках; 2) работать в тисках с заедающим червяком, а также со сработанной резьбой во втулке или на червяке; 3) применять прокладки для устранения зазора между плоскостями губок ключей и головок болтов или гаек; 4) пользоваться осветительными приборами для местного освещения напряжением свыше 42 В. При обнаружении неисправности инструмента или оборудования работу немедленно прекратить и доложить об этом своему непосредственному руководителю [3]. В случае загорания ветоши, оборудования или возникновения пожара необходимо немедленно сообщить о случившемся в пожарную охрану, руководителям и другим работникам предприятия и приступить к ликвидации очага загорания. В случае возникновения аварийной или чрезвычайной ситуации, опасности для своего здоровья или здоровья окружающих людей покинуть опасную зону и сообщить об опасности непосредственному руководителю. После окончания работы персонал обязан: 1) проверить исправность слесарного инструмента и уложить его в отведенное для хранения место; 2) неисправный инструмент сдать в кладовую для замены на новый; 3) произвести уборку рабочего места и сдать его мастеру; 4) снять спецодежду, повесить ее в шкаф, вымыть лицо и руки теплой водой с мылом или принять душ. 1 2 |