Слесарное дело. 2. Слесарное дело. Основные сведения. Основы слесарного дела. Слесарный инструмент

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

|

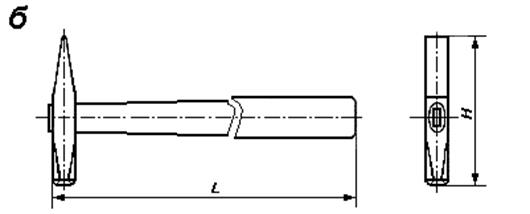

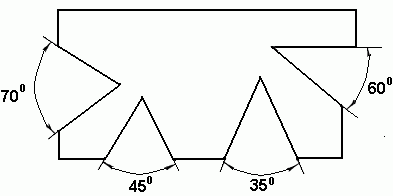

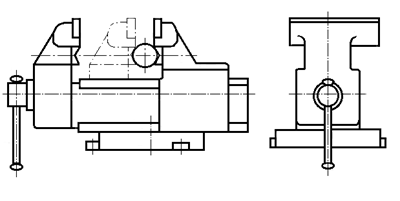

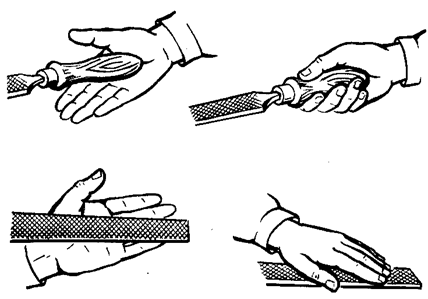

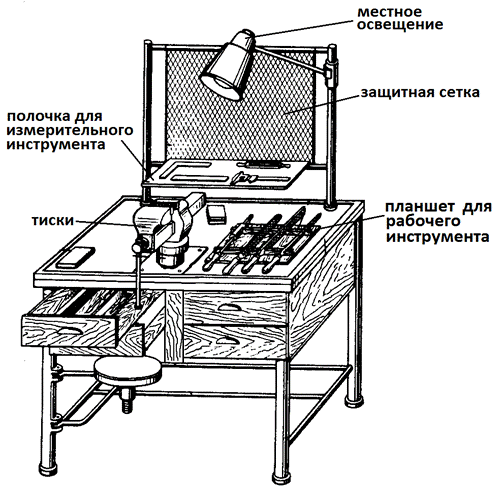

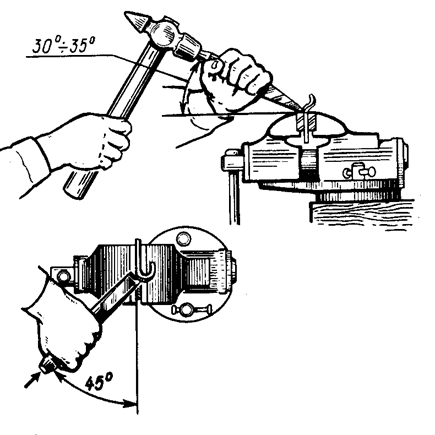

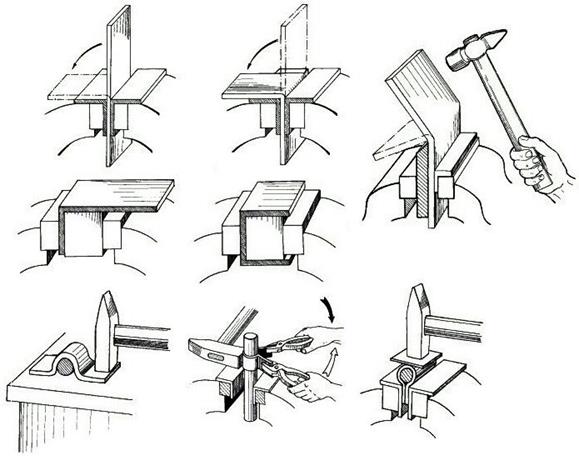

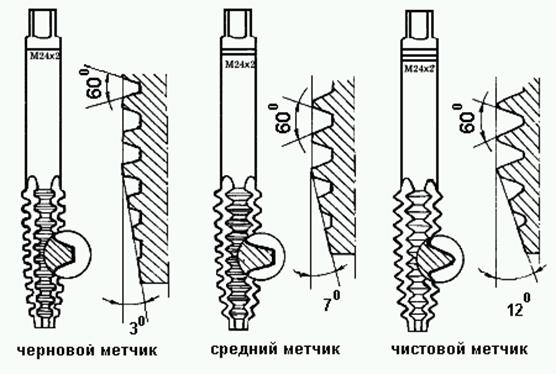

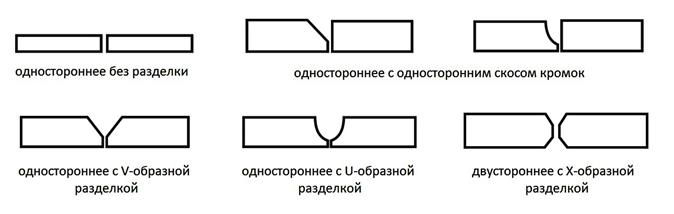

Основы слесарного дела. Слесарный инструмент Слесарный молоток – предназначен для инструментальных и наладочных, электромонтажных и электрослесарных, строительных и ремонтных работ, где требуется ударная нагрузка. Слесарные молотки изготавливаются трёх типов (рисунок 43): · тип 1 – с круглым бойком; · тип 2 – с квадратным бойком; · тип 3 – с круглым бойком и сферическим носком. В зависимости от вида работ слесарный молоток выбирается по весу. Основные размеры молотков приведены в таблице А1. Требования безопасности: · бойки молотков должны иметь гладкую, слегка выпуклую поверхность без косины, сколов, выбоин, трещин и заусенцев, соединение головки молотка с рукояткой должно быть надежным и выдерживать усилие, регламентированное в стандартах и нормативных документах; · головки молотков не допускается изготовлять литыми; · рукоятка должна изготавливаться из сухой древесины твердых и вязких пород, гладко обработана и надежно закреплена; · трещины на рукоятках от расклинивания за пределами отверстия головки не допускаются.    а – тип 1; б - тип 2; в – тип 3 Рисунок 43 – Типы молотков по ГОСТ 2310-77 Слесарное зубило - является режущим инструментом, применяется при рубке незакаленных металлов, для обработки поверхностей, изготовленных из различных материалов, для обработки заготовок, подготовки канавок, выдалбливания различных по диаметру отверстий. Слесарные зубила изготавливаются четырёх типов по ГОСТ 7211-86: · тип 1 – с державкой плоскоовального сечения; · тип 2 – с державкой овального сечения; · тип 3 – с державкой шестигранного сечения; · тип 4 – с державкой двутаврового сечения; и в двух исполнениях: · 1 – с конусной рабочей и ударной частью по ширине; · 2 – с прямой рабочей и ударной частью по ширине. Пример слесарного зубила 2 типа 1 исполнения приведён на рисунке 44.  Рисунок 44 - Слесарное зубило Для вырубания узких канавок и пазов применяется разновидность зубила с более узкой режущей кромкой (крейцмейсель) или канавочник. Требования безопасности: · зубило не должно быть короче 150 мм, длина оттянутой части его 60 - 70 мм; · острие зубила должно быть заточено под углом 65 - 70°, режущая кромка должна представлять прямую или слегка выпуклую линию, а боковые грани в местах захвата их рукой не должны иметь острых ребер. Порядок заточки зубила показан на рисунке 45; · твердые металлы рубятся лезвием с более тупым углом заточки, мягкие – с более острым (для рубки бронзы, чугуна, твердой стали необходим угол заточки лезвия в 70°, сталь средней твердости - 60°, медь, латунь – 45°, а такие мягкие как алюминиевые сплавы и цинк – 35°). Угол заточки проверяется шаблоном (рисунок 46); · на рабочем конце не должно быть повреждений: трещин, плен, волосовин, сбитых и скошенных торцов; · затылочная часть инструментов должна быть гладкой, без трещин, заусенцев и наклепов; · работа должна выполняться в очках; · зона работы этим инструментом должна быть ограждена щитами или экранами, сплошными или из сетки.  Рисунок 45 - Положение зубила при заточке  Рисунок 46 - Шаблон для контроля угла заточки зубила При заточке зубило перемещают по всей ширине круга с легким нажимом, периодически переворачивая то одной, то другой стороной для получения симметричных режущих граней и равномерности заточки. После каждого соприкосновения лезвия зубила с точильным кругом его следует опускать в воду для резкого охлаждения. Тиски слесарные с ручным приводом - применяются для фиксирования детали при различных видах обработки. Тиски изготавливаются трёх типов (рисунок 47) по ГОСТ 4045-75: · тип 1 – тиски общего назначения; · тип 2 – тиски с поворотной губкой для фасонных деталей; · тип 3 – тиски с дополнительными губками для труб. Помимо слесарных тисков для зажима плоских деталей применяются тиски ручные (шарнирные; пружинные; с коническим креплением), а самым простым зажимным приспособлением являются плоскогубцы (обычные; переставные; комбинированные; регулируемые; с полукруглыми губками).    а – тип 1, б – тип 2, в – тип - 3 Рисунок 47 - Тиски Требования безопасности: · рукоятка тисков и накладные планки не должны иметь забоин и заусенцев; · отверстие головки винта должно иметь с двух сторон округления для предохранения руки рабочего от защемления; · тиски должны иметь устройство, предотвращающее полное вывинчивание ходового винта из гайки; · высоту установки тисков определяют (рисунок 48), опираясь локтем на щеки тисков (кулак при вертикальном положении руки должен доставать до подбородка стоящего прямо работника). Или согнутая под прямым углом рука должна касаться вершины установленных тисков.  Рисунок 48 - Установка тисков по высоте Напильник - многолезвийный инструмент для обработки металлов, дерева, пластмасс. По ГОСТ 1465-80 напильники изготавливают следующих типов: · плоские (рисунок 49); · трёхгранные; · квадратные; · ромбические; · ножовочные; · полукруглые; · круглые.  Рисунок 49 - Общий вид плоского напильника Напильники должны иметь перекрёстную (двойную) насечку основную и вспомогательную (рисунок 50). Зубья напильников могут быть насечёнными (номера 0, 1, 2, 3, 4, 5) и нарезными (номера 0, 1, 2, 3). №0 – брусовки – напильники, имеющие очень крупную насечку для грубой обработки; №1 - драчевые напильники для менее грубой обработки; №2-4 - личные напильники для обработки и отделки металла после применения драчевого напильника; №5 - бархатные напильники для самой точной обработки и доводки поверхностей. Для обработки разных материалов применяются напильники с разными способами насечки: · простая (одинарная)— применяется для цветных металлов; · перекрёстная (двойная) — для стали, чугуна и бронзы; · фрезерованную (дуговую)— для цветных металлов и дерева; · рашпильную (точечную)— для дерева, кожи, резины.  а – простая, б – двойная, в – рашпильная, г - дуговая Рисунок 50 - Расположение насечек напильников Для более тонких работ применяются маленькие напильники – надфили. Требования безопасности: · заостренные концы напильников должны быть посажены на рукояти с металлическими бандажными кольцами; · при работе обрабатываемую деталь необходимо закреплять в тисках; · держать напильник следует за рукоятку правой рукой, а пальцами левой руки касаясь верхней поверхности на другом конце придерживать и направлять движение напильника (рисунок 51); · не допускается обхватывать напильник за носок левой рукой. Необходимо следить, чтоб пальцы левой руки не опускались ниже уровня опиловки детали; · от стружки напильники очищать специальной металлической щеткой. Выбивать стружку ударами напильника не допускается.  Рисунок 51 - Положение пальцев рук при опиливании Ключи гаечные - служат для завертывания болтов и гаек. Для слесарно-сборочных работ применяют: · ключ гаечный кольцевой двухсторонний коленчатый; · ключ гаечный комбинированный; · ключ гаечный с открытым зевом односторонний укороченный; · ключ гаечный разводной; · ключ гаечный с открытым зевом двухсторонний; · ключ гаечный с открытым зевом односторонний; · ключ гаечный торцовый. Головки ключей стандартизированы и имеют определенный размер, который указывается на рукоятке ключа. Размеры зева делают с таким расчетом, чтобы зазор между гранями гайки или головки болта и гранями зева был от 0,1 до 0,3 мм. Размеры ключей по ГОСТ приведены в таблице А2. Требования безопасности: · ключи должны применяться только для обслуживания крепежа с размером "под ключ", соответствующим размеру зева ключа; · в целях предотвращения срывов ключа в процессе его эксплуатации внутренняя полость ключа должна быть очищена от загрязнений; · при эксплуатации ключей не допускается пользоваться дополнительными рычагами для увеличения усилия затяжки. Отвёртки – служат для завертывания шурупов, винтов, круглых гаек, головки которых имеют прорези (прямые или крестообразные шлицы). Отвёртки слесарно-монтажные изготавливаются по ГОСТ 17199-88, диэлектрические отвёртки изготавливаются по ГОСТ 21010-75. На рисунке 52 приведена слесарно-монтажная отвёртка.  Рисунок 52 - Слесарно-монтажная отвёртка Требования безопасности: · отвертка слесарно-монтажная должна иметь прочность, определяемую крутящим моментом для испытания рабочих концов отверток и для испытания соединения стержня и рукояток отверток, регламентируемым стандартами и нормативными документами; · выбирают отвертку по ширине рабочей части, которая зависит от размера шлица в головке шурупа и винта. Лезвие должно свободно входить в шлиц на всю его глубину; · .форма рукоятки должна обеспечивать прочный захват ее для приложения максимального усилия к отвертке; · рукоятка и стержень отвертки не должны иметь взаимного проворачивания; · пластмассовые рукоятки отверток должны выдерживать трехкратный удар при падении с высоты 1,5 м на горизонтальную каменную или бетонную плиту без появления на рукоятке трещин, сколов и ослабления со стержнем. Рабочим местом называется определенный участок производственной площади цеха или мастерской, предназначенный для выполнения разнообразных технологических операций и оснащенный в соответствии с характером работы. Пример организации рабочего места для выполнения слесарных работ приведён на рисунке 53.  Рисунок 53 - Рабочее место слесаря Требования безопасности перед началом работы: · проверить исправность верстака, тисков, приспособлений, индивидуального освещения и механизмов, используемых в работе; · ознакомиться с инструкцией и технологической картой, чертежом и техническими требованиями к предстоящей работе; · -проверить наличие и состояние инструментов, материалов и заготовок; · отрегулировать высоту тисков по своему росту; · расположить на верстаке инструменты, заготовки, материалы, приспособления, необходимые для начала работы (рисунок 54).  Рисунок 54 - Порядок размещения инструмента на рабочем месте Слесарные операции Разметка — операция нанесения на поверхность материала, заготовки или обрабатываемой детали точек и рисок (линий), указывающих контуры поверхностей, подлежащих обработке. Разметку нужно производить на разметочной плите. При разметке применяют разметочные инструменты: чертилки, разметочный циркуль, штангенциркуль, штангенрейсмус. Рубка металла – это слесарная операция, при которой с помощью режущего и ударного инструмента с поверхности заготовки удаляются лишние слои металла или заготовка разрубается на части. При рубке с малым зубилом следует применять легкий молоток, а при работе зубилом с шириной лезвия 20 мм — молоток весом 500 г. Рекомендуется при черновой рубке снимать слой металла толщиной 1,5—2 мм, но не более 3 мм. При рубке чугуна можно брать стружку в два раза толще. При чистовой рубке снимается слой металла толщиной 0,5—1 мм. Обрубка отливок должна вестись от краев к середине, это предохранит от выкрашивания кромок и углов изделия. Рациональные приёмы работы при рубке металла показаны на рисунке 55.  Рисунок 55 – Положение инструмента при выполнении рубки металла Резка — слесарная операция, выполняемая при надрезании, вырезании и разрезании на части металла и различных твердых материалов. Наибольшее распространение получило разрезание металлов ручными слесарными ножовками и ножницами. Для разрезания листового и пруткового материала применяют ручные рычажные и гильотинные ножницы. Ножовочное полотно ножовки изготавливают из инструментальной или быстрорежущей стали. Каждому зубу ножовочного полотна придается форма режущего клина. Острие режущего клина должно быть всегда направлено в сторону рабочего движения полотна – вперед, в направлении от рукоятки к барашковой гайке натяжного винта. Порядок установки полотна приведён на рисунке 56.  Рисунок 56 - Установка ножовочного полотна в ножовку Опиливание — это слесарная операция, заключающаяся в последовательном снятии (срезании) необходимого слоя металла с поверхности обрабатываемой заготовки или детали. Опиливание производится обычно после операции рубки или резки с целью придания более точных размеров и необходимой чистоты поверхности обрабатываемому изделию. В ремонтном деле операция опиливания часто применяется при подгонке сопряженных деталей в процессе сборки отремонтированных узлов машин. Шабрение – эта операция заключается в соскабливании тонких слоев металла при подгонке сопрягаемых деталей для их более плотного прилегания друг к другу. Шабрение выполняется с помощью шаберов. Правка металла – это операция по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость, коробление, искривления. Гибка - слесарная операцию, в результате которой металлической заготовке или детали придается изогнутая форма требуемого контура. Приёмы гибки металла показаны на рисунке 57.  Рисунок 57 - Приёмы гибки прямых, острых углов и круглых изделий Сверление - процесс образования отверстий в сплошном материале режущим инструментом — спиральным или перовым сверлом. При сверлении отверстий диаметром до 10 мм достигается 4-й класс точности, а при больших размерах отверстия — 5-й класс точности с чистотой поверхности 3-го класса. Сверление отверстий диаметром больше 30 мм производят двумя сверлами. Диаметр первого сверла обычно принимают равным 20 мм. По конструкции и назначению сверла подразделяются на следующие типы: · перовые; · спиральные (винтовые); · спиральные для кольцевого сверления; · сверла, оснащенные пластинками твердых сплавов; · спиральные конические сверла; · оружейные; · центровые. Наиболее широко применяются спирально-винтовые (рисунок 58). Сверла изготовляются с цилиндрическими и коническими хвостовиками.  Рисунок 58 – Спирально-винтовое сверло Нарезание резьбы - операция, в результате выполнения которой на поверхности цилиндрических стержней и отверстий образуются винтовые канавки, называемые резьбой. Для нарезания внутренней резьбы используются метчики. Для нарезания резьбы с шагом до 3 мм используются два метчика – черновой и чистовой, для нарезания резьбы с шагом свыше 3 мм используются три метчика – черновой, средний, чистовой (рисунок 59). Для вращения метчика при нарезании резьбы используется вороток, который надевается окном на квадрат метчика.  Рисунок 59 - Метчики Для нарезания наружной резьбы применяются плашки, которые могут быть раздвижными (призматическими) и круглыми (лерки). Круглые плашки могут быть цельными и разрезными. Плашки для нарезания резьбы вставляются в специальный вороток (рисунок 60).  Рисунок 60 - Вороток и плашки Для нарезания внутренней резьбы метчиком вначале готовят отверстие. Сверло берут несколько большего диаметра, чем внутренний диаметр требуемой резьбы. Диаметры отверстий под наиболее распространенные размеры метрической резьбы указаны в таблице А3. При равных диаметрах материал, выдавливаемый при нарезании, будет сильно нажимать на зубья инструмента. В результате зубья нагреются и к ним прилипнут частицы металла, резьба получится с рваными гребешками (нитками), при этом возможна поломка метчика. При выборе диаметра стержня под наружную резьбу руководствуются теми же соображениями, что и при выборе отверстия под внутреннюю резьбу. Диаметры стержней под наиболее распространенные размеры наружной метрической резьбы указаны в таблице А4. Приёмы нарезания внутренней и наружной резьбы приведены на рисунке 61.   Рисунок 61 - Нарезание внутренней и наружной резьбы Клёпка - это получение неразъемных соединений при помощи заклепок. Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенки отверстия под нее. Заклепки должны быть из того же материала, из которого выполнены детали, подлежащие соединению. Пайка - процесс соединения деталей с использованием специального присадочного скрепляющего материала — припоя и вспомогательного защитного материала — флюса. Лужение - операция состоит в нанесении на деталь тонкого слоя олова или сплавов олова с целью предохранения поверхностей от коррозии и окисления. Основные понятия о допусках, посадках и шероховатости Допуск размера В современном производстве, базирующемся на поточных методах сборки, взаимозаменяемость деталей и сборочных единиц имеет особое значение. Под взаимозаменяемостью понимают возможность устанавливать или заменять детали и сборочные единицы в процессе сборки без предварительной подгонки. Взаимозаменяемость деталей и сборочных единиц возможна только тогда, когда они одинаковы и равноценны по размерам, формам и прочности, а также по свойствам. На производстве взаимозаменяемость позволяет вместо вышедших из строя деталей и сборочных единиц устанавливать имеющиеся в наличии аналогичные им по устройству, назначению и техническим параметрам. Взаимозаменяемость основана на рациональной системе допусков размеров. Размеры деталей и сборочных единиц не могут быть идеально точными. Поэтому для каждой сопрягаемой поверхности заранее устанавливают границы, определяемые двумя предельными размерами: наибольшим допустимым и наименьшим допустимым. Размер, проставленный на чертеже и служащий началом отсчета отклонений, называется номинальным размером, а линия номинального размера является для отклонений нулевой. На чертежах вместо предельных размеров проставляются предельные отклонения. Отклонения, расположенные выше нулевой линии, будут положительными, а расположенные ниже — отрицательными. Действительным размером называется размер, полученный в результате измерения с допустимой погрешностью. Сравнение действительного размера с предельными позволяет судить о годности изготовленной детали. Разность между наибольшим и наименьшим предельными размерами называется допуском. Допуск показывает неточность, с которой разрешается выполнить номинальный размер. Точность выполнения сопрягаемых деталей и сборочных единиц определяется квалитетом. Квалитет — это разработанная система допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Единой системой допусков и посадок для размеров до 500 мм установлено 19 квалитетов: в порядке понижения точности (увеличения допуска) IT01, IT0, IT1, IT2 - IT17. Допуски в квалитетах предназначены: · 0-4 – для концевых мер длины, калибров, измерительных инструментов; · 5-13 – для сопрягаемых размеров деталей; · 14-17 – для несопрягаемых (свободных) размеров. Посадка Сопряжение двух деталей или сборочных единиц может быть подвижным или неподвижным. Характер их соединения зависит от действительных размеров и определяется посадкой, которая обеспечивает в той или иной мере свободу относительного перемещения вставленных одна в другую деталей или плотность их неподвижного соединения. Одна из соприкасающихся поверхностей соединяемой детали называется охватывающей, а ее размер — охватывающим, другая поверхность — охватываемой, ее размер — охватываемым. Для круглых тел охватывающую поверхность называют «отверстием», а охватываемую — «валом». Посадки в системе «отверстие — вал» по ГОСТ 7713-62 могут быть с зазором или натягом и переходные. Схемы распределения посадок показаны на рисунке 62.  Рисунок 62 - Схемы распределения посадок в системе отверстия (а) и вала (б) В системе отверстия предельные размеры отверстия для всех посадок одного класса постоянны, а различные посадки достигаются за счет изменения предельных размеров вала. В системе вала, наоборот, предельные размеры вала одинаковы для всех посадок заданного класса, а различные посадки создаются за счет изменения предельных размеров отверстия. В связи с тем, что точные отверстия обрабатывают дорогостоящим режущим инструментом и изготавливать их сложнее, система отверстия принята как основная. Система вала применяется только в необходимых случаях. Каждая посадка характеризуется допуском. Установлено 28 основных отклонений. Расположение поля допуска от нулевой линии обозначают строчными буквами для отверстия A - ZC; прописными буквами для вала а - zc. Наибольшая удалённость поля допуска от нулевой линии характерна для концов ряда A и ZC, a и zc, а наименьшая удалённость поля допуска – для полей H, K, h, k. Поля допусков отверстий от А до H и от а до h предназначены для посадок с зазором, поля допусков от J до N и от j до n — для переходных посадок, поля допусков от Р до ZC и от р до zc — для посадок с натягом. В обозначении поля допуска указывают и квалитет. На чертежах предельные отклонения обозначаются одним из трёх способов: · Ø20r6; · Ø20 · Ø20r6( Отклонения для валов и отверстий могут быть как односторонними, так и симметричными, для линейных размеров только симметричными. Шероховатость поверхности

· среднее арифметическое значение отклонения точек профиля (шкала Ra для 6—12-го классов); · высота неровностей шкала Rz для 1—5 и 13—14-го классов). Чистота обработанной поверхности определяется сравнением обработанной поверхности с образцом шероховатости. Обозначение шероховатости указывается на чертежах знаком и числовым значением. Величина шероховатости приведена в таблице А5. Соединение деталей В зависимости от назначения сборочной единицы входящие в нее детали образуют разъемные или неразъемные соединения. Разъемными называют соединения, допускающие разборку и повторную сборку без нарушения работоспособности деталей. К таким соединениям относят резьбовые, шпоночные, шлицевые. Неразъемными называют соединения, не допускающие разборку соединенных деталей без их повреждения. К этой группе относят сварные, заклепочные, паяные, клеевые. К неразъемным, условно относят соединения с гарантированным натягом (прессовые). Эти соединения допускают разборку при ремонте сборочной единицы; замену деталей (например, подшипников), но разборка может вызвать незначительные повреждения посадочных поверхностей и ослабление посадки. Резьбовые соединения деталей резьбы являются одним из старейших и наиболее распространенных видов разъемного соединения. К ним относятся соединения с помощью болтов, винтов, шпилек, винтовых стяжек (рисунок 63).  Рисунок 63 - Резьбовые соединения Для повышения надежности резьбовых соединений применяют различные виды стопорения: · дополнительным трением в резьбе; · специальными запирающими элементами - шплинтами, шайбами; · пластическим деформированием или приваркой после затяжки; · постановкой винтов на краску, лак, эмаль. На рисунке 64 приведены некоторые способы предохранения от саморазвинчивания резьбовых соединений.  1 - применение контргайки; 2, 3 - применение пружинных шайб; 4 - применение стопорных шайб с зубцами; 5 – применение отгибных шайб с лапками; 6 - применение шплинтов; 7 – применение шплинтовочной проволоки Рисунок 64 - Способы предохранения от саморазвинчивания резьбовых соединений Сварными называют неразъемные соединения, выполненные при помощи сварки. Сварка - получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. Основные виды сварных соединений приведены на рисунке 65.  1 - стыковое; 2 - угловое; 3 - тавровое; 4 - нахлесточное Рисунок 65 - Виды сварных соединений Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку. Стыковое соединение может быть (рисунок 66), в зависимости от расположения шва: односторонним; двусторонним; по подготовке соединения под сварку, в зависимости от толщины свариваемых изделий: без скоса кромок; со скосом кромок.  Рисунок 66 - Виды стыковых соединений Качество сварных соединений зависит от степени подготовки деталей к сварке. Под подготовкой деталей понимают: разделку сварочной кромки, очистку места наложения шва от окислов и краски, подгонку поверхностей, свариваемых деталей. Трещины перед сваркой разделывают, а по её концам рассверливают отверстия. Для повышения качества сварки места заварки предварительно подогревают с последующим замедленным охлаждением наложенного шва. Для получения качественного сварного шва необходимо выбрать необходимый диаметр электрода, определить значение сварочного тока. При толщине металла 0,5; 1-2; 5-10 и свыше 10 мм следует применять электроды диаметром соответственно 1,5; 2-2,5; 2,5-4; 4-6 и 4-8 мм. Сварочный ток определяется: I = (45÷60) d, где d – диаметр электрода. Для заварки трещин из меди и её сплавов применяют газовую сварку с электродами из латуни Л63. Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок (рисунок 67). Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.  1 – с круглой головкой; 2 – с потайной головкой; 3 - полупотайной головкой; 4 - полупустотелая с цилиндрической головкой; 5,6 – пустотелые Рисунок 67 - Виды заклёпок Заклёпочные соединения делятся на: прочные (рассчитанные только на восприятие и передачу силовых нагрузок), плотные (герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением), прочноплотные (восприятие силовых нагрузок и герметичность соединения). К основным типам заклепочных соединений принадлежат соединение (рисунок 68): внахлестку; встык; по числу плоскостей среза: односрезные; многосрезные; по числу рядов заклепок: однорядные; многорядные.  Рисунок 68 - Типы заклёпочных соединений (внахлёстку, встык) Преимущества по сравнению со сварными соединениями: возможность соединения несвариваемых и плохо свариваемых деталей, меньшие разрушения деталей при разборке, меньшая концентрация напряжений. |