ОГД. КР. Огд. Открытая геотехнология

Скачать 55.42 Kb. Скачать 55.42 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный университет геосистем и технологий» (СГУГиТ) Институт геодезии и менеджмента Кафедра инженерной геодезии и маркшейдерского дела КОНТРОЛЬНАЯ РАБОТА ПО «ОГД. Открытая геотехнология» Выполнил студент: группы 3ГД-У № 31967643 Вариант 35 2022

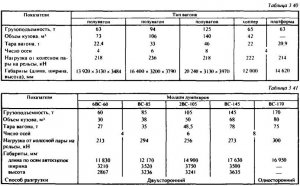

Подвижной состав на карьерах состоит из вагонов и локомотивов. Для перевозки полезных ископаемых из карьера используют полувагоны (гондолы) грузоподъемностью 63, 94 и 125 т и «хопперы» грузоподъемностью 65 т. У вагонов типа «гондола» дно составлено из отдельных щитов, укрепленных на шарнирах у хребтовой балки. Опущенные вниз щиты образуют наклонные плоскости, по которым груз высыпается на обе стороны от оси пути. Вагон типа «хоппер» имеет наклонные торцевые стенки и разгружается через люки, расположенные ниже рамы вагона. Груз ссыпается между рельсами или на стороны Карьерные вагоны (саморазгружающиеся вагоны-думпкары) имеют открытый кузов для зкскаваторной погрузки и механической разгрузки. Они должны выдерживать большие ударные нагрузки и иметь повышенную устойчивость. Техническая характеристика думпкаров приведена в табл  Основные параметры карьерных вагонов-думпкаров; грузоподъемность, вместимость, коэффициент тары, число осей, нагрузка от колесной пары на рельсы, нагрузка на 1 м пути, радиус вписывания в кривые и линейные размеры. Грузоподъемность вагона — максимальное количество груза в тоннах, допускаемое конструктивной прочностью вагона. Вместимость — объем кузова вагона, При погрузке «с шапкой» объем перевозимой насыпной горной массы может на 20—25 % превышать объем кузова вагона. Степень использования грузоподъемности вагона и его объема зависит от плотности перевозимой породы. Масса перевозимой породы в вагоне определяется по выражению, т: где Eв — объем кузова вагона, м3; ун — насыпная плотность породы в вагоне т/м3; Кз — коэффициент загрузки вагона.  где уц — плотность породы в целике, t/м3; Kр — коэффициент разрыхления породы в вагоне. Коэффициент тары — отношение собственной массы вагона (массы тары) к его грузоподъемности. Чем меньше коэффициент тары, тем экономичнее перевозки. Нагрузка от колесной пары на рельсы — часть общего веса, приходящаяся на одну вагонную ось. Допустимая нагрузка на ось определяется конструкцией и прочностью верхнего строения пути и обычно составляет 200—300 кН. С увеличением грузоподъемности вагонов число осей повышается с четырех до шести-восьми. Нагрузка на 1 м пути — отношение массы груженого вагона к его длине. Она характеризует возможность пропуска вагона по искусственным сооружениям (путепроводы, мосты и др.). Радиус вписывания в кривые зависит от основного линейного размера вагона (длины его жесткой базы) и составляет 80 м. В качестве локомотивов на карьерах применяются электровозы, тепловозы и тяговые агрегаты.

Технология ведения взрывных работ шпуровыми зарядами Технология ведения взрывных работ шпуровыми зарядами, технология производства которых заключается в следующем: бурение шпуров, зарядка шпура ВВ, забойка шпура, оцепление границы опасной зоны взрыва шпуровых зарядов и взрывания. Метод шпуровых зарядов на открытых горных работах применяется как вспомогательный, при взрывании негабаритных кусков горных пород, при разрушении порогов в подошве уступа, и в других случаях. Шпуровой метод также применяется при добыче строительных материалов с высотой уступа до 5 м. Метод шпуровых зарядов эффективно применяется при проходке траншей, ирригационных каналов, коллекторов и других сооружений, с целью создания не нарушенных откосов при контурном взрывании. Шпуровые заряды, также применяются при строительстве автомобильных и железных дорог, глубина выемки которых, не превышает 5 м. Следует отметить, что шпуровой метод является самым дорогостоящим из всех методов, при которых заряд ВВ размещает внутри разрушаемого массива. Этот метод требует высокого удельного расхода ВВ и больших трудовых затрат на бурение шпуров. Технология ведения взрывных работ скважинными зарядами ВВ Технология ведения взрывных работ скважинными зарядами ВВ, технология формирования которых заключается в следующем: бурение скважин, размещение промежуточного детонатора для усиления малочувствительных зарядов ВВ с детонирующим шнуром, зарядка скважин рассыпчатым взрывчатым веществом, забойка скважины, оцепление границы опасной зоны взрыва и производства взрывания. Метод скважинных зарядов ВВ, в настоящее время, широко применяется на открытых горных работах, при разработке месторождения полезных ископаемых, не рудных строительных материалов, при строительстве ирригационных сооружений различного рода назначения, в строительстве автомобильных и железных дорог, глубина выемки которых превышает более 5 м и т.д. Метод скважинных зарядов по сравнению со (с методом шпуровых зарядов) шпуровыми, имеет следующие достоинства: в 4-5 раз повышается производительность труда рабочих по циклу БВР; на 20-40% уменьшается удельный расход ВВ; создаётся одновременно взрывать неограниченное количество горной массы, позволяющее применять современные горные машины и механизмы; имеется возможность регулирования степени дробления горных пород взрывом современными различными методами. При данном методе, скважины в массиве можно располагать вертикально, наклонно и горизонтально к плоскости горизонта. Наиболее широко применяются вертикальные скважинные заряды. Наклонные заряды имеют ряд достоинств по сравнению с вертикальными. Горизонтальные скважины на открытых разработках применяются редко. Наибольшее применение на карьерах получили вертикальные скважины, при бурении которых обеспечиваются высокая производительность буровых станков и хорошие условия для механизированного заряжания скважин. Наклонные скважины бурятся под углом bс=60¸850. При bc=a (где а - угол откоса уступа) сопротивление породы взрыванию постоянно по высоте уступа, что обеспечивает высокую степень дробления и хорошую проработку подошвы уступа. Горизонтальные скважины (bc=0) применяются в комбинации с вертикальными, при взрывании высоких уступов, в основании которых залегают породы небольшой крепости. При вертикальном расположении скважинных зарядов ВВ основными параметрами БВР являются: диаметр скважины, высота уступа, расстояние между зарядами, расстояние между рядами, длина перебура, длина забойки, масса заряда и линия наименьшего сопротивления.

Сплошные системы разработки — системы разработки, при которых подготовительные выработки (транспортный и вентиляционной штреки) в этаже, ярусе, выемочном поле проводятся одновременно с выполнением очистных работ. Для угольных месторожденийВ наиболее распространённом варианте сплошной системы разработки с выемкой по простиранию пласта для подготовки очистного забоя от наклонной выработки (бремсберга, уклона) на длину, соответствующую ширине охраняющего её целика, проводят транспортный и вентиляционный штреки. На границе целика штреки соединяют разрезной печью, в которой монтируют средства механизации очистных работ. Очистной забой перемещается от наклонной выработки к границам этажа, панели. Одновременно с подвиганием очистного забоя проводят прилегающие к нему штреки. Такое положение сохраняется в течение всего периода отработки этажа, яруса. Транспортный штрек проводят: с опережением очистного забоя на 50-70 м для обособления проходческих работ от очистных, а при доставке угля по штреку в вагонетках — для размещения состава порожних вагонеток впереди погрузочного пункта лавы; без опережения, т.е. общим угольным забоем штрека и лавы. В последнем случае подрывку породы в штреке производят с некоторым отставанием от угольного забоя. Вентиляционный штрек, как правило, оформляют вслед за подвиганием очистного забоя. Участковые подготовительные выработки поддерживают в выработанном пространстве, для чего при проведении выработки или при её оформлении вслед за лавой с одной стороны или по обе стороны штрека возводят бутовые полосы, в т.ч. в комбинации с костровой крепью; в ряде случаев для охраны штреков оставляют целики угля. На крутых пластах при сплошной системе разработки транспортный и вентиляционный штреки проходят от соответствующих квершлагов, разбивающих этаж на выемочные поля длиной до 300 м. По мере отработки выемочных полей неэксплуатируемые участки штреков погашаются. При ведении очистных работ без оставления междуэтажных целиков для целей вентиляции восстанавливают транспортный штрек вышележащего отработанного этажа. Существуют также менее распространённые варианты сплошной системы разработки: с разделением этажа на подэтажи и проведением участковых бремсбергов в массиве угля (впереди действующих очистных забоев) или в выработанном пространстве по обрушенным породам; с направлением движения очистного забоя по падению или восстанию пласта, по диагонали к простиранию. Достоинством сплошной системы разработки является малый первоначальный объём проводимых выработок при подготовке нового очистного забоя, в связи с чем эти системы находили широкое применение в начальный период развития отечественной угольной промышленности и в послевоенный восстановительный период. Недостатки сплошной системы разработки: сложные условия поддержания выработок, большие утечки воздуха через выработанное пространство, отсутствие возможностей для доразведки пласта в выемочном поле, его осушения и дегазации, что затрудняет применение и снижает эффективность использования современных высокопроизводительных комплексов. В связи с этим сплошные системы разработки применяются при разработке тонких газоносных пластов на глубоких горизонтах с неустойчивыми вмещающими породами, в т.ч. склонными к пучению, а в варианте без отделения транспортным штреком забоя лавы — на одиночных незащищённых пластах, опасных по внезапным выбросам угля и газа и по горным ударам.

Путевое развитие карьера зависит от мощности и размеров карьера, числа грузопотоков, рельефа местности, схемы вскрытия, системы разработки и т.д. Протяженность путей составляет иногда сотни км. Путевая схема карьера включает: - Забойные и отвальные временные пути, переодически перемещаемые вслед за подвиганием вскрышных, добычных и отвальных уступов; - Соединительные пути, связывающие забойные и отвальные пути с путями в капитальных траншеях и на поверхности, со станциями и другими цехами предприятия; - Пути капитальных траншей и съездов, связывающие рабочие горизонты карьера с путями на поверхности; - Откаточные, главные и хозяйственные пути на поверхности; - Магистральные пути, соединяющие карьер с путями Р.Ж.Д. Простои при обмене груженых и порожних поездов в забое являются одной из основных причин снижения эффективной производительности экскаватора по сравнению с технической. Это снижение зависит от величины коэффициента обеспечения забоя порожняком.  , ,где tп – минимальное время погрузки поездов, мин.; t0 – минимальное время обмена поездов, мин. Технологические условия характеризуются применяемым оборудованием и путевым развитием. Время tп при выемке пород зависит от соотношения емкости ковша экскаватора и вместимости состава. При tп = const показатель η0 определяется t0. Минимальное время обмена в забое зависит от схемы путевого развития на уступе. Наиболее распространены следующие схемы при работе в сквозных заходках одного и двух экскаваторов на уступе. При одном экскаваторе и одном транспортном выходе с фронта работ уступа – тупиковые схемы «а», «б», «в» (η0=0,6÷0,7; 0,75÷0,85; 0,95÷1). При схеме «а» обмен поездов осуществляется на обменном пункте (ОП) за пределами горных работ. При схеме «б» – на дополнительном обменном пункте (ДОП). При схеме «в» поочередно на одном пути происходит погрузка, а на другом в это время обмен поездов. При одном экскаваторе и двух транспортных выходах с фронта работ уступа – сквозная схема «г» (η0=0,9÷1 при t0=2-3 мин. или t=0 в случае, если забойный перегон не разделяется или разделяется на блок-участки). При двух экскаваторах и одном транспортном выходе с фронта работ уступа – тупиковые схемы «д» - при одноколейном соединительном пути и двух погрузочных тупиках, «е» - с соединительными забойными путями 1-го и 2-го блоков, «ж» - с двумя погрузочными путями для каждого экскаватора, «з» - сквозная схема при двух экскаваторах и двух транспортных выходах. При использовании одноковшовых и двухковшовых экскаваторов технической производительностью 400-500 м3/час обычно применяются схемы «а» и «д». Если необходима интенсификация горных работ этими экскаваторами, могут быть применены схемы «б» и «е» соответственно при длине фронта работ уступа Lфу=1,2÷1,8 км и Lфу≥2,5 км. Схемы «в» и «ж» рациональны при использовании мощных одноковшовых экскаваторов до 20 м3 и роторных экскаваторов. Целесообразность применения схем в конкретных условиях обосновывается технико-экономическими расчетами. При ж/д транспорте разгрузка породы происходит на отдельном участке фронта отвальных работ – отвальном тупике. Схемы путевого развития одного отвального тупика и уступа в карьере при одном экскаваторе аналогичны. Тоже самое относится к схемам путевого развития одноярусных многотупиковых отвалов и уступа при расположении на нем нескольких экскаваторов. Время обмена поездов на отвальных тупиках, как и на уступах, определяется по тем же формулам. Движение поездов в пределах одного отвального тупика чаще всего маятниковое (тупиковые схемы) с расположением ОП за пределами отвального фронта. Устройство ДОП при одном тупиковом разгрузочном пути целесообразно при работе мех. лопатой с большой производительностью. Тупиковые схемы с двумя разгрузочными путями и сквозные схемы эффективны при использовании отвалообразователей непрерывного действия. РАБОТУ ВЫПОЛНИЛ: 03.02.2022 Домаев А.В. 3ГД-У |