Отчет по практике. Оглавление История предприятия ооо Полимер Основное сырье для производства пластиковой посуды Технология производства и оборудование на линии производства одноразовой посуды Подробное рассмотрение стадии получения полимерной пленки.

Скачать 360.38 Kb. Скачать 360.38 Kb.

|

|

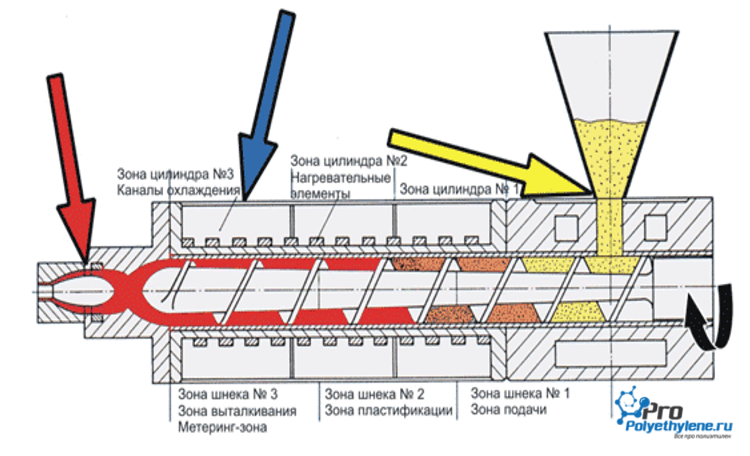

Оглавление: История предприятия ООО «Полимер» Основное сырье для производства пластиковой посуды Технология производства и оборудование на линии производства одноразовой посуды Подробное рассмотрение стадии получения полимерной пленки. Нормы охраны труда Общие требования техники безопасности на производстве Источники информации 1. История предприятия ООО «Полимер» ООО "Полимер" основало свою деятельность в 1990 году, и располагали, на тот момент, 230 кв. метрами помещений, четырьмя литьевыми машинами и токарным станком. Начинали с производства небольшой номенклатуры сантехнических изделий, затем в 1993-1994 году заключили договор о сотрудничестве с такими предприятиями как "Бийский завод стеклопластиков" и "Бийское трамвайное управление". В дальнейшем, еще одной важной вехой в развитии предприятия, явилось освоение производства профильно-погонажных изделий в 1997 году. Нацеленность предприятия на долгосрочное партнерство, стабильность качества и поставок сделало его таким, какое оно есть. В свои шестнадцать лет предприятие насчитывает более 80 человек, площадь занимаемых зданий составляет 3500 кв. метров, станочный парк насчитывает 13 термопластавтоматов, 2 экструдерные линии, 27 единиц металлообрабатывающего оборудования, номенклатура производимой продукции составляет свыше 200 наименований, а список предприятий сотрудничающих с ООО "Полимер" порядка 40. Основным направлением деятельности, с 1999 года, стало производство полимерной, герметичной упаковки (обозначение по ГОСТ Р 51760-2001 - банка с крышкой зажимного типа). Такая тара применяется для упаковки как сыпучих (печенье, морская соль, пигменты, БАДы...), жидких (майонез, водоэмульсионная краска…), так и для хранения замороженных продуктов (полуфабрикат для шашлыка, мороженое, ягоды…). От стеклянных банок ее выгодно отличает несравнимо большая прочность, удобство складирования(из-за возможности вкладывания банок одна в другую), а от жестяных: неподверженность коррозии, низкая цена и более эстетичный вид. Также предприятие производит целую гамму банок (типа "шайба"), высочайшего качества, для упаковки рыбных пресервов. Помимо герметичной упаковки на ООО "Полимер" производится сотни наименований пластмассовых изделий. В том числе: различная фурнитура и профили для сборки мебели и торгового оборудования; продукция электротехнического назначения; изделия хозяйственно-бытовой группы. С февраля 2008 года запущено производство одноразовой посуды. Сейчас это 22 вида самых востребованных на рынке изделий: стаканы; чашки кофейные; тарелки; лотки; контейнеры. Особенностью, выделяющей компанию среди коллег-производителей тары, является накопленный опыт и технологические возможности выпуска прозрачных и окрашенных видов упаковки на основе полипропилена. ООО "Полимер" располагает собственными проектно-конструкторским бюро и ремонтно-инструментальным участком, насчитывающим 27 единиц металлообрабатывающих станков, которые позволяют выполнять все работы, начиная от эскиза и заканчивая готовым образцом изделия, непосредственно на предприятии. Наличие современного оборудования, использование высококачественного сырья, а так же производственный опыт, полученный за шестнадцать лет, позволяют предприятию выпускать продукцию, не уступающую по качеству лучшим образцам. Подтверждение этому - широчайшая география распространения и давнее сотрудничество с потребителями тары в таких городах, как Челябинск, Екатеринбург, Иркутск, Владивосток, Новосибирск, Кемерово, Барнаул и ряде других. В марте 2003 г. на выставке "Технологии и оборудование для торговли и общественного питания "ТоргФуд-2003" в номинации "Тара. Упаковка. Этикетка" продукция предприятия была удостоена диплома 1 ст. "За производство пищевой тары высокого качества", в октябре 2003 г. на выставке "Интерупак" диплома 1 ст. "За лучший экспонат выставки", в феврале 2004 г. на выставке "Продмаркет. Упаксервис" диплома 1 ст. "За широкий ассортимент представленной продукции". Дальнейшее развитие предприятия мы видим в совершенствовании технологии производства и качества, освоении новых видов продукции. Наряду с базовым ассортиментом выпускаемой продукции, имеется возможность изготовить изделия по желанию заказчика, оказываем консультативную и техническую помощь, а наличие собственной механической базы позволяет в короткие сроки перейти на выпуск нового вида изделия. 2. Основное сырье для производства пластиковой посуды Основным сырьем для производства пластиковой посуды служит полипропилен. Полипропилен представляет собой твердый термопластичный полимер с температурой плавления 165—170 °С и плотностью 900—910 кг/м3. Он имеет более высокую теплостойкость, чем полиэтилены низкой и высокой плотности. Он обладает хорошими диэлектрическими показателями, которые сохраняются в широком интервале температур. Благодаря чрезвычайно малому водопоглощению его диэлектрические свойства не изменяются при выдерживании во влажной среде. Полипропилен нерастворим в органических растворителях при комнатной температуре; при нагревании до 80 °С и выше он растворяется в ароматических (бензоле, толуоле), а также хлорированных углеводородах. Полипропилен устойчив к действию кислот и оснований даже при повышенных температурах, а также к водным растворам солей при температурах выше 100 °С, к минеральным и растительным маслам. Старение стереорегулярного полипропилена протекает аналогично старению полиэтилена. Полипропилен меньше, чем полиэтилен, подвержен растрескиванию под воздействием агрессивных сред. Одним из существенных недостатков полипропилена является его невысокая морозостойкость (—30 °С). В этом отношении он уступает полиэтилену. 3. Технология производства и оборудование на линии производства одноразовой посуды Оборудование для выпуска пластиковой посуды включает в себя: термопластовую установку; экструдер; термоформовочный станок. Полный цикл производства одноразовой посуды включает следующие этапы: Расплавление гранул. Белые или, если речь идет об изготовлении цветной посуды, разноцветные шарики помещают в экструдер, где сырье нагревается до температуры плавления при постоянном перемешивании шнековым прессом. Изготовление пленки. Достигнув нужной консистенции, масса подается на пресс, посредством которого получается пластиковое полотно толщиной 2 мм. Придание формы изделиям. Пленка поступает в термоформовочный агрегат, прогревается до пластичного состояния и затягивается в формы. Вырезание элементов. Цельное полотно со сформированной посудой перемещается в триммер, где отдельные элементы отделяются от цельного полотна. Пластиковые отрезки отправляются на повторную переработку. Далее посуда сортируется и подается на конвейер, где происходит ее модификация — нанесение логотипов, загибание краев и т. д. Упаковка. Автомат отбирает нужное количество изделий и помещает их в пленку. 4. Подробное рассмотрение стадии получения полимерной пленки Существует несколько вариантов производства пленочной продукции из полимеров. Вариант технологического процесса исходит из задач по применению пленки и природой сырьевого полимера. Существует два основных метода: каландровый; экструзионный. Каландровый вариант изготовления пленочного полотна базируется на формовке этого полотна в отверстиях между валками, которые вращаются. Чтобы пленка была равной толщины и с гладкой наружной текстурой, необходимо пропускать полимерную смесь через специальные щели. Каландровый метод используется для выработки пленочной продукции из разной степени жесткости композиций поливинилхлорида. Сначала в смеситель помещают полимерное сырье и добавки, дальше полученная гомогенная смесь движется к вальцам или в экструзер. После этого гомогенный расплав поступает в нужный зазор. Там и происходит формирование пленочного полотна. Экструзия – технология производства, суть которой состоит в проталкивании расплавленной полимерной смеси через определенную щель в автомате. Метод экструзии применяется для изготовления пленочного материала из ПНД, либо ПВД. Существуют несколько видов экструдеров: многочервячный; дисковый; одночервячный; поршневой. Исходя из выбора вида исходного продукта, и выбирается экструдер для выработки. Внешний вид пленочного материала зависит от головки экструдера.  Рисунок 1: Схема работы экструдера. Гранулы полимерного сырья засыпаются в экструдер. Гранулы в экструдере расплавляется, гомогенизируется, и расплав продавливается через формующую головку и при выходе получается рукав, полотно, полурукав, либо термоусадочный материал. Во время технологического процесса пленочного материала в виде рукава, необходимо постоянное выдавливание расплавленной полимерной смеси сквозь кольцевую фильеру. Следующим этапом идет раздувание до нужных размеров. Полимер поступает в экструдерный аппарат, потом в кольцевую головку через специальный фильтр. Головки используются угловые и прямоточные. После раздува, рукав подлежит охлаждению. После этого он движется к приемному устройству. Технология производства плоских полимерных пленок состоит в том, что расплавленная смесь из полимера поступает через специальный фильтр в головку с плоской щелью. Затем образованное полотно попадает в специальное устройство для охлаждения. После охлаждения, плоское полотно пленки попадает сначала в тянущее устройство, потом в обрезное устройство. Последним устройством в технологическом процессе выступает намоточное устройство. Полимерная пленка на выходе получается в виде плоского полотна. 5. Нормы охраны труда Организация охраны труда на предприятии Сложность современного производства требует комплексного подхода к охране труда. В этих условиях предприятие решает следующие задачи: обучение работающих вопросам охраны труда; обеспечение безопасности производственного оборудования; обеспечение безопасности зданий и сооружений; обеспечение работающих средствами индивидуальной защиты; обеспечение оптимальных режимов труда и отдыха; обеспечение безопасности производственных процессов; нормализация условий труда и др. Одним из важнейших направлений охраны труда на предприятиях является обеспечение работников инструкциями по охране труда. Данная работа должна осуществляться в соответствии с "Методическими указаниями по разработке правил и инструкций по охране труда", утверждёнными постановлением Минтруда РФ N 129 от 1 июля 1993 года. Инструкция по охране труда - нормативный акт, устанавливающий требования по охране труда при выполнении работ в производственных помещениях, на территории предприятия, на строительных площадках и в иных местах, где производятся эти работы или выполняются служебные обязанности. Инструкции по охране труда могут быть типовые (отраслевые) для работников предприятий, участков и конкретного рабочего места. Инструкции по охране труда разрабатываются на основе межотраслевых и отраслевых правил по охране труда и не должны им противоречить. Утверждённые инструкции для работников учитываются службой охраны труда предприятия в журнале учёта. Надзор и контроль за соблюдением правил и инструкций по охране труда осуществляется федеральными органами надзора. Инструкции для работников по профессиям и на отдельные виды работ разрабатываются в соответствии с утверждённым работодателем перечнем, который составляется при участии руководителей подразделений, служб главных специалистов и др. Разработка инструкций для работников осуществляется на основе приказа работодателя. Инструкции для работников разрабатываются руководителями подразделений (цехов, отделов, лабораторий и др.). Служба охраны труда организации осуществляет контроль за своевременной разработкой и пересмотром инструкций для работников, а также оказывает методическую помощь разработчикам. Типовая инструкция и инструкция для работников должны содержать следующие разделы: общие требования безопасности; требования безопасности перед началом работ; требования безопасности во время работы; требования безопасности в аварийных ситуациях; требования безопасности по окончанию работы. 6. Общие требования техники безопасности на производстве При получении новой (незнакомой) работы требовать от мастера дополнительного инструктажа по технике безопасности. При выполнении работы нужно быть внимательным, не отвлекаться посторонними делами и разговорами и не отвлекать других. На территории завода (во дворе, здании, на подъездных путях) выполнять следующие правила: не ходить без надобности по другим цехам предприятия; быть внимательным к сигналам, подаваемым крановщиками электро кранов и водителями движущегося транспорта, выполнять их; обходить места погрузки и выгрузки и не находиться под поднятым грузом; не проходить в местах, не предназначенных для прохода, не подлезать под стоящий железнодорожный состав и не перебегать путь впереди движущегося транспорта; не переходить в неустановленных местах через конвейеры и рольганги и не подлезать под них, не заходить без разрешения за ограждения; не прикасаться к электрооборудованию, клеммам и электропроводам, арматуре общего освещения и не открывать дверец электрошкафов; не включать и не останавливать (кроме аварийных случаев) машин, станков и механизмов, работа на которых не поручена тебе администрацией твоего цеха. В случае травмирования или недомогания прекратить работу, известить об этом мастера и обратиться в медпункт. Ниже приведены специальные требования безопасности. Перед началом работы: Привести в порядок свою рабочую одежду: застегнуть или обхватить широкой резинкой обшлага рукавов; заправить одежду так, чтобы не было развевающихся концов одежды: убрать концы галстука, косынки или платка; надеть плотно облегающий головной убор и подобрать под него волосы. Надеть рабочую обувь. Работа в легкой обуви (тапочках, сандалиях, босоножках) запрещается ввиду возможности ранения ног острой и горячей металлической стружкой. Внимательно осмотреть рабочее место, привести его в порядок, убрать все загромождающие и мешающие работе предметы. Инструмент, приспособления, необходимый материал и детали для работы расположить в удобном и безопасном для пользования порядке. Убедиться в исправности рабочего инструмента и приспособлений. Проверить, чтобы рабочее место было достаточно освещено и свет не слепил глаза. Если необходимо пользоваться переносной электрической лампой, проверить наличие на лампе защитной сетки, исправности шнура и изоляционной резиновой трубки. Напряжение переносных электрических светильников не должно превышать 36 В, что необходимо проверить по надписям на щитках и токоприемниках. Убедиться, что на рабочем месте пол в полной исправности, без выбоин, без скользких поверхностей и т. п., что вблизи нет оголенных электропроводов и все опасные места ограждены. При работе с талями или тельферами проверить их исправность, приподнять груз на небольшую высоту и убедиться в надежности тормозов, стропа и цепи. При подъеме и перемещении тяжелых грузов сигналы крановщику должен подавать только один человек. Строповка (зачаливание) груза должна быть надежной, чалками (канатами или тросами) соответствующей прочности. Перед установкой крупногабаритных деталей на плиту или на сборочный стол заранее подбирать установочные и крепежные приспособления (подставки, мерные прокладки, угольники, домкраты, прижимные планки, болты и т. д.). При установке тяжелых деталей выбирать такое положение, которое позволяет обрабатывать ее с одной или с меньшим числом установок. Заранее выбрать схему и метод обработки, учесть удобство смены инструмента и производства замеров. Во время работы: При заточке инструмента на шлифовальных кругах обязательно надеть защитные очки (если при круге нет защитного экрана). Если имеется защитный экран, то не отодвигать его в сторону, а использовать для собственной безопасности. Проверить, хорошо ли установлен подручник, подвести его возможно ближе к шлифовальному кругу, на расстояние 3—4 мм. При заточке стоять не против круга, а в полуоборот к нему. Следить за исправностью ограждений вращающихся частей станков, на которых приходится работать. Не удалять стружку руками, а пользоваться проволочным крючком. Во всех инструментальных цехах используется сжатый воздух давлением от 4 до 8 ат. При таком давлении струя воздуха представляет большую опасность. Поэтому сжатым воздухом надлежит пользоваться с большой осторожностью, чтобы его струя не попала случайно в лицо и уши пользующегося им или работающего рядом. 7. Список использованных источников 1. Ким В.С. Теория и практика экструзии полимеров. – М.: Химия, КолосС, 2005. – 568с.: ил. – (Учебники и учебные пособия для студентов высших учебных заведений). 2. Коршак В.В. Технология пластических масс. Изд. 3-е, перераб. и доп. – М.: Химия, 1985 – 560 с., ил. 3. https://mplast.by/encyklopedia/polipropilen/ 4. http://www.xumuk.ru/encyklopedia/2/3407.html 5. https://moybiznes.org/proizvodstvo-odnorazovoy-posudy 6. http://xn--d1aucc4a.xn--p1ai/home/okhrana-truda-na-predpriyatii 7. http://delta-grup.ru/bibliot/1/3.htm |