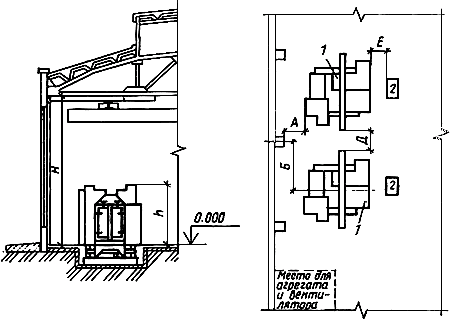

Рис.35. 1 - нагревательный блок; 2 - технологический блок; 3 - пульт управления;

4 - шкаф управления; 5 - шкаф пусковой; 6 - блок охлаждения; 7 - преобразователь частоты;

8 - загрузочное устройство; 9 - тара; 10 - робот "Универсал-15"

Примечания:

1. Машинный зал перекрыть на отметке не менее 6000 мм до низа площадки.

2. В машинном зале предусмотреть грузоподъемное средство (3,2-5 т).

3. Допускается машинный зал относить от закалочных станков не далее чем на 150 м.

4. Машинный зал допускается размещать в общем помещении цеха при применении соответствующей изоляции.

5. При большом количестве генераторов допускается создание специальной щитовой.

УСТАНОВКИ ЛАЗЕРНЫЕ (табл.50)

Таблица 50

Основные параметры и размеры, мм

|

Мощность непрерывного лазерного излучения, кВт

|

|

|

Нормы расстояний

|

|

|

|

|

|

|

От 1,0 до 2,0

|

2000

|

От 7200 до 8400

|

От 2500 до 3000

|

1500

|

2000

|

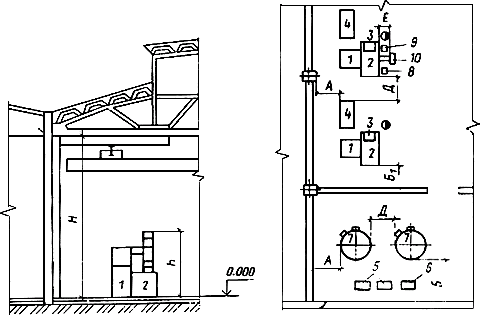

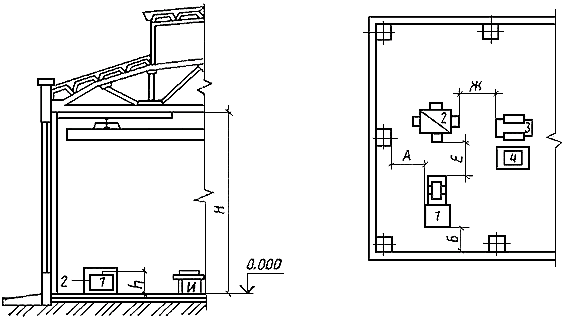

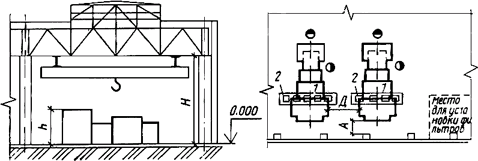

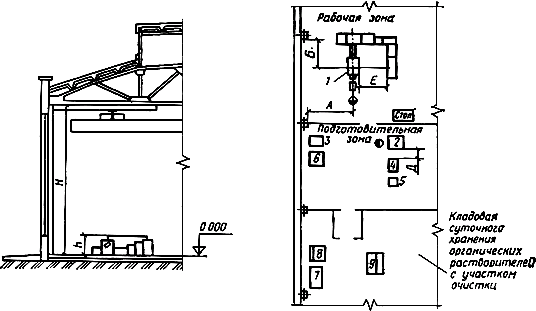

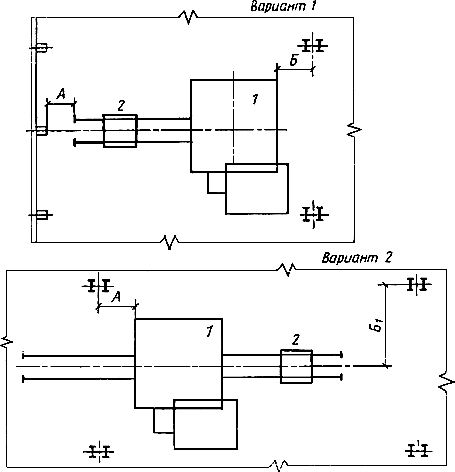

Рис.36. 1, 3 - установка лазерная; 2, 4 - шкафы управления газовым генератором;

5 - горизонтально-расточной станок; 6, 8 - пульт программного управления;

7 - токарно-винторезный станок; 9 - шкаф для газовых баллонов

Примечание. Привязки лазерных установок приведены по "Санитарным нормам эксплуатации лазеров" (Минздрав СССР, 1982 г.).

УСТАНОВКИ ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ (табл.51)

Таблица 51

Основные параметры

|

Размеры рабочего пространства печи

|

|

|

Нормы расстояний

|

|

|

|

|

|

|

|

600х600

600х1000

|

2450

|

7200

|

2200

|

2000

|

1000

|

1500

|

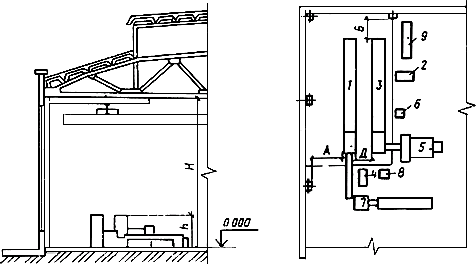

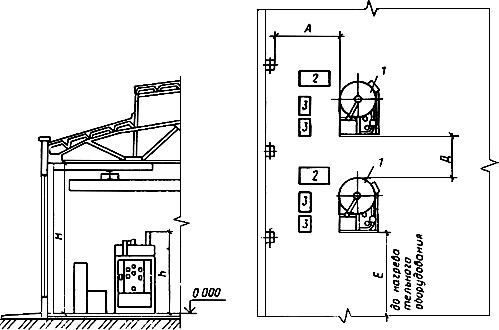

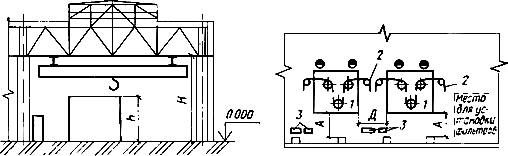

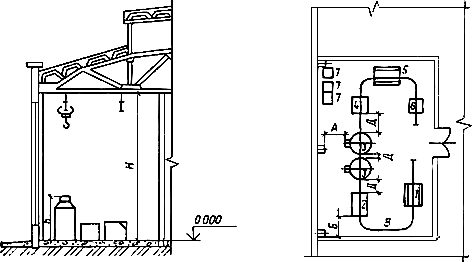

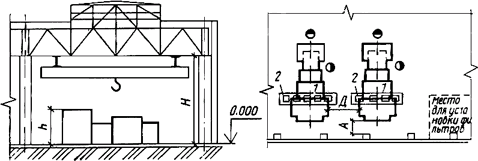

Рис.37. 1 - установка для нанесения износостойких покрытий; 2 - ванна ультразвуковой промывки;

3 - ультразвуковой генератор; 4 - ванна горячей промывки; 5 - ванна холодной промывки;

6 - шкаф сушильный лабораторный; 7 - шкаф металлический; 8 - шкаф для работ; 9 - стол

ПОТОЧНАЯ ЛИНИЯ КАРБОНИТРАЦИИ РЕЖУЩЕГО ИНСТРУМЕНТА (табл.52)

Таблица 52

Основные параметры и размеры, мм

|

Тип ванны

|

Полный объем ванны, л

|

|

|

Нормы расстояний

|

|

|

|

|

|

|

|

Электродная

|

От 10,9 до 54,4

|

От 1820

до 2285

|

8400

|

От 1000

до 1500

|

От 1500

до 2000

|

От 800

до 1200

|

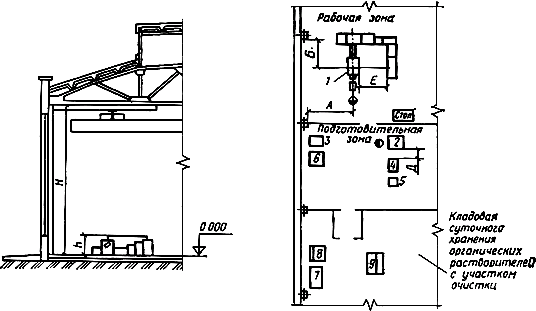

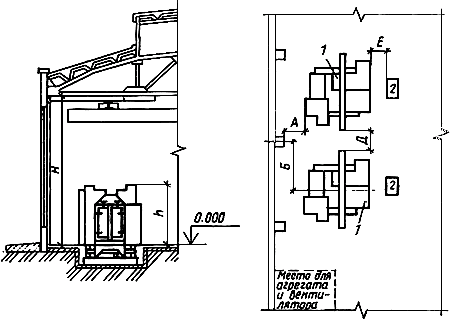

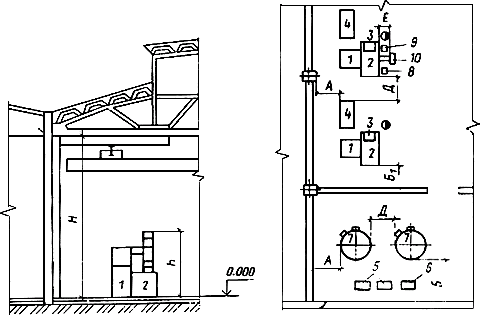

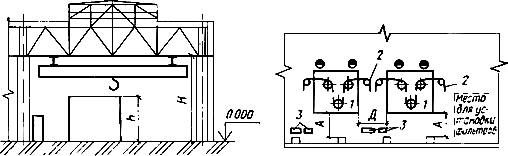

Рис.38. 1 - ванна обезжиривания; 2 - ванна подогрева; 3 - ванна карбонитраций;

4 - камера охлаждения; 5 - ванна промывки; 6 - монтажный стол;

7 - шкаф управления; 8 - таль электрическая

Примечание. Расстояние между вспомогательными ваннами (поз.1, 5) и основными (поз.2, 4) определяется планировкой оборудования, но должно быть не менее 800 мм.

УСТАНОВКИ ДЛЯ ОБРАБОТКИ ХОЛОДОМ (табл.53)

Таблица 53

Основные параметры и размеры, мм

|

Рабочие размеры ()

|

|

|

Нормы расстояний

|

|

|

|

|

|

|

|

600х1500х350

|

7200; 8400

|

995

|

От 1000

до 1200

|

От 1000

до 1200

|

От 1000

до 1200

|

1500

|

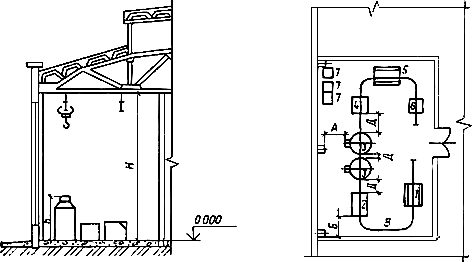

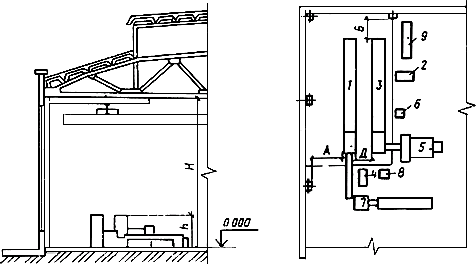

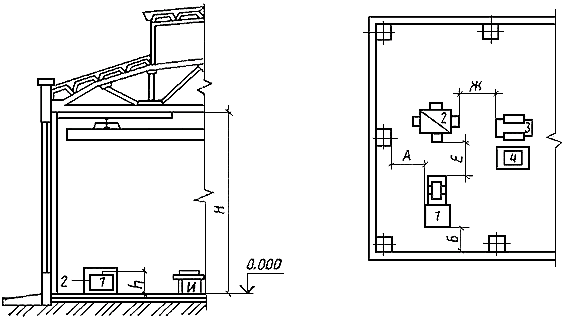

Рис 39. 1 - установка для обработки холодом; 2 - электропечь камерная;

3 - бак для закалки в масле; 4 - бак для закалки в воде

УСТАНОВКИ ГАЗОПРИГОТОВИТЕЛЬНЫЕ (табл.54)

Таблица 54

Основные параметры и размеры, мм

|

Производительность, м/ч

|

|

|

Нормы расстояний

|

|

|

|

|

|

|

От 2,5 до 250

|

От 2000

до 4700

|

От 7200

до 13200

|

От 2000

до 3000

|

2000

|

От 1500

до 2500

|

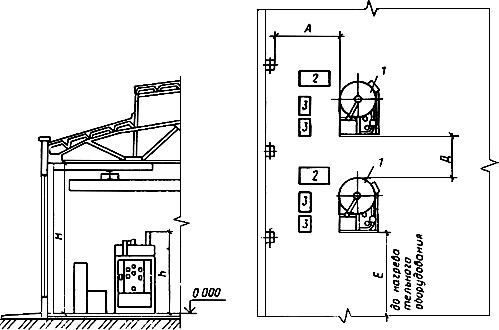

Рис.40. 1 - газоприготовительная установка; 2 - трансформатор; 3 - шкаф управления

Примечание. Допускается установка генераторов на антресоли.

УСТАНОВКИ ОЧИСТНЫЕ ДРОБЕМЕТНЫЕ (табл.55)

Таблица 55

Основные параметры и размеры, мм

|

Диаметр стола

|

|

|

Нормы расстояний

|

|

|

|

|

|

|

|

от 1200 до 2500

|

От 5530

до 7050

|

От 8400

до 9600

|

2000

|

3000

|

От 2000

до 4000

|

От 1000

до 1500

|

Рис.41. 1 - камера очистная дробеметная периодического действия;

2 - шкаф автоматики

Примечания:

1. Ширина рабочей зоны не менее 2000 мм.

2. Столы очистные размещаются от нагревательного оборудования на расстоянии не менее 4 м, шкафов КИП и автоматики - не менее 6 м.

3. Желательно устанавливать в изолированном помещении во избежание разбрасывания дроби.

ДРОБЕМЕТНЫЕ УСТАНОВКИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ (табл.56)

Таблица 56

Основные параметры и размеры, мм

|

Внутренние габариты камеры, м

|

|

|

Нормы расстояний

|

|

|

|

|

|

|

От 6х6х3 до 18х9х6

|

От 6720

до 10000

|

От 10800

до 14400

|

Не менее 2000

|

Не менее 3000

|

Не менее 6000

|

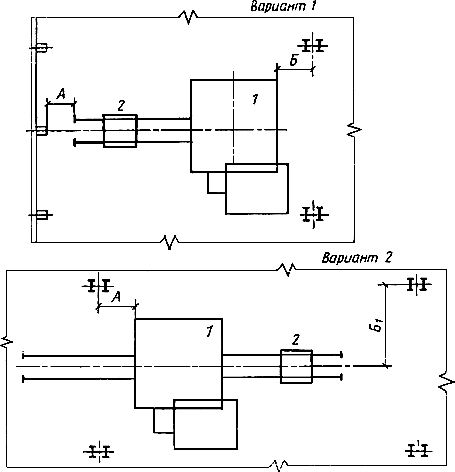

Рис.42. 1 - дробеметная установка; 2 - грузовая тележка

Примечания:

1. При увеличении внутренних габаритов камеры предусматривается ее размещение в 2 пролетах (по I варианту) и в 3 пролетах (по II варианту).

2. Дробеметные установки размещаются от нагревательного оборудования на расстоянии не менее 5 м, шкафов КИП и автоматики - не менее 8 м.

ДРОБЕМЕТНЫЕ УСТАНОВКИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ (табл.57)

Таблица 57

Основные параметры и размеры, мм

|

Диаметр барабана

|

|

|

Нормы расстояний

|

|

|

|

|

|

От 965 до 1372

|

От 4800 до 5900

|

От 10800 до 12600

|

2000

|

От 3000 до 4000

|

Рис.43. 1 - дробеметная установка; 2 - рольганг

Примечания:

1. Ширина рабочей зоны не менее 3000 мм.

2. Дробеметные установки размещаются от нагревательного оборудования на расстоянии не менее 5 м, шкафов КИП и автоматики - не менее 8 м.

3. Желательно устанавливать в изолированном помещении, во избежание разбрасывания дроби.

ОЧИСТНЫЕ ДРОБЕМЕТНЫЕ КАМЕРЫ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

С ВРАЩАЮЩИМИСЯ ПОДВЕСКАМИ (табл.58)

Таблица 58

Основные параметры и размеры, мм

|

Количество дробеметных аппаратов в камере, шт.

|

|

|

Нормы расстояний

|

|

|

|

|

|

От 6 до 12

|

От 6700 до 7320

|

От 10800 до 12600

|

3000

|

От 4000 до 5000

|

Рис.44. 1 - камера очистная; 2 - подвесной конвейер; 3 - пульт управления

Примечания:

1. Ширина рабочей зоны не менее 3000 мм.

2. Очистные камеры размещаются от нагревательного оборудования на расстоянии не менее 5 м, шкафов КИП и автоматики - не менее 8 м.

6.2. НОРМЫ ШИРИНЫ ЦЕХОВЫХ ПРОЕЗДОВ (табл.59)

Таблица 59

|

|

|

|

Ширина проезда, мм

|

Вид проезда

|

Наименование

транспортных средств

|

Грузоподъ-

емность,

т (кН)

|

Размеры транспор-

тируемых грузов

или тары

с грузом, мм

|

при

односто-

роннем движении

|

при

двухсто-

роннем движении

|

Цеховой

|

Напольные транспортные средства (электропогрузчики с вилочными захватами, электротележка, электротягачи)

|

До 0,5 (5)

|

До 800

|

2200

|

4500

|

|

|

До 1,0 (10)

|

До 1200

|

2700

|

|

|

|

До 3,2 (32)

|

До 1600

|

3600

|

|

|

|

До 5,0 (50)

|

До 3000

|

4000

|

|

Цеховой

|

Монорельсовые и крановые транспортные средства (тали электрические, мостовые и подвесные краны)

|

-

|

До 800

|

2200

|

-

|

|

|

-

|

До 1200

|

2700

|

|

|

|

-

|

До 1600

|

3600

|

|

|

|

-

|

До 3000

|

4000

|

|

Железнодорожный ввод

|

Вагоны грузовые

|

-

|

-

|

6000

|

|

Пешеходные проходы

|

-

|

-

|

-

|

|

1400

|

6.3. НОРМЫ РАБОЧЕЙ ПЛОЩАДИ НА ЕДИНИЦУ ОСНОВНОГО ОБОРУДОВАНИЯ

(ДЛЯ УКРУПНЕННЫХ РАСЧЕТОВ)

Норма площади на единицу основного оборудования определена с учетом зоны обслуживания оборудования и размещения прочего производственного оборудования, необходимого для проведения соответствующего термического процесса (закалочных баков, колодцев охлаждения, газоприготовительных установок, закалочных станков), приведены в таблице 60.

Таблица 60

Наименование оборудования

|

Оборудование по типу

|

Норма общей площади

на единицу, м

|

Электропечь камерная

|

СНО-3.4.2,5/5/13

|

26

|

"

|

СНО-3.6.2/10

|

|

"

|

СНО-3.2.6.2,5/15

|

|

"

|

СНО-4.8.2,5/10

|

38

|

"

|

СНО-4.8.2,5/13

|

|

"

|

СНО-6.12.4/10

|

|

"

|

СНО-8.16.5/10

|

50

|

"

|

СНО-9.14.7/10

|

|

"

|

СНО-3.6.2/10

|

40

|

"

|

СНЗ-4.8.2,5/10

|

|

Электропечь камерная

|

СНЗ-6.12.4/10

|

45

|

"

|

СНЗ-8.12.4/12

|

|

"

|

СНЗ-8.16.5/10

|

50

|

"

|

СНЗ-8.16.5/12

|

|

Электропечь камерная механизированная

|

СНЗ-11.22.7/12

|

85

|

То же

|

СНЦ-5.10.5/9,5

|

|

"

|

СНЦ-8.12.5.6/9,5

|

|

Электропечь-ванна соляная

|

СВС-1,5.3.4/8,5М

|

35

|

То же

|

СВС-4.8.4/6,5М

|

|

"

|

СВС-4.8.4./8,5М

|

|

"

|

СВС-2.3/13

|

|

"

|

СВС-2.5/13

|

|

Электропечь шахтная

|

СШО-6.6/10

|

50

|

"

|

СШО-6.12/10

|

|

"

|

СШО-6.20/10

|

|

"

|

СШО-6.30/10

|

|

"

|

СШО-10.30/10

|

|

Электропечь шахтная с защитной атмосферой для азотирования, для цементации

|

США-5.7,5/6

|

70

|

|

США-8.12/6

|

|

То же

|

СШЗ-6.6/7

|

|

"

|

СШЗ-6.12/7

|

|

"

|

СШЗ-6.20/7

|

|

"

|

СШЗ-6.30/7

|

|

"

|

СШЗ-10.10/7

|

|

"

|

СШЗ-10.12/12

|

|

"

|

СШЦМ-6.6/9

|

|

"

|

СШЦМ-6.20/9

|

|

Электропечь сопротивления для азотирования

|

СНА-20.40/6

|

420

|

Высокочастотные генераторы, установки индукционные

|

ВЧГ1-60/0,066

|

70

|

То же

|

ВЧГ2/100/0,066

|

|

"

|

ВЧГ3-160/0,066

|

|

"

|

ИЗ1-160/4

|

|

"

|

ИЗ2-230/10

|

|

"

|

ИЗ4-100/8

|

|

"

|

ИЗ3-200/2,4

|

|

"

|

ИЗ4-200/8

|

|

"

|

ИЗ3-100/2,4

|

|

Электропечь с выдвижным подом

|

СДО-10.12,5.10/5-И1

|

80

|

То же

|

СДО-14.20.10/12-8Л1

|

140

|

"

|

СДО-14.28.10/10-12-10Л2

|

150

|

"

|

СДО-20.40.15/10-10И1

|

180

|

"

|

СДО-30.60.20/7-40НО2

|

250

|

"

|

СДО-25.90.18/7-И1

|

400

|

"

|

СДО-35.100.20/7-60-И1

|

520

|

Агрегат для цементации

|

СНЦА-5.10.5/3,5И3

|

150

|

Газоприготовительная установка

|

ЭН-125-М3

|

20

|

Камера очистная дробеметная периодического действия

|

42634М

|

540

|

Камера очистная дробеметная периодического действия

|

42638М

|

720

|

То же

|

42834

|

60 с фильтром

|

Установка для нанесения износостойких покрытий

в том числе:

|

ННВ-6.6-И3

|

36

|

подготовительная зона

|

|

20

|

Установка лазерная

|

|

70

|

6.4. ВЫПУСК С 1 м ОБЩЕЙ ПЛОЩАДИ, т

Для укрупненного расчета площади участка, цеха, производства приводятся съемы с 1 м общей площади в зависимости от выпуска и кратности нагрева (табл.61).

Таблица 61

Годовой выпуск деталей, т

|

Выпуск деталей с 1 м общей площади, т

|

|

При кратности нагрева

|

|

до 2

|

св. 2 до 3

|

св. 3 до 5

|

I. ЕДИНИЧНОЕ И МЕЛКОСЕРИЙНОЕ ПРОИЗВОДСТВА

Термические участки и цехи в составе механосборочных корпусов

|

До 1000

|

1-1,2

|

0,8-1

|

0,7-0,9

|

Св. 1000 до 2000

|

1,2-1,4

|

1-1,2

|

0,9-1,1

|

" 2000 до 4000

|

1,4-2

|

1,2-1,6

|

1,1-1,3

|

" 4000 " 6000

|

2-2,5

|

1,6-1,8

|

1,3-1,5

|

" 6000 " 10000

|

2,8-3,2

|

2,2-2,5

|

1,7-2

|

Св. 10000 до 15000

|

3,2-4

|

2,5-3

|

2-2,5

|

" 15000 до 20000

|

4-4,5

|

3,2-4

|

2,5-3,2

|

" 20000 до 25000

|

4,5-5

|

3,8-4,4

|

3-3,8

|

Термические участки, цехи в составе заготовительного производства

|

Св. 10000 до 20000

|

2-2,5

|

1,8-2,3

|

-

|

" 20000 " 40000

|

2,5-3

|

2-2,5

|

-

|

" 40000 " 60000

|

3-3,5

|

2,5-3

|

-

|

" 60000 " 80000

|

3,5-3,8

|

3-3,5

|

-

|

" 80000 " 100000

|

3,8-4

|

3,5-3,7

|

-

|

Инструментальное и приборостроительное производства

|

До 500

|

-

|

0,5-0,7

|

0,4-0,7

|

Св. 500 до 1000

|

-

|

0,5-0,7

|

0,4-0,7

|

" 1000 " 1500

|

-

|

0,6-0,8

|

0,5-0,8

|

" 1500 " 3000

|

-

|

0,7-0,9

|

0,6-0,8

|

Станкостроительное производство

|

До 1000

|

1,1-1,3

|

0,8-1

|

0,7-0,8

|

Св. 1000 до 2000

|

1,3-1,5

|

0,9-1,1

|

0,8-0,9

|

" 2000 " 3000

|

1,4-1,7

|

1,0-1,2

|

0,9-1,0

|

" 3000 " 5000

|

1,6-2

|

1,2-1,4

|

1,1-1,3

|

" 5000 " 10000

|

2-2,5

|

1,4-1,7

|

1,3-1,6

|

II. СРЕДНЕСЕРИЙНОЕ ПРОИЗВОДСТВО

Термические участки и цехи в составе механического производства

|

До 1000

|

1,3-2

|

0,8-1,3

|

0,7-0,8

|

Св. 1000 до 2000

|

1,8-3,5

|

1,5-2,3

|

0,9-1,2

|

" 2000 до 3000

|

2-5

|

1,3-2,5

|

1-1,3

|

" 3000 до 5000

|

2,5-5

|

1,5-2,5

|

1,3-1,7

|

" 5000 до 10000

|

3-5

|

2-3

|

1,5-2

|

" 10000 до 15000

|

3,5-5,5

|

3-3,5

|

2-2,5

|

Св. 15000

|

6

|

4

|

3

|

Инструментальное и приборостроительное производства

|

До 1000

|

-

|

0,6-0,8

|

0,5-0,7

|

Св. 1000 до 2000

|

-

|

0,6-0,8

|

0,5-0,7

|

" 2000 до 3000

|

-

|

0,7-1

|

0,6-0,8

|

" 3000 " 5000

|

-

|

0,9-1,2

|

0,7-0,9

|

III. КРУПНОСЕРИЙНОЕ ПРОИЗВОДСТВО

Термические участки, цехи в составе механического производства

|

Св. 3000 до 5000

|

1,7-2,2

|

1,2-1,5

|

1,1-1,4

|

" 5000 " 7000

|

2,2-2,6

|

1,5-1,8

|

-

|

" 7000 " 15000

|

2,2-2,8

|

-

|

-

|

" 15000 " 35000

|

3-4,5

|

-

|

-

|

Инструментальное приборостроительное производство

|

Св. 1500 до 3000

|

-

|

0,9-1,3

|

0,8-1,1

|

" 3000 " 5000

|

-

|

1-1,5

|

0,9-1,2

|

" 5000 " 8000

|

-

|

1,2-1,6

|

1-1,3

|

IV. МАССОВОЕ ПРОИЗВОДСТВО

Термические участки, цехи в составе механического производства

|

До 5000

|

-

|

1,6-1,8

|

0,8-1,5

|

" 10000

|

-

|

1,8-2,1

|

1,5-2

|

" 15000

|

-

|

2-2,5

|

1,8-2,4

|

" 30000

|

-

|

2,4-2,9

|

2-2,6

|

" 50000

|

-

|

2,8-3,6

|

2,4-3

|

Термические участки, цехи в составе заготовительного производства

|

До 5000

|

4,9-5

|

2-4

|

-

|

" 15000

|

5,8-6,1

|

3-5

|

-

|

" 30000

|

7,6-8

|

4-7

|

-

|

" 50000

|

9,2-9,7*

|

5-8

|

-

|

" 100000

|

11,5-12,2**

|

6-9

|

-

|

Примечания:

1. Для цехов с большим объемом азотирования. Выпуск с 1 м общей площади вводится коэффициент снижения, равный 2,5-3,5.

2. * Данные приведены для производства, оснащенного на 50% автоматическими линиями.

3. ** Данные приведены для литейного производства.

4. Разбивка дана в зависимости от технологических факторов.

7. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ

7.1. СТЕПЕНЬ И УРОВЕНЬ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА

Расчет степени и уровня автоматизации производства осуществляется в соответствии с методическими указаниями, утвержденными постановлением ГКНТ СССР от 7.08.85 г. N 425.

В состав автоматизированного оборудования входят: агрегаты конвейерные, толкательные, барабанные и др.; оборудование, работающее в полуавтоматическом режиме, а также частично роботизированные комплексы.

Уровень автоматизации по типам производства и отрасли машиностроения приведены в табл.62.

Таблица 62

Отрасль машиностроения

|

Наименование объекта термического производства

|

Уровень автоматизации

по типам производства, не менее

|

|

|

мелко-

серийное и единичное

|

средне-

серий-

ное

|

крупно-

серий-

ное

|

массо-

вое

|

Автомобильная и подшипниковая промышленности

|

|

0,6

|

0,7

|

0,8

|

0,9

|

Сельхозмашиностроение

|

Производство тракторов; комбайнов

|

-

|

-

|

0,8

|

0,8

|

|

Топливная аппаратура

|

-

|

-

|

-

|

0,7

|

|

Двигатель

|

-

|

-

|

-

|

0,7

|

Строительное и дорожное машиностроение

|

|

-

|

0,6

|

-

|

-

|

Станкостроительная промышленность

|

|

0,5

|

0,6

|

0,7

|

-

|

Тяжелое машиностроение, в т.ч. транспортное

|

|

0,5

|

-

|

-

|

-

|

Приборостроение

|

|

0,6

|

0,7

|

0,8

|

0,9

|

в т.ч. с робототехникой

|

|

0,8

|

0,9

|

0,95

|

0,95

|

8. НОРМЫ ЗАПАСОВ И СКЛАДИРОВАНИЯ СЫРЬЯ И ГОТОВОЙ ПРОДУКЦИИ

В массовом и крупносерийном производствах для хранения деталей целесообразно применять толкающие конвейеры, обеспечивающие накопление деталей перед термической обработкой и подачу их к загрузочным местам агрегатов. Нагрузки от подвесных толкающих конвейеров на фермы перекрытия цеха или стоечные опоры следует считать в зависимости от веса деталей (подвесок), производительности и количества агрегатов в каждом конкретном случае.

8.1. РАСЧЕТ ПЛОЩАДИ СКЛАДА

Расчет площади склада производится по формуле

|

Скачать 1.33 Mb.

Скачать 1.33 Mb.