Образец програм диагностирования. Ооо аконсалтинг

Скачать 179.2 Kb. Скачать 179.2 Kb.

|

|

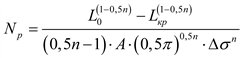

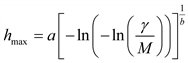

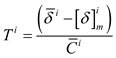

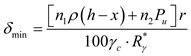

Зная остаточный ресурс резервуара, остаточный срок службы можно определить по формуле:  (5.19) (5.19)- где n0 - годовая оборачиваемость или число полных циклов заполнения резервуара, 1/год. 5.3.4 Расчет ресурса стенки резервуара до образования лавинообразной трещины Рекомендуется следующий порядок расчета остаточного ресурса по числу циклов в связи с ростом трещины. Выявляют неразрушающими методами контроля максимальную длину (глубину) начальной трещины L0 и определяют значение критического коэффициента интенсивности напряжений Kic экспериментально или расчетным методом. Определяют критическую длину трещин Lкр по формуле: Вычисляют размах коэффициента интенсивности напряжений по формуле: где = max - min. Экспериментально определяют значения постоянных материала и . 5.3.5 Остаточный ресурс стенки резервуара на стадии развития трещины определяется числом циклов, соответствующих росту трещины от начальной длины L0 до критической Lкр и вычисляется по формуле:  (5.22) (5.22)Остаточный срок службы резервуара определяется по формуле:  (5.22) (5.22)5.3.6 Прогнозирование остаточного ресурса резервуара по критерию коррозионного износа При обследовании резервуара должны быть определены: площадь поверхности, подвергшейся коррозии, площадь поверхности, приходящаяся на одно независимое измерение, степень неравномерности коррозии и необходимое число измерений. Метод обработки результатов измерений в соответствии с РД 153-112-017-97. Статистическая обработка результатов измерений включает: - определение минимального необходимого числа измерений (объем выборки); - оценка однородности полученной выборки; - определение коэффициента вариации и параметров распределения глубины коррозии; - определение максимальной глубины коррозии по элементам конструкции. Выбор необходимого минимального числа точек измерения на поверхности элемента корпуса резервуара (стенка, кровля, днище, плавающая крыша) следует осуществлять в зависимости от требуемой доверительной вероятности оценки , допустимой ошибки и степени неравномерности коррозии, характеризующейся коэффициентом вариации глубин коррозии. Величина коэффициента вариации v ориентировочно может быть выбрана: - при малой неравномерности коррозии до 0,2; - при значительной 0,3-0,5; - при сильной - свыше 0,5, Доверительную вероятность выбирают не менее 0,90, максимальную допустимую относительную ошибку принимают равной 0,10. Оценка однородности данных. Поскольку различные участи поверхности металла при эксплуатации могут подвергаться различной интенсивности коррозии, то полученные данные необходимо проверить на однородность. Для этого последовательно проверяют выборки на однородность по критерию Стьюдента. Коэффициент вариации v глубины коррозии по поверхности определяют по формуле: где По известному значению v по справочнику выбирают значения параметров распределения Вейбулла b и Kb. По средней глубине коррозии определяют значение параметра масштаба:  (5.24) (5.24)5.3.7Определение максимальной глубины коррозии обследуемой конструкции Максимальная глубина коррозионного повреждения конструкции определяется путем непосредственного измерения. При невозможности измерения всех участков конструкции производят измерение глубины коррозии на отдельных участках. Максимальную вероятную глубину коррозии на всей поверхности, подлежащей обследованию, определяют расчетом по формуле:  (5.25) (5.25)где - требуемая достоверность оценки; М = F / F0 - показатель масштаба; F - площадь поверхности, подлежащая обследованию; F0 - площадь поверхности, приходящаяся на одно независимое измерение. 5.3.8 Прогнозирование остаточного срока службы резервуара Прогнозирование остаточного срока службы резервуара осуществляют на основании расчета остаточного срока службы всех элементов резервуара (i-ый пояс стенки, днище, кровля) и определения минимального значения этой величины: Т = min Ti (5.26) Остаточный срок службы элемента резервуара оценивают по формуле:  (5.27) (5.27)где  (5.28) (5.28)Тi - время эксплуатации резервуара между обследованиями. Скорость коррозии элемента может значительно отличаться от средней величины. Тогда с учетом разброса: где - коэффициент, учитывающий разброс скоростей коррозии. При v = 0,2 получают = 0,88, при v = 0,5 a = 0,575, при v = 0 = 1. Максимальную скорость коррозии можно определить из зависимости: Гарантированный остаточный срок службы элемента резервуара по критерию коррозионных повреждений вычисляется по формуле:  (8.31) (8.31)За гарантированный остаточный срок службы резервуара по критерию коррозионных повреждений принимают величину. 5.3.9 Выбор критериев оценки предельного состояния резервуара Резервуар является сооружением, состоящим из неравноизносостойких элементов, так как разные части (крыша, стенка, днище) изнашиваются и стареют по-разному. Критерии оценки допустимого состояния для каждого из элементов резервуара выбираются исходя из их технического состояния. Резервуар нельзя эксплуатировать, если хотя бы один элемент резервуара достиг своего предельного состояния. Критериями оценки предельного состояния элементов резервуара принимают в соответствии с РД 153-112-017-97: - для стенки и окрайков днища - минимально допустимую толщину металла или максимальные напряжения в металле, соответствующие этой толщине; - для крыши и центральной части днища - минимально допустимую толщину металла и герметичность. Условие прочности будет выполняться в том случае, если толщина стенки будет равна или больше величины, определяемой по формуле:  (8.33) (8.33)где dmin - минимальная толщина пояса, мм; - плотность нефтепродукта, кг/м3; h - расчетная высота жидкости для рассматриваемого пояса резервуара, м; х - величина, на которую уменьшают расчетную высоту столба жидкости (если пояса между собой сварены встык, то для первого пояса принимается х = 0,3 м, для остальных поясов х = 0; если пояса между собой сварены нахлесточным швом, то для всех поясов х= 0,3 м); n1 - коэффициент перегрузки для жидкости, n1 = 1,0; n2 - коэффициент перегрузки для газа, n2 = 1,2; Pu - избыточное давление в газовом пространстве резервуара, для резервуара с понтоном Pu= 0, для стационарной крыши без понтона Pu принимается по проекту резервуара, МПа; - с - коэффициент условий работы 0,8...0,85; - Если толщина листа какого-либо пояса по результатам измерений оказалась меньше расчетной по формуле (5.33), то этот лист или пояс бракуют и заменяют новым. Предельно допустимый износ листов центральной части днища и понтона не должен превышать 50 % проектной величины. Листы настила кровли резервуаров с избыточным давлением в газовом пространстве отбраковываются и заменяются при сплошном коррозионном износе на 50 % и более от проектной величины. Листы кровли резервуаров без избыточного давления (резервуары с понтоном и резервуары для темных нефтепродуктов) отбраковываются и заменяются при сплошном коррозионном износе на 70 % и более от проектной величины. Во всех случаях для днища и настила кровли должно соблюдаться условие герметичности. Вопрос замены листов окрайки днища решается расчетом узла сопряжения стенки с днищем. При сплошном коррозионном износе на 30 % листы окрайки днища подлежат замене. Если имеется точечная коррозия, она должна быть учтена при расчете допустимойтолщины для листов четырех нижних поясов и окрайки. 6 Заключение о техническом состоянии Заключение о техническом состоянии резервуара должно содержать следующую информацию: - краткие сведения об объекте контроля, - анализ на соответствие проектным и техническим условиям, - результаты визуально-измерительного контроля осмотра, - результаты ультразвуковойтолщинометрии, - результаты измерений геометрической формы корпуса и нивелирования основания резервуара и отмостки, - результаты неразрушающего контроля сварных соединений, - выводы о состоянии конструктивных элементов и резервуара в целом по результатам натурных работ, - оценку остаточного ресурса (при необходимости), - расчет на прочность резервуара (при необходимости), - расчет устойчивости (при необходимости). - заключение о пригодности резервуара и рекомендации к его дальнейшей эксплуатации (включая допустимые технологические параметры), - для недопустимых дефектов и отклонений, в случае возможности их устранения, - рекомендации по проведению ремонта. Перечень использованной при техническом диагностировании нормативной технической и методической документации ГОСТ 26433.2-94 Правила выполнения измерений параметров зданий и сооружений ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества Технические условия. ГОСТ 5520-79 Сталь листовая углеродистая низколегированная и легированная для котлов и сосудов, работающих под давлением. Технические условия. ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Правила технической эксплуатации резервуаров и инструкции по их ремонту Москва, 1986 Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов ПБ 03-381-00 Правила технической эксплуатации нефтебаз. Утверждены приказом Минэнерго от 19.06.2003 г., № 232 Москва, 2003 Положение о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов РД - 08-95-95 Инструкция по диагностике и оценке остаточного ресурса вертикальных стальных резервуаров РД 153-112-017-97 Березин В.Л., Шутов В.Е. «Прочность и устойчивость резервуаров и трубопроводов» Москва, 1973 Сафарян М.К. «Металлические резервуары и газгольдеры» Москва, 1987 Правила безопасности в нефтяной и газовой промышленности РД 08-200-98 Правила аттестации персонала в области неразрушающего контроля ПБ 03-440-02 Инструкция по визуальному и измерительному контролю РД 34-10-130-96 Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов ПБ 03-593-03 Несущие и ограждающие конструкции СНиП 3.03.01-87 Нормы проектирования. Стальные конструкции СНиП II-23-81 Нагрузки и воздействия СНиП 2.01.07-85 ПРИЛОЖЕНИЕ 1 Обязательное Механические свойства стали резервуаров

Составители: Зав. кафедрой «Оборудование нефтяных и газовых промыслов» Института «Нефти, газа, энергетики» Кубанского государственного технологического университета, доктор технических наук, профессор П.С. Кунина Эксперт ООО «А-Консалтинг» С.Ю. Артемов | |||||||||||||||||||||