ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

СВАРНЫХ СОЕДИНЕНИЙ СТРОИТЕЛЬНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

|

ШИФР КАРТЫ

|

ТК-О-УЗК-06-2022

|

Наименование ЛНК

|

|

Наименование объекта

|

«Реконструкция существующих складов ОГМ, ОГЭ для образования нежилого здания склада с гаражом на земельном участке»

|

Цель контроля

|

Выявление внутренних дефектов, оценка качества сварных соединений

|

Нормативные документы

|

ГОСТ Р 55724-2013, СДОС-11-2015, РД.34.15.132-96, ГОСТ 5264-80

|

Объект контроля

|

Стыковые, тавровые, нахлесточные сварные соединения металлоконструкций и узлов несущих колонн

|

Тип сварки

|

РД по ГОСТ 5264-80

|

Марка стали

|

Ст3Сп5, 09Г2с

|

ОБОРУДОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

|

А1214 Expert или аналог

|

Исходные данные

|

Толщина стенки (S), мм

|

Тип ПЭП

|

Рабочая частота, МГц

|

Угол ввода, (), град

|

Стрела преобразователя, мм

|

Размер ПЭ, мм

|

Предельная чувствительность по угловому отражателю, размеры зарубки, мм

|

Условная протяженность дефекта, мм

|

Скорость

перемещения ПЭП,

не более

|

5÷9,9

|

П121

|

5,0

|

70

|

7

|

5х5

|

2,0×1,0

|

10

|

100

|

10÷14,9

|

П121

|

2,5

|

65

|

9

|

5х5

|

2,5×2,0

|

10

|

100

|

15÷19,9

|

П121

|

2,5

|

65

|

9

|

5х5

|

3,5×2,0

|

20

|

100

|

20÷39,9

|

П121

|

2,5

|

50

|

10

|

8х12

|

3,5×2,0

|

30

|

100

|

Шифр карты

|

ТК-О-УЗК-06-2022

|

Лист

|

1

|

Листов

|

3

|

Подготовка контролю

|

Наименование операции:

|

Подготовка околошовной зоны и разметка

|

Проверка точки выхода и угла ввода ПЭП

|

Настройка глубиномера

|

Настройка скорости (длительности) развертки и зоны АСД

|

Настройка чувствительности дефектоскопа

|

Содержание операции:

|

Очистить околошовную зону с обеих сторон усиления от грязи,

брызг металла, ржавчины. Шероховатость поверхности не более Rz = 40 мкм, ширина зоны зачистки не менее 60 мм с каждой стороны усиления. Отметить точку начала и направление сканирования. Произвести разметку сварного соединения. Нанести контактную смазку в соответствии с температурой окружающего воздуха.

|

1. Проверить точку выхода луча (стрелу) ПЭП по СО-3. Отклонение точки выхода луча от положения соответствующей метки на преобразователе не более ±1 мм.

2. Проверить угол ввода по

СО-2.

Отклонение угла ввода от номинального значения не менее ±2○.

|

Настроить глубиномер по СО-3 согласно инструкции по эксплуатации дефектоскопа

|

1. Настроить скорость развертки согласно инструкции по эксплуатации дефектоскопа.

2. Начало строба АСД установить на 2-3 мм правее зондирующего импульса.

3. Конец строба АСД должен соответствовать 2S.

|

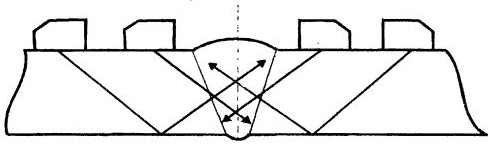

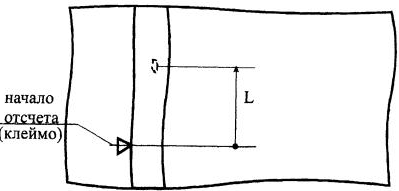

1. Построить DAC по НО с зарубками согласно инструкции по эксплуатации дефектоскопа (смотри рис.1).

2. Контрольный уровень установить на 6 дБ меньше браковочного.

3.Поисковый уровень установить на 12 дБ меньше браковочного.

|

Рис. 1

|

Шифр карты

|

ТК-О-УЗК-06-2022

|

Лист

|

2

|

Листов

|

3

|

Проведение контроля

|

Наименование операции:

|

Сканирование

|

Локализация дефекта

|

Измерение характеристик дефектов и оценка их допустимости

|

Содержание операции:

|

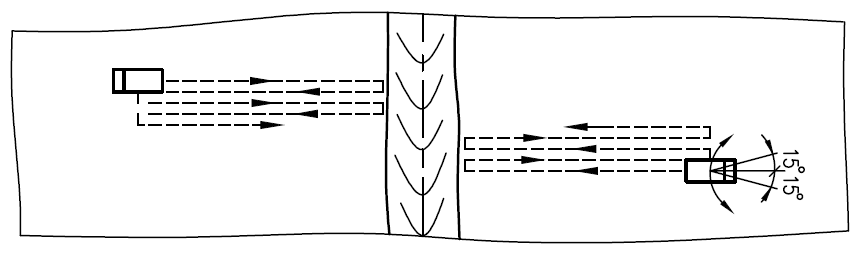

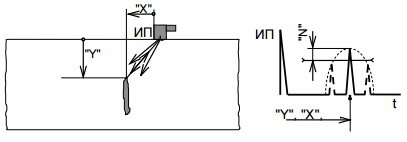

Способ сканирования: поперечно-продольный с шагом сканирования равному половине диаметра (ширины) пьезоэлемента и максимальной дальностью перемещения преобразователя в поперечном направлении Lmax = 60 мм

Провести сканирование прямым и однократно отражённым лучами с обеих сторон от усиления шва.

В процессе сканирования необходимо обеспечивать постоянный акустический контакт, шаг сканирования и не превышать скорость сканирования (100мм/с). ПЭП необходимо придавать непрерывное вращательное движение на угол ±150.

|

Признаком обнаружения дефекта служит срабатывание АСД и появление эхо-сигнала в пределах строб-импульса.

При появлении признаков обнаружения дефекта:

Зафиксировать преобразователь в положении соответствующему максимальному эхо-сигналу.

Отметить положение преобразователя в котором было зафиксировано появление признаков обнаружения дефекта.

|

При обнаружении дефекта следует:

Оценить уровень отраженного сигнала от дефекта.

Измерить по индикатору дефектоскопа координаты X и Y дефекта.

Измерить условную протяженность дефекта.

Определить местоположение дефекта от точки начала сканирования.

Произвести запись дефекта в условной форме.

Сварное соединение является не годным если в нем по результатам ультразвукового контроля обнаружены недопустимые дефекты:

Дефекты, амплитуда эхо-сигнала от которых превышает браковочный уровень.

Дефекты, амплитуда эхо-сигнала превышает контрольный, но не превышает браковочный уровень, однако число которых на оценочном участке шва более 7.

Дефекты, условная протяженность которых превышает указанную в п.1 настоящей ТК.

|

Схема контроля:

|

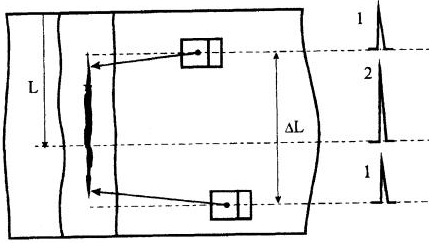

Измерение характеристик дефектов

|

Амплитуда эхо-сигнала (Разность «N»), дБ

|

Глубина залегания «Y» и расстояние «Х», мм

|

Условная протяженность, мм

|

Кол- во дефектов и суммарная условная протяженность, мм

|

Расстояние от точки начала сканирования, мм

|

Измеряется на браковочном уровне чувствительности, как разность между максимальной амплитудой эхо-сигнала и уровнем порога.

|

Измеряется на браковочном уровне чувствительности при максимальной амплитуде эхо-сигнала.

|

Условную протяженность дефектов в мм измеряют как расстояние между крайними положениями ПЭП, перемещаемого вдоль шва. При этом крайними считаются те положения, при которых амплитуда эхо-сигнала уменьшается до контрольного уровня чувствительности.

|

Кол-во дефектов определяется на контрольном уровне. Суммарная условная протяженность определяется как сумма условных протяженностей дефектов на оценочном участке.

|

Измеряется с помощью линейки от точки начала сканирования до крайнего положения ПЭП, в котором он находился при начале измерения условной протяженности.

|

|

Разработал

|

Специалист II-го уровня

|

|

|

Лист

|

3

|

Листов

|

3

|

Согласовано

|

Начальник ЛНК

|

|

|

«___» _____________ 20___г.

| |

Скачать 3.26 Mb.

Скачать 3.26 Mb.