Курсовая работа. Курсовая работа ТМО402 Макулов. Описание технологического процесса

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

|

Содержание

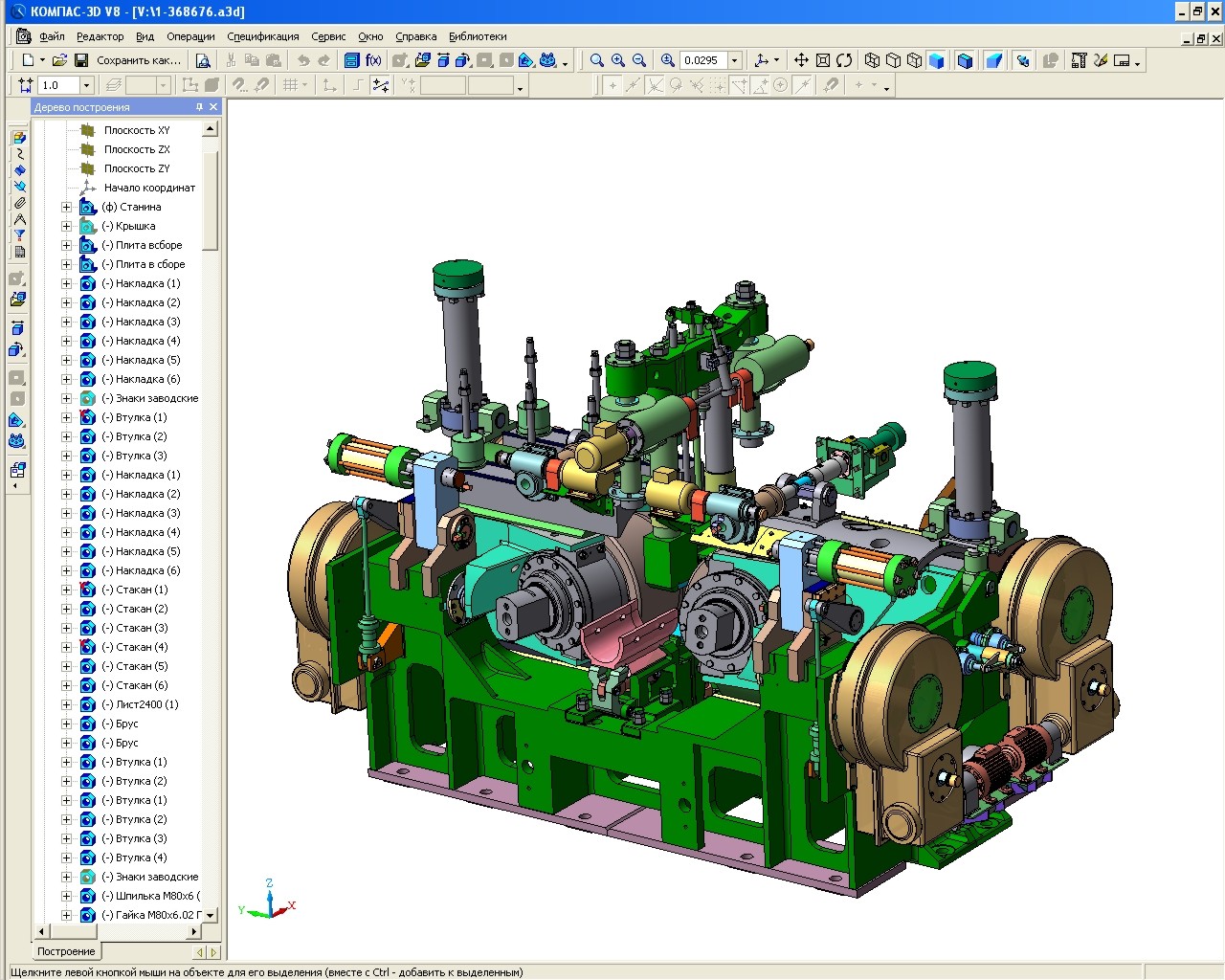

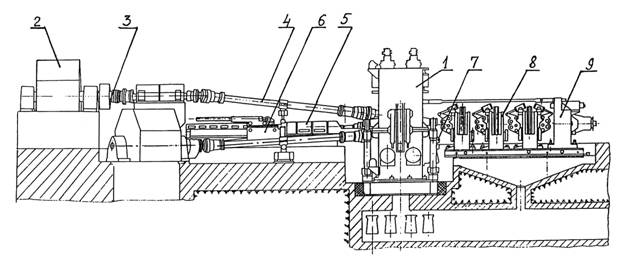

В  ведение ведениеВ современных условиях потребность в увеличения производительности приводит к тому, что все чаще специалисты обращают внимание на возможность изменения технологических параметров для получения максимального качества и скорости производства. Разработка новых типов агрегатов не всегда возможно, а также не всегда требуется. В таких случаях применяют калибровку для получения благоприятных условий протекания технологического процесса. Калибровка позволяет раскрыть потенциал многих машин, применяемых на производстве. В основах правильной калибровки лежит теоретические расчеты и от степени точности этих расчетов зависит успешность самой калибровки. В данном курсовом проекте будет произведена калибровка бочковидных валков трубопрокатного прошивного стана. Чаще всего формулы, применяемые при расчетах, выводятся на основе эмпирических данных, в связи с всегда есть шанс получения недопустимой погрешности. Поэтому калибровку также стоит производить, подкрепляя полученные значения практическими опытами. Важность промышленных трубопроводов очень велика. Это одна из основ автоматизированного производства. Они позволяют ускорить транспортировку сырья тем самым увеличивая общую производительность предприятия. В таких условия, вся страна нуждается в качественных и надежных изделиях трубопрокатного производства. Повышения качества труб без потери производительности достигается путем увеличения скорости прокатки и роста разовых деформация, улучшения качества инструмента. В период высокой конкуренции эти факторы являются залогом рыночного преимущества. Знания, приобретённые в данной сфере, позволят молодым специалистам быть востребованных в производственных сферах нашей страны. Целью курсовой работы является закрепление у студентов знаний о работе прошивного стана и методики калибровки валков прошивного стана. Комплексный подход к модернизации прошивных станов является одним из действенных методов развития трубопрокатного производства в нашей стране. В данном курсовом проекте будут рассмотрены основные способы получения бесшовных горячекатаных труб, конструкция прошивных и редукционных станов, этапы производства труб, произведена калибровка бочковидных валков. Процесс получения труб состоит из множества этапов и важность каждого из них не меньше предыдущего. Вследствие этого знание полного цикла процесса позволит понять все нюансы данной сферы. Говоря конкретно о прошивных станах нельзя не вспомнить имя изобретателя способа получения бесшовных труб. Им был немецкий инженер, изобретатель Рейнхард Маннесман. Совместно с братом они создали способ получения бесшовных труб. Так были созданы так называемые пилигримовые станы. Пилигримовый стан – это двухвалковый трубопрокатный стан для периодической прокатки труб в валках с переменным калибром, вращающихся навстречу подаваемой заготовке.  Рисунок 1 – Модель прошивного трубопрокатного стана В общих чертах можно сказать что от успехов в сфере производства труб зависит темпы развития промышленности. И изучение правильности калибровки позволит нам этого добиться. Описание технологического процесса 1.1 Производство бесшовных горячекатаных труб Получить горячекатаные трубы можно несколькими способами. В общих случаях эти способы имеют три этапа. Каждый из этапов это процесс обработки давлением. Они идут в определенной последовательности: - прошивка сплошной заготовки в полую толстостенную трубу – гильзу; - раскатка гильзы в черновую трубу; - финальная калибровка трубы в готовую трубу с окончательными размерами по диаметру и толщине стенки. На прошивных станах сплошная заготовка прошивается в полую гильзу. Для этого используются станы поперечно-винтовой прокатки и пресс-валковые станы. Заготовка прошивается в полую гильзу с помощью оправки и валков, вращающихся в подшипниках, которые установлены в станине рабочей клети. В качестве направляющего оборудование используют неподвижные линейки, ролики, приводные и не приводные диски. Прошивка сплошной заготовки в полую толстостенную трубу это первый этап технологической цепочки. Прошивка бывает винтовая и прошивка на прессе. Винтовая прокатка осуществляется на станах с двумя бочкообразными валками. Валки имеют одно направление вращения. Между валками закреплена оправка. Она неподвижна и находится в месте наибольшего пережима.  1 – рабочие валки; 2 – оправка; 3 – прошиваемая заготовка; 4 – линейки; 5 – гильза Рисунок 2 – Схема прошивки на стане винтового типа Оси обоих валков имеют смещение относительно оси прокатки. Они косо расположены на угол a. Этот угол называют углом подачи. Из-за данной особенности эти станы называют косовалковыми. Подобная конструкция вынуждает нас раскладывать окружную скорость валков VB на две составляющие: VОС – осевая составляющая, обеспечивает поступательное движение заготовки; VТ – тангенсальная составляющая, вызывающая вращение заготовки в связки с поступательным движением. Основной причиной называть этот стан винтовым является описание любой точки еще не готовой гильзы винтовой траектории во время прошивки.  Рисунок 3 – Расположение осей валков и оправки Во время движения заготовки ближе к участку пережима диаметр уменьшается, начинается процесс оволизации. Он вызван тем, что расстояние между валками меньше чем расстояние между линейками. В результате того что обжатие является переменной в осевой части появляются микротрещины и разрыхления. Далее прошивка приникает в слои металла и происходит процесс прошивки. В результате образуется гильза. В случаях с прессом необходима установка элонгатора. Это стан-удлинитель. Конструкция этого стана очень похожа на винтовой. Единственное отличие гильзу получают в результате прохождения двух этапов. К ним относится прошивка заготовки на прессе, с получением толстостенного стакана и этап прокатки стакана на стане-удлинителе. На втором этапе происходит удлинение стакана и прошивка его дна. На этапе раскатки гильзы в черновую трубу ее пропускают через валки круглого калибра и оправку, находящуюся между. В конце процесса получают трубу с параметрами близкими к окончательным. Это черновые трубы. Получить черновую трубу можно двумя способами: с помощью короткой неподвижной оправе и длинной подвижной оправке. Подвижная оправка перемещается в валках с трубой. В случае с получением трубы на короткой оправке ее проводят на автоматических станах и двух клетьевых станах. Длинная же оправка проходит на непрерывных станах продольной прокатки, реечных. Заключительным этапом является калибровка и редуцирование труб. Суть процесса заключается в получении окончательной трубы с определенным диаметром и толщине стенки. Последний этап производят с помощью непрерывных калибровочных станах продольной прокатки с 3–12 клетями. Калибровка ведется с помощью круглых калибров без оправки. Клети являются нереверсивными с двумя или тремя валками. Цель калибровки – это предание черновой трубе точных габаритных параметров. Обжатие в клетях происходит от двух до пяти процентов. Из-за того, что прогонку труб производят без натяжения в результате получаем утолщение стенок от четырех до пятнадцати процентов. Клети находятся под углом в 45 градусов к горизонту. Соседние клети образуют 90°. Обычно калибровке подвергаются толстостенные трубы с D/S <12,5.  а – длинная; б – короткая; в – без оправки Рисунок 4 – Схема прокатки труб в круглом калибре на подвижной оправке Редуцирование – это процесс изменения наружного диаметра труб в меньшую сторону. Эту операцию производят на редукционных станах продольной прокатки в овальных калибрах без оправки. Сам процесс называется редуцирование. Редукционный стан содержит двадцать восемь клетей. Из всего числа основными являются трёх валковые. Они установлены под углом в 45° к горизонту для изменения положения разъёмов калибра. Одно большое различие между калибровочным и редукционными станами, это то, что на редукционных производят натяжку во время прокатки. Благодаря этому не происходит смятие при обжатии на 10–20 %. В результате получаем трубу с уменьшением наружного диаметра на 75–80 %. Благодаря натяжки также можно производит контроль толщены стенки трубы. Редуцирование позволяет нам увеличить ассортимент выпускаемой продукции. А также производится разгрузка основного прокатного оборудования. Этому часто подвергают черновые трубы с соотношением D/S<12,5. 1.2 Общие данные о технологическом процессе получения труб Установка трубопрокатная включает в себя автоматический стан, нагревательная печь, валковый прошивной стан, две обкатные машины, калибровочный стан, охладительный стол, трубопрокатный стан. Вручную заготовки помещают в печь, заранее уложив их на стеллажи перед печью. Между обеими печами расположен общий желоб выдачи, в который фрикционными выталкивателями, подаются нагретые заготовки определенной температуры, нагретые в методических печах. У каждой печи так же расположены пневматические сбрасыватели. Они выдают на решетку заготовки из желоба, после чего те скатываются на рольганг перед пневматическим зацентровщиком. Если температура не соответствует требуемой или заготовка остыла из-за длительной задержки перед прошивкой, то рольгангом она сбрасывается в карман в обратном направлении. По наклонной решетки, расположенной перед прошивным станом, заготовка перемещается к желобу прошивного агрегата. Это уже от центрованная заготовка. Проводящий канал закрывают специальной крышечкой, для исключения ударов кончика трубы о клеть. Вталкиватель подает трубу в валки рабочей клети через воронку. Она находится между шпинделями спереди рабочей клети. В воронке находится специальный упор, называемый упирающим. При выходе из агрегата находятся секторные и роликовые центровщики, короба проводки, выталкивающий ролик, круговой выбрасыватель, упорный подшипник. Его перемещает канатный привод. В автоматический стан прошитые гильзы перекатываются по решётке, расположенной под углом. Далее происходит раскатка для получения трубы с заданной толщёной стенки из гильзы. Эта операция происходит в два цикла. Трубы, требующие повышенной точности или не нуждающиеся в калибровки, проходят три цикла. Этот участок состоит из рабочей клети, главного привода, двух столов, механизма, состоящего из роликов реверсной подачи с приводом и дополнительного оборудования. Дополнительное оборудование: пневматический выбрасыватель, заталкиватель, клиновое устройство подъема валка. Длинноходовой толкатель, работающий на пневматической тяге, находится на переднем столе. Центральная часть желоба может осуществлять подъем и поворот для того, чтобы была возможность подачи трубы обратным концом. Цилиндр пневматический выполняет данную операцию. Электропривод осуществляет перемещение стола между калибрами валков. Для прижатия стержня на заднем столе находится упор. Оправка снимается вручную после каждого цикла. Также вручную осуществляется кантовка трубы на 90 градусов перед следующей проходкой. Далее следуют операции на обкатной машине, куда труба подается выбрасывателем. На этом участке происходит раскатка почти готовой трубы, увеличение внутренних и внешних пороков. Как правило увеличивается диаметр трубы на 2–3 мм, изделие начинает принимать округлую форму. Происходит выравнивание толщены стенок по окружности. Перед одной из двух обкатных машин находится устройство для регулирования подачи неготовых труб по решетке к первой машине и подталкиванию неготовой продукции к такому же устройству перед второй машиной. Это устройство называется вводный желоб. Сам процесс подачи изделий происходит поочередно. В случае, когда желоб первой машины занят, вновь подаваемое изделие подается во вторую машину по решетке. Обкатная машина: фрикционный толкатель, рабочая клеть, главный приводящий механизм, подшипник упорного типа, центрователи, короб проводящих кабелей, скидыватель, оттягивающий ролик. Путем изменения нагрузки на двигатель основного приводящего механизма, происходит изменение обжатия. Показания снимают с амперметра привода. Далее по отводящим конвейерам откалиброванные трубы перемещаются к скидывателям. По этим конвейерам неготовая продукция попадает на первую секцию охлаждающего стола имеющий цепную передачу. Такой же переходной конвейер передает их на последующую секцию. Цилиндр длинноходовой пневматического типа осуществляет установку продукта в прошивной стан. Следующим шагом становится подача нашего продукта в валки. Здесь эту задачу выполняет толкатель. Этим механизмом управляет вальцовщик с применением дистрибутора. Валок имеет определённую конусность и находятся под углом по отношению к другому валку. За счет вращения бочек происходит вращение и передвижение самой трубы. При дальнейшем движении происходит обжатие валками и прошивка заготовки оправкой. В результате этой операции происходит непосредственное получение гильзы. Возможность установки валков под различными углами позволяет получать трубы разнообразного размера и изготовленные из различных видов стали. Подобное реализовано на автоматических установках широкого сортамента. Реверсным вращением упорного подшипника происходит вывод оправки из гильзы. От валков прошитую деталь отводят подъемным роликом. Следующим этапом становится выдача гильзы на наклонную решётку, по которой она скатывается на выравнивающий конвейер роликового типа. Далее следует автомат стан. С целью сокращения времени задачи заготовки в валки необходимо сразу же после ее падения в желоб специальным механизмом подать как можно больше к клети стана. При готовности стана к приему заготовки время окончательной задачи ее в валки с близкого расстояния составит значительно меньшую величину. При возврате поршня в исходное положение нельзя допускать удара поршня о крышку цилиндра. Поэтому вместо глухой задней крышки цилиндра была установлена специальная демпфирующая головка, имеющая два выхлопных отверстия с редукционным клапаном.  Рисунок 5 – Прошивка заготовки в гильзу Механический упор с приводом служит для преждевременной остановки толкателя. Он находится на вводной воронке. Во время предварительной подачи заготовки упор перекрывает ручей воронки, поэтому заготовка останавливается. После подготовки стана к приему заготовки упор поднимается для окончательной задачи ее в валки. Прошивной стан подвергся реконструкции после определенного времени эксплуатации. Для передвижения упорного подшипника предусмотрен электрический привод с канатной передачей. Для быстрого и надежного извлечения прошитой гильзы за пределы клети прошивного стана установлен приводной оттаскивающий ролик. Ранее трубы автоматического стана скидывались на решётку перед обкатными машинами. Они свободно перемещались по ней и поочередно попадали в вводный желоб. Часто из-за подобных перемещений значительная часть труб немного искривлялась. При перекатывании таких труб по наклонной решетке один конец их обычно «заносится», поэтому трубы катаются неровно и часто попадают в желоб одним концом. Для ускорения этого недостатка перед желобом первой обкатной машины установлен специальный механизм, представляющий собой стальной вал длиной 16 м, на котором укреплено восемь двуплечих рычагов разной длины. В плоскости, перпендикулярной оси вала, короткий и длинный рычаги расположены по отношению друг к другу под углом 120°. После модернизации прошивных станов пневматические толкатели были заменены на фрикционные работающие на электродвигатели. Это устройство состоит из двух желобовидных ролика, в калибрах которого под действием сил трения, создающиеся между роликом и штангой, двигается штанга. Верхний ролик является нажимным или же по-другому холостым, нижний работает от электрического двигателя постоянного тока. На передней части штанги находится вталкивающая головка, которая может совершать круговые движенияпо оси штанги. Это необходимо для того, чтобы при захвате вращение трубы не передавалось штанге. При модернизации также был произведена замена пневматического привода упорных подшипников на электрический, по подобию приводов прошивных станов. Единственным отличием является их количество. На обкатной машине предусмотрен один двигатель, тогда как на прошивном их два. Оттаскивающие ролики находятся в двух сторонах обкатной машины, на выходной и входной ее стороне. Еще до внесения изменений в конструкцию редукционного стана в промежуточный нагрев гильзы загружались фрикционными толкателями. Произвести автоматизацию не получилось, как следствие он был заменен рольгангом. Так же для скатывания заготовок на подину промежуточного нагрева был предусмотрен боковой сталкиватель. Это позволило механизировать операцию. Он собран из четырех штанг. На уровне площадки подины штанги входят в предусмотренное боковое окно печи. Штанги крепятся шарнирами к четырем рычагам, укрепленным на одном валу, который совершает реверсивный поворот с помощью кривошипно-рычажного механизма и электропривода на угол 60–70°. 1.3 Конструкция и технические данные стана Задачей прошивного стана заключается в прошивки заготовки (будущей трубы) в толстостенные гильзы. Заготовка представляет собой цилиндр из углеродистой, шарикоподшипниковой и легированной стали. Конструкция нашего стана включает в себя рабочую клеть с двумя валками, с такими параметрами как, диаметр D = 1050 мм, длину L = 650 мм, вес M = 3650 кг, шестеренной клети с передаточным чистом I = 2, двух передаточных шпинделей. Схема, указанная на рисунке 1, является кинематической схемой прошивного стана. На схеме указан цифрой один двигатель, цифрой два редуктор, цифрой три валки, цифрой четыре регистратор скорости. Полная схема с перечисление операций прошивного участка указана на рисунке 2. Таблица 1 включает в себя основные характеристики стана. Для дальнейших расчетов нам потребуются такие параметры как, диаметр гильзы  = 135,75 мм, расстояние между валками = 135,75 мм, расстояние между валками  = 126 мм, суммарное обжатие = 126 мм, суммарное обжатие = 9,79 мм, диаметр заготовки D0max = 159 мм, длина бочки Lб= 500 мм, диаметр бочки Dб= 600 мм. = 9,79 мм, диаметр заготовки D0max = 159 мм, длина бочки Lб= 500 мм, диаметр бочки Dб= 600 мм.В таблице представлены данные по одной из моделей прошивного стана, по которому проведем калибровку. Таблица 1 – Технические данные прошивного стана

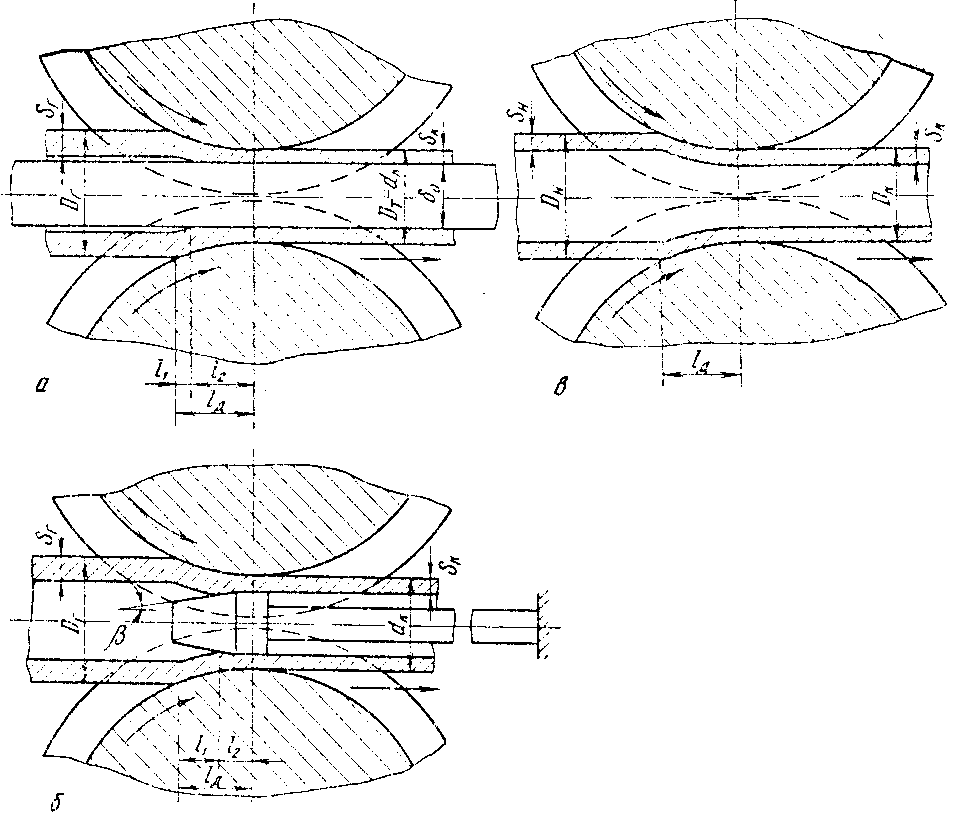

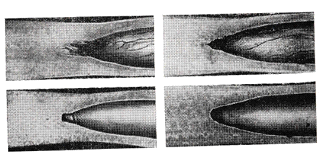

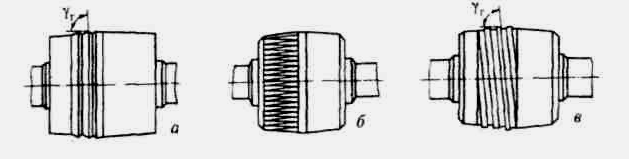

Соответственно параметры в зависимости от моделей будут отличатся в итоге калибровка так же станет абсолютно индивидуальной для разных моделей.  Рисунок 6 – Кинематическая схема прошивного стана В трехвалковом стане при прошивке сплошной заготовки в ее центральной части преобладают напряжения сжатия. Поэтому, в трехвалком стане вероятность вскрытия полости перед оправкой значительно меньше, чем в двухвалковом. Поэтому литые заготовки, а также заготовки из мало пластичных сталей и сплавов целесообразно прошивать в трехвалковом стане. Отсутствие направляющего инструмента предоставляет возможность прошивать заготовки из сплавов, склонных к налипанию, а также улучшает условия захвата заготовок. Прошивка один из важнейших этапов производства труб. Это очень трудоемкий процесс и от качества его проведения завесить само качество получаемого товара. Наибольшее распространение получили прошивные станы (рабочие клети) с бочкообразными валками. Двух опорное крепление валков на таких станах позволяет применять их для получения гильз не только мелких размеров (диаметром до 140 мм), для прокатки которых используют также станы с дисковыми и грибовидными валками, но и для гильз более крупных профилей с максимальным диаметром до 630 мм. Прошивка гильз больших размеров сопровождается высокими давлениями на валки и консольное крепление валков не может быть надежным. Перемещаясь от участка к участку, заготовка приобретает свой окончательный вид. Расчет параметров станов и режимов его работы является очень ответственной работой. Калибровка прошивных станов позволяет не только улучшить показатели производительности, но и заметно сэкономить за счет уменьшения износа его основных частей. Это достигается путем усовершенствования технологического процесса, автоматизации определенных участков. Рисунок 2 поможет понять всю цепочку протекания производственного процесса.  16 Рисунок 7 – Схема поучения горячекатаных труб 1.4 Анализ известных проблем и их решения Из всех операция по изготовлению труб непосредственно прошивка является одновременно основной и наиболее ответственной операцией. Дефекты гильз, образующиеся во время следующей пластической деформации, в большинстве случаев не устраняются и как следствие становятся частью готовой продукции. Анализ схемы напряженного состояния при прошивкевыявил такой брак, как плена. Дефект образуется из-за неблагоприятных напряжений при косой прокатки.Причиной появления плена становится разрушение металла во время прошивки, это происходит из-за возникающих растягивающих напряжениях, которые превышают пластичность металла. Главным принципом проектирование технологического процесса прошивки в настоявшее время стало одно правило – критическое обжатие должно быть больше обжатия гильзы при деформации. При это не происходит вскрытие метала до оправки. Значение критического обжатия не постоянно, оно не зависит от химического состава, на его величину непосредственно влияет сами технологические параметры, условия при которых происходит деформация. При уменьшении значения частного обжатия за период полуоборота изделия в двухвалковом стане вскрытие металла происходит быстрее. Из этого следует, что увеличение частных обжатий позволит устранить преждевременное вскрытие и увеличить критическое обжатие. Это объясняется тем, что при увеличении этого параметра происходит уменьшение неравномерности процесса деформации. Она также появляется при уменьшении отношения продольной к поперечной деформации. То есть при изменении формы заготовки на овальную, а точнее увеличение самого процесса овализации, появляется больший шанс возникновения преждевременного вскрытия. Проанализировав ранее полученные данные, решение данной проблемы стало уменьшение вскрытия и повышения критического обжатия, а этого можно достичь путем уменьшения циклов проведения данной операции. Данный факт был подтвержден многими исследованиями, как имеющий наибольшее влияние. На рисунке 3 можно увидеть очаги деформации под разными углами подачи у заторможенных заготовок. Из этого следует вывод, что увеличение угла подачи может повлиять на ранее вскрытие. На ряду с ранее названной причиной стоит и неудовлетворительное качества используемого материала. Это ярко видно при прошивки легированных сталей у которых пластичность ниже. Так как схема напряжения деформации при косой прокатке неблагоприятная, подбор материалов становится очень важным аспектом подготовки к прошивке. Металл хорошо деформируемый при одних видах прокатки может повести себя абсолютно по-другому при других. И очень важна правильная калибровка самого агрегата. Нарушения сплошности металла чаще всего имеют локальный характер – проявляется в местах, в которых он имеет пониженную прочность.  а)β=40; б)β=6,50; в)β=7,50; г)β=8,50 Рисунок 8 – Образцы гильз заторможенные при прошивки Для уменьшения шанса появления плена обычно уменьшают обжатие перед оправкой. Выдвижение оправки и увеличение раствора валков увеличивает шансы успешной операции без дефектов. Однако подобные действия требуют осторожного применения, так как это может вывести из равновесия вторичного обхвата. Еще одним фактом является то что при уменьшении обжатия повышаются осевые скольжения, которые тоже может вызвать плену. Одним из параметров, влияющих на качество поверхности гильзы на ряду с обжатием стоит значения подачи. Статистика показала, что с при изменении подачи в большую сторону шанс появления внутренних дефектов становится меньше. Работа с повышением угла более эффективна, однако требует более тщательного подхода к настройке прошивного стана. Потому что условия захвата усложняются. Осевое скольжение способно увеличить подачу. В связи с этим факторы, снижающие скольжение, способны влиять на качество изделия. На ряду со всеми факторами влияющие на появления плены стоит применение валков, рабочая поверхность которых «полирована» или оправки износились. Это создает высокое сопротивление при движении металла. При не правильной настройке линеек или долгого износа происходит овализация заготовки, которое напрямую вызывает внутреннюю плену. Часто подобное можно наблюдать при прошивке коррозионностойкой стали, которая вынуждает на преждевременную замену линеек. Дефекты образуются при неправильном нагреве перед операцией. Пережог становится причиной снижения либо полной потери пластичности. При этом появляются трещины, разрывы или плены. Если внешних повреждений нет, то перегрев может повлиять на процесс прошивки и другим путем. Происходит изменение состава окалины в результате плотность сцепления с основным металлом может увеличить осевое скольжение. Применение различных углов наклона создает благоприятные условия для деформации, однако вариативность их ограничена. Поэтому стали искать способ изменения растягивающих напряжений слоев металла, и как результат повышения значения критического обжатия. При этом увеличивается отношение осевой и тангенциальной деформации. Появляются условия способные предотвратить преждевременное вскрытие металла. На рассматриваемом нами станке получилось минимизировать количество дефектов по внутренней плене при производстве труб путем изменения угла подачи. Эти изменения повысили критическое обжатие, и как правило уменьшило образование плены. Снижение N на главный привод стана дало нам возможность изменение данного угла в широком диапазоне, что создало некий резерв. N привода снижается за счет уменьшения диаметра бочки и в результате сокращения контактной площади и усилий на валки.  Рисунок 9 – Структура мелкой плены Калибровка инструментов прошивных становКалибровка бочковидных валковКалибровка валков инструмента прошивного стана включает в себя построение профиля валков, линеек и определение соответствующих размеров. При этом инструмент, прошедший калибровку, должен сохранить способность получения гильз с необходимыми геометрическими размерами и качеством наружной и внутренней поверхности; требуемую пропускную способность при минимальном расходе энергии на операцию; высокую надежность, возможность осуществления процесса прошивки заготовок широкого сортамента без дополнительных перевалок. Валки бочковидной формы изображенные на рисунке 1, состоят их трех участков, двух конических длиной L1B и L2B, а также одного цилиндрического между ними длиной Ln.Участок валка длиной L1B производит подготовку металла к операции, происходит проникновение оправки в металл. Этот участок называют конусом прошивки. Второй участок Lnназывают пережимом, его главная задача сгладить переход между видами деформации (двумя конусами). В некоторых случаях при малых углах конусов, данный участок исключают.  Рисунок 10 – Калибровка валков прошивных станов При занижении оси прокатки во время процесса прошивки, значимость цилиндрического участка повышается. Поперечную раскатку осуществляет конус L2B. Данная операция включает в себя раскатку стенок гильзы между валами, оправкой и линейками. В прошивных станах зачастую применяют три типа валков. Первый тип имеет одинаковые по длине участки прошивки и раскатки, разделяются пережимом. Второй тип имеет биконическую калибровку, также называемую двух конусной, и пережим. Третий тип имеет прошивку и раскатку, разделенные цилиндрической частью. Но конусы выполнены с разными углами наклона образующих. Таблица 2 – Размеры бочковидных валков прошивных станов

Диаметр Dб и длина Lб бочки имеет огромную важность при проектировании и конструировании инструмента. Правильное определение этих значений является первым этапом проектирования. Для правильного определения этих параметров стоит взять во внимание условия захвата, прочность валков, обеспечения максимальной производительности и качества гильз. 2.2 Определение габаритных параметров валков Расчеты будем проводить исходя из имеющихся данных о станке. Определение габаритных размеров происходит по эмпирической формуле, выраженная в зависимости, выведенной в ходе эксплуатации агрегата. Зависимость выражается  , (1.1) , (1.1)где  – максимальный диаметр заготовок, получаемых в агрегате, мм. – максимальный диаметр заготовок, получаемых в агрегате, мм. мм. мм.В прошивных агрегатах длина бочек в зависимости от конструкции колеблется в диапазоне от 400 до 900 мм. Для определения длины применяют формулу  мм. (1.2) мм. (1.2)Длина L1B пережима определяется  мм. (1.3) мм. (1.3)В зависимости от типа валка, формула нахождения L1Bразличается. Проведем расчет по всех трем типам валков. Первый тип  (1.4) (1.4)Второй тип  (1.5) (1.5) (1.6) (1.6)Третий тип  (1.7) (1.7)Произведем расчет по первому типу  мм. мм.Радиус закругления кромок образующих конусов находят по формуле:  мм. (1.8) мм. (1.8)Кромки образующих закругляют для предотвращения пореза об них гильзы. Величина обжатия при деформации не большая. Имея бочку определенной длины можем определить угол наклона образующей конуса. Это позволит получить требуемую длину очага деформации. Расчет проводится по формуле  (1.9) (1.9)где  – суммарное обжатие в пережиме валков, мм; – суммарное обжатие в пережиме валков, мм; – максимальная рабочая длина прошивки, мм. – максимальная рабочая длина прошивки, мм.Чаще всего при практических расчетах принимают а1=2–4°и а2=2–6°. В нашем случае а1=2°и а2=3°. Рабочую длину конуса находим по формуле  мм. (1.10) мм. (1.10)Расчет угла наклона образующих конуса производим аналогичным способом.  (1.11) (1.11)где  – диаметр гильзы, мм; – диаметр гильзы, мм;  – расстояние между валками, мм; – расстояние между валками, мм; – максимальная длина рабочего участка конуса раскатки. – максимальная длина рабочего участка конуса раскатки.Длину рабочей части конуса находим по формуле  мм. (1.12) мм. (1.12)Максимальное обжатие, при найденных длинах участков валка и углах наклона, находим по формуле  мм> 9,79 мм. (1.13) мм> 9,79 мм. (1.13)Полученное значение должно превышать выбранное нами обжатие. В случаях, когда в станы стоят последовательно принято калибровку и размеры валков использовать одинаковые. Когда найден оптимальный угол наклона конусности и получены максимально благоприятные условия деформации, для увеличения качества начинают обращать внимание на уменьшение растягивающих напряжений слоев металла. Это повышает критическое обжатие, что приводит к перераспределению осевой и тангенциальной деформации и соотношения скольжения. При уменьшении скольжения и увеличении осевой деформации возрастает критическое обжатие, тем самым исключается преждевременное проникновение в полость металла. При калибровке часто используют кольцевые гребни и специальные пазы. Существует несколько разновидности подобной калибровки. Они изображен на рисунке 2. Создаваемые подпирающие усилия при кольцевой калибровке снижает растягивающие напряжение (осевое). Благодаря подпирающим тангенциальным усилиям можно ограничить растягивающие напряжения в требуемых направлениях. Промежуточное напряжение создается при помощи винтовой калибровки. После выхода трубы из рабочих валков (первого прохода) верхний валок расклинивают и под действием уравновешивающего устройства поднимают. Одновременно поднимают нижний ролик обратной подачи. Так как ролики обратной подачи вращаются в направлении, противоположном вращению рабочих валков, захваченная роликами труба возвращается на входную сторону стана. Перед задачей в следующий калибр трубу кантуют на 90°, чем обеспечивают равномерное ее обжатие по толщине стенки. Для второго прохода применяют оправку, диаметр которой на 1…2 мм больше диаметра оправки первого прохода. Новую оправку устанавливают во время поворота трубы перед задачей в валки. Процесс прокатки повторяют: опускают верхний рабочий валок и нижний ролик обратной подачи. После двух-трех проходов трубу сбрасывают по наклонной решетке на рольганг для передачи к обкатным станам.  а – кольцевая; б – пазовая; в – винтовая Рисунок 11 – Специальные калибровки прокатных станов Периодическая калибровка включает в себя применение малых углов конусности во входном конусе для обеспечения максимальной продольной и наименьшей поперечной деформацией с минимальным количеством циклов неравномерной деформации.  1 – клеть прошивного стана; 2 – приводной электродвигатель; 3 – муфта; 4 – универсальный шпиндель; 5 – приемный желоб; 6 – вталкиватель заготовки; 7 – холостые валки для обкатки конца гильзы; 8 – центрователи стержня; 9 – упорно-регулировочный механизм Рисунок 12 – Схема трехвалкового прошивного стана Заключение Появление многих дефектов в процессе прошивки зависит от правильности выставленных параметров и настройки самого станка. Как было сказано ранее калибровка способно создать благоприятные условия для деформации и улучшить качество выпускаемых труб. Многие факторы, влияющие на появления дефектов устранимы простой настройкой, подбором материалов и выбора режима прошивки. Это дает возможность устранения этих причин, путем модернизации станка. Изменение диаметра валка снимет нагрузку на привод и уменьшит площадь контакта, что в свою очередь может уменьшить усилия на заготовку. Снижение нагрузки на привод даст возможность изменения угла подачи. Этот запас по градусам позволит маневрировать при настройке самой подачи для различных материалов и диаметров труб. Все расчеты являются лишь теоретической частью и часто на практике приходится вносить некие доработки в вычисления, поэтому ориентированность на определённый вид станка при калибровке позволяет подкрепить наши вычисления на практике, путем эксплуатации данного стана. Наклон бочки ее диаметр, длина каждого участка валка, конструкция самого валков полной мере влияет на оказываемые усилия. Изменение любого из этих параметров оказывает очень большое влияние на протекание процесса деформации. Поэтому к процессу калибровке стоит подходить с осторожностью и с применением всех ранее собранных данных. Расчеты способствовали в формировании определенных понятий о зависимости качества гильзы от размера и формы бочковидных валков. Так же важным фактором стал подбор соответствующих исходных материалов. Так как у легированных, например, сталей пластичность ниже и при прошивки подобной стали следует подбирать особые параметры и количество проходимых прошивок. Внутренняя плена – это отслоение слоев металла, которые соединены с основным металлом, и ориентированно в направлении прокатки. Разрыв металла. Следует тщательно подходить к этапу нагрева заготовки, так как зачастую неправильный нагрев способен изменить структуру металла. Могут возникнуть не только внешние дефекты в виде трещин, но и изменение сцепления самих слоев металла внутри. В курсовом проекте предоставлены рисунки для визуализации теоретического материала и создания понимания о описанных проблемах и методах их решений. Трубопрокатный агрегат – это комплекс прокатных станов, главной целью которых является выполнение операций по получению труб из гильз. Трубопрокатный агрегат включает в себя все машины участвующие в транспортировки материала со склада до окончательного контроля и отправки. Бесшовные трубы имеют огромное преимущество перед своими аналогами. Этот факт полностью подтверждает важность изучения способов их получения. В первую очередь это их надежность. Нельзя не отметить важность редукционных и калибровочных станов. На этих машинах производится окончательная обработка и от правильности их настройки зависит качество конечного продукта. Толщина стенки и диаметр изменяются в результате обжатия валками. При процессе прокатки труб без оправки и при отсутствии натяжения происходит утолщение стенок. Однако, операция редуцирования позволяет изменять толщину стенок. Уменьшение толщины стенки происходит и в клети, так и между ними. Редукционно-растяжной стан, принцип которого основан на данной технологии, способен резко повысить количество выпускаемой продукции. А также дает возможность выпускать трубы различного диаметра и толщиной стенок, используя одинаковые заготовки. Здесь происходит уменьшение диаметров труб на 85 % и их толщины на 35 %. Важно отметить, что при поперечной прокатки происходит разрушение сплошности металла в сердцевине заготовки. Это случается при изменении диаметра цилиндрической заготовки. Определение вязкого разрушения при пластичной деформации и скалывающих напряжений, хрупкого разрушения становится важной частью контроля качества. Косая прокатка наиболее распространена для получения труб без швов. Одним важным отличительным аспектом между поперечной прокаткой и поперечно-винтовой (косой) является то, что при втором задается вращение материала и перемещение вдоль оси. Основой поперечно-винтовой прокатки являются разного рода кинематические процессы. Очень распространены агрегаты валкового типа. Они имеют бочковидные и грибовидные валки. Важным отличием между двумя видами валков наличие пережима в очаге деформации. Этот участок образуется в месте наименьшего расстояния между валками. В большинстве случаев валки наклонены относительно осей прокатки на угол раскатки. Так же образуется наклон осей. Этот угол называют углом подачи. В валковых станах поступательное движение заготовки осуществляется за счет перекоса валков, то в дисковых станах это движение происходит за счет эксцентриситета. Обжатие перед носком оправки бывает разное. От величины этого обжатия зависит сам процесс прокатки. Изменение осевого положения оправки и величины обжатия, не влияет на геометрию гильз. Точнее этого можно добиться опытным путем. Наименьшая величина обжатия отвечает за вторичный захват. Его величина должна быть достаточна для осуществления процесса прошивки. Наибольшее значение обжатия отвечает за критическое обжатие. Это обжатие, при котором происходит вскрытие металла. При неудовлетворении параметров прошивки, а именно при ситуации, когда критическое обжатие меньше минимально допустимого, то проводят предварительное вскрытие поверхности металла. Однако это приводит к трещинам и плене. В данном случае получить качественный продукт косой прокаткой не получится. В случаях с углеродистыми и легированными сталями величина критического обжатия больше минимально требуемой. Лишь небольшое количество легированных и сложнолегированных сплавов требуют незначительной разницы с критическим обжатием. Для получения труб из заготовок с диаметром меньше 140 мм используют дисковые и грибовидные валки. Станы с грибовидными валками имеют ряд преимуществ, однако недостатки конструкции не позволяют использовать их повсеместно. Это нерегулируемые углы раскатки и подачи, что значительно уменьшает производительность работы стана; громоздкая, неудобная в эксплуатации клеть, объединяющая в себе шестеренную и рабочую клети в одной станине; консольное крепление рабочих валков, в сильной степени снижающее жесткость клети. Однако недостатки в конструкции подобных станов позволяют понят о перспективах в сфере модернизации данного вида производства. Усовершенствование приведет к объединению преимуществ различных видов валков и станов, получивших большее распространению ввиду своего функционала. Качества производимой продукции может значительно возрасти. Подобные факты вынуждают на более глубокое изучение данной темы и проведения практических замеров, для дальнейшего изучения. Список использованных источников Королев А.А. Конструкция и расчет машин и механизмов прокатных станов. – М. : Металлургия, 1985. – 376 с. Королев А.А. Механическое оборудование прокатных и трубных цехов – М.: Металлургия, 1987. – 480 с. Притыкин Д.П. и др. Механическое оборудование заводов цветной металлургии, ч. 2. Механическое оборудование цехов по обработке металлов давлением. – М. : Металлургия, 1988. – 324с. Целиков А. И. Прокатные станы / Смирнов В.В. – М. : Металлургия, 1958, – 432с. Целиков А.И. Машины и агрегаты металлургических заводов 1978. Т. 3. Машины и агрегаты для производства и отделки проката / А.И. Целиков, П.И. Полухин и др. – М. : Металлургия, 1988. – 680 с. |