Руководство службы ПМ120. Описание устройства миномета и боеприпасов

Скачать 44.53 Mb. Скачать 44.53 Mb.

|

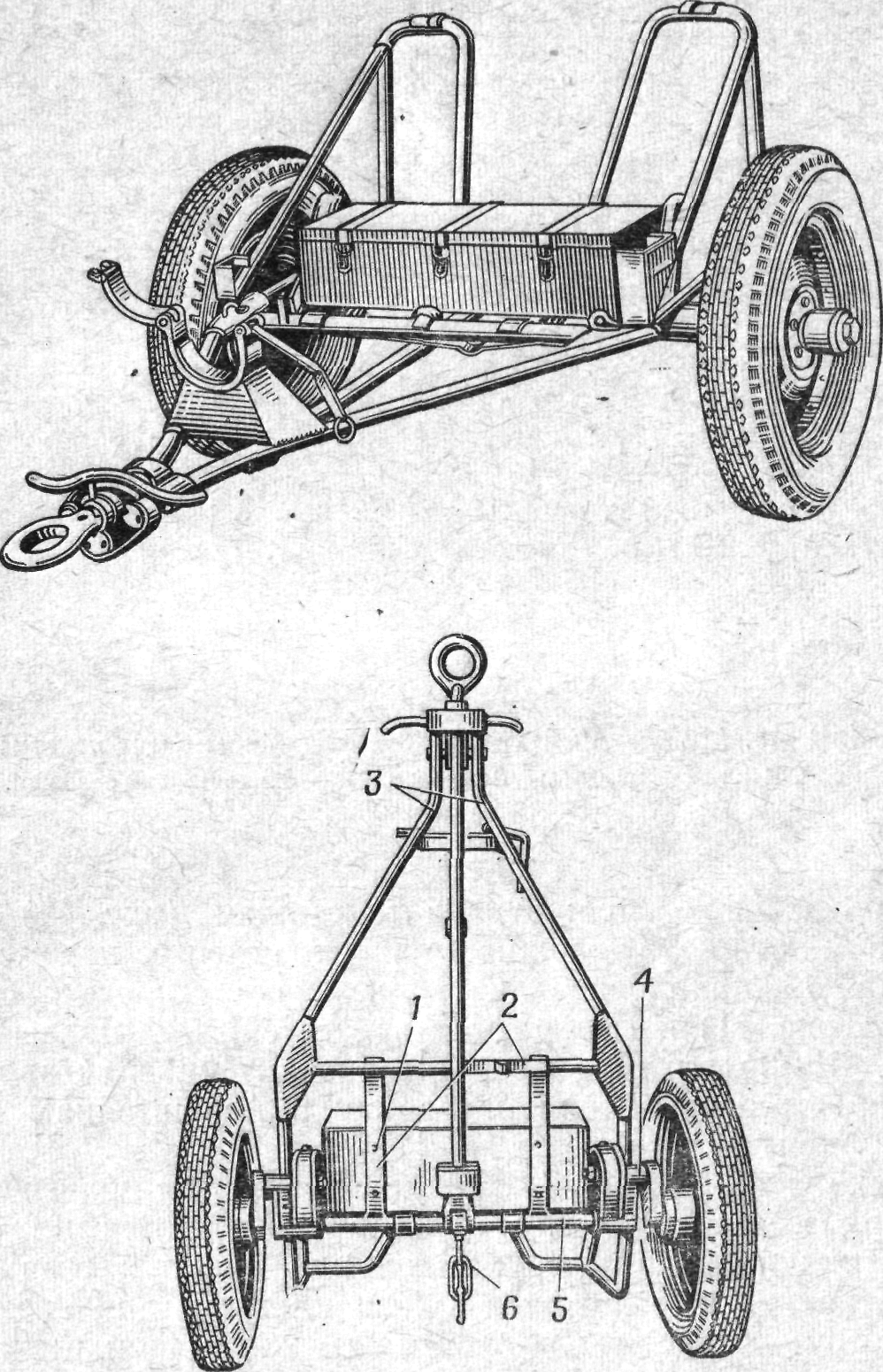

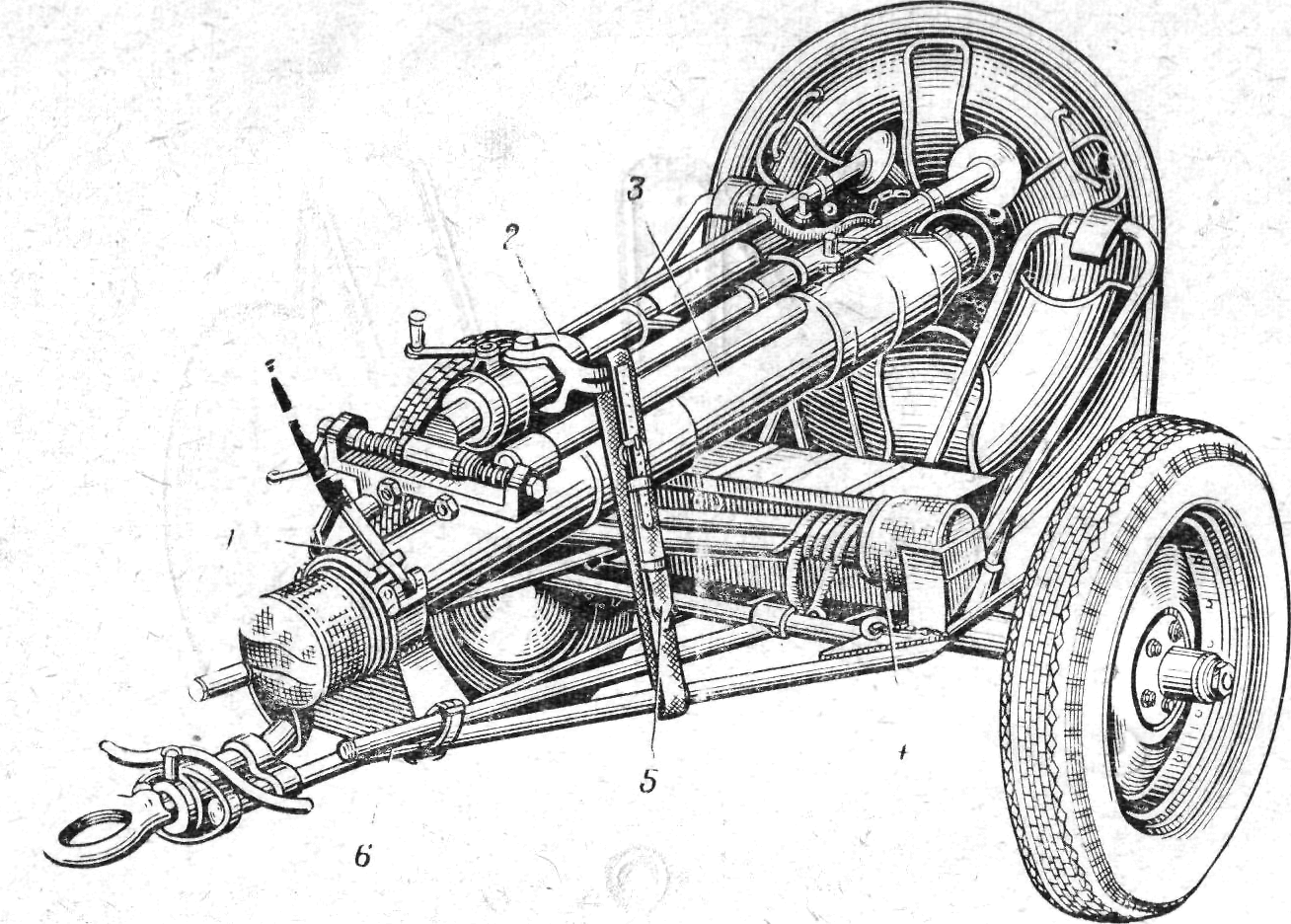

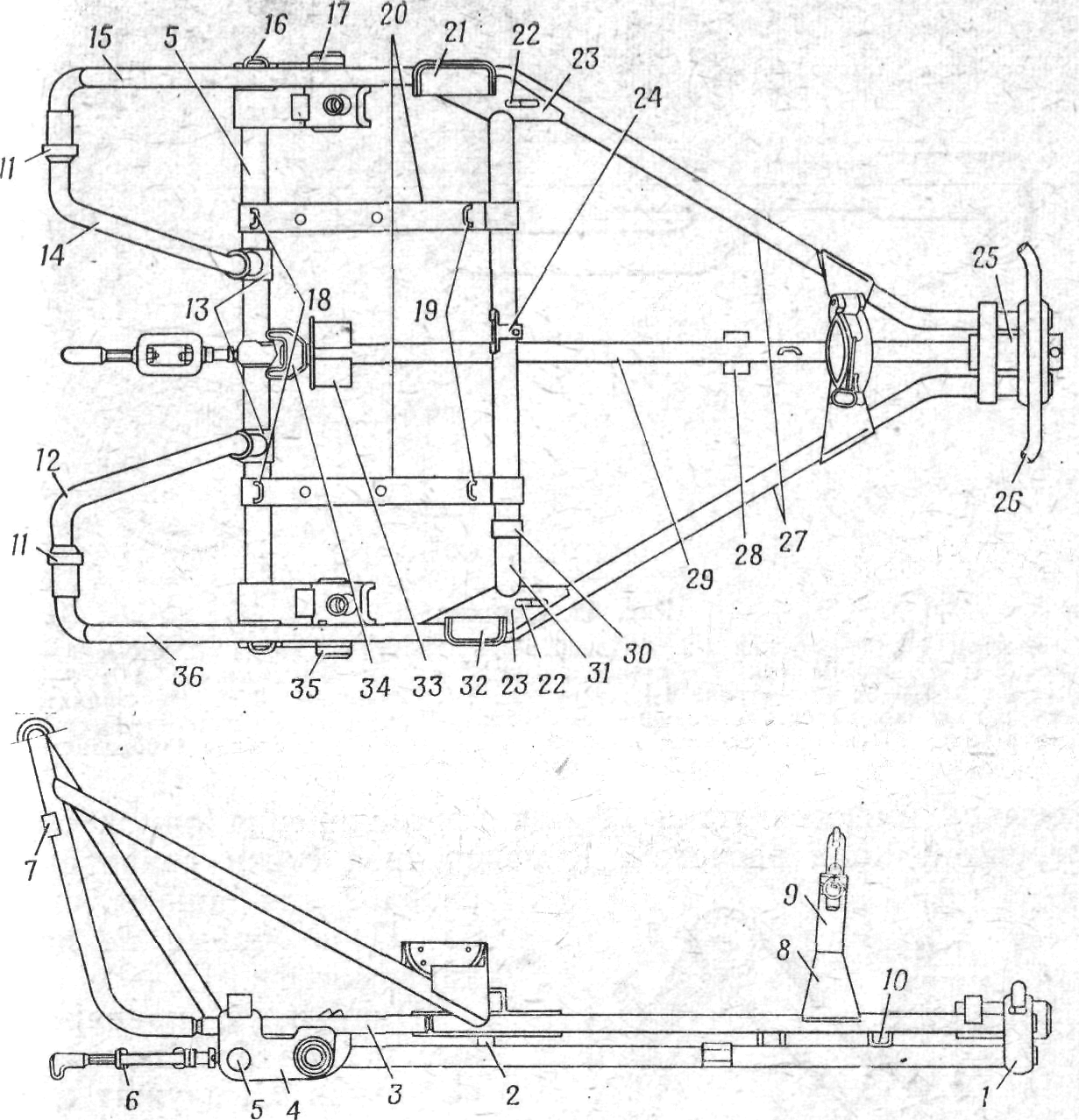

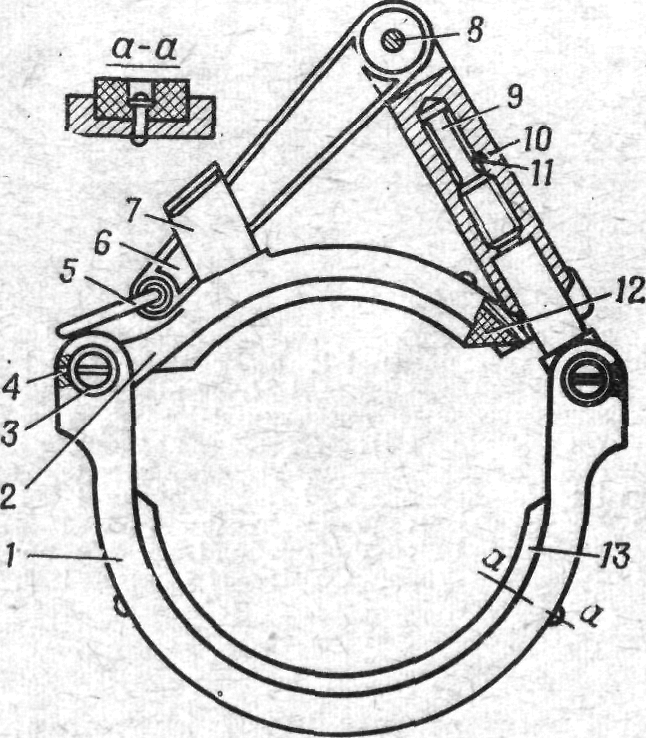

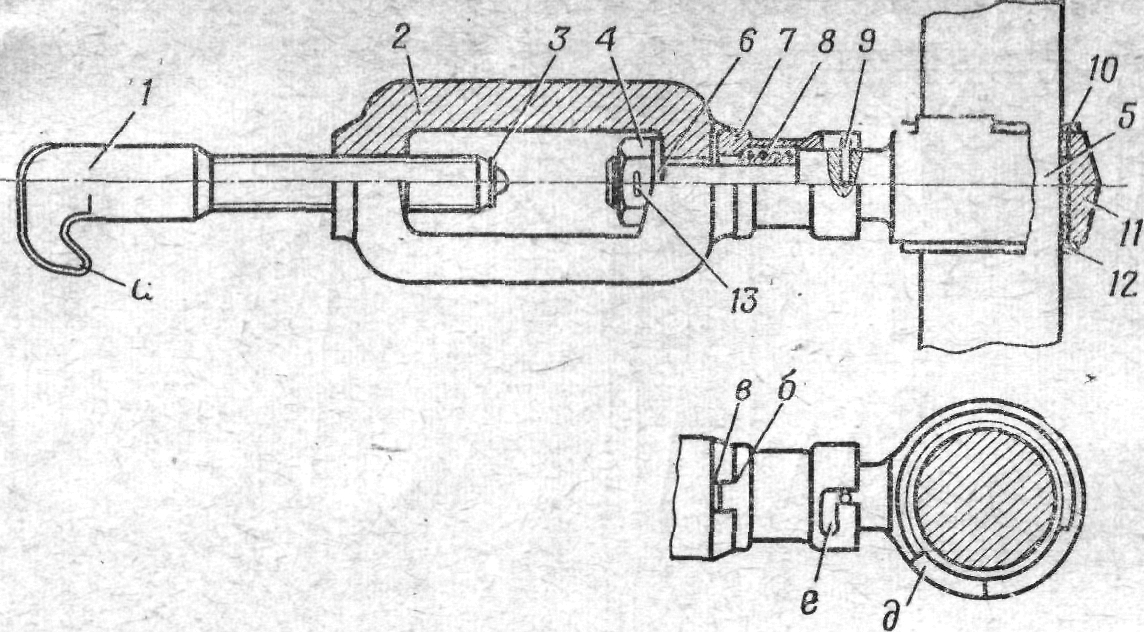

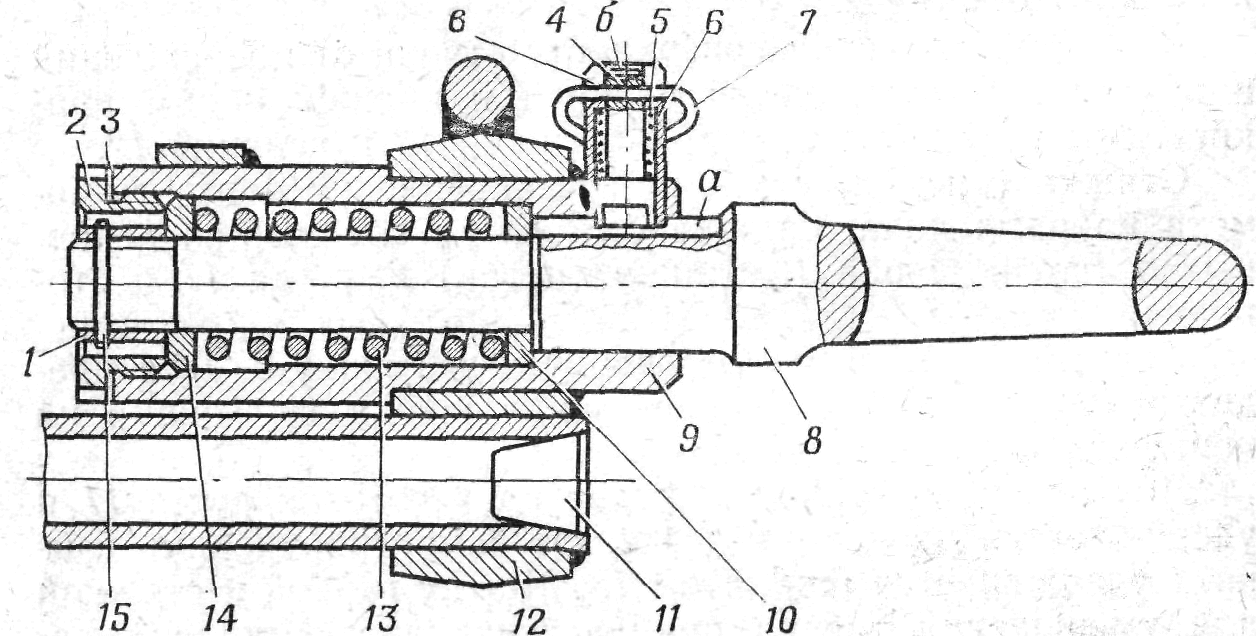

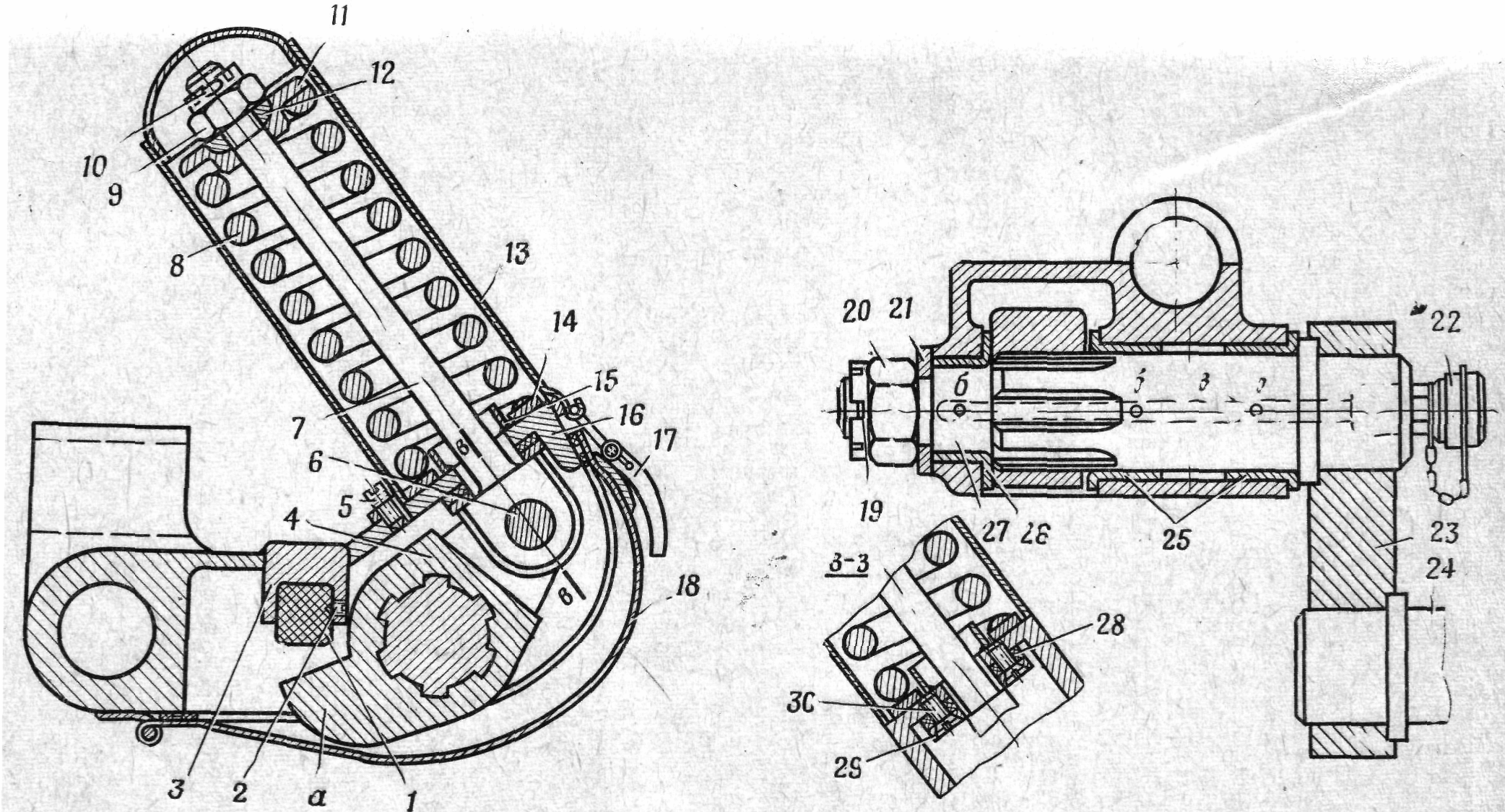

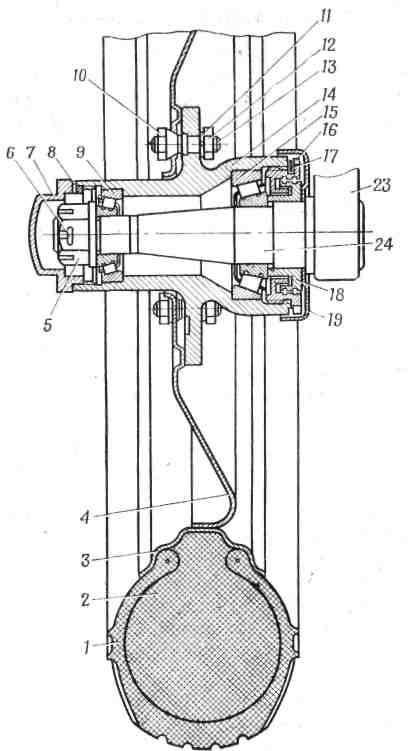

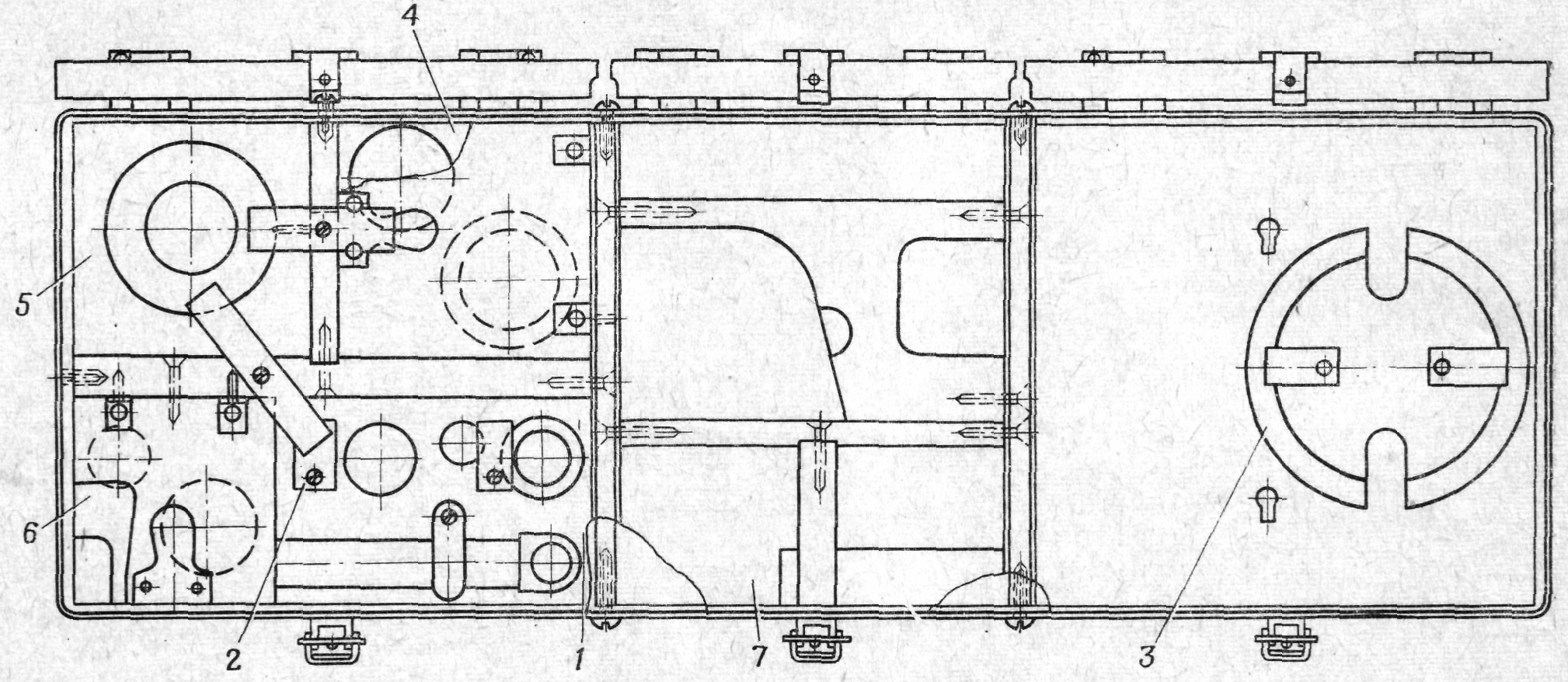

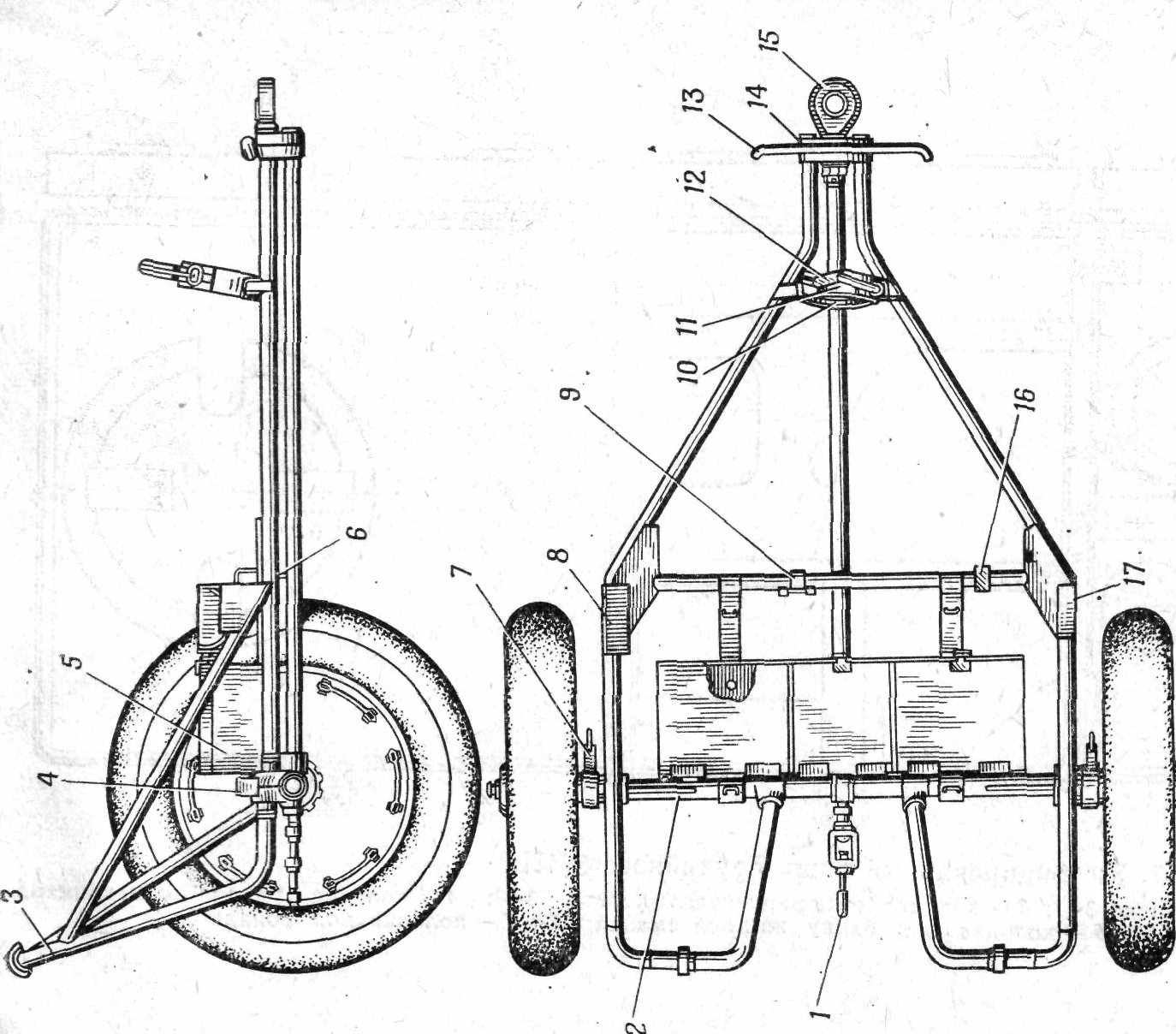

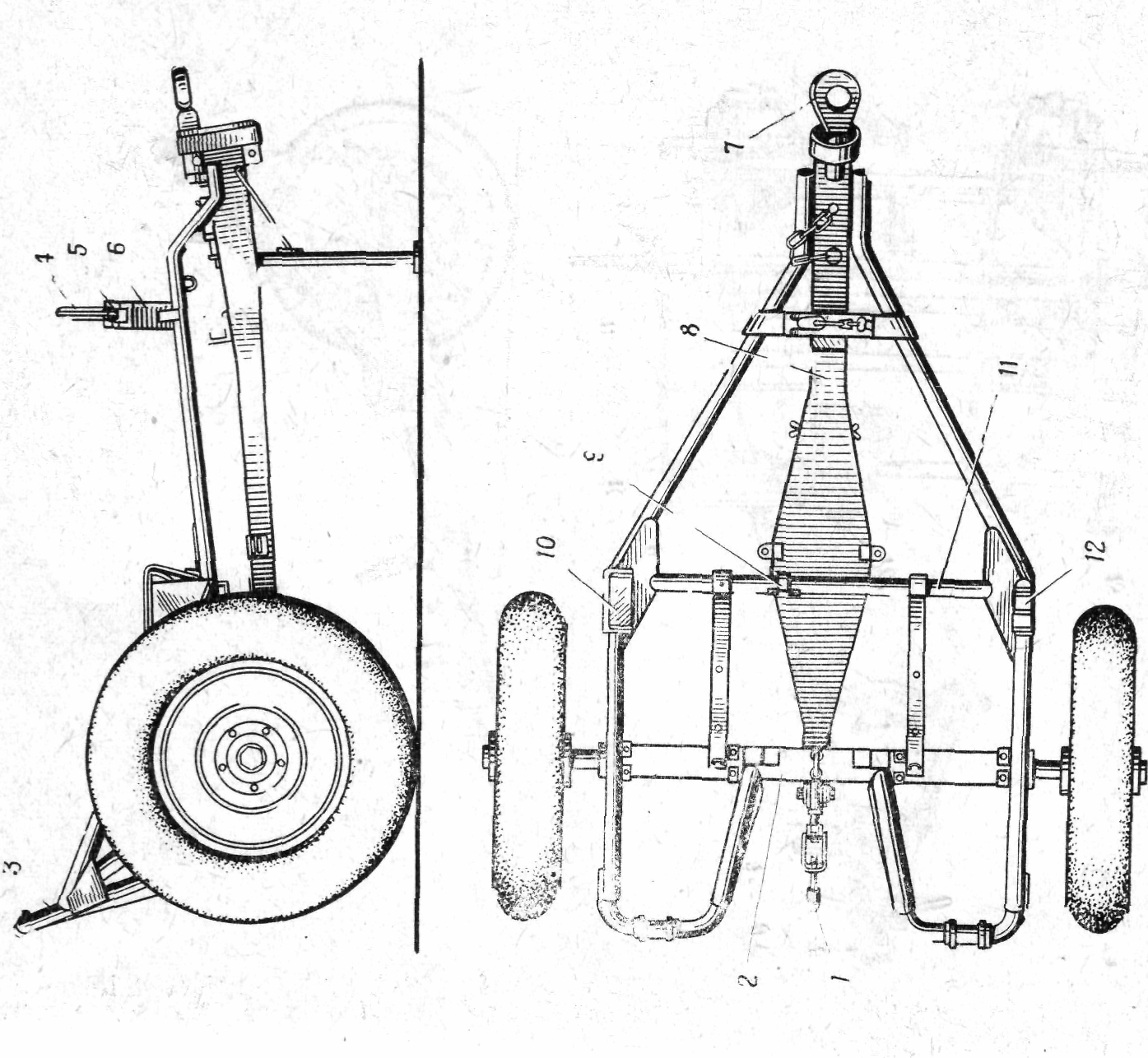

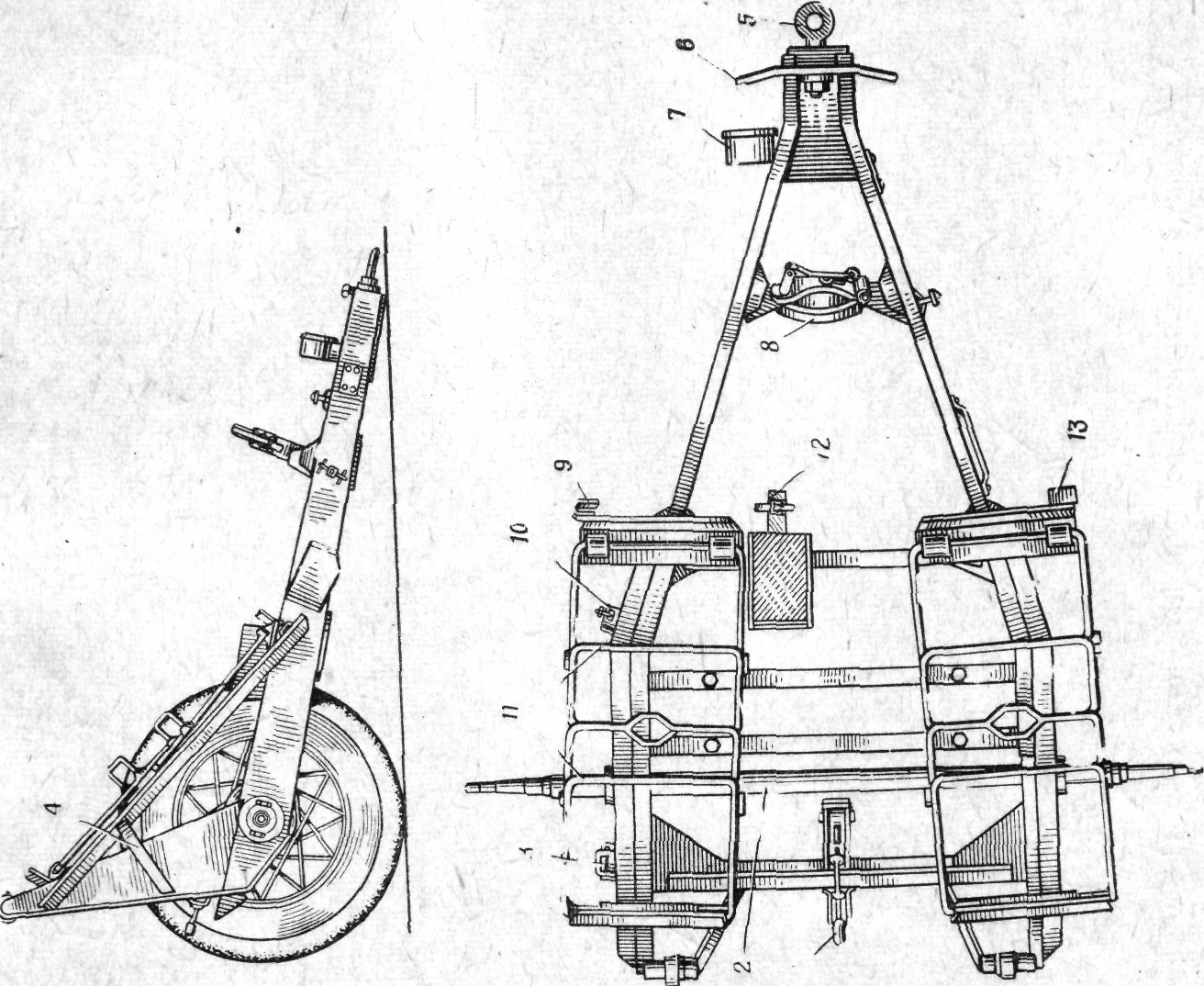

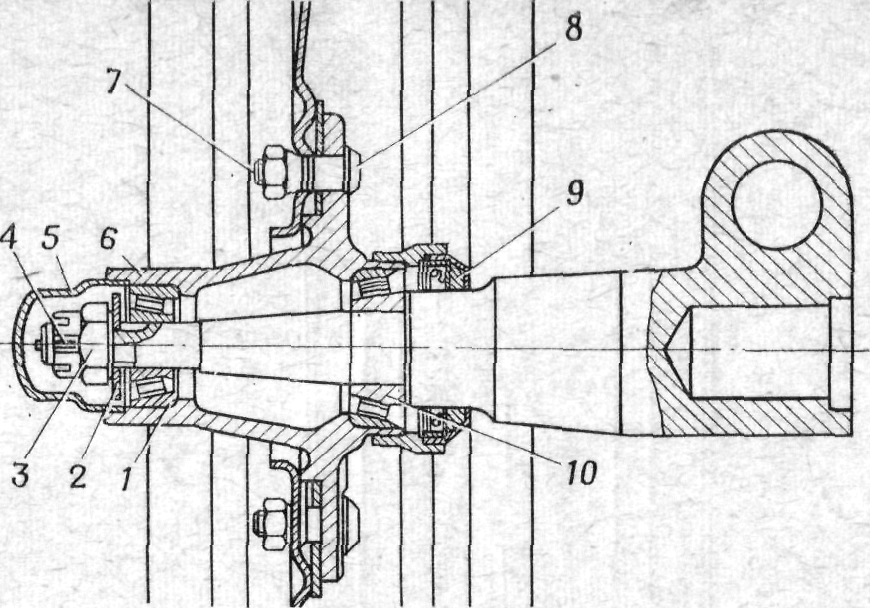

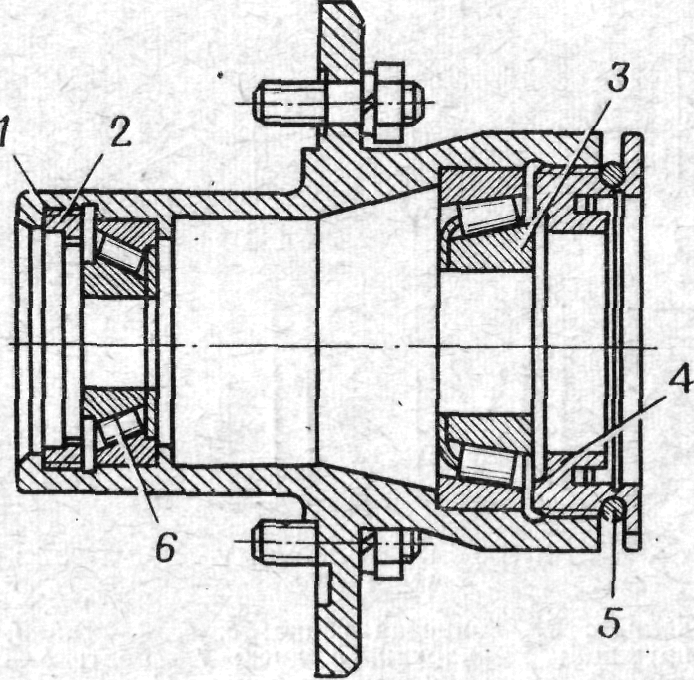

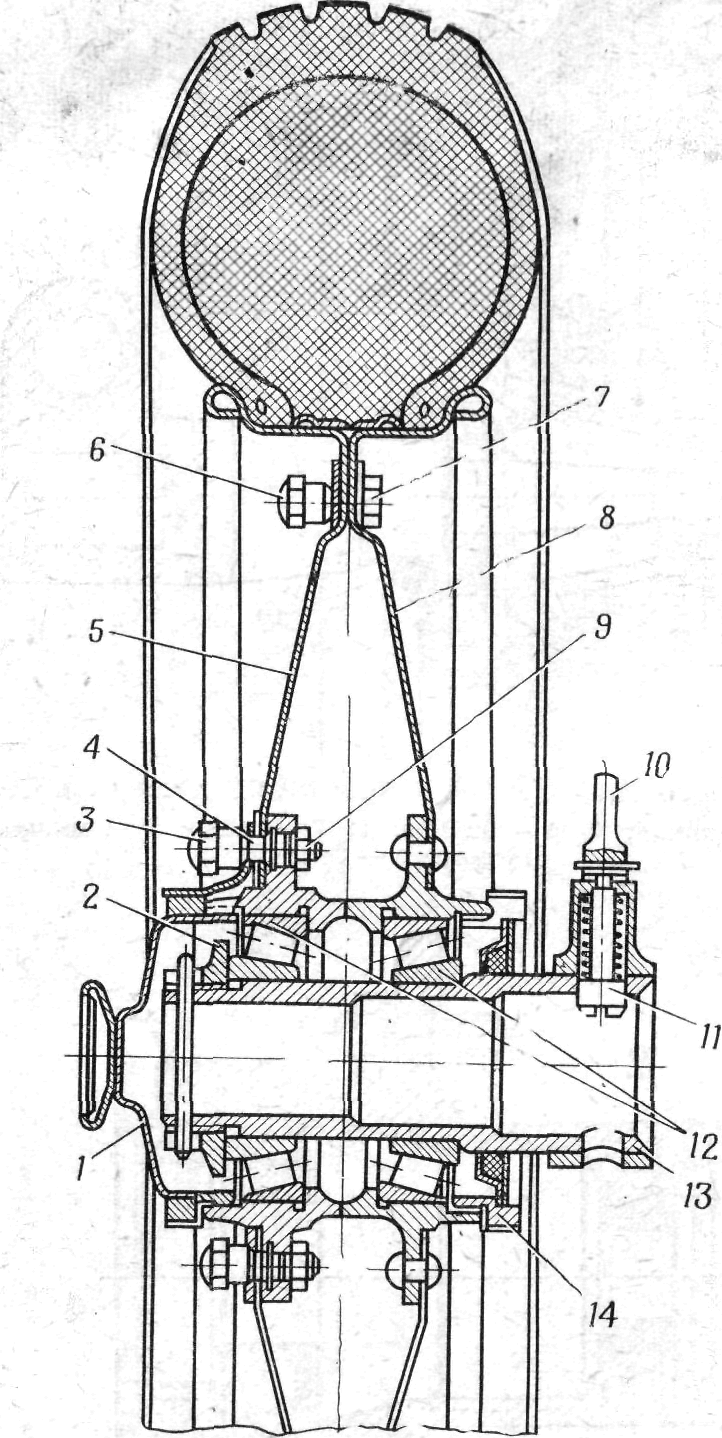

8. МИНОМЕТНЫЙ ХОД В-208.1. НАЗНАЧЕНИЕ И УСТРОЙСТВО МИНОМЕТНОГО ХОДАМинометный ход В-20 (в дальнейшем именуется ход) (рис. 39) предназначен для перевозки миномета на небольшие расстояния. На этом ходу разрешается перевозить миномет с надетым на ствол предохранителем от двойного заряжания за автомобилем ГАЗ-63 со скоростью не более 60 км/ч. На минометный ход В-20 укладываются миномет (рис. 40), банник, веха и шанцевый инструмент (лом, лопата и киркомотыга). Уложенный на ход миномет закрепляется обоймой 1 (рис. 40) и стяжкой 6 (рис. 39). Для предотвращения проворачивания ствола в обойме двунога миномета дополнительно закрепляется двумя основными ремнями 5 (рис. 40). Банник, веха и шанцевый инструмент закрепляются на раме хода ремнями. Минометный ход В-20 состоит из следующих основных частей: рамы, сцепного устройства, механизма подрессоривания, двух колес и унифицированного ящика орудийного ЗИП. 8.2. РАМА ХОДАРама хода представляет собой жесткую конструкцию, сваренную из труб, на ней закрепляются стяжка 6 (рис. 41) и обойма 9. Рама хода состоит из следующих основных частей: оси 5 задних труб (правой 12 и левой 14), двух стрел 27, поперечной связи 31, планок с петлями 20 (правой и левой), укосин (левой 15 и правой 36), обоймы 9 и стяжки 6.  Рис. 39. Минометный ход В-20 с уложенным на него ящиком орудийного ЗИП: 1 — болт для крепления ящика 1-131; 2 — планка C61-U; 3 — петли для крепления лопаты и киркомотыги; 4 — кронштейн механизма подрессоривания 1-15; 5 — ось рамы 1-1; 6 — стяжка С61-1  Рис. 40. Минометный ход В-20 с уложенным минометом: 1 — обойма С61-10; 2 — двунога; 3 — ствол; 4 — банник; 5 — основной ремень; 6 — лопата На оси 5 крепятся: втулка 10 стяжки (рис. 42) с рымом 11, который удерживается от осевого перемещения шайбой 12, приваренной к втулке, соединительные тройники 13 (рис. 41) и П-образные кронштейны 4 (правый и левый). В продольные отверстия кронштейнов вставлены и приварены соединители 3. Сверху к кронштейнам приварены упоры 16 для укладки лома. Задние трубы 12 и 14 предназначены для подвешивания опорной плиты миномета. Для предохранения плиты от смещения по задним трубам на них имеются ограничители 11, на которые ложатся крюки плиты, а для предохранения труб от распора плитой к наружным стойкам их приварены упоры 7 с косынками. Трубы приварены к соединительным тройникам 13 и соединителям 3. Задние концы стрел 27 приварены к соединителям 3, а передние с помощью заглушек и сварки закреплены в кронштейне 1 стрелы. В этом же кронштейне закреплены втулка 25 для монтажа сцепного устройства и передний конец средней трубы 29, Задний конец средней трубы с пятой 34 приварен к оси 5.  Рис. 41. Рама минометного хода В-20: 1 — кронштейн стрелы. 1-37; 2 — скоба лопаты 1-29; 3 — соединитель 1-33; 4 — кронштейн (1-15—правый, 1-16 —левый); 5 — ось рамы 1-1; 6 — стяжка С61-1; 1 — упор 1-65; 8 — коробка 1-56; 9 — обойма С610; 10 — петля 1-27; 11 — ограничитель 1-64; 12 — задняя труба 1-34; 13 — соединительные тройники 1-14; 14 — задняя труба 1-35; 15 — укосина 1-38; 16 — упор лома 1-17; 17, 35 — кронштейны подрессоривания; 18 — петли для крепления лома; 19 — петли для крепления банника 1-27; 20 — планки с петлями С61-11; 21 — коробка С61-7; 22 — ушки 1-122; 2.3 — косынки 1-32; 24 — обойма 1-30; 25 — втулка 1-61; 26 — поручень 1-63; 27 — стрелы 1-36; 28 — скоба 1-26; 29 — средняя труба 1-21; 30 — скоба 1-31; 31 — поперечная связь С61-5; 32 — коробка С61-6; 33— упор СбЗ-1; 34 — пята 1-22; 36 — укосина 1-39 Сверху к кронштейну 1 приварен поручень 26. Для закрепления ремнями черенков лопаты и киркомотыги к стрелам приварены петли 10. Поперечная связь 31 предназначена для увеличения жесткости рамы. Концы поперечной связи и косынки 23 приварены к стрелам рамы. На верхней поверхности косынок имеются ушки 22 для присоединения лямок при перевозке хода расчетом. К поперечной связи приварены скоба 2 для лопаты, скоба 30 и обойма 24 для киркомотыги. Планки 20, приваренные к оси 5 и поперечной связи 31, служат для закрепления унифицированного ящика орудийного ЗИП. На планках имеются петли 18 и 19 для крепления ремнями лома и банника. Укосины (левая 15 и правая 36) придают жесткость раме хода. К укосинам для укладки банника приварены коробки— большая 21 и малая 32. К большой коробке прикрепляется заводской знак. Обойма (рис. 43) служит для закрепления ствола миномета.  Рис. 43. Обойма: 1—нижняя обойма 1-44; 2—верхняя обойма 1-45; 3—ось 1-54; 4—штифт 1-55; 5—кольцо 1-49; б—рукоятка 1-48; 7—лирка 1-46; 8— заклепка 1-51; 9—болт 1-52; 10—зажимная гайка 1-50; 11—штифт 1-53; 12—верхний буфер 1-130; 13—нижний буфер 1-127 Она приварена к коробке 8 (рис. 41), а коробка приварена к стрелам рамы. Обойма ствола в собранном виде состоит из нижней 1 (рис. 43) и верхней 2 обойм, шарнирно соединенных между собой осью 3. От выпадения ось 3 удерживается штифтом 4. С нижней обоймой 1 шарнирно соединен зажим, который прижимает верхнюю обойму 2 при закреплении ствола. Зажим состоит из болта 9, зажимной гайки 10 и рукоятки 6 с кольцом 5. Рукоятка 6 шарнирно соединена с зажимной гайкой 10. Для того чтобы гайка 10 не свинчивалась полностью с болта 9, имеется ограничительный штифт 11. Рукоятка закрепляется в лирке 7, которая прикреплена к верхней обойме 2. Для предохранения поверхности ствола от повреждений к внутренней поверхности верхней и нижней обойм прикреплены резиновые буфера — нижний 13 и верхний 12. Стяжка (рис. 42) служит для закрепления плиты миномета на раме хода. Стяжка состоит из следующих основных деталей: крюка 1, стяжки (петли) 2, рыма 11 и стопорной втулки 7. Крюк 1 нарезной частью ввинчен в стяжку 2. Для предотвращения полного вывинчивания крюка из стяжки на конце его закреплена шайба 3. Другой конец стяжки 2 надет на хвостовик рыма 11 и удерживается на нем гайкой 4. От самоотвинчивания гайка 4 удерживается шплинтом 13. Между гайкой и стяжкой для уменьшения трения при затягивании поставлена латунная шайба 6. Для ограничения поворота рыма 11 на оси 5 хода на ребре втулки 10 имеется вырез, а на рыме — зуб д, который, упираясь в стенку выреза во втулке 10, удерживает рым в горизонтальном положении. Вырез на втулке допускает поворот рыма вверх на 75°. Для стопорения стяжки на рым 11 надета стопорная втулка 7, которая выступами б входит в пазы в на стяжке 2 и удерживается пружиной 8. Чтобы надеть крюк 1 на скобу плиты миномета, необходимо оттянуть стопорную втулку 7 до упора в штифт 9 и повернуть ее так, чтобы штифт 9 стал против углубления е Г-образного паза на стопорной втулке 7; выступы б на втулке при этом выйдут из пазов в на стяжке и освободят втулку; штифт 9 задержит втулку в оттянутом положении, Затем вывинтить крюк 1 из стяжки 2 (или ввинтить его в стяжку) настолько, чтобы можно было надеть крюк на скобу плиты.  Рис. 42. Стяжка: 1 — крюк 1-3; 2 — стяжка 1-2; 3 — шайба" А51020-22; 4 — гайка А51010-8; 5 — ось 1-1; 6 — шайба 1-9; 7— стопорная втулка 1-8; 8 — пружина 1-7; 9 — штифт А51041-16; 10 — втулка 1-12; 11 — рым 1-5; 12 — шайба 1-13; 13 —шплинт; а — захват крюка для сцепления со скобкой плиты миномета; б — выступ на втулке; в - паз на стяжке; д — зуб на рыме; е — углубление Г-образного паза на стопорной втулке Надев крюк на скобу плиты, затянуть (завинтить) стяжку до отказа и отвести стопорную втулку 7 в исходное положение, застопорив стяжку. При этом выступы б втулки должны войти в пазы в на стяжке. 8.3. СЦЕПНОЕ УСТРОЙСТВО8.3.1. Конструкция сцепного устройства Сцепное устройство предназначено для соединения хода с крюком автомобиля и состоит из шворневой лапы, пружинного буфера и стопора шворневой лапы.  Рис. 44. Сцепное устройство: 1— гайка 1-75; 2 — гайка 1-78; 3 — отгибная шайба 1-77; 4 — стопор 1-69; 5 — пружина А51230-13; 6 — корпус стопора 1-67; 7 — ручка стопора 1-70; 8 — шворневая лапа 1-71; 9 — втулка 1-61; 10 — шайба 1-72; 11 — заглушка 1-60; 12 — кронштейн стрелы 1-37; 13 — пружина 1-73; 14 — шайба 1-74; 15 — штифт 1-76; а — продольный паз в шворневой лапе; б — мелкий вырез; в — глубокий вырез Шворневая лапа 8 (рис. 44) имеет петлю для крюка, шейку с продольным пазом а для стопора и хвостовик с нарезкой на конце. Пружинный буфер имеет следующее устройство. Между шайбами 10 и 14 на хвостовик шворневой лапы 8 надета пружина 13. Пружина поджата гайкой 1, застопоренной штифтом 15. Шворневая лапа с собранным буферным устройством закреплена во втулке 9 гайкой 2. Гайка удерживается от самоотвинчивания отгибной шайбой 3. Пружина 13 сцепного устройства смягчает удары при набегании хода на тягач как при трогании с места, так и во время движения. При набегании хода на тягач шворневая лапа 8 продвигается во втулке 9 назад и при этом задним буртиком шейки упирается в шайбу 10, которая в свою очередь сжимает буферную пружину 13; этим достигается амортизация (смягчение) удара шворневой лапы о крюк тягача при набегании. При трогании с места шворневая лапа вытягивается из втулки 9 и при этом через гайку 1 и шайбу 14 сжимает буферную пружину. Этим достигается амортизация рывка тягача. Стопор состоит из корпуса 6, приваренного к втулке 9, стопора 4, помещающегося в корпусе стопора, пружины 5, надетой на стержень стопора и сжатой между дном корпуса и головкой стопора, и ручки 7 для включения и выключения стопора. Для фиксирования стопора во включенном или выключенном положении в корпусе 6 стопора имеются мелкие б и глубокие в вырезы. При сцеплении шворневой лапы с вращающимся крюком тягача шворневую лапу необходимо застопорить. Для этого надо головку стопора ввести в продольный паз а на шейке шворневой лапы, как показано на рис. 44. При этом ручка 7 помещается в вырезах в в нижнем положении. При сцеплении шворневой лапы с невращающимся крюком тягача шворневая лапа хода должна свободно вращаться вокруг своей оси. Для этого необходимо оттянуть стопор за ручку 7 вверх до выхода ее из глубоких вырезов в корпусе, затем повернуть ручку на 90° так, чтобы она вошла в мелкие вырезы б на торце корпуса. 8.3.2. Разборка сцепного устройства Сцепное устройство разбирают при замене смазки, а также при ремонте и замене неисправных деталей. Для разборки необходимо: — выключить стопор; — отогнуть края отгибной шайбы 3, вывинтить ключом 51-12 гайку 2 из втулки 9 и снять шайбу 3; — продвинуть шворневую лапу 8 в сторону колес до упора, выбить штифт 15 и свинтить гайку 1 (при свинчивании гайку удерживать ключом и вращать шворневую лапу); — вынуть из втулки 9 шворневую лапу 8, шайбу 14, пружину 13 и шайбу 10. Шворневая лапа 8 (рис. 44) имеет петлю для крюка, шейку с продольным пазом а для стопора и хвостовик с нарезкой на конце. Пружинный буфер имеет следующее устройство. Между шайбами 10 и 14 на хвостовик шворневой лапы 8 надета пружина 13. Пружина поджата гайкой 1, застопоренной штифтом 15. Шворневая лапа с собранным буферным устройством закреплена во втулке 9 гайкой 2. Гайка удерживается от самоотвинчивания отгибной шайбой 3. Пружина 13 сцепного устройства смягчает удары при набегании хода на тягач как при трогании с места, так и во время движения. При набегании хода на тягач шворневая лапа 8 продвигается во втулке 9 назад и при этом задним буртиком шейки упирается в шайбу 10, которая в свою очередь сжимает буферную пружину 13; этим достигается амортизация (смягчение) удара шворневой лапы о крюк тягача при набегании. При трогании с места шворневая лапа вытягивается из втулки 9 и при этом через гайку 1 и шайбу 14 сжимает буферную пружину. Этим достигается амортизация рывка тягача. Стопор состоит из корпуса 6, приваренного к втулке 9, стопора 4, помещающегося в корпусе стопора, пружины 5, надетой на стержень стопора и сжатой между дном корпуса и головкой стопора, и ручки 7 для включения и выключения стопора. Для фиксирования стопора во включенном или выключенном положении в корпусе 6 стопора имеются мелкие б и глубокие в вырезы. При сцеплении шворневой лапы с вращающимся крюком тягача шворневую лапу необходимо застопорить. Для этого надо головку стопора ввести в продольный паз а на шейке шворневой лапы, как показано на рис. 44. При этом ручка 7 помещается в вырезах в в нижнем положении. При сцеплении шворневой лапы с невращающимся крюком тягача шворневая лапа хода должна свободно вращаться вокруг своей оси. Для этого необходимо оттянуть стопор за ручку 7 вверх до выхода ее из глубоких вырезов в корпусе, затем повернуть ручку на 90° так, чтобы она вошла в мелкие вырезы б на торце корпуса. 8.3.2. Разборка сцепного устройства Сцепное устройство разбирают при замене смазки, а также при ремонте и замене неисправных деталей. Для разборки необходимо: — выключить стопор; — отогнуть края отгибной шайбы 3, вывинтить ключом 51-12 гайку 2 из втулки 9 и снять шайбу 3; — продвинуть шворневую лапу 8 в сторону колес до упора, выбить штифт 15 и свинтить гайку 1 (при свинчивании гайку удерживать ключом и вращать шворневую лапу); — вынуть из втулки 9 шворневую лапу 8, шайбу 14, пружину 13 и шайбу 10.Стопор разрешается разбирать только в случае ремонта. Для разборки стопора необходимо: — разрезать ручку стопора 7 (если она неразрезная) и вынуть ее из корпуса стопора; — вынуть через отверстие под шворневую лапу во втулке 9 стопор 4 и пружину 5, 8.3.3. Сборка сцепного устройства Сборку сцепного устройства производить в следующем порядке: — вставить в корпус стопора 6 пружину 5 и стопор 4; — удерживая рукой стопор 4, вставить на место новую ручку 7 и загнуть ее, как показано на рис. 44; — вставить во втулку 9 шворневую лапу 8, шайбу 10, пружину 13 и шайбу 14; — продвинуть шворневую лапу в сторону колес до упора и, удерживая ключом гайку 1, завинтить шворневую лапу 8 в гайку 1 до совмещения отверстий под штифт в гайке и шворневой лапе; забить штифт 15; — поставить во втулку 9 отгибную шайбу 3 и ввинтить гайку 2; застопорить гайку 2, выгнув шайбу 3, как это показано на рис. 44; — включить стопор. 8.4. МЕХАНИЗМ ПОДРЕССОРИВАНИЯ8.4.1. Назначение и устройство механизма подрессоривания Механизм подрессоривания предназначен для смягчения действия толчков колес на раму при транспортировании хода. Ход имеет два подрессоренных колеса. Подрессоривание каждого колеса смонтировано на кронштейнах 16 рамы хода (рис. 45). В каждом кронштейне рамы хода имеется поперечное сквозное отверстие, в которое запрессованы две втулки 25 и 26. Эти втулки служат подшипниками для шипа 27. Колесо с рамой хода соединяется кривошипом, который состоит из планки 23, полуоси 24 и шипа 27. Полуось 24 и шип 27 вставлены в отверстия планки 23 и приварены к ней. На полуось 24 надевается колесо, а шип 27 вставляется в отверстие кронштейна, в котором от продольного перемещения удерживается шайбой 21 и корончатой гай-кой 20, навинченной на нарезной конец шипа.  Рис. 45. Механизм подрессоривания хода: 1 — буфер 1-99; 2 — винт A5I063-7; 3 — обойма буфера 1-98; 4 — рычаг 1-92; 5 — винт А51066-135; 6 — ось 1-94; 7 —тяга 1-93; 8 — пружина 1-102; 9 — гайка А51011-35; 10 — шплинт А51040-29; 11 — направляющая шайба 1-103; 12 — шаровая шайба 1-104; 13 — кожух С61-18- 14 — шайба 1-101; 15 — кольцо 1-18; 16 — кронштейн 1-16; 17— запор С61-19; 18 — крышка 1-112; 19 — шплинт А51040-37; 20 — гайка 1-79; 21 — шайба 1-123; 22 — масленка А72276-24; 23 — планка 1-81; 24 — полуось 1-80; 25 — втулки 1-19; 26 — втулка 1-20; 27 — шип 1-79; 28 — прокладка 1-95; 29 — шайба 1-96; 30 — винт 1-79; а — плоскость рычага для упора в буфер; б, в — каналы для смазки От самоотвинчивания гайка 20 удерживается шплинтом 19. Для смазывания трущихся поверхностей в шипе просверлены каналы в и б, а в торец шипа ввинчена масленка 22. Через каналы в и б смазка из масленки поступает на трущиеся поверхности. На шлицы шипа, имеющиеся на его средней части, насажен один конец рычага 4, который помещается внутри кронштейна 16; другой конец рычага шарнирно соединен с тягой 7. На тягу 7, проходящую через отверстие в верхней полке кронштейна, надета пружина 8. Между пружиной и гайкой 9 на тягу надеты шайбы — направляющая 11 и шаровая 12. Под пружиной имеется шайба 14. Пружина поджата корончатой гайкой 9, навинченной на тягу 7. От самоотвинчивания гайка 9 удерживается шплинтом 10. От боковых перемещений пружина удерживается Кольцом 15, приваренным к кронштейну 16, и выступом на шайбе 11.От загрязнения пружина предохраняется кожухом 13, прикрепленным к кронштейну тремя винтами 5, которые стопорятся проволокой, проходящей через отверстия в головках винтов. Для смягчения ударов головки тяги 7 о кронштейн 16 между ними поставлена кожаная прокладка 28, которая предохраняется от разбивания шайбой 29, прикрепленной к полке кронштейна винтами 30. Чтобы пружина не сжималась до соприкосновения витков, поворот рычага 4 ограничивается резиновым буфером 1, который помещается в обойме 3, приваренной к кронштейну 16. В обойме буфер удерживается винтом 2. Для предохранения от загрязнения снизу механизм подрессоривания закрыт крышкой 18, один конец которой шарнирно соединен с кронштейном петлей, а другой — с помощью запора 17. На полуось 24 кривошипа (рис. 46) надета тарелка 19 и напрессована втулка 18; они предохраняют ступицу колеса от попадания в нее пыли и влаги. 8.4.2. Действие механизма подрессоривания Сила тяжести хода и уложенного на него миномета через ось, кронштейн, кривошип, рычаг и тягу передается на пружину 8 (рис. 45), при этом пружина несколько сжимается. При движении хода толчки, воспринимаемые полуосью, заставляют кривошип и шип поворачиваться. Вместе с шипом поворачивается рычаг, который тянет за собой тягу, сжимающую пружину. Пружина смягчает действие толчков на кронштейн, а следовательно, на раму хода и на миномет. 8.4.3. Разборка механизма подрессоривания Механизм подрессоривания разбирать при замене неисправных деталей, а также при периодической чистке и смазывании. Разборку и сборку механизма подрессоривания можно производить, не снимая колесо с полуоси. Для разборки механизма подрессоривания необходимо: — поставить ось хода на подставки (можно использовать домкрат автотягача) и, вывесив колеса, снять их с полуосей 24 (рис. 45) для облегчения и удобства разборки. Для удобства работы при разборке механизма подрессоривания снять с хода ящик орудийного ЗИП, расшплинтовать гайки и свинтить их ключом С64-2 с болтов; — расстопорить и вывинтить винты 5, снять кожух 13; — расшплинтовать и свинтить гайку 9 с тяги 7, снять шаровую шайбу 12 и направляющую шайбу 11, пружину 8 и шайбу 14. При свинчивании гайки 9 следует заметить ее положение для того, чтобы при сборке установить ее в первоначальное положение. При полной разборке механизма подрессоривания, кроме указанного, следует: — разомкнуть запор 17 и открыть крышку 18; — расшплинтовать и свинтить гайку 20 с шипа 27, снять шайбу 21 и отделить кривошип от кронштейна 16; если усилием рук не удается вынуть шип 27 из кронштейна, то следует наложить на нарезной конец шипа деревянную накладку и ударами молотка по ней сдвинуть шип с места, затем вынуть его руками; при этом нужно заметить положение рычага 4 на шипе 27; — вынуть рычаг 4 вместе с тягой 7 из кронштейна; — вывинтить винты 30, снять шайбу 29 и кожаную прокладку 28 (если их требуется заменить); без надобности шайбу 29 и прокладку 28 не отделять. Если необходимо, заменить изношенный буфер 1, вывинтить винт 2, вынуть изношенный буфер, поставить новый и закрепить его тем же винтом. После чистки и смазывания механизма или замены неисправных деталей необходимо через масленку ввести в канал шипа 27 такое количество смазки, чтобы она вышла на поверхность шипа через отверстие б. После этого протереть и смазать втулки 25 и 26 кронштейна. 8.4.4. Сборка механизма подрессоривания Если была произведена полная разборка механизма подрессоривания, то для сборки необходимо: — поставить прокладку 28 и шайбу 29, закрепив их винтами 30; — вставить рычаг 4 с тягой 7 в кронштейн 16; — вставить кривошип шипом 27 в кронштейн 16 и в отверстие с шлицами рычага 4, сохранив их взаимное положение, занимаемое ими до разборки. Если усилием рук кривошип не входит в кронштейн и в отверстие рычага, то следует наложить на торец шипа 27 деревянную прокладку и, слегка ударяя по ней молотком, поставить шип кривошипа до упора кольцевого выступа в торец втулки 25. Поставить шайбу 21, навинтить и зашплинтовать на нарезном конце шипа гайку 20; — закрыть крышку 18 и замкнуть запор 17. Далее произвести окончательную сборку механизма, для чего необходимо: — надеть на тягу 7 шайбу 14, пружину 8, направляющую шайбу 11 и шаровую шайбу 12 и навинтить гайку .9 в положение до ее разборки; зашплинтовать гайку на конце тяги 7; — поставить кожух 13 и закрепить его винтами 5, застопорив винты проволокой. Если были сняты колеса с полуосей хода и ящик орудийного ЗИП, то поставить ось хода на подставки (домкрат) и надеть колеса, а затем поставить и ящик орудийного ЗИП. При сборке после навинчивания гайки 20 кривошип должен вращаться свободно, но без заметного осевого (продольного) люфта. Если при осмотре пружины 8 в местах соприкосновения витков будет обнаружено посветление проволоки вследствие сжатия пружины, значит, износился буфер 1, ограничивающий поворот рычага 4. В этом случае буфер необходимо заменить, как указано выше. Если пружина 8 ослабла, то необходимо ее поджать, завинчивая гайку 9. 8.5. КОЛЕСО8.5.1. Устройство колеса Колесо хода (рис. 46) состоит из ступицы 14, диска 4, обода 3, покрышки 1, заполненной губчатым каучуком 2. Ступицы колес хода отличаются одна от другой только тем, что на правой ступице поставлены шпильки 13 (рис. 46) и гайки с конусом 10 с правой резьбой, а на левой ступице такие же шпильки и конусные гайки с левой резьбой. Резиновая покрышка 1 удерживается бортами обода 3, который надет на диск 4 колеса и закреплен на нем заклепками. Диск колеса скреплен со ступицей пятью запрессованными во фланец ступицы шпильками 13 и гайками с конусами 10. Шпильки 13 дополнительно крепятся в ступице гайками 12 с пружинными шайбами 11. Гайки 12 взаимозаменяемы для обеих ступиц. В ступицу вставлены до упора в кольцевые уступы два роликоподшипника 15 и 9. Колесо в собранном виде надето на полуось кривошипа и закреплено гайкой 5 с буртиком; от самоотвинчивания гайка удерживается шплинтом 6. Закрепленное колесо должно свободно вращаться на полуоси кривошипа. С внутренней стороны в ступицу ввинчена круглая гайка 16, застопоренная разрезным проволочным кольцом 17. Гайка 16, тарелка 19 и втулка 18 предохраняют внутреннюю часть ступицы от попадания пыли и влаги. С внешней стороны в ступицу ввинчен колпак 7, застопоренный разрезным кольцом 8. На ступицах колес черной краской нанесена маркировка «П. С.» (правая ступица) и «Л. С.» (левая ступица) по направлению движения. Перед надеванием колеса на полуось внутреннюю полость ступицы заполнить солидолом. Взамен штатного колеса ПОБЕДА ГАЗ-М-20 с шиной ГК допускается устанавливать колесо ГАЗ-69 с пневматической шиной 6,50-16 мод. Я-101. При эксплуатации и хранении пневматических шин руководствоваться «Инструкцией по эксплуатации и хранению автомобильных пневматических шин в Вооруженных силах» (Воениздат, 1972 г.).  Рис. 46. Колесо: 1 — резиновая покрышка; 2 — губчатый каучук; 3 — обод; 4 — диск; 5 — гайка с буртиком 1-34; 6 — шплинт А51040-37; 7 — колпак 2-5; 8 — стопорное кольцо 2-6; 9 — роликоподшипник 2-2; 10 — гайка с конусом 2-12; 11 — пружинная шайба А51027-6; 12 — гайка А51010-6; 13 — шпилька 2-8; 14 — ступица 2-1; 15 — роликоподшипник 2-3; 16 — круглая гайка 2-4; 17 — стопорное кольцо 2-7; 18 — втулка 1-83; 19 — тарелка 1-82; 23 — планка 1-81; 24 — полуось 1-80 При замене и ремонте шин и камер пользоваться инструментом из ЗИП тягача (автомобиля). 8.5.2. Разборка колеса Разборка колеса производится в следующих случаях:

При разборке и Сборке необходимо пользоваться ключами СБ4-1 и СБ4-2, находящимися в ящике орудийного ЗИП. Для замены колеса необходимо:

— поставить и закрепить на шпильках новое колесо. При навинчивании конусные гайки своей конической частью обращены к диску колеса и должны входить в соответствующие конические выточки на диске. В противном случае гайки будут ослабевать и свинчиваться,. а шпильки в результате этого будут срезаться. Свинчивать и завинчивать конусные гайки необходимо последовательно через одну. Чтобы разобрать ступицу, следует:

8.5.3. Сборка колеса Сборку ступицы колеса производить в следующем порядке: — вставить в ступицу колеса внутреннюю обойму большого роликоподшипника 15; — ввинтить в ступицу круглую гайку 16 ключом СБ4-1 и застопорить ее стопорным кольцом 17; — вставить в ступицу внутреннюю обойму малого роликоподшипника 9; — осторожно, чтобы не повредить роликоподшипники, надеть ступицу на полуось 24; — навинтить на нарезной конец полуоси 24 гайку 5 с буртиком до отказа и свинтить ее на 1/6 оборота до совпадения отверстия под шплинт со шлицей гайки так, чтобы ступица легко вращалась от руки на полуоси и не имела качки; — поставить шплинт и развести концы; — ввинтить ключом СБ4-1 в ступицу колпак 7 и застопорить его стопорным кольцом 8. При Сборке ступицы, а также в процессе эксплуатации следить за тем, чтобы подшипники были правильно отрегулированы. При правильной регулировке подшипников приподнятое колесо должно свободно вращаться от руки и не должно иметь осевого люфта. Тугое вращение колеса указывает на чрезмерную затяжку подшипников, что недопустимо, так как при этом происходит сильный нагрев подшипников; вследствие чрезмерной затяжки из ступицы вытекает нагретая смазка, заедают ролики, изнашиваются и разрушаются подшипники. Осевой люфт ступицы указывает на износ подшипников или недостаточную их затяжку. При чрезмерной затяжке подшипников необходимо гайку с буртиком несколько отвинтить, а при недостаточной затяжке —довинтить, чтобы колесо вращалось совершенно свободно и не имело осевого люфта. 8.6. УНИФИЦИРОВАННЫЙ ЯЩИК ОРУДИЙНОГО ЗИПВ унифицированный ящик орудийного ЗИП (рис. 47) укладывается ЗИП к миномету. Ящик сварен из листового железа; внутри ящика имеются три секции. В каждой секции имеется внутренняя арматура для укладки орудийного ЗИП.  Рис. 47. Унифицированный ящик орудийного ЗИП: 1 — колодка под стойку прицела 3-42; 2 — крышка 3-41; 3 — колодка обтюрирующего кольца 3-40; 4 — колодка ударного механизма 3-38; 5 — колодка под протирку 3-32; 6 — колодка под банку жидкой смазки 3-29; 7 — колодка под фонарь 3-24  Рис. 48. Колесный ход обр. 1938 г. (правое колесо на верхнем рисунке условно не показано): 1 - стяжка; 2- ось; 3 — кронштейны плиты; 4 — кронштейн; 5 — ящик для ЗИП; 6—скоба для лопаты; 7 — стопорное устройство колеса; 8, 17 — обоймы для банника и вехи; 9, 16 — обоймы для киркомотыги; 10 — обойма; 11 — наметка; 12 — зажим; 13 — поручень; 14 кронштейн; 15 — шворневая лапа На крышках с внутренней стороны имеются две схемы укладки ЗИП. Для предохранения ящика от попадания в него пыли и грязи к крышкам с внутренней стороны прикреплены войлочные прокладки.  Рис. 49. Колесный ход неподрессоренной конструкции (I вариант): 1—стяжка; 2 —ось; 3 — кронштейн плиты; 4 — зажим; 5 — наметка- 6 — обойма; 7 — шворневая лапа; 8 — стрела; 9, 11 — обоймы для киркомотыги; 10, 12 — обоймы для банника Ящик орудийного ЗИП укладывается на раму хода и крепится на ней к планкам 20 (рис. 41) четырьмя болтами с гайками, которые навинчиваются на болты снизу и затем шплинтуются. Чтобы снять ящик ЗИП с хода, необходимо расшплинтовать и свинтить гайки с болтов ключом СБ4-2. Снимается ящик с хода при полной разборке хода, при замене ящика, а также при ремонте хода или ящика.  Рис. 50. Колесный ход неподрессоренной конструкции (II вариант) : 1 — стяжка; 2 — ось; 3, 10 — скобы для киркомотыги; 4 — скоба для лопаты; 5 — шворневая лапа; 6 — поручень; 7, 8 — желобки для банника; 8 — обойма; 9, 13 — желобки для лома; 11 — упоры для ящиков с минами  Рис. 51. Колесо типа ГАЗ-А к колесному ходу обр. 1938 г. 1, 10 — подшипники; 2, 9 — шайбы; 3, 7 — гайки; 5 — колпак; 6 — ступица; 8 — болт  Рис. 52. Ступица к колесному ходу неподрессоренной конструкции (I вариант) : 7 — ступица; 2, 4 — круглые гайки; 3, 6 — подшипники; 5 — стопорное кольцо  Рис. 53. Колесо к колесному ходу обр. 1938 г.: 1 — колпак; 2 — концевая гайка; 3, 6, 9 — гайки; 4 — пружина; 5 — наружный диск; 7 — болт; 8 — внутренний диск; 10 — наконечник; 11 — стопор; 12 — подшипники; 13 — втулка; 14 — венчик 8.7. НЕПОДРЕССОРЕННЫЕ МИНОМЕТНЫЕ ХОДЫМинометы могут быть укомплектованы неподрессоренными минометными ходами. Ввиду простоты их устройства в настоящем Руководстве даны рисунки общих видов этих ходов (рис. 48—50) и рисунки, поясняющие устройство ступиц колес (рис. 51 — 53). |