Карта по техническому обслуживанию и ремонту БСУ-4. Инструкция по проведению наружего осмотра беззазорного сцепного устройства бсу4

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

|

ГОСТ 3.1105-84 Форма 5    01000.00001  2 2ТЧ-22 БСУ-4.00 1722 25000.00001 Беззазорное сцепное устройство БСУ-4         1 ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ПРОВЕДЕНИЮ НАРУЖЕГО ОСМОТРА БЕЗЗАЗОРНОГО СЦЕПНОГО УСТРОЙСТВА БСУ-4 ПРИ ПРОВЕДЕНИИ ТЕХНИЧЕСКИХ ОБСЛУЖИВАНИЙ ТО-2,ТО-3 И ТЕКУЩЕГО РЕМОНТА ТР-1 МВПС Содержание 1. Требования безопасности 3 2. Описание конструкции беззазорного сцепного устройства БСУ-4 4 2.1 Общие сведения 4 2.2 Головка сцепки с автоматическими замками и механизмом расцепления 11 2.3 Поглощающий аппарат с шарнирным узлом 14 2.4 Центрирующая баллочка 18 3. Сцепление вагонов 21 4. Расцепление вагонов 23 5.Установка и демонтаж переходника 24 5. Наружный осмотр ( без расцепа) на ремонтном стойле при проведении ТО-2, ТО-3 28 6. Наружный осмотр (с расцепом) при проведении ТР-1 31 7. Нормы и допуски параметров БСУ-4 в эксплуатации 33 8. Возможные неисправности БСУ-4 и методы их устранения 34 34

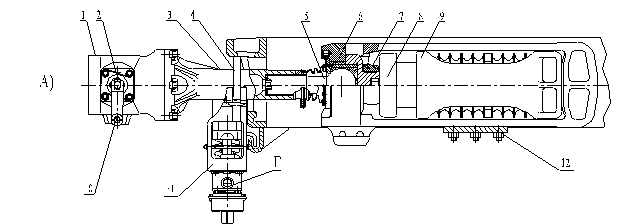

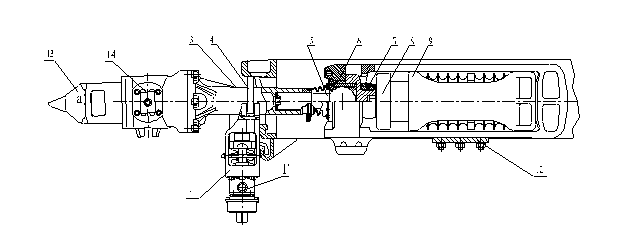

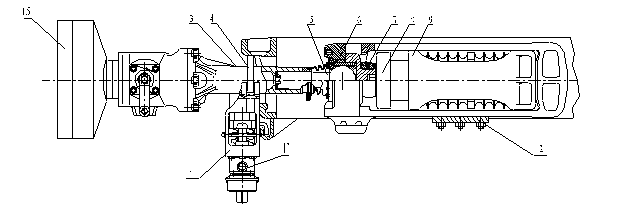

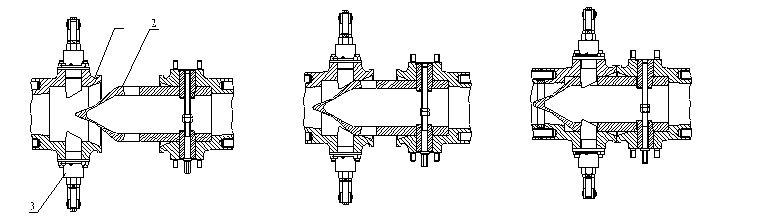

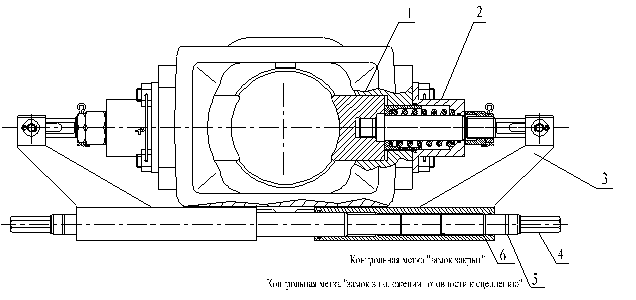

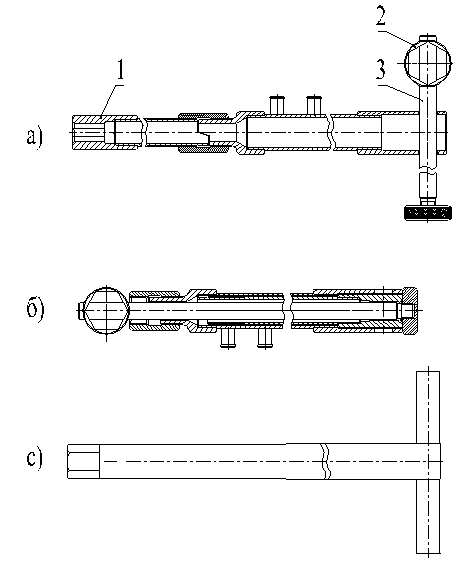

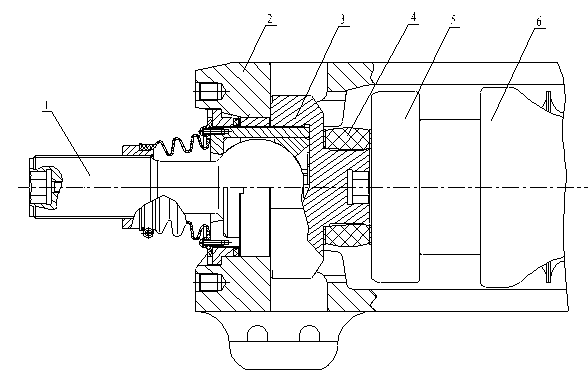

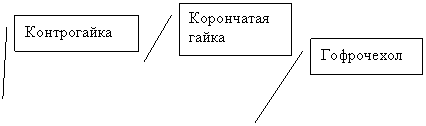

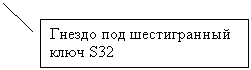

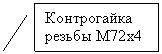

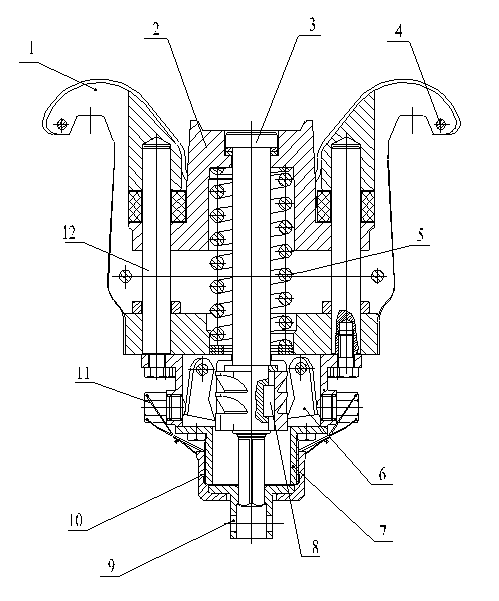

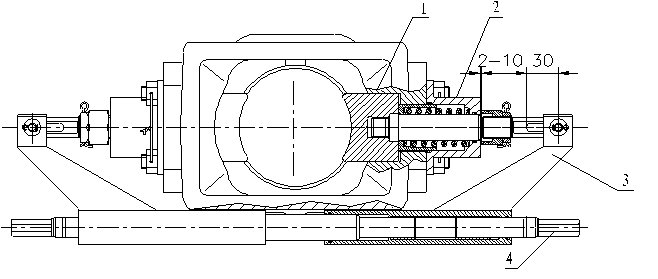

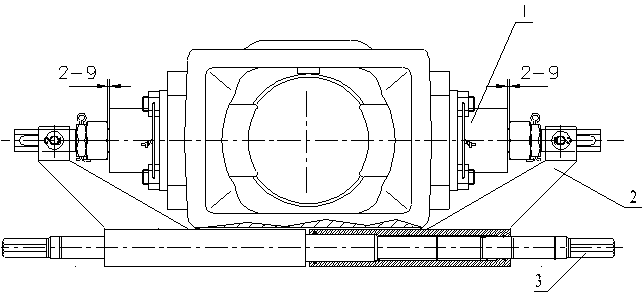

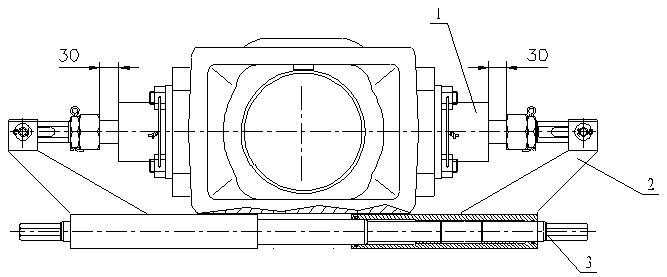

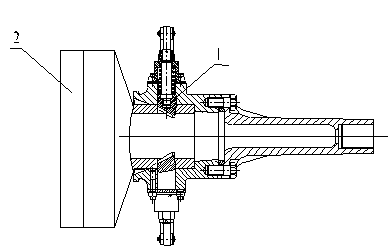

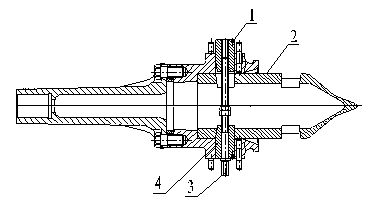

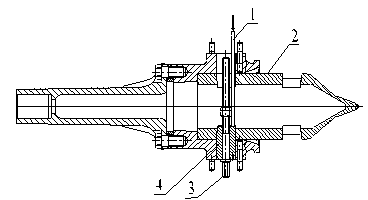

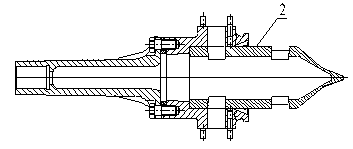

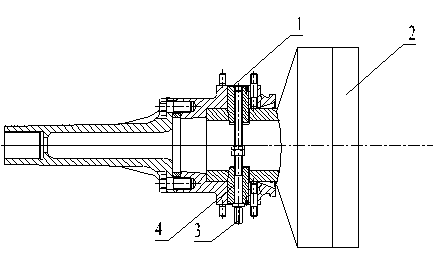

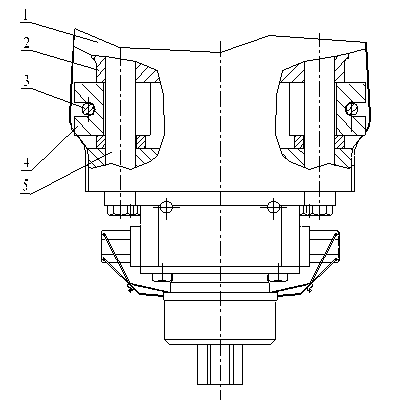

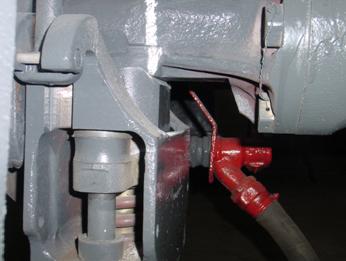

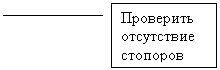

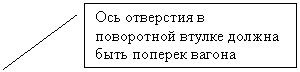

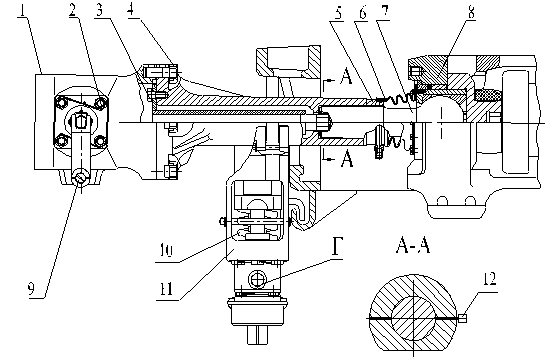

Ремонтные работы должны проводиться в строгом соответствии с требованиями Правил технической эксплуатации железных дорог России, правил и инструкций по технике безопасности, производственной санитарии и противопожарной безопасности, инструкциями по технике безопасности по каждой профессии. При организации работ следует руководствоваться ГОСТ 12.3.002-75 «Процессы производственные. Общие требования». К ремонтным работам допускаются работники, прошедшие медицинское освидетельствование, обучение безопасным методам работы и проверенные в знаниях, в соответствии с установленными в эксплуатирующей организации порядке. Руководители работ обязаны систематически проводить групповой и индивидуальный инструктаж по технике безопасности и контролировать выполнение работающими этих правил. Лица, допущенные к обслуживанию и ремонту электроустановок, должны быть обучены практическим приемам освобождения пострадавшего человека от тока, приемам искусственного дыхания, правилам оказания первой помощи и правилам тушения пожара в электрических установках и иметь удостоверение на право работы на высоковольтных и низковольтных установках. Инвентарь и инструменты хранить в специально предусмотренных местах. Металлические корпуса электрических аппаратов и машин должны быть заземлены путем соединения с металлом кузова вагона. Обеспечить наблюдение за всеми заземляющими соединениями и контакта- ми в процессе эксплуатации. В случае ослабления контактов или обрыва перемы- чек необходимо контакты подтянуть, а перемычки заменить. Все операции, связанные с управлением режимами работы систем, выполнять только исправными инструментами. Не рекомендуется применять дополнительные рычаги и удлинители при пользовании запорной арматурой, а также ударять по ней. 2. Конструкции беззазорного сцепного устройства БСУ-4 2.1.Общие сведения Сцепное устройство БСУ-4 обеспечивает беззазорное жесткое сцепление вагонов, что существенно снижает динамические нагрузки возникающие при движении поезда. Это позволяет обеспечить более комфортные условия для пассажиров и существенно уменьшает износ контура зацепления. Сцепное устройство БСУ-4 дает возможность выполнить межвагонный переход существенно более ровным, без традиционного горба. Особенностью конструкции БСУ-4 является принцип модульности и взаимозаменяемости отдельных ее узлов, который позволяет при необходимости компоновать сцепное устройство в различном исполнении. Принцип модульности позволяет собирать в единую конструкцию основные узлы образующие сцепное устройство, непосредственно при монтаже на вагон. Сцепное устройство БСУ-4 применяется в трех исполнениях: - БСУ-4 – базовое исполнение пассивного устройства, см. рис. 1a; - БСУ-4К – активное устройство с центрирующим конусом, см. рис. 1б); - БСУ-4П – устройство с переходником для маневровых работ со сцепкой СА-3, см. рис. 1с).  Рис. 1. Конструкция беззазорного сцепного устройства БСУ-4 в базовом (пассивном) исполнении 1 – головка сцепки, 2 - автоматические клиновые замки, 3 - хвостовик, 4 - маятниковые рычаги, 5 - шарнирный узел, 6 - хомут, 7 - амортизатор, 8 - упорная плита, 9 - поглощающий аппарат, 10 - механизм расцепления, 11 -центрирующая балочка, 12 – плита,  Рис. 2. Конструкция беззазорного сцепного устройства БСУ-4К с центрирующим конусом (активное исполнение) Рис. 2. Конструкция беззазорного сцепного устройства БСУ-4К с центрирующим конусом (активное исполнение)1 – головка сцепки, 2 - автоматические клиновые замки, 3 - хвостовик, 4 - маятниковые рычаги, 5 - шарнирный узел, 6 - хомут, 7 - амортизатор, 8 - упорная плита, 9 - поглощающий аппарат, 10 - механизм расцепления, 11 -центрирующая балочка, 12 – плита, 13 – центрирующий конус, 14 – клиновой зажим.  Рис. 3. Конструкция беззазорного сцепного устройства БСУ-4П с переходником для маневровых работ со сцепкой СА-3 1 – головка сцепки, 2 - автоматические клиновые замки, 3 - хвостовик, 4 - маятниковые рычаги, 5 - шарнирный узел, 6 - хомут, 7 - амортизатор, 8 - упорная плита, 9 - поглощающий аппарат, 10 - механизм расцепления, 11 - центрирующая балочка, 12 – плита, 15 - переходник. Сцепное устройство БСУ-4 (рис. 1) состоит из головки 1 с автоматическими клиновыми замками 2 и механизмом расцепления 10, хвостовика 3, шарнирного узла 5, хомута 6, амортизатора 7, упорной плиты 8, поглощающего аппарата 9 и центрирующей балочки 10, подвешенной на маятниковых рычагах 4. На рис. 2 показан вариант БСУ-4К, который отличается от БСУ-4 наличием центрирующего конуса 13 и клинового зажима 14, который устанавливается вместо автоматического замка 2 и расцепного механизма 10. При формировании состава вагоны оборудуются с одной стороны устройством БСУ-4, а с противоположной стороны – устройством БСУ-4К. При необходимости переформирования состава и перенесения центрирующего конуса на другой конец вагона с устройства БСУ-4 снимается механизм расцепления 10 и автоматические замки 2. В головку автосцепки вставляется центрирующий конус 13 и клиновой замок 14. На рис. 3 показан вариант исполнения БСУ-4К с переходником 15 который используется при проведении маневровых работах для передвижения либо отдельных вагонов, либо части состава при помощи постороннего локомотива, оборудованного стандартной автосцепкой СА-3. Принцип работы сцепки БСУ-4 показан на рис. 4. А  ) Исходное положение Б) Центрирование конуса С) Автосцепка в сцепленном автосцепки. при вхождении в головку автосцепки. состоянии. ) Исходное положение Б) Центрирование конуса С) Автосцепка в сцепленном автосцепки. при вхождении в головку автосцепки. состоянии.Рис. 4 Принцип работы автосцепки БСУ-4. 1 – головка автосцепки с автоматическими замками, 2 – центрирующий конус, 3 – автоматические замки. На рис. 5, 7 приведена фотография пассивного и активного (с конусом) сцепных устройств установленных на противоположных сторонах вагона.        Рис. 5 Пассивное сцепное устройство БСУ-4  Рис. 6 Центрирующий конус     Рис. 7 Центрирующий конус установленный в головку сцепное устройство БСУ-4 На рис. 8 приведена фотография сцепного устройства БСУ-4 в сцепленном положении.      Рис. 8 Беззазорное сцепное устройство БСУ-4 в сцепленном положении. На рис. 9 приведена фотография переходника и сцепного устройства с переходником рис. 10 при выполнении маневровых работ со сцепкой СА-3. Для автоматической сцепки вагонов необходимо центрирующий конус ввести в головку сцепки, при этом стопоры автоматически входят в окна центрирующего конуса, обеспечивая надежное, беззазорное соединение вагонов.   Рис. 9 Переходник для работы со сцепкой СА-3   Рис. 10 Беззазорное сцепное устройство БСУ-4 с переходником при выполнении маневровых работ со сцепкой СА-3. 2.2. Головка автосцепки c автоматическими замками и механизмом расцепления. Головка автосцепки предназначена для обеспечения сцепления вагонов и передачи тяговых и тормозных усилий, возникающих в процессе эксплуатации электропоезда, на поглощающий аппарат. Головка автосцепки вместе с автоматическими замками 2 и механизмом расцепления 3 показана на рис. 11, 12.  Рис. 11. Головка автосцепки с автоматическими замками и механизмом расцепления 1- стопоры, 2 - автоматические замки, 3 - механизм расцепления, 4 – винт управления механизмом расцепления, 5 – контрольная метка «замок в положении готовности к сцеплению», 6 – контрольная метка «замок закрыт».     Рис. 12 Головка автосцепки с автоматическими замками и механизмом расцепления На рис. 13 приведена фотография автоматического замка.        Рис. 13 Автоматический замок устанавливаемый на головку сцепного устройства БСУ-4 Вращением винта 4 с помощью специального ключа с восьмигранной головкой, см. рис. 11, обеспечивается ручное управление механизмом расцепления. На поверхности каждого хвостовика нанесены по две метки в виде кольцевых проточек 5 и 6, соответствующие положениям «замок в положении готовности к сцеплению» и «замок закрыт». Для работы с ручными и автоматическими замками используется спецключ, см рис. 14.  Рис. 14. Специальные ключи для работы с автосцепкой БСУ-4. а), б) - специальный ключ в рабочем а) и собранном б) состоянии для управления ручными и автоматическими замками на головках автосцепки и механизмом стопорения центрирующей балочки, с) - силовой ключ для затяжки резьбового соединения хвостовика головки автосцепки с шарнирным узлом. 1 – комбинированная головка для работы с ручными и автоматическими замкам, 2 – шестигранная головка для управления механизмом стопорения центрирующей балочки, 3 – ручка ключа. 2.3 Поглощающий аппарат с шарнирным узлом. Поглощающий аппарат с шарнирным узлом, см. рис. 15, состоит из следующих основных частей: шарового пальца 1, установленного в корпус шарнирного узла 3, тягового хомута 2, упорной плиты 5 с демпфером 4 и поглощающего аппарата 6 (Р-2П). Шарнирный узел, входящий в состав поглощающего аппарата, обеспечивает возможность поворота хвостовика автосцепки относительно вагона.  Рис. 15. Поглощающий аппарат с шарнирным узлом 1 - шаровой палец, 2 - тяговый хомут, 3 - корпус шарнирного узла, 4 - демпфер, 5 - упорная плита, 6 - поглощающий аппарат Р-2П. Тяговый хомут с шарнирным узлом показан на рис. 16.      Рис. 16 Тяговый хомут поглощающего аппарата с шарнирным узлом. Шарнирный узел показан на рис. 17.         Рис. 17 Шарнирный узел. Поглощающий аппарат с шарнирным узлом устанавливается в раму вагона и крепится в ней штатной поддерживающей плитой 12 от автосцепки СА-3 (см. рис. 1). Хвостовик головки автосцепки вворачивается силовым ключом, см. рис. 18 в резьбовой палец М72х4 до упора в торец.   Рис. 18. Силовой ключ для сборки хвостовика головки сцепки с шарнирным узлом.   Рис. 19 Хвостовик головки сцепки со стороны резьбового отверстия М72х4 К  онтровка резьбового соединения М72х4 хвостовика головки сцепки с шарнирным узлом осуществляется контрогайкой, см. рис. 17 и дополнительно фиксатором, см. рис. 20, который вставляется в головку сцепки и своим шестигранным наконечником входит на глубину не менее 15 мм в шестигранное гнездо резьбового пальца шарнирного узла. онтровка резьбового соединения М72х4 хвостовика головки сцепки с шарнирным узлом осуществляется контрогайкой, см. рис. 17 и дополнительно фиксатором, см. рис. 20, который вставляется в головку сцепки и своим шестигранным наконечником входит на глубину не менее 15 мм в шестигранное гнездо резьбового пальца шарнирного узла.  Рис. 20 Фиксатор резьбового соединения М72х4 шарнирного узла с хвостовиком головки сцепки Относительно головки сцепки фланец крепится от проворота 2 болтами М10 устанавливаемыми по месту, см. рис. 21.     Рис. 21 Вид на фиксатор со стороны внутренней полости головки сцепки. При движении электропоезда тяговая и тормозная нагрузки передаются от головки автосцепки на аппарат Р-2П: тяговая нагрузка – через резьбовое соединение хвостовика автосцепки с шаровым пальцем, корпус шарнирного узла и тяговый хомут, тормозная - через шаровой палец, корпус шарнирного узла и упорную плиту. 2.4. Центрирующая балочка. Центрирующая балочка (рис. 22) предназначена для поддержания сцепного устройства БСУ-4 в исходном положении перед сцеплением вагонов. Балочка состоит из корпуса 1, опоры 2, штока 3, двух направляющих 12, пружины 5, механизмов стопорения и снятия опоры с фиксации.  Рис. 22. Центрирующая балочка. 1 - корпуса, 2 - опора, 3 - шток, 4 – предохранительные оси, 5 – пружина, 6 – собачки, 7 – стакан, 8 – зубчатая втулка, 9 – втулка, 10 – крышка, 11 – плунжеры, 12 – направляющие. Фотография центрирующей баллочки показана на рис. 23.       Рис. 23. Центрирующая балочка. Механизм стопорения состоит из зубчатой втулки 8, двух собачек 6 и двух подпружиненных плунжеров 11. Механизм снятия опоры с фиксации состоит из стакана 7, поворотной втулки 9 и крышки 10. Литой корпус 1 балочки имеет два уха, с помощью которых он подвешивается на типовой маятниковой подвеске. В проушинах ушей устанавливаются предохранительные оси 4, предназначенные для предотвращения соскакивания балочки с маятниковых подвесок при движении вагонов. При движении поезда в результате вертикальных колебаний вагонов хвостовик сцепки периодически нажимает на подпружиненную опору 2 и перемещает её вниз вместе со штоком 3. При этом втулка 8, установленная на штоке, своими зубьями (последовательно первым, вторым, третьим) цепляется за собачки 6, что препятствует возвращению опоры в первоначальное положение. В результате между опорой балочки и хвостовиком образуется зазор, который устраняется вручную при расцеплении вагонов. Для возврата опоры в первоначальное положение необходимо повернуть спецключом поворотную втулку 9 на 90 в любую сторону. При этом она повернет и шток 3, хвостовик которого входит во внутреннее отверстие поворотной втулки, вместе с установленной на нем зубчатой втулкой 8. Зубья втулки выйдут из зацепления с собачками, и пружина 5 отожмет опору 2 в верхнее положение. После возврата опоры в первоначальное (верхнее) положение поворотная втулка 9 вновь поворачивается на 90 градусов для приведения механизма фиксации в рабочее положение. 3. Сцепление вагонов. Сцепление вагонов, оборудованных БСУ-4, проводится в следующей последовательности: - убедиться, что на одном из сцепляемых вагонов установлено БСУ-4К с центрирующим конусом, в другом БСУ-4 с автоматическими замками и расцепным механизмом. - Привести сцепку БСУ-4 в положение готовности к сцеплению, см. рис. 28.  Рис. 28. Положение сцепки БСУ-4 в режиме готовности к сцеплению. 1- стопор, 2 – корпус автоматического замка, 3 – кронштейн механизма расцепления, 4 – винт. Вращая винт 4 с помощью специального ключа стопоры замков слегка развести до образования зазора порядка 2…10 мм между упорной гайкой и корпусом замка 2. Кронштейны 3 выдвинуть в крайнее положение так, чтобы между осью валика кронштейна 3 и краем окна оси стопора образовался зазор не менее 30 мм. - Подвести сцепляемые вагоны на расстояние 1…1,5 м между головками сцепок. Проверить и при необходимости выставить ориентацию центрирующего конуса относительно корпуса головки сцепки. При смещении головок сцепок в вертикальной плоскости более 60 мм проверить положение опоры 2 относительно корпуса центрирующей балочки, см. рис. 22 Для возврата опоры в первоначальное верхнее положение необходимо спецключом повернуть поворотную втулку 9 на 90 в любую сторону, см. рис. 22. После возврата опоры в первоначальное верхнее положение поворотную втулку необходимо вновь повернуть на 90 для приведения механизма фиксации в рабочее положение. - Поставить под колеса сцепляемого вагона башмаки. - Сцепить вагоны аналогично сцеплению вагонов, оборудованных сцепками СА-3. В процессе сцепления проконтролировать срабатывание автоматических замков (в процессе срабатывания, в момент входа центрирующего конуса в головку сцепки, стопоры выходят из головки сцепки на 30 мм и в момент сцепки под действием пружины возвращаются в исходное положение). - С помощью спецключа стянуть автоматические замки, см. рис. 29. Для этого необходимо вращать хвостовик винта 3 в направлении стягивания кронштейнов 2 до тех пор, пока кронштейны 2 не выберут все зазоры в автоматическом замке, а валик кронштейна 2 упрется в основание отверстия оси стопора. В зависимости от степени износа рабочей поверхности стопоров расстояние между гайкой штока стопора и его корпусом должно быть в диапазоне 2…9 мм. При износе рабочих поверхностей стопора и приемных окон центрирующего конуса гайка может сесть на корпус, не обеспечив беззазорность сцепления. В этом случае необходимо проконтролировать степень износа указанных поверхностей, см. п. 3.6. При расстоянии между гайкой штока и корпусом замка более 9 мм необходимо проверить точность выполнения рабочих поверхностей стопора, приемных окон центрирующего конуса и их взаимного расположения, а также отсутствие забоин и подьемов металла на контактных поверхностях.  Рис. 29. Положение сцепки БСУ-4 в сцепленном положении и выбранных зазорах. 1 – корпус автоматического замка, 2 – кронштейн механизма расцепления, 3 – хвостовик винта. 4. Расцепление вагонов Расцепление вагонов, оборудованных БСУ-4, производится в следующей последовательности: - на головке автосцепки с автоматическими замками, вращая винт 3 спецключом, развести кронштейны 2 в крайнее положение до тех пор, пока зазор между упорной гайкой и корпусом стопора не станет около 30 мм, см. рис. 30.  Рис. 30. Положение сцепки БСУ-4 в режиме готовности к расцеплению 1 – корпус автоматического замка, 2 – кронштейн механизма расцепления, 3 – хвостовик винта. - Развести вагоны. - На сцепках БСУ-4 и БСУ-4К снять опору центрирующей балочки с фиксации и вернуть её в первоначальное положение. Для возврата опоры в первоначальное верхнее положение необходимо спецключом повернуть поворотную втулку 9 на 90 в любую сторону, см. рис. 5. После возврата опоры в первоначальное верхнее положение поворотную втулку необходимо вновь повернуть на 90 для приведения механизма фиксации в рабочее положение. 5. Установка и демонтаж переходника. Установка переходника в БСУ-4 (с автоматическими замками) проводится в следующей последовательности, см. рис. 24:  Рис. 24. Установка переходника 2 в БСУ-4 с автоматическими замками. 1 – стопор, 2 – переходник. - Вращая винт 4, см. рис. 3, вывести стопоры 1 из внутренней полости головки сцепки. - Установить переходник 2 во внутреннюю полость головки сцепки до упора. - Вращая винт 4, см. рис. 3, ввести стопоры 1 в соответствующие пазы переходника 2. Демонтаж переходника осуществляется в следующей последовательности: - Вращая винт 4, см. рис. 3, вывести стопоры 1 из внутренней полости головки сцепки. - Извлечь переходник 2 из внутренней полости головки сцепки. Установка переходника в БСУ-4К (с центрирующим конусом) проводится в следующей последовательности. Предварительно необходимо снять центрирующий конус с головки сцепки в следующей последовательности, см. рис. 25: - Вращая винт 3 с помощью специального ключа развести стопоры 1 и 4 на 10 … 20 мм. - Снять ключ и легкими ударами молотка по головке винта 3 утопить его до упора в бурт, при этом стопор 1 частично выйдет из окна центрирующего конуса. - Эти операции повторять до тех пор, пока стопор 1 полностью не выйдет из окна головки сцепки, а винт 3 не выкрутится из его резьбового отверстия. - Стопор 1 вытащить из окна головки сцепки. А) Снятие стопора 1 1  Б) Снятие стопора 4  С) Снятие центрирующего конуса2  Рис. 25. Последовательность снятия центрирующего конуса с головки сцепки БСУ-4К: 1, 4 – стопоры, 2 – центрирующий конус, 3 – винт. - Установить в окно металлический штырь 1 и упираясь в торец стопора 4, выбить его из окна с помощью молотка, см. рис. 25Б). - Вытащить центрирующий конус из головки сцепки, см. рис. 25С). Установка переходника в головку сцепки БСУ-4К проводиться в следующей последовательности, см. рис. 26.  Рис. 26. Установка переходника в БСУ-4К с центрирующим конусом 1, 4 – стопоры, 2 – переходник, 3 – винт. - Установить переходник 2 в головку сцепки. - Установить в головку сцепки стопора 1 и 4, ориентируя их таким образом, чтобы их конусная часть была направлена в сторону вагона. - Вращая винт 3 стянуть стопора. При эксплуатацию автосцепки БСУ-4П с переходником в центрирующую баллочку необходимо установить стопоры 4 для предотвращения опускания опоры и срабатывания храповика, см. рис. 27.  Рис. 27. Установка стопоров в центрирующую балочку при эксплуатации БСУ-4П с переходником. 1 – корпус центрирующей балочки, 2 – опора, 3 – ось, 4 – стопор, 5 – направляющая. 6. Наружный осмотр (без расцепа) на ремонтном стойле при проведении ТО-2, ТО-3. На техническом обслуживании электропоезда проверяется: а) отсутствие зазора по зеркалу сцепки, см. рис. 31     Рис. 31 Проверка сцепного устройства в сцепленном положении. б) автоматический и ручной замок должен быть затянут, см. рис. 31 в) отсутствие смещения контрольной полосы (меток) на хвостовике головки автосцепки и опоре центрирующей балочки, см. рис. 32.    Рис. 32 Проверка отсутствия смещения контрольной полосы (меток) на хвостовике д) отсутствие стопоров 4 на центрирующей балочке (см. рис. 18); е) проверить положение оси отверстия в поворотной втулки центрирующей балочки (ось отверстий должна быть расположена поперек продольной оси вагона, см рис. 33;   Рис. 33 Проверка положения оси отверстия в поворотной втулки центрирующей балочки При наружном осмотре БСУ-4 ремонтном стойле (без расцепа) необходимо провести проверку : е) прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упору); и) высоту продольной оси БСУ вагона от головки рельсов; к) положение продольной оси БСУ относительно горизонтали проверяется: а) Затяжка контрогайки резьбы шарнирного узла, см. рис. 34. б) Затяжка хомута, см. рис. 34. в) Гофрочехол шарнирного узла на отсутствие надрывов, трещин, перекручивания, см. рис. 34.     Рис. 34 Проверка шарнирного узла и его крепления к хвостовику сцепки. г) проверить контрольным щупом положение резьбового пальца М72х4 шарнирного узла в хвостовике головки сцепки, см. рис. 35. 7. Наружный осмотр (с расцепом) при проведении ТР-1 Наружный осмотр проводится в соответствии с проверками при ТО-1, ТО-2 и ТО-3, см. раздел 6 настоящей инструкции. Дополнительно проверяется на расцепленных вагонах: а) Действие механизма расцепления на головке сцепки с автоматическими замками. Проверка проводится с помощью спецключа, см. рис. 10, путем вращения винта 4 из положения замок открыт (проконтролировать положение кромки стопоров, они должны быть утоплены в полость головки, см. рис. 30), до положения замок закрыт (оба стопора при этом должны войти в полость головки на 30 мм, см. рис. 29); б) Действие механизма фиксации опоры центрирующей балочки: если опора см. рис. 6, находится в фиксированном утопленном положении необходимо повернуть поворотную втулку на 90° (ось отверстий 9, см. рис. 22 должна быть направлена вдоль вагона), опорная площадка должна подняться в верхнее положение, см. п. 1.4. в) Состояние головки автосцепки, центрирующей балочки, тягового хомута и других деталей сцепного устройства на наличие в них трещин и изгибов; г) Состояние контровки и момент затяжки гаек 2 крепления корпуса автоматического замка (не менее 20 кгм), болтов 3 крепления фиксатора резьбового соединения хвостовика (не менее 3 кгм) и болтов 4 крепления корпуса к хвостовику головки сцепного устройства (не менее 65…75 кгм) см. рис. 25;  Рис. 35. Проверка технического состояния автосцепки БСУ-4. 1 – корпус головки, 2 – гайка крепления корпуса автоматического замка 3 – болт крепления фиксатора резьбового соединения хвостовика, 5 – контрогайка, 6 – защитный чехол с хомутом крепления, 7 – шаровой узел, 8 – корпус сцепки, 9 – механизм расцепления, 10 - пружина, 11 – центрирующая баллочка, 12 – контрольный щуп. е) момент затяжки контргайки 5 в резьбовом соединении хвостовика головки автосцепки с шарнирным узлом 7, не менее 70 кгм; ж) проверить контрольным щупом 12, см. сеч. А-А на рис. 35, отсутствие выкручивания хвостовика корпуса головки автосцепки 1 из резьбового хвостовика шарового узла 7 (контрольный щуп не должен входить в отверстие до заплечиков) после проверки отверстие в хвостовике заполнить консистентной смазкой; з) отсутствие люфта или заеданий в шарнирном узле (проверка осуществляется путем качания головки автосцепки в расцепленом состоянии; Через каждое ТР-1 открутить болты п. 3 на рис. 25, крепления фиксатора. Снять его с головки и проконтролировать глубину внедрения шестигранного наконечника фиксатора в соответствующую шестигранную выборку в резьбовом пальце шарнирного узла (не менее 15 мм). 8. Нормы и допуски параметров БСУ-4 в эксплуатации Относительные линейные смещения осей сцепляемых вагонов не должны превышать: по вертикали ± 30 мм, по горизонтали ±110 мм, угловые - 2 °. Высота оси автосцепки над головками рельсов: для головных вагонов 1000....1070 мм, для промежуточных 1150±20 мм. Провисание головки автосцепок или отклонение вверх (в несцепленном положении) должно быть не более 3 мм. Разница между высотами осей автосцепки по обеим концам вагона должна быть не более 15 мм. Максимально допустимое отклонение оси сцепки не должно превышать: - в горизонтальной плоскости на угол ± 9,5 °, - в вертикальной плоскости на угол + 7,5 ° … - 7 °. 9. Перечень возможных неисправностей и методы их устранения.

ТИ ТИАксёнова Е.Н. БСУ-4.00 ТО ТИ Рук.разраб.  Гера М.М. Гера М.М.Пров. Хозяинов А.С. Нормир. Разраб. Пенкин Р.В.             |