Материолеведение Вопрос 2. 2-3-4 вопросы. Опишите процессы, происходящие в металле при его горячей обработке давлением. Приведите примеры и схемы горячей обработки давлением

Скачать 488.1 Kb. Скачать 488.1 Kb.

|

|

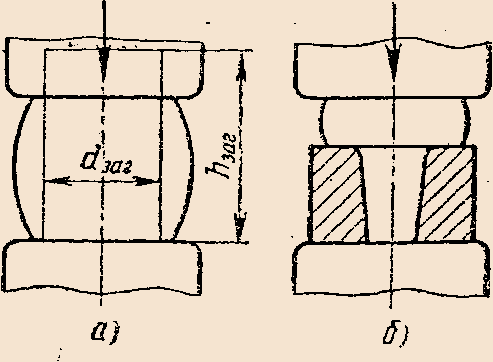

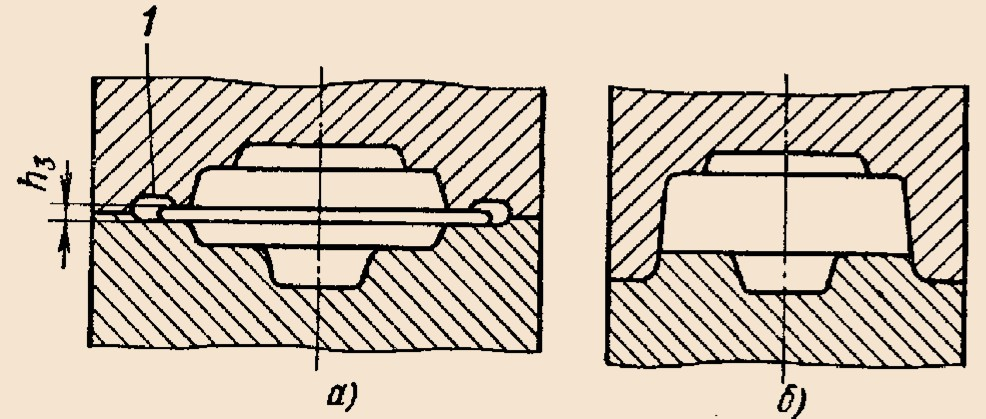

Опишите процессы, происходящие в металле при его горячей обработке давлением. Приведите примеры и схемы горячей обработки давлением. Обработка металлов давлением относится к виду обработки металлов без снятия материала и основана на использовании пластичности металлов, т.е. на их способности в определенных условиях воспринимать под действием внешних сил остаточную деформацию без нарушения целостности материала заготовки, поэтому она применима лишь к металлам достаточно пластичным. Пластичность средне - и высокоуглеродистой сталей и других металлов в холодном состоянии недостаточна; при нагреве до определенных температур их пластичность повышается и способность к деформации возрастает. Если обработка металлов давлением выполняется при температуре ниже температуры рекристаллизации, то такая обработка называется холодной. Если обработка металлов давлением происходит при нагреве металлического тела выше температуры рекристаллизации, то она называется горячей. Некоторые металлы и сплавы непластичны даже при нагревании, они остаются твердыми вплоть до расплавления. Такие металлы не могут обрабатываться давлением. Основными видами обработки металлов давлением являются прокатка, прессование, ковка и штамповка. Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всём объёме заготовки, и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения. При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (придел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование). При горячей, деформации пластичность металла выше, чем при холодной деформации. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). Кристаллическое строение слитка неоднородно (кристаллы различных размеров и форм). Кроме того, в нём имеется пористость, газовые пузыри и т.д. горячая обработка слитка приводит к деформации кристаллов и частичной заварке пор и раковин, что приводит к увеличению плотности металла и мелкозернистому строению. В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точности получаемых размеров. Примеры горячей обработки давлением А)Ковка Ковка – вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента (в качестве которого применяют плоские или фигурные, вырезные) бойки, а также различный подкладной инструмент. Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют коваными поковками, или просто поковки. Ковка является единственно возможным способом изготовления тяжёлых поковок (до 250 т). Исходными заготовками для ковки тяжёлых крупных поковок служат слитки массой до 320 т. Поковки средней и малой массы изготовляют из блюмов и сортового проката квадратного, круглого или прямоугольного сечений. Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом. К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка. Осадка – операция уменьшения высоты заготовки при увеличении площади её поперечного сечения. Разновидностью осадки является высадка (рис. 3, а). Осадкой не рекомендуется деформировать заготовки, у которых отношение высоты hзаг к диаметру dзаг больше 2,5, так как в этом случае может произойти продольное искривление заготовок. Разновидность осадки является высадка (рис. 3, б), при которой металл, осаживают лишь на часть длинны заготовки.  Рис. 3. Схемы осадки (а) и высадки (б) Б) Горячая объёмная штамповка Горячая объёмная штамповка – это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа. В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. По сравнению с ковкой штамповка имеет ряд преимуществ: можно получать поковки сложной конфигурации без напусков; допуски на штампованную поковку в 3 – 4 раза меньше, чем на кованную, вследствие этого сокращается объём последующей обработки резанием; производительность штамповки выше. В тоже время имеется ряд недостатков: штамп – дорогостоящий инструмент и пригоден только для изготовления какой-то одной, конкретной поковки; для объёмной штамповки поковок требуется большие усилия деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считаются крупными. В основном штампуют поковки массой 20 – 30 кг и только в отдельных случаях – массой до 3 т. Горячей объёмной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолётов, железнодорожных вагонов, станков и т. д. Способы горячей объёмной штамповки Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обуславливает существования различных способов штамповки. Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют: штамповка в открытых штампах (предусмотрено заусенечная канавка, облой) рис. 4, а. штамповка в закрытых штампах рис. 4, б.  Рис. 4. Схемы штамповки в открытых и закрытых штампах: 1 – заусенечная канавка При штамповке в закрытых штампах необходимо строго соблюдать равенство объёмов заготовки и поковки. Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла, поскольку нет отхода в заусенец. Поковки, полученные в закрытых штампах, имеют более благоприятную макроструктуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в заусенец. 3.Особенности технологии сварки углеродистых, легированных и высоколегированных сталей. А) Технология сварки углеродистых сталей Углеродистая сталь делится на: низкоуглеродистую (содержание углерода до 0,25%), среднеуглеродистую (содержанна утлеророда от 0,25 до 0,6%) высокоуглеродистую (содержание углерода от 0,6 до 2,0%). Низкоуглеродистые стали имеют хорошую свариваемость. При выборе типа и марки электрода для сварки низкоуглеродистых сталей руководствуются следующими требованиями: обеспечение равнопрочности сварного соединения с основным металлом; получение сварных швов без дефектов; обеспечение требуемого химического состава металла шва; получение стойкости сварных соединений в условиях вибрационных и ударных нагрузок, а также при повышенных или пониженных температурах. Для сварки низкоуглеродистых сталей применяют электроды марок ОММ-5, СМ-5, ЦМ-7, КПЗ-32Р, ОМА-2, УОНИ-13/45, СМ-11 и др. Сварка среднеуглеродистых сталей Такие стали имеют повышенное содержание углерода, который является причиной образования кристаллизационных трещин при сварке, а также малопластичных закалочных структур и трещин в околошовной зоне. Поэтому для повышения стойкости металла шва против образования кристаллизационных трещин следует понизить количество углерода в металле шва. Это достигается применением электродов с пониженным содержанием углерода, а также уменьшением доли участия основного металла в металле шва. Чтобы снизить вероятность появления закалочных структур, необходимо применять предварительный и сопутствующий подогрев изделия. Надежным способом достижения равнопрочности сварного соединения при низком процентном содержании углерода является дополнительное легирование металла шва марганцем и кремнием. Среднеуглеродистые стали свариваются электродами УОНИ-13/45, УП-1/45, УП-2/45, ОЗС-2,УОНИ-13/55, К-5А. УОНИ-13/65 и др. Б)Сварка низколегированных и среднелегированных конструкционных сталей. Свариваемость таких сталей зависит от содержания углерода и легирующих компонентов и ухудшается с ростом содержания углерода и легирующих компонентов. Стали кремнемарганцевой группы 15ГС, 18Г2С и 25Г2С сваривают электродами типа Э60А марки УОНИ-13/65. Перед сваркой кромки тщательно зачищают от грязи, ржавчины и окалины. Сварку выполняют предельно короткой дугой. Изделие перед сваркой подогревают до температуры 200 °С, электроды перед сваркой прокаливают при 400 °С в течение одного часа. В)Особенности сварки высоколегированных сталей К высоколегированным относят стали, суммарный состав легирующих элементов в которых составляет не менее 10%, при содержании одного из них не менее 8%. При этом содержание железа должно составлять не менее 45%. В основном это стали, обладающие повышенной коррозионной стойкостью или жаростойкостью. Легирование сталей выполняют углеродом, марганцем, кремнием, молибденом, алюминием, ванадием, вольфрамом, титаном и ниобием, бором, медью, серой и фосфором. Введение легирующих элементов меняет физические и химические особенности стали. Так, углерод способствует повышению прочности стали и снижению ее пластичности. Окисление углерода в процессе сварки способствует появлению пор. Кремний является раскислителем и содержание его в стали более 1% приводит к снижению свариваемости. Хром также снижает свариваемость, способствуя созданию тугоплавких окислов. Никель повышает прочность и пластичность сварочного шва, не снижая свариваемость стали. Молибден увеличивает прочность и ударную вязкость стали, ухудшая свариваемость. Ванадий в процессе сварочных работ сильно окисляется, поэтому его содержание в стали предусматривает введение раскислителей. Вольфрам тоже сильно окисляется при повышенных температурах, ухудшает свариваемость стали. Титан и ниобий предотвращают межкристаллитную коррозию. Бор повышает прочность, но затрудняет свариваемость. Медь повышает прочность, ударную вязкость и коррозийную стойкость стали, но снижает ее свариваемость. Повышенное содержание в стали серы приводит к образованию горячих трещин, а фосфор способствует образованию холодных трещин. Содержание тех или иных легирующих элементов определяют по маркировке стали. Первые две цифры в маркировке означают содержание углерода в сотых долях процента; легирующие элементы обозначают буквенными символами, а стоящие за ними цифры указывают на примерное содержание этих элементов, при этом единицу и меньше не ставят. Символ «А», установленный в конце маркировки, указывает, что сталь высококачественная, с пониженным содержанием серы и фосфора. Наиболее широкое применение получили коррозионно-стойкие хромоникелевые стали (12Х18Н10Т, 10Х23Н18 и некоторые другие). Из вышесказанного видно, что, как правило, легирование стали приводит к снижению ее свариваемости, а первостепенную роль при этом играет углерод. Поэтому доля влияния каждого легирующего элемента может быть отнесена к доле влияния углерода. Повышенное содержание углерода и легирующих элементов способствует увеличению склонности стали к резкой закалке в пределах термического цикла, происходящего во время сварки. В результате этого околошовная зона оказывается резко закаленной и теряет свою пластичность. Поэтому при сварочных процессах высоколегированных сталей, происходящих в зоне плавления металла и околошовной области, возникают горячие трещины и межкристаллитная коррозия, проявляющаяся в процессе эксплуатации. Основной причиной появления трещин является образование крупнозернистой структуры в процессе кристаллизации и значительные остаточные напряжения, полученные при затвердевании металла. Легирование влияет на вязкость металла и коэффициент поверхностного натяжения, поэтому у большинства высоколегированных сталей сварочный шов формируется хуже, чем у низколегированных и даже углеродистых сталей. Межкристаллитная коррозия характерна для всех видов высоколегированных сталей, имеющих высокое содержание хрома. Под действием нагрева образовавшиеся карбиды хрома выпадают по границам зерен, снижая их антикоррозийные свойства. Препятствует образованию карбидов хрома легирование стали титаном, ниобием, танталом, цирконием и ванадием. Положительное влияние на качество сварочного шва оказывает дополнительное легирование сварочной проволоки хромом, кремнием, алюминием, ванадием, молибденом и бором. Для сварки высоколегированных сталей используют как ручную дуговую, так механизированную сварку под флюсом и в среде защитных газов. Сварка выполняется при минимальном тепловложении с использованием термообработки и применением дополнительного охлаждения. Введение легирующих элементов меняет и технологические особенности стали. Так, система легирования снижает теплопроводность стали и повышает ее электрическое сопротивление. Это оказывает влияние на скорость и глубину плавления металла, что требует меньшего вложения энергии, и увеличения скорости подачи сварочной проволоки. Ручную дуговую сварку высоколегированных сталей выполняют при пониженных тока обратной полярности. Сварку ведут короткой дугой ниточными валиками без поперечных колебаний. Проволока, применяемая для изготовления электродов, должна соответствовать марке стали с учетом ее свариваемости. Защитное покрытие электродов должно иметь состав, снижающий отрицательное действие повышенной температуры. К примеру, для сварки кислотостойкой стали 12X18HI0T электроды типа Э-04Х20Н9 (марки ЦЛ-11) препятствуют образования горячих трещин и межкристаллитной коррозии. Предварительный и сопутствующий подогрев снижает опасность возникновения трещин. Для защиты сварочной ванны используют инертный газ или аргон и его смеси с гелием, кислородом и углекислым газом. Сварку в среде углекислого газа можно выполнять только в случаях, когда отсутствует опасность возникновения межкристаллитной коррозии. Сварка плавящимся электродом выполняется при значениях тока, обеспечивающих струйный перенос электродного металла. При сварке возникает опасность коробления и остаточных сварочных напряжений. Поэтому после сварки часто возникает необходимость в термообработке. 4.Произвести расчет параметров литниковой системы. Исходные данные для расчета:

Расчёт литниковой системы по спсобу Озанна - Диттера. Сечение питателей определяется по зависимости:  см2, см2,где ρ – плотность металла (сталь), ρ = 0,0073 кг/см3; t – время заливки, сек u – коэффициент расхода литниковой системы, u = 0,34; g – ускорение свободного падения, g = 9,81 м/с2; Hр – расчетный напор металла, см G – масса отливки с литниковой системой:  Где Gотл – масса отливки. ν - выход годного,% Продолжительность заливки полости отливки определяем по формуле:  где S – коэффициент, учитывающий толщину стенок отливки; δ – средняя толщина стенки отливки, мм; Расчетный напор металла определяется по формуле  Где H – выстота стояка от места подвода, см P – высота отливки от места подвода расплава, см; С – высота отливки, см; Тогда Сечение питателей:  см2, см2,По найденной площади поперечного сечения питателей Fп, с учетом количества питателей n, определяем площадь шлакоуловителя Fшл и стояка Fcт. Для стального литья: FП:FШ:FСТ = 1:1,1:1,2 Площадь шлакоуловителя: Fш = Fп ∙1,1 = 33,9 ∙ 1,1 = 37,29 см2 Площадь стояка: Fш = Fп ∙1,2 = 33,9 ∙ 1,2 = 40,68 см2 Площадь 1 питателя: Fш = Fп / n = 33,9 / 2 = 16,95 см2 |

, кг

, кг , %

, %

, мм

, мм

, см

, см , см

, см , см

, см