Опишите точечные дефекты кристаллического строения металлов. Каково их влияние на свойства

Скачать 169.93 Kb. Скачать 169.93 Kb.

|

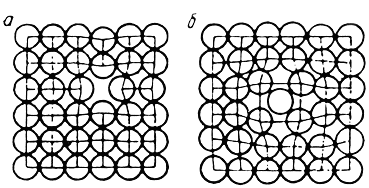

Идеальная кристаллическая решетка представляет собой многократное повторение элементарных кристаллических ячеек. Для реального металла характерно наличие большого количества дефектов строения, нарушающих периодичность расположения атомов в кристаллической решетке. Эти дефекты оказывают существенное влияние на свойства материала. Различают три типа дефектов кристаллического строения: точечные, линейные и поверхностные. Точечные дефекты (рис. 1) характеризуются малыми размерами во всех трех измерениях. Величина их не превышает нескольких атомных диаметров. К точечным дефектам относятся: а) свободные места в узлах кристаллической решетки - вакансии (дефекты Шоттки); б) атомы, сместившиеся из узлов кристаллической решетки в межузельные промежутки - дислоцированные атомы (дефекты Френкеля); в) атомы других элементов, находящиеся как в узлах, так и в междоузлиях кристаллической решетки - примесные атомы. Точечные дефекты образуются в процессе кристаллизации под воздействием тепловых, механических, электрических воздействий, а также при облучении нейтронами, электронами, рентгеновскими лучами. Вакансии и дислоцированные атомы могут появляться вследствие тепловых движений атомов. В характерных для металлов решетках энергия образования дислоцированных атомов значительно больше энергии образования тепловых вакансий. Поэтому основными точечными дефектами в металлах являются тепловые вакансии. При комнатной температуре концентрация вакансий сравнительно невелика и составляет около 1 на 1018 атомов, но резко повышается при нагреве, особенно вблизи температуры плавления. Точечные дефекты не закреплены в определенных объемах металла, они непрерывно перемещаются в кристаллической решетке в результате диффузии.  Рис.1. Точечные дефекты в кристаллической решетке: а) вакансия; б) дислоцированный атом. Присутствие вакансий объясняет возможность диффузии — перемещения атомов на расстояния, превышающие средние межатомные расстояния для данного металла. Перемещение атомов осуществляется путем обмена местами с вакансиями. Различают самодиффузию и гетеродиффузию. В первом случае перемещения атомов не изменяют их концентрацию в отдельных объемах, во втором - сопровождаются изменением концентрации. Гетеродиффузия характерна для сплавов с повышенным содержанием примесей. Точечные дефекты приводят к локальным изменениям межатомных расстояний и, следовательно, к искажениям кристаллической решетки. При этом увеличивается сопротивление решетки дальнейшему смещению атомов, что способствует некоторому упрочнению кристаллов и повышает их электросопротивление.

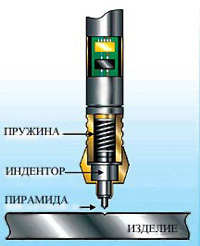

Под твердостью понимают сопротивление материала проникновению в него другого более твердого тела. Общий принцип определения твердости заключается в том что, индентор внедряется в поверхность материала, который нужно испытать под определенной нагрузкой на установленный интервал времени. Определение твердости осуществляется по известным размерам или глубины отпечатка. При использовании стационарных твердомеров подобных приборам Роквелла, Бринеля или Виккерса требуется, чтобы испытываемый образец помещался под измерительным устройством; что не всегда возможно. Переносные измерительные устройства разработаны для того, чтобы позволить проводить определение твердости не только в лаборатории, но и в полевых условиях. Чтобы избежать тех недостатков, которые присущи классическим методам твердометрии (стационарные твердомеры), были разработаны твердомеры, использующие акустический и динамический методы.  Акустический метод основан на измерении относительных изменений механического импеданса колебательной системы преобразователя в зависимости от механических свойств поверхности образца. Акустический преобразователь представляет собой стержень из магнитострикционного материала (например, никеля), на конце которого укреплён индентор в виде алмазной призмы. К стержню прикреплён пьезоэлемент, возбуждающий в преобразователе продольные упругие колебания частотой 30-40 кГц. Стержень с индентором прижимают к контролируемому объекту с постоянной силой. При этом индентор внедряется в поверхность изделия тем глубже, чем меньше твёрдость его материала. Площадь зоны соприкосновения индентора с изделием с уменьшением твёрдости растёт, а модуль упругого сопротивления увеличивается. Изменение импеданса определяют по изменению собственной частоты нагруженного преобразователя, которую измеряют частотомером . Шкалу индикатора градуируют в единицах твёрдости по Роквеллу. Принцип работы динамических твердомеров основан на измерении отношения скоростей индентора при падении и отскоке его от поверхности контролируемого изделия. Отношение скоростей перемещения индентора при отскоке и падении характеризуют твёрдость контролируемого изделия. Преобразователь включает в себя механическую систему, обеспечивающую перемещение индентора относительно поверхности контролируемого материала, и электрическую катушку. Во взведенном положении преобразователя цанга спускового механизма удерживает индентор. При нажатии спусковой кнопки цанга разжимается и индентор под действием предварительно сжатой пружины сбрасывается на контролируемую поверхность. На конце индентора расположен твердосплавный шарик, непосредственно контактирующий с испытуемым материалом. Внутри индентора находится постоянный магнит. При пересечении магнитным полем витков катушки в последней наводится э.д.с., пропорциональная скорости движения индентора. Измеряемая твердость является функцией отношения сигналов U1 и U2: где U1- скорость сброса; U2- скорость отскока.

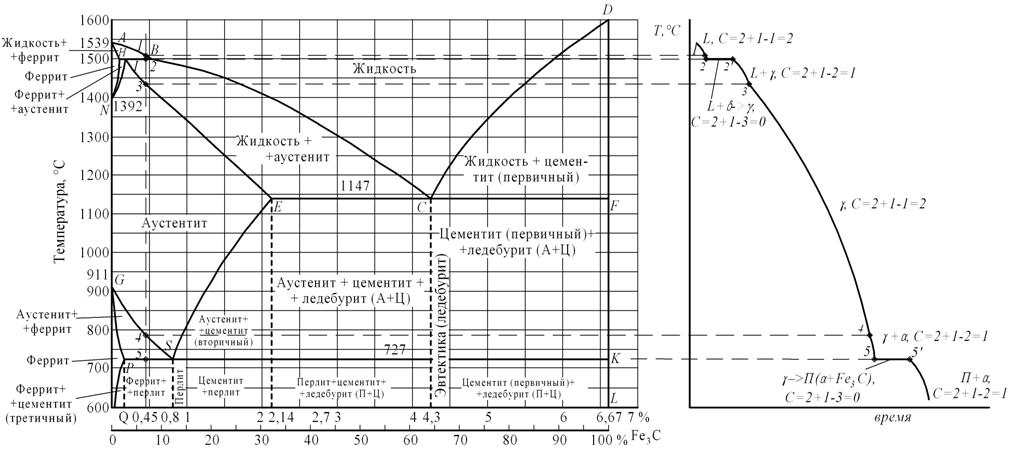

Диаграмма состояния сплавов железо-цементит приведена на рисунке 2. Первичная кристаллизация сплава, содержащего 0,5% углерода, начинается в точке 2, соответствующей линии ABCD (линии ликвидус), и заканчивается в точке 3, соответствующей линии AHJECF (линии солидус). При кристаллизации сплава из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). В интервале температур 2-3 превращений не происходит, аустенит охлаждается. В точке 4 начинается выделение феррита из аустенита. Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. В точке 5 при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой: А0,8 Сплав железа с углеродом, содержащий 0,5%С, называется доэвтектоидной сталью. Его структура при комнатной температуре – феррит + перлит.  Рис. 2: а - диаграмма железо-цементит, б - кривая охлаждения для сплава, содержащего 0,6% углерода. 4. Для изделий, выполненных из стали 15, требуется получить поверхность с высокой твердостью и износостойкостью. Выберите метод химико-термической обработки, опишите его технологию и структуру металла после окончательной термической обработки. С целью повышения твердости поверхностного слоя и повышения износостойкости можно провести цементацию, азотирование или борирование. Цементация - это насыщение поверхностного слоя стали углеродом, может быть в твердой среде и газообразной. 5. Для изготовления режущего инструмента используют сплавы Т5К10 и Т15К6. Укажите химический состав сплавов, способ изготовления и область применения. Объясните причины высокой теплостойкости этих сплавов. Для изготовления режущих инструментов применяют карбидные материалы, состоящие из титана и кобальта. Титановольфрамовые твердые сплавы (Т5К10, Т15К6, Т30К4 и др.) пред назначены для обработки вязких материалов: стали, латуни. Сплавом Т5К10, например, осна щают режущий инструмент для чернового точе ния, а также чернового и чистового строгания сталей по корке и окалине (включая стальные тюковки, штампованные заготовки и отливки) ХИМИЧЕСКИЙ СОСТАВ СПЛАВА: Т5К10 - 15% карбида титана, 10%кобальта, остальное - карбид вольфрама.(100% -(15 +10)) = 85%) Т15К6 – карбида титана 15%, кобальта 6% и 79% карбид вольфрама. Титано-вольфрамовые твердые сплавы при содержании TiC менее 15% имеют структуру, состоящую из твердого раствора WC в TiC, твердого раствора Co в WC и TiС, а также избыточных карбидов WC. Если в сплаве более 15% TiC, то весь вольфрам растворяется в TiC и структура состоит из твердого раствора WC в TiC и твердого раствора Со в WC и TiC. В России сплавы этой группы обозначаются буквами ТК, где Т со следующей за ней цифрой означают процентное содержание TiC, К – процентное содержание Со, остальное WC. Твердость и теплостойкость твердых сплавов группы ТК выше, чем у сплавов ВК. Критическая температура достигает 850-9000С. Содержание TiC меняется в разных сплавах от 5 до 30%, при этом содержание кобальта соответственно меняется от 4 до 12%. С увеличением содержания кобальта увеличивается прочность, но уменьшается твердость. Получение твердых сплавов методом порошковой металлургииПолучение порошков карбидов и кобальта методом восстановления из оксидов. Измельчение порошков карбидов и кобальта (производится на шаровых мельницах в течение 2-3 суток) до 1-2 микрон. Просеивание и повторное измельчение при необходимости. Приготовление смеси (порошки смешивают в количествах, соответствующих химическому составу изготавливаемого сплава). Холодное прессование (в смесь добавляют органический клей для временного сохранения формы). Спекание под нагрузкой (горячее прессование) при 1400 °C (при 800—850 °C клей сгорает без остатка). При 1400 °C кобальт плавится и смачивает порошки карбидов, при последующем охлаждении кобальт кристаллизуется, соединяя между собой частицы карбидов. Твердые сплавы ввиду своей высокой твердости применяются в следующих областях: Обработка резанием конструкционных материалов: резцы, фрезы, свёрла, протяжки и прочий инструмент. Оснащение измерительного инструмента: оснащение точных поверхностей микрометрического оборудования и опор весов. Клеймение: оснащение рабочей части клейм. Волочение: оснащение рабочей части волок. Штамповка: оснащение штампов и матриц(вырубных, выдавливания и проч.). Прокатка: твердосплавные валки (выполняются в виде колец из твердого сплава, одеваемых на металлическое основание) Горнодобывающее оборудование: напайка спеченных и наплавка литых твердых сплавов. Производство износостойких подшипников: шарики, ролики, обоймы и напыление на сталь. Рудообрабатывающее оборудование: оснащение рабочих поверхностей. Газотермическое напыление износостойких покрытий |