Ким ТТМ 1 вар. Определение типа производства по коэффициенту закрепления операций

Скачать 254.45 Kb. Скачать 254.45 Kb.

|

|

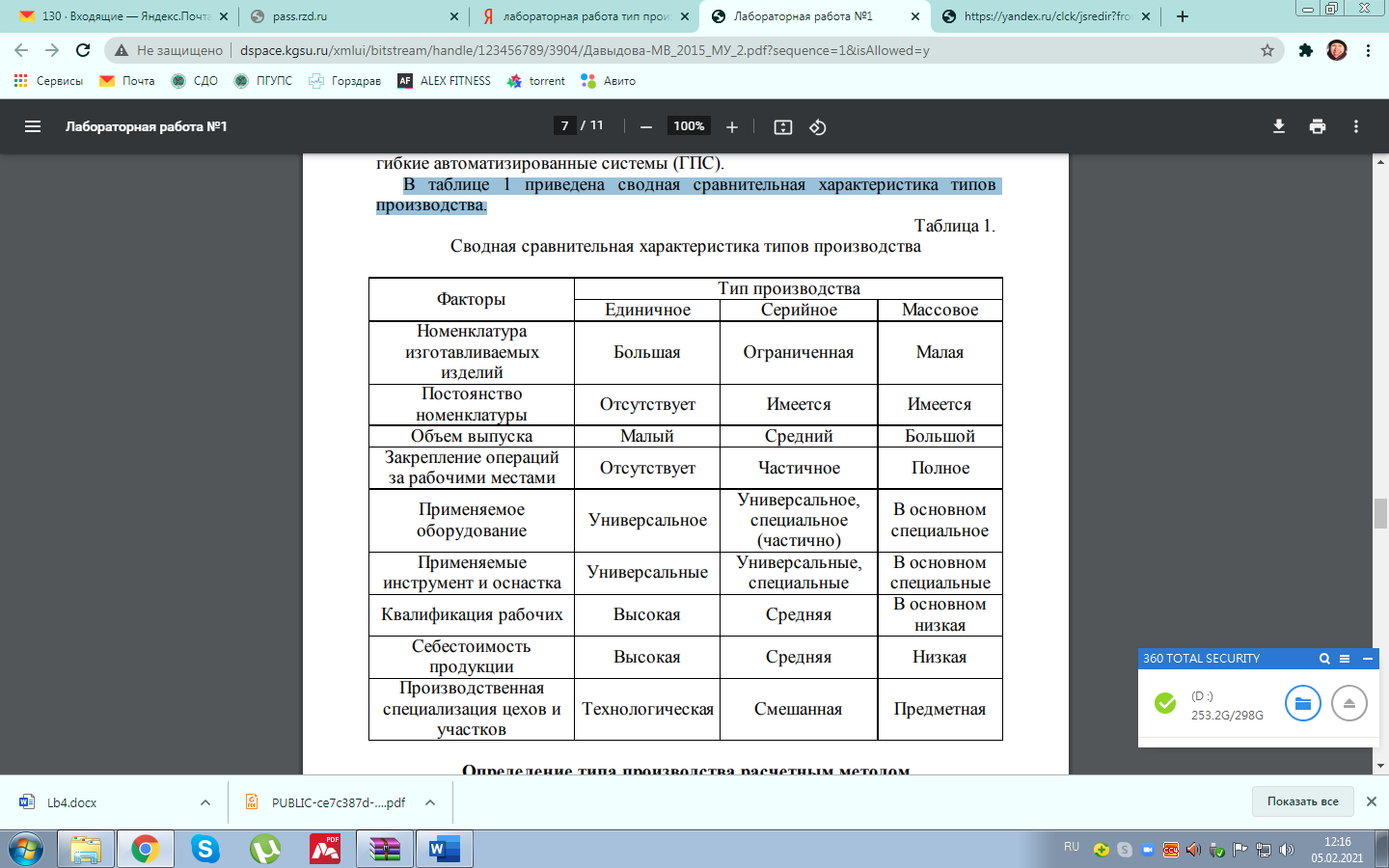

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА Федеральное государственное бюджетное образовательное учреждение высшего образования «Петербургский государственный университет путей сообщения Императора Александра I» (ФГБОУ ВО ПГУПС) Факультет «Транспортные и энергетические системы» Кафедра «Вагоны и вагонные хозяйство» Специальность 23.05.03 «Подвижной состав железных дорог» Специализация «Технология производства и ремонта подвижного состава» Лабораторная работа № 1 по дисциплине «Технология транспортного машиностроения» на тему «ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА ПО КОЭФФИЦИЕНТУ ЗАКРЕПЛЕНИЯ ОПЕРАЦИЙ» Выполнил студент Группы ПС-807 Ким Г. Проверила: Саидова А.В. Санкт-Петербург 2021 Лабораторная работа № 1 ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА ПО КОЭФФИЦИЕНТУ ЗАКРЕПЛЕНИЯ ОПЕРАЦИЙ Цель работы: Приобретение практических навыков определения типа производства по его характеристике (коэффициенту закрепления операций  ). ).Теоретические сведения: Тип производства – комплексная характеристика технических, организационных и экономических особенностей машиностроительного производства, обусловленная его специализацией, объемом и постоянством номенклатуры изделий, а также формой движения изделий по рабочим местам. Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматриваются. Коэффициент закрепления операций для единичного производства обычно выше 40. На рабочих местах в единичном производстве выполняют разнообразные операции без их периодического повторения на универсальном технологическом оборудовании с использованием универсальной, унифицированной и стандартной технологической оснастки (тиски для крепления деталей, угольники, прихваты и т.п.; стандартные резцы, сверла, фрезы и т.п.; универсальные измерительные средства: штангенинструмент, микрометры, нутромеры и т.п.). Специальную технологическую оснастку применяют лишь в исключительных случаях, когда без нее изготовление деталей невозможно. Универсальность выполнения работ требует высокой квалификации рабочих. Таким образом, единичное производство должно быть универсальным, очень гибким, обеспечивающим выполнение разнообразных заданий. Оно распространено в тяжелом машиностроении, где изготовляется крупное уникальное металлургическое и химическое оборудование, прокатные станы, а также в опытном производстве. Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство. Серийное производство является основным типом машиностроительного производства (примерно 80 % всей продукции машиностроения). В серийном производстве машины изготовляют сериями, а заготовки обрабатывают партиями. В серийном производстве процесс изготовления деталей построен по принципу дифференциации операций. Отдельные операции закреплены за определенным рабочим местом. Поэтому для этого типа производства характерна необходимость переналадки технологического оборудования при переходе на изготовление деталей другой партии. Для выполнения различных операций используют универсальные металлорежущие станки, оснащенные как универсальными, так и универсально-сборными и специальными приспособлениями. Находят применение также специализированные, специальные автоматизированные, агрегатные станки. Довольно широко используются станки с числовым программным управлением, в том числе многоцелевые; получают распространение гибкие производственные системы. Целесообразно применение специального режущего инструмента, а также применение специальных мер и измерительных приборов. При необходимости выбор технологического оборудования и оснастки должен быть обоснован соответствующими технико-экономическими расчетами. Оборудование может быть расположено по групповому признаку или по потоку (в крупносерийном производстве). В серийном производстве средняя квалификация рабочих ниже, чем в единичном производстве. Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. Коэффициент закрепления операций для массового производства принимается равным 1. В массовом производстве применяется высокопроизводительное оборудование: специальные, специализированные и агрегатные станки, станки для непрерывной обработки, многошпиндельные автоматы и полуавтоматы, автоматизированные производственные системы, управляемые от ЭВМ, автоматические линии; находят также ограниченное применение станки с ЧПУ. Характерным для технологических процессов является высокий уровень использования средств автоматизации и комплексной механизации. Типичным примером массового производства являются предприятия, на которых изготовляются автомобили, тракторы, мотоциклы, подшипники качения, велосипеды, швейные машины и т.д. В крупносерийном и массовом производствах широко применяется поточная форма организации производства. Поточное производство характеризуется расположением средств технологического оснащения в последовательности выполнения операций технологического процесса с определенным интервалом выпуска изделий. Основным элементом поточного производства является поточная линия, на которой расположены рабочие места. Для передачи предмета труда с одного рабочего места на другое применяются специальные транспортные средства. При проектировании технологических процессов для поточного производства определяется такт выпуска – интервал времени, через который периодически производится выпуск изделий или заготовок определенных наименований. В таблице 1 приведена сводная сравнительная характеристика типов производства. Таблица 1 – Характеристики типов производств  Тип производства характеризуется коэффициентом закрепления операций  , который определяется как отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, года или другого периода времени, к числу рабочих мест, на которых эти операции выполняются. Для расчета , который определяется как отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, года или другого периода времени, к числу рабочих мест, на которых эти операции выполняются. Для расчета  для многооперационного технологического процесса может быть использована формула: для многооперационного технологического процесса может быть использована формула: . (1) . (1)где  – число различных операций; – число различных операций; – число рабочих мест, на которых выполняются различные – число рабочих мест, на которых выполняются различныеоперации;  – число операций технологического процесса. – число операций технологического процесса.Число операций, которое может быть выполнено на данном i-м рабочем месте в течение года, можно определить по формуле:  , (2) , (2)где  – нормативный (допустимый) коэффициент загрузки станка всеми закрепленными за ним однотипными операциями, принимаемый для крупно-, средне- и мелкосерийного производства соответственно равным 0,75; 0,8; 0,9; – нормативный (допустимый) коэффициент загрузки станка всеми закрепленными за ним однотипными операциями, принимаемый для крупно-, средне- и мелкосерийного производства соответственно равным 0,75; 0,8; 0,9; – коэффициент загрузки станка проектируемой данной операцией в течение года: – коэффициент загрузки станка проектируемой данной операцией в течение года: , (3) , (3)где  , ,  – расчетное и принятое число рабочих мест, необходимое для выполнения i-й операции: – расчетное и принятое число рабочих мест, необходимое для выполнения i-й операции: , (4) , (4)где  – штучно-калькуляционное время выполнения i-й операции, мин. Оно принимается, если предполагается серийное или единичное производство. Для массового производства принимается норма штучного времени – – штучно-калькуляционное время выполнения i-й операции, мин. Оно принимается, если предполагается серийное или единичное производство. Для массового производства принимается норма штучного времени –  , мин; , мин; – такт выпуска деталей, мин; – такт выпуска деталей, мин; – годовая программа выпуска деталей, шт.; – годовая программа выпуска деталей, шт.; – действительный годовой фонда времени работы оборудования при заданном режиме работы, ч. – действительный годовой фонда времени работы оборудования при заданном режиме работы, ч.В качестве  принимается ближайшее большее по отношению к принимается ближайшее большее по отношению к  целое число. Например, если целое число. Например, если  = 0,01, то = 0,01, то  = 1. = 1. Номинальный годовой фонд времени работы оборудования, ч, составит:  , (5) , (5)где  – количество рабочих дней с полной продолжительностью рабочей смены; – количество рабочих дней с полной продолжительностью рабочей смены; – продолжительность полной рабочей смены, ч; – продолжительность полной рабочей смены, ч; – продолжительность сокращенной рабочей смены, ч; – продолжительность сокращенной рабочей смены, ч; – количество праздничных дней, сокращенных на 1 ч; – количество праздничных дней, сокращенных на 1 ч; – количество рабочих смен в сутки. – количество рабочих смен в сутки.Для оборудования 1–30-й категорий ремонтной сложности потери на ремонт и техническое обслуживание принимать в размере 3 % от номинального фонда времени, а для оборудования свыше 30-й категории ремонтной сложности – 6 %. Потери времени на настройку и переналадку оборудования во время рабочих смен принимать в размере 2–5 %. Номинальный годовой фонд времени работы рабочего, ч:  . (6) . (6)Действительный годовой фонд времени рабочего, ч:  , (7) , (7)где  – продолжительность отпуска рабочего, дней; – продолжительность отпуска рабочего, дней; – количество рабочих дней в году. – количество рабочих дней в году.В качестве  для расчета для расчета  по формуле (1) может быть принято значение по формуле (1) может быть принято значение  , разделенное на коэффициент многостаночности , разделенное на коэффициент многостаночности  : : . (8) . (8)Коэффициент многостаночности учитывает, что рабочий может обслуживать несколько станков. Чем выше степень автоматизации станка, тем меньше доля ручного вспомогательного времени в  ( ( ) и тем выше значение ) и тем выше значение  . Практически . Практически  = 1,1–4. В данных расчетах можно принимать = 1,1–4. В данных расчетах можно принимать  = 1,5. Если в технологическом процессе применяются в основном станки с ЧПУ или станки-полуавтоматы, то = 1,5. Если в технологическом процессе применяются в основном станки с ЧПУ или станки-полуавтоматы, то  = 2. = 2. Выбор типа производства в зависимости от величины  приведен в таблице 2. приведен в таблице 2.Таблица 2 - Тип производства в зависимости от

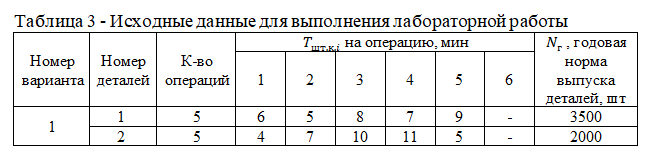

Вариант 1  Данные для детали 1: Категория сложности- 21 2 смены × по 8 часов ( 40 час. рабочей недели )     (ч.) (ч.) Таблица 4 – Пример формы результатов расчетов (деталь 1)

Данные для детали 2: Категория сложности - 33 2 смены × по 12 часов ( 36 час. рабочей недели )     (ч.) (ч.) Таблица 5 – Пример формы результатов расчетов (деталь 2)

Вывод: В ходе лабораторной работы мы приобрели навык определения типа производства по его характеристике. Тип производства для детали №1 –среднесерийное производство. Тип производства для детали №2 – мелкосерийное производство. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

), мин

), мин

Среднесерийное производство

Среднесерийное производство