Определение видов брака в отливках

Скачать 360.93 Kb. Скачать 360.93 Kb.

|

|

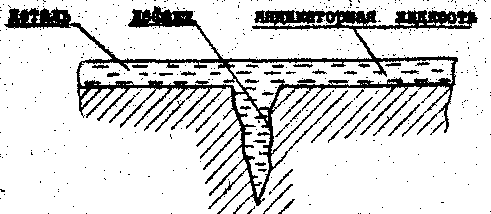

Министерство науки и высшего образования Российской федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Факультет технологии конструкционных материалов «Кафедра машины и технология литейного производства» Лабораторная работа №1 «Определение видов брака в отливках» Выполнил: ст. гр. М-434 Безмогорычный М. Д. Проверил: к.т.н., доцент Карпова Е. Ю. Волгоград 2020 Цель работы Изучить основные виды брака в отливках, причины их образования и приобрести практические навыки в их обнаружении и классифицировании. Теоретическая часть В соответствии с пунктом 38 ГОСТ 15467-79 «Управление качеством продукции. Основные понятия, термины и определения» «дефект - это каждое отдельное несоответствие продукции установленным требованиям». Если рассматриваемая продукция имеет дефект, то это означает, что по меньшей мере один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции. Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам. Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам. Дефекты подразделяются на явные и скрытые. В соответствии с пунктом 41 ГОСТ 15467-79 «Управление качеством продукции. Основные понятия, термины и определения» «явный дефект - это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства». Основные понятия, термины и определения» «скрытый дефект - это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства». Скрытые дефекты, как правило, выявляются после поступления продукции потребителю или при дополнительных, ранее не предусмотренных проверках, в связи с обнаружением других (явных) дефектов. По степени влияния на работоспособность отливки дефекты подразделяются на критические, значительные и малозначительные. Указанное разделение дефектов производится для последующего выбора вида контроля качества продукции (выборочный или сплошной) и для назначения такой характеристики выборочного контроля, как риск потребителя (заказчика). В соответствии с приведенной классификацией дефектов иногда по результатам контроля продукции различают следующие ее единицы (в частности, изделия): критически дефектные, т.е. имеющие хотя бы один критический дефект; значительно дефектные, т.е. имеющие один или несколько значительных дефектов, но не имеющие критических дефектов; малозначительно дефектные, т.е. имеющие один или несколько дефектов малозначительных по отдельности и в совокупности, но не имеющие значительных и критических дефектов. По возможности устранения дефекты подразделяются на неисправимые и исправимые. Аналогично делению дефектов на устранимые и неустранимые отнесение брака к исправимому и неисправимому зависит от ряда факторов. Отнесение дефектов к той или иной категории определяется техническими возможностями предприятия и экономической целесообразностью. В настоящее время признаются и наиболее часто используются две системы классификации дефектов: 1) система классификации дефектов по причинам их образования, по общности физико-химических явлений, в результате которых возникает дефект отливки; 2) система классификации дефектов по их внешнему виду, форме, расположению на отливке, размерам. Необходимо отметить, что принятая терминология широко используется также для отливок из сплавов на основе алюминия, магния, титана и других и поэтому может рассматриваться как универсальная. Термины и определения дефектов отливок из чугуна установлены гост 19200-80. Эти термины обязательны для применения в документации всех видов. Подготовлены утверждения на термины и определения дефектов отливок из стали и сплавов цветных металлов. Классификация дефектов отливок всех видов из железных и цветных сплавов независимо от способа их изготовления: Несоответствие по форме и масс: недолив, перекос, подутость (распор), залив, коробление, вылом (механические повреждение), отклонение размеров, отклонение массы. Дефекты поверхности: пригар, спай, ужимина, нарост, окалина, капли. Трещины: горячая и холодная трещины. Пустоты в теле отливки: газовая раковина, ситовины (ситовидные пористости), усадочная раковина, рыхлота, усадочная и газовая пористости. Включения: шлаковая и песчаная раковины, металлические и неметаллические включения, королёк. Отклонение структуры: разделение, сепарация, несоответствие по величине зерна, отбел, ликвация. Отклонения состава и свойств: химического состава, механических и физических свойств. Министерство науки и высшего образования Российской федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Факультет технологии конструкционных материалов «Кафедра машины и технология литейного производства» Лабораторная работа №2 «Люминесцентный метод контроля качества отливок» Выполнил: ст. гр. М-434 Безмогорычный М. Д. Проверил: к.т.н., доцент Карпова Е. Ю. Волгоград 2020 Цель работы Освоение методики определения поверхностных дефектов капиллярным методом. Теоретическая часть В основе люминесцентного метода дефектоскопии лежит возможность видеть свечение веществ, находящихся в полости дефектов. Молекулы веществ могут поглощать и испускать определенное количество света (один фотон). При поглощении света молекула переходит в возбужденное состояние, а при переходе из возбужденного состояния в нормальное происходит излучение излишней энергии молекулы в виде фотона света. Такой переход молекулы вещества из одного состояния в другое может происходить под воздействием либо тепла, либо лучей особой природы – ультрафиолетовых. Излучение света веществом под воздействием ультрафиолетовых лучей (УФЛ) называется люминесценцией. Капиллярные методы неразрушающего контроля предназначены для обнаружения поверхностных дефектов типа несплошности материала, не видимых невооруженным глазом. Они основаны на использовании капиллярных свойств жидкостей. Этими методами выявляют дефекты путем образования индикаторных рисунков с высоким оптическим контрастом и шириной линии, превышающей ширину раскрытия дефектов. При контроле на отливку наносят специальную смачивающую жидкость, которая под действием капиллярных сил заполняет полости поверхностных дефектов (рисунок 1, а). Дефекты выявляют, обнаруживая либо жидкость, оставшуюся в их полостях после удаления ее с поверхности, либо скопления частиц порошка, извещенного в жидкости и отфильтрованного на поверхности отливки при заполнении полости дефекта жидкостью.

В первом случае оставшуюся в полостях дефектов жидкость обнаруживают обычно после нанесения проявителя на предварительно очищенную от индикаторной жидкости поверхность. Он поглощает жидкость, образуя индикаторный рисунок, а также создавая фон, улучшающий видимость рисунка (рисунок 1, б, в). Во втором случае скопление порошка обнаруживают без применения проявляющего вещества. Индикаторные рисунки, образующиеся при контроле, либо обладают способностью люминесцировать в ультрафиолетовых лучах, либо имеют окраску, вызываемую избирательным поглощением части падающих на них световых лучей. Линии индикаторного рисунка имеют ширину от 0,05 до 0,3 мм и яркостной контраст 30–60 % и более, а также высокий цветовой контраст. Наличие рисунка не только свидетельствует о существовании дефекта, но также указывает место его нахождения, форму или протяженность по поверхности отливки. Классификация капиллярных методов контроля основана на светоколористических особенностях индикаторных следов. По этому принципу они подразделяются на три основных метода: цветной, люминесцентный и люминесцентно-цветной. При цветном методе дефекты выявляются по цветному индикаторному следу над дефектом. При люминесцентном методе дефекты выявляются по свечению люминесцирующей приникающей жидкости, вышедшей из полости дефекта, при освещении отливки ультрафиолетовым светом. Люминесцентно-цветной является комбинацией цветного и люминесцентного методов. Чувствительность этого метода большая при осмотре деталей в ультрафиолетовом свете, меньшая – в видимом свете. Капиллярные методы контроля можно подразделить и по способу образования индикаторных следов дефектов. Применяются четыре способа проявления: сорбционный «мокрый» и «сухой», диффузионный и самопроявляющийся. При сорбционном способе проявления на очищенную от шлаков проникающей жидкости поверхность наносят либо сухой порошок («сухой» способ), либо порошок в виде суспензии («мокрый» способ). Диффузионный способ заключается в нанесении на очищенную от излишков проникающей жидкости поверхность отливки специального покрытия, в которое диффундирует проникающая жидкость в полости дефекта. Диффузионный способ является более чувствительным, чем сорбционный. Способ контроля без применения проявляющих веществ может быть двух видов: беспорошковый и самопроявляющийся. При беспорошковом способе проникающая жидкость является раствором органических кристаллов люминофора в летучем растворителе. Самопроявляющийся способ заключается в том, что после пропитки и удаления с поверхности излишков проникающей жидкости отливку нагревают. При этом проникающая жидкость расширяется, выходит из полости дефекта и образуется индикаторный рисунок, люминесцирующий при ультрафиолетовом освещении. Технология проведения контроля, в сущности, почти одинакова для всех капиллярных методов. Основными этапами проведения контроля являются следующие: Подготовка поверхности отливки к контролю путем обработки очистителем (при необходимости); Нанесение на поверхность отливки окунанием или дождеванием индикаторного пенетранта; Удаление с поверхности излишки индикаторного пенетранта струей воды, воздуха или ветошью; нанесение на поверхность изделия проявляющего вещества; Осмотр при дневном или ультрафиолетовом свете и расшифровка индикаторных следов; Удаление с поверхности проявляющего вещества путем обработки очистителем. Описание работы лабораторного оборудования В данной лабораторной работе используется промышленный ультрафиолетовый облучатель КД-31Л. Облучатель КД-31Л представляет собой переносной прибор с сетевым питателем. Облучатель представляет собой светогерметичный вентилируемый корпус с источником излучения (ртутно-кварцевая горелка), отражателем, светофильтром, юстировочным механизмом для фокусировки, рукояткой и шнуром, соединенным с блоком питания с помощью разъема. Облучатель создает мощный поток ультрафиолетового излучения, поэтому запрещается направлять поток непосредственно на лицо работающего. Ось потока должна направляться в сторону от работающего. При осмотре отливку или облучатель располагают таким образом, чтобы расстояние от контролируемой поверхности до фильтра было от 100 до 200 мм. Осмотр отливки производиться с расстояния наилучшего видения (250–230 мм). Министерство науки и высшего образования Российской федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Факультет технологии конструкционных материалов «Кафедра машины и технология литейного производства» Лабораторная работа №3 « Разметка отливки » Выполнил: ст. гр. М-434 Безмогорычный М. Д. Проверил: к.т.н., доцент Карпова Е. Ю. Волгоград 2020 Цель работы Изучение операций и приемов при проверке соответствия размеров отливки чертежу с помощью разметки. Теоретическая часть Размерная точность литых заготовок и получаемых из них деталей является одним из основных показателей качества. Размерная точность определяется степенью приближения истинных (действительных) размеров отливки к размерам, указанным на чертеже (номинальным размерам). Размерная точность яв

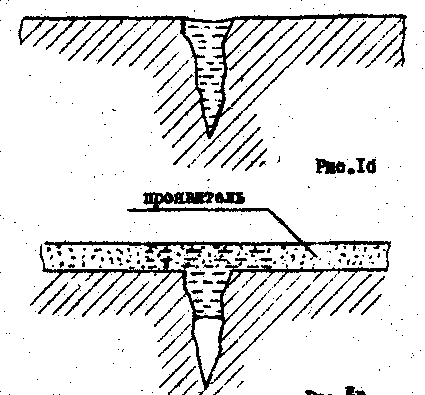

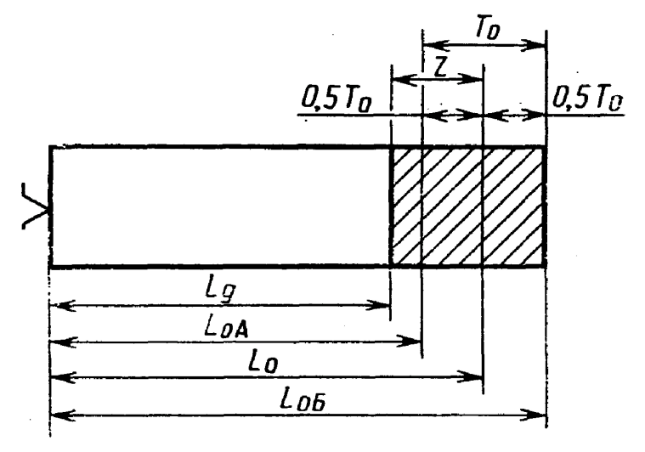

Номинальный размер — размер, который служит началом отсчета отклонений и относительно которого определяются предельные размеры. Обозначается нижним индексом н справа от обозначения размера: Dн, dн, Lн, lн, Bн, bн — номинальные диаметры. Номинальный размер определяют, исходя из функционального назначения детали или узла, в результате расчета деталей на прочность и т. д., и указывают на чертеже. Размер отливки, полученный при непосредственном его измерении с заранее установленной допустимой погрешностью, называется действительным. Существование действительных размеров делает необходимым ведение понятий наибольшего и наименьшего предельных размеров. Между этими предельно допустимыми размерами должен находиться действительный размер годной отливки, измеренный с заданной точностью. Разность наибольшего и наименьшего предельных размеров называется допуском, а разность действительного и соответствующего номинального размеров – отклонением. Отклонение считается положительным, если действительный размер больше номинального, в противном случае отклонение считается отрицательным. Пространство, ограниченное верхним и нижним предельными отклонениями, образует поле допуска. Предельные отклонения и величина поля допуска отливок зависят от многих конструкторских и технологических факторов. Каждый из них вносит свой вклад в увеличение поля допуска. Если принять поле допуска за 100 %, то влияние различных факторов можно оценить следующим образом: Модельная оснастка 10–15 %; Изготовление полуформ 20–25 %; Неточности сборки формы 15–20 %; Формирование отливки в форме 25–30 %; Механическая обработка 10 %. Величина допусков на размеры отливок зависит от технологии последующей обработки и тесно связана с комплексом требований к готовому изделию. Допуски на размеры и массу отливок из черных и цветных сплавов в интервале изменения номинальных размеров от 4 до 10000 мм регламентированы ГОСТ 26645-85. Для оценки точности номинальных размеров отливок ГОСТ 26645-85 устанавливает 16 классов точности (с 1-го по 16-й) и шесть промежуточных классов с индексом «т». Для механически обработанных деталей установлено 19 квалитетов, обозначаемых 01; 0; 1; ... ; 17. Точность повышается по мере снижения номера класса или квалитета. Способы контроля размерной точности отливок можно объединить в три группы: измерение действительных размеров, проверка соответствия действительных размеров допустимым предельным и контроль отливок разметкой. Каждому из этих способов соответствует определенная инструментальная база – набор измерительных средств. Измерение действительных размеров применяется, главным образом, при изготовлении единичных отливок и производится универсальным мерительным инструментом. Для контроля размеров отливок нет необходимости использовать высокоточные измерительные приборы с ценой деления менее 0,01 мм, так как подобная точность недостижима при существующих технологических процессах производства. Проверка соответствия действительных размеров допустимым предельным применяется в крупносерийном и массовом производстве. Такую проверку проводят специальным измерительным инструментом, который выполняется по принципу предельных калибров. Разметка является одним из наиболее квалифицированных методов контроля размерной точности отливок. Ее проводят в обязательном порядке перед запуском в производство новой или капитально отремонтированной модельной оснастки с целью проверки правильности изготовления модели по размерам и выбранного процента усадки металла, применяемого для заливки металла. Министерство науки и высшего образования Российской федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Факультет технологии конструкционных материалов «Кафедра машины и технология литейного производства» Лабораторная работа №4 Исследование шероховатости поверхности отливок Выполнил: ст. гр. М-434 Безмогорычный М. Д. Проверил: к.т.н., доцент Карпова Е. Ю. Волгоград 2020 Цель работы Целью работы является освоение методики измерения шероховатости поверхности отливок методом светового сечения и на приборе SL2. Теоретическая часть Параметры и характеристики для шероховатостей поверхностей обозначены в ГОСТ 2.789-73, а обозначения этих шероховатостей зафиксированы в ГОСТ 2309-73. Требования к шероховатости поверхности в технической документации устанавливаются путем указания числового параметра и значений базовой длины, на которой производиться определение параметра. Стандартом приняты следующие обозначения элементов профиля (рисунок 1). Литые детали имеют шероховатость с нерегулярными неровностями произвольного направления.

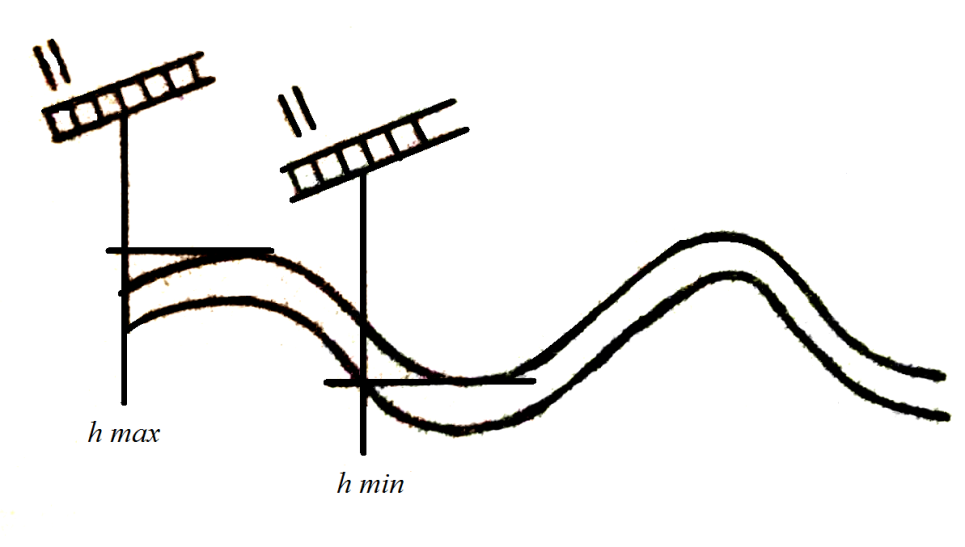

Для таких типов поверхностей параметрами шероховатости применяются следующие: Ra– среднее арифметическое отклонение профиля в пределах базовой длины; Rz – высота неровностей профиля по десяти точкам; Rmax – наибольшая высота неровностей профиля. Указанные параметры вычисляются по формулам:  Где yi – расстояние между любой точкой профиля и средней линией, измеренное по нормали, проведенной к средней линии через эту точку профиля;  Где himax – наибольшие максимумы в пределах базовой длины; himin – наибольшие минимумы в пределах базовой длины В случаях, когда нет возможности инструментальным путем установить положение средней линии профиля (m), допускается для прямолинейного (в пределах базовой длины) профиля отчет производить от произвольной линии «к», параллельной «m», но находящейся за пределами профиля. В этом случае rz определяется по формуле  где himax – расстояние от высших точек до линии «к»; himin – расстояние от низших точек до линии «к»; базовая длина 1 является величиной, выбираемой из ряда 0,01; 0,03; 0,08; 0,25; 0,8; 2,5; 8,0; 25 мм. Описание лабораторного оборудования В данной работе измерение высоты микронеровностей профиля литыцх поверхностей производится на двойном микроскопе МИС-11 (микроскопе линника) и профилометре - чистотометре марки SL2. Двойной микроскоп представляет собой систему двух микроскопов: проектирующего и наблюдательного. Предметные точки объективов обоих микроскопов совмещены друг с другом, оси микроскопов составляют между собой угол 90 о, причем биссектриса этого угла совпадает с нормалью к измеряемой поверхности. Прибор МИС-11 используется для измерения высоты неровностей профиля метод светового сечения (рисунок 2).

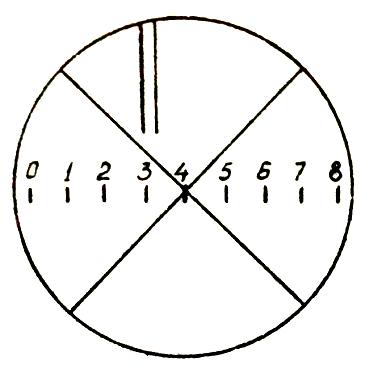

Отсчет величины н производится с помощью окулярного микроскопа – микрометра, в фокальной плоскости окуляра которого расположена неподвижная стеклянная пластинка со шкалой от 0 до 8 мм (цена деления 1 мм) и подвижная стеклянная пластинка с перекрестием и индексом в виде двойной риски (рисунок 3)  Рисунок 3 – Поле зрения окуляра микроскопа – микрометра Подвижная пластинка связанна с микрометрическим винтом, при вращении которого перекрестие и двойная риска перемещаются в поле зрения окуляра относительно не подвижной шкалы. При полном обороте винта двойная риска и перекрестие перемещаются на один мм. На лимбе винта также имеется шкала, одно деление которой соответствует перемещению перекрестия на 0,01 мм. Таким образом, отсчет целым миллиметров производится по неподвижной шкале в соответствии с положением на ней двойной риски, а сотых долей миллиметра – по лимбу микрометрического винта. Измерение шероховатости поверхности отливок с помощью прибора SL2 базируется на фиксации расстояния, проходимого измерительной иглой до касания ею измеряемой поверхности фиксация расстояния осуществляется с помощью индикатора часового типа с ценой деления 0,01 мм. После проведения каждого замера игла поднимается и поворачивается по кругу на угол 18 о, таким образом, за одну установку прибор позволяет снять 20 отсчетов высоты микронеровностей. Прибор SL2 оснащен двумя тросиками привода толкателей: нажатие левого тросика приводит к опусканию измерительной иглы на контролируемую поверхность, нажатие правого тросика при исходном положении левого приводит в действие механизм поворота диска с закрепленной в нем измерительной иглой. Однократное нажатие правого тросика соответсвует повороту измерительной иглы на 18 о. Выполняют 20 измерений, результаты вносят в таблицу. Дополнительно проводят поверочное, двадцать первое измерение. Его результат отличается от измерения более чем на 10 мкм. При большем расхождении измерения необходимо повторить. Измерение шероховатости прибором МИС-11 сводится к следующему. Отливка устанавливается на предметный столик микроскопа. Вращением лимба окуляра подводят горизонтальную линию перекрестия к линии контура светового сечении (рисунок 4), соответствующего максимальному выступу или наиболее глубокой впадине и производят отсчет hmax и hmin в мм.

Обработка результатов измерений Параметры шероховатости поверхности при измерении прибором SL2 вычисляются по формулам (1)–(3). Параметры шероховатости при измерении прибором МИС-11 вычисляются по формуле:  Где hi – в мм. |