|

|

Определить тип производства, режим работы цеха и фонды времени

Определить тип производства, режим работы цеха и фонды времени. Определить общий объем выпуска деталей по цеху.

Тип производства

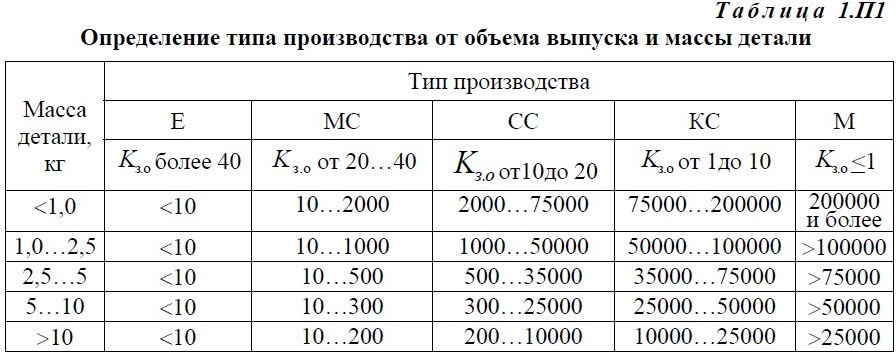

Так как коэффициент закрепления операций Кзо = 37 (по заданию), то про- изводство мелкосерийное см. таблица1 П1.

Мелкосерийное производство - характеризуются изготовлением деталей большой номенклатуры на рабочих местах, не имеющих определенной специа- лизации. Это производство должно быть достаточно гибким и приспособленным к выполнению различных производственных заказов. Однако при всех экономи- ческих преимуществ мелкосерийное производство не будет играть в будущем такой роли в организации производства, как в современных условиях, поскольку наблюдаются тенденции к индивидуализации спроса, то есть потребительского производства или мелких партий. Поэтому масштабы мелкосерийного производ- ства в перспективе будут иметь тенденции к расширению.

Межоперационные перемещения изделий производится на механизирован- ной тележке.

Оборудование участка обслуживается операторами-наладчиками средней квалификации.

Оборудование на участке располагается по группам однородных станков. Технологические процессы в условиях единичного производства разрабаты-

ваются укрупненно в виде маршрутных карт на обработку деталей.

Одним из признаков мелкосерийности является форма организации производства, при которой различные виды продукции изготавливаются в одном или нескольких экземплярах (штучный выпуск).

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

5

|

Изм

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Режим работы

Режима работы - прерывистый

Число рабочих дней в неделю Nр.д.г. = 5 дней Число рабочих дней в году Nр.д.г. = 247 дней Количество рабочих смен в сутки Ксм. = 1 смена

Продолжительность рабочей смены, часы f= 8 часов

Номинальный годовой фонд

Номинальный годовой фонд времени работы рабочего:

Фн.р.= Nр.д.г. f = 247 . 8 = 1976 ч.

где: Nр.д.г–число рабочих дней в году, равное Nр.д.г = 247 дней; f – продолжительность рабочей смены, равная m = 8 часов; Номинальный годовой фонд времени оборудования:

Фн.обор.=Nр.д.г.f.Ксм= 247 . 8 . 1= 1976 ч.

где: Ксм. –количество смен в сутки, равное Ксм. = 1 смена.

Эффективный годовой фонд

Эффективный годовой фонд работы рабочего: Фэф.рабочего = Фн.р. – П = 1976 – 296 = 1680 час. где: П = 15% Фн.обор. = 296 час.

(потери от 1017 принимаем 15%)

Эффективный годовой фонд работы оборудования: Фэф.оборудования = Фн.обор. – П = 1976 – 79= 1897 час. где: П = 4% Фн.г.р.о. = 79 час.

(потери от 210 принимаем 4%)

Общий объем выпуска деталей

Добщ. Соб. Фэф.об. / Тср.ц. ,шт.,

где Соб. - общее количество оборудования по цеху, шт., Соб. = 94 шт.;

Фэф.об. - эффективный годовой фонд времени работы оборудования, ч.

Фэф.об. = 1897 ч;

Тср.ц. - средняя станкоёмкость деталей по цеху, ч., Тср.ц. = 0,26 ч.

Добщ. 94 1897 / 0,26 685838шт.

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

6

|

Изм

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Основные положения по организации производства

Технологическая форма организации производственного процесса харак- теризуется цеховой структурой с последовательной передачей предметов труда. Такая форма организации широко распространена на машиностроительных заводах, поскольку обеспечивает максимальную загрузку оборудования в условиях мелкосерийного производства и приспособлена к частым изменениям в технологическом процессе.

Предметная форма организации производства имеет ячеистую структуру с параллельно-последовательной (последовательной) передачей предметов труда в производстве. На предметном участке устанавливается, как правило, все оборудование, необходимое для обработки группы деталей с начала и до конца технологического процесса. В сравнении с технологической формой предмет- ная позволяет снизить общие расходы на транспортировку деталей, потреб- ность в производственных площадях на единицу продукции.

Вывод: выбираем предметную форму организации участков в цеху.

Распределение оборудования по группам

Всего оборудования по цеху - 94 станка.

Таблица 2. Распределение оборудования по группам станков.

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

7

|

Изм

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Основные группы станков

|

Кол- во, шт.

|

Из общего количества

|

универсальные, широкоунивер- сальные не ав- томатизиро-

ванные

|

полуавтоматы и автоматы

|

Станки с ЧПУ

|

Токарные

|

42

|

4

|

15

|

23

|

Координатно-расточные

|

5

|

5

|

-

|

-

|

Фрезерные

|

16

|

4

|

-

|

12

|

Сверлильные

|

17

|

5

|

-

|

12

|

Шлифовальные

|

14

|

3

|

-

|

11

|

ИТОГО:

|

94

|

21

|

15

|

58

|

5. Станкоемкость и трудоемкость

Станкоемкость – это сумма затрат станочных работ, необходимых для изго- товления изделий. Представляет собой для отдельных станочных операций в крупносерийном и массовом производстве – норму штучного времени, а в единичном и мелкосерийном – норму штучно – калькуляционного времени.

Трудоемкость представляет собой затраты труда основных производствен- ных рабочих, непосредственно осуществляющих технологический процесс по выпуску продукции.

В среднем по машиностроению коэффициент многостаночного обслужива- ния составляет Км.о.:

для мелкосерийного производства 1,1…1,3

для среднесерийного производства 1,3…1,5

для крупносерийного производства 1,6…1,8

Т.к. тип производства мелкосерийный, то принимаем Км.о = 1,2

Определяем среднее значение трудоемкости цеха для среднесерийного производства:

Тчел.час. = Тст.час. / Км.о = 0,26 / 1,2 = 0,22 чел.час.

6. Определение состава и количества работающих цеха

Основные производственные рабочие для цеха:

Росн. Фэф.об. Соб. / Фэф. р. Км.о.

где Фэф.об. - эффективный годовой фонд времени работы оборудования, ч.

Фэф.об. = 1897 ч;

Соб. - общее количество оборудования по цеху, шт., Соб. = 94 шт.;

Фэф. р. - эффективный годовой фонд времени работы рабочего, ч.

Фэф. р. = 1680ч;

Км.о. - коэффициент многостаночного обслуживания, Км.о = 1,2

Росн. 1897 94 /1680 1,2 88,4чел.

Принимаем количество: Росн.=89 чел.

Количество вспомогательных рабочих принимаем в количестве 25% (для мелкосерийного производства 12% - 40%) от числа основных рабочих:

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

8

|

Изм

|

Лист

|

№ докум.

|

Подпись

|

Дата

| |

|

|

Скачать 192.49 Kb.

Скачать 192.49 Kb.