Исследования нагрузок автовоза. Перевод. Оптимизация конструкции и механические исследования подъемного механизма многофункционального автовоза Аннотация

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

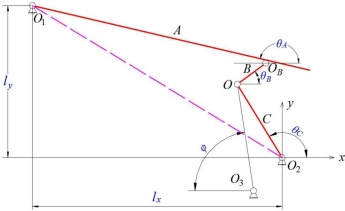

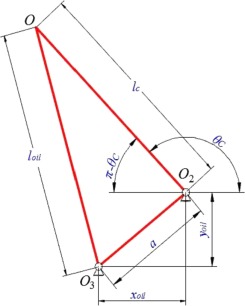

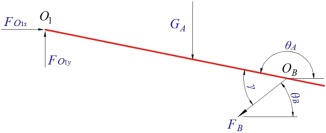

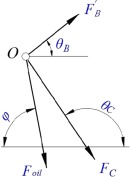

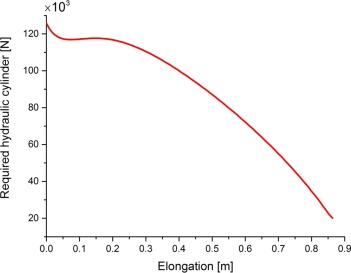

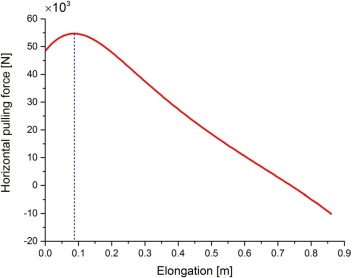

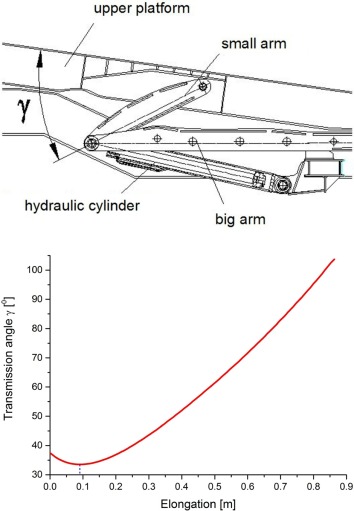

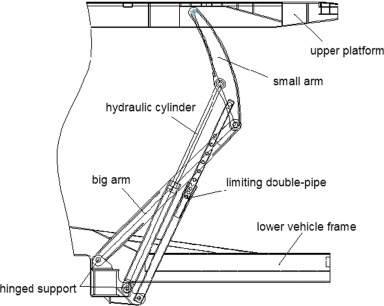

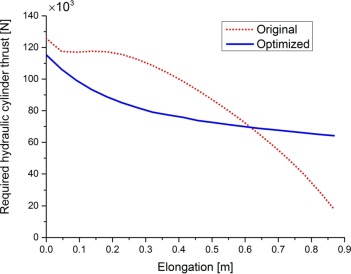

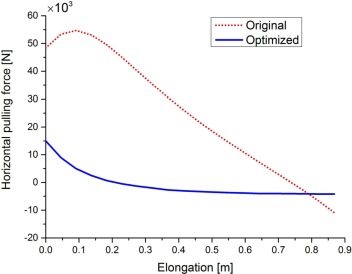

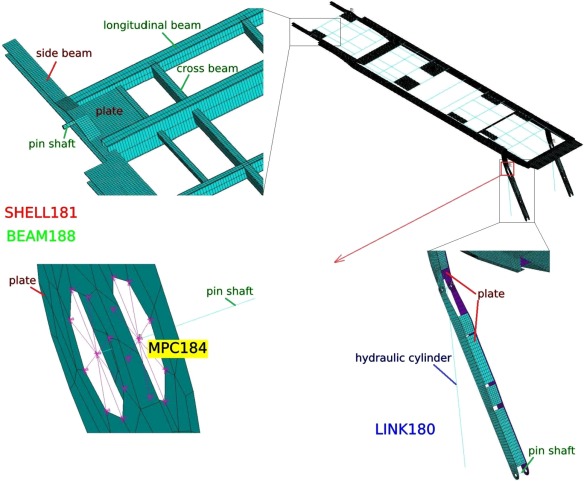

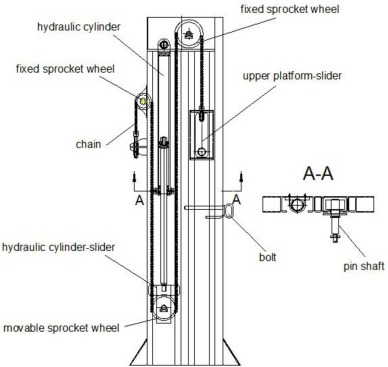

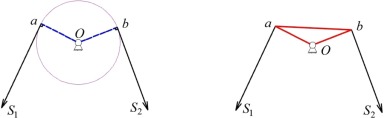

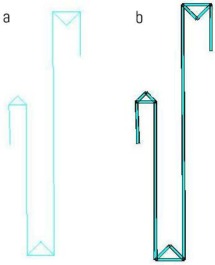

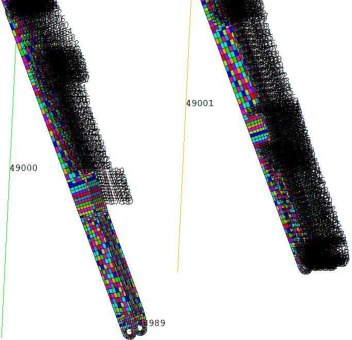

Оптимизация конструкции и механические исследования подъемного механизма многофункционального автовоза Аннотация Для реализации многофункционального назначения задняя стойка автовоза заменена подъемным механизмом, который можно рассматривать как четырехзвенный механизм. Однако для многофункционального автовоза трудности с подъемом и блокировка подъема возникают вскоре после начала подъема. Проведен динамический анализ подъемного механизма, и результаты расчетов показывают, что неразумная конструкция подъемного механизма является основной причиной вышеуказанных проблем. Чтобы преодолеть трудности с подъемом и блокировку подъема, а также улучшить характеристики подъема, предлагается комбинированный подъемный механизм с задней толкающей штангой для замены исходного подъемного механизма, а также выполняется динамический анализ и анализ методом конечных элементов (МКЭ) в обоих подъемных механизмах. После использования комбинированного подъемного механизма с задним толкателем, численные результаты показывают, что требуемая тяга гидроцилиндра в определенной степени уменьшается, а горизонтальное тяговое усилие, воздействующее на переднюю стойку верхней платформой, резко снижается; тест подъема показывает, что процесс подъема становится плавным и трудоемким. Предыдущая статья в выпуске Следующая статья в выпуске Ключевые слова Многофункциональный автовоз Подъемный механизм Динамический анализ ВЭД 1 . Введение На китайском рынке подъемный механизм автовоза обычно включает переднюю и заднюю стойки, в которых гидроцилиндр, ползунки, звездочки и цепь работают вместе, как показано на рис. 1 . Подъем и опускание верхней платформы осуществляется совместным движением компонентов внутри передней и задней колонн для загрузки или разгрузки верхних вагонов. Однако для этого типа автовоза наличие задней стойки ограничивает грузовое пространство, так что он может только загружать автомобили. 1 После прибытия в пункт назначения автовоз вернется пустым, что приведет к пустой трате ресурсов и увеличению стоимости перевозки.  Скачать : Скачать изображение в высоком разрешении (273 КБ) Скачать : Скачать полноразмерное изображение Рисунок 1 . Двухколонный автовоз. Чтобы решить вышеуказанные проблемы, для замены задней стойки используется четырехрычажный механизм, так что пространство, занимаемое задней стойкой, освобождается, а верхняя платформа может загружать грузы шире, чем автомобиль 2 . Верхняя площадка расположена в верхнем положении 0 0 для перевозки автомобилей ( рис. 2 а), в среднем положении 8 0 для погрузки или разгрузки верхних вагонов ( рис. 2 б) и в нижнем положении 0 0 для загрузку контейнера или автобуса ( рис. 2 в), чтобы реализовать многофункциональное назначение.  Скачать : Скачать изображение в высоком разрешении (79 КБ) Скачать : Скачать полноразмерное изображение Рисунок 2 . Различные положения верхней платформы, (а) Высокое положение 0 0 , (б) Среднее положение 8 0 , (в) Низкое положение 0 0 . Как крупногабаритный автовоз, многофункциональный автовоз обычно загружает крупногабаритные автомобили, масса одного автомобиля обычно превышает 2000 кг. В процессе подъема возникают некоторые проблемы, такие как трудность подъема, блокировка подъема, большие тяговые усилия, воздействующие на переднюю стойку верхней платформой, как показано на рис. 3 .  Скачать : Скачать изображение в высоком разрешении (112 КБ) Скачать : Скачать полноразмерное изображение Рисунок 3 . Возникновение затруднений при подъеме и блокировки подъема в процессе подъема. В противовес возникшим проблемам был проведен динамический анализ подъемного механизма для выявления причин проблем в данной статье. Также были проведены оптимизация конструкции подъемного механизма и соответствующий динамический анализ. В конце концов, был выполнен МКЭ всего транспортного средства (без учета нижней рамы транспортного средства) при пяти рабочих условиях, и основными рабочими параметрами, рассчитанными в МКЭ, являются требуемая тяга гидроцилиндра и горизонтальное тяговое усилие действующей верхней платформы. на передней колонке. В последние годы появилось несколько публикаций, посвященных методу конечных элементов (МКЭ) для применения в рамах транспортных средств ( Wei et al., 2021 ; Qin et al., 2018 ; Gawande et al., 2018 ;Чжан и др., 2018 г .; Загарин и др., 2020 ; Кай и др., 2017 ; Ли и Фэн, 2020 г .; Хонда и др., 2021 г .; Лин и др., 2021 г .; Лю и др., 2019 г .; Ван и др., 2019 г. , Ван и др., 2018 г .; Ву и др., 2016 ). Чжан и др. (2015) открыли метод характеристического треугольника для расчета входных векторов ножничного подъемного механизма и применили его для моделирования и анализа. Нгуен и др. (2021) представили исследование динамики гидравлической машины статического прессования свай в процессе подъема и поворота сваи с помощью навесного крана.Цзян и др. (2022) предложили параллельный подъемный механизм с двумя степенями свободы стереоскопического парковочного робота, и для дальнейшего анализа механизма был проведен анализ прямой и обратной кинематики, рабочего пространства и сингулярной конфигурации. Гу и др. (2014) создали модель жестко-гибкой соединительной системы для изучения усталостной долговечности подъемного механизма горнодобывающей машины путем интеграции динамического моделирования нескольких тел и МКЭ. Однако сообщения о применении FEM в двухэтажных автовозах очень немногочисленны. Документ изложен следующим образом. В следующем разделе проводится динамическое исследование подъемного механизма многофункционального автовоза. В разделе 3 предлагается комбинированный подъемный механизм с задней толкающей штангой для замены исходного заднего подъемного механизма, и для нового подъемного механизма выполняется динамический анализ. МКЭ всего транспортного средства выполняется в разделе 4 , в котором изучаются некоторые важные физические параметры, а также напряжения и смещения некоторых основных компонентов. В разделе 5 описано испытание на подъем образца транспортного средства. Некоторые заключительные замечания упомянуты в Разделе 6 . 2 . Динамический анализ подъемного механизма многофункционального автовоза 2.1 . Определение параметров движения четырехзвенного механизма Подъемный механизм автовоза состоит из большой стрелы, малой стрелы, гидроцилиндра и двух шарнирных опор, приваренных к нижней раме автомобиля, как показано на рис. 4 . Верхняя платформа, большой рычаг, малый рычаг и нижняя рама транспортного средства составляют четырехзвенный механизм, как показано на фиг.5 .  Скачать : Скачать изображение в высоком разрешении (97 КБ) Скачать : Скачать полноразмерное изображение Рисунок 4 . Подъемный механизм многофункционального автовоза.  Скачать : Скачать изображение в высоком разрешении (46 КБ) Скачать : Скачать полноразмерное изображение Рисунок 5 . Четырехзвенный механизм. В качестве элемента А принимается верхняя площадка , ее длинал"="12.53м, а расстояние между двумя шарнирными точкамиО1ОБявляетсялА"="11.024м; в качестве компонента B предполагается стрелковое плечо , его длиналБ"="0,797м; в качестве компонента С предполагается большое плечо , его длиналС"="2,147м; расстояние между двумя шарнирными точкамиО1О2являетсялО1О2"="11.632м. Включенные углы между компонентами A , B , C и направлением x равны�А,�Би�С, соответственно; острый угол между гидравлическим цилиндром и направлением x равен φ . По длинамлА,лБ,лС,лО1О2и методом определения типа четырехзвенного механизма ( Sun et al., 2006 ), можно определить, что подъемный механизм многофункционального автовоза представляет собой двухкулисный механизм с определенной траекторией движения. Шарнирная опора большой рукиО2назначается началом координат, координаты штифтового валаО1используется для связи верхней платформы и передней колонны, установленной как (лИкс,лу), в которомлИкс"="−12.339м,лу"="1,983м; и длина каждого компонента проецируется на направления x и y , то следующие геометрические соотношения могут быть получены как(1)лИкс"="лАпотому что�А+лБпотому что�Б+лСпотому что�С(2)лу"="лАгрех�А+лБгрех�Б+лСгрех�С Позволятьп"="лИкс−лСпотому что�С,Вопрос"="лу−лСгрех�С, то уравнения (1) и (2) можно выразить как(3)лАпотому что�А+лБпотому что�Б"="п(4)лАгрех�А+лБгрех�Б"="Вопрос Возводя в квадрат обе части уравнений. (3) и (4) , то сложив их, можно получить(5)лА2+2лАлБпотому что(�А−�Б)+лБ2"="п2+Вопрос2 уравнение (5) также может быть выражено как(6)�А−�Б"="арккосп2+Вопрос2−лА2−лБ22лАлБ Позволять�"="арккосп2+Вопрос2−лА2−лБ22лАлБ, уравнение (6) можно записать как(7)�А"="�+�Б Подставляя уравнение (7) в уравнение (3) , мы можем получить(8)(лАпотому что�+лБ)потому что�Б−лАгрех�грех�Б"="п Позволятьм"="лАпотому что�+лБ,н"="лАгрех�, уравнение (8) можно выразить как(9)мм2+н2потому что�Б−нм2+н2грех�Б"="пм2+н2 Позволятьпотому чтодельта"="мм2+н2,грехдельта"="нм2+н2, уравнение (9) может быть выражено как уравнение. (10)(10)�Б"="арккоспм2+н2−дельта Связь между большим рычагом и гидравлическим цилиндром показана на рис. 6 , а координаты опоры гидроцилиндраО3являются (Иксоял,уоял), в которомИксоял"="−0,925м,уоял"="−0,27м; координаты шарнирной точки O между большим плечом и гидроцилиндром вычисляются как (лСпотому что�С,лСгрех�С), расстояние между двумя шарнирными опорамиО2иО3являетсяа"="Иксоял2+уоял2.  Скачать : Скачать изображение в высоком разрешении (48 КБ) Скачать : Скачать полноразмерное изображение Рисунок 6 . Принципиальная схема большого рычага и гидроцилиндра. Длина гидроцилиндра в текущем положении составляет(11)лоял"="(Иксоял−лСпотому что�С)2+(уоял−лСгрех�С)2 Определятьпотому чтое"="Иксояла,грехе"="уояла, отношение между�Силоялиз уравнения (11) можно выразить с помощью уравнения (12)(12)�С"="е−арккоса2+лС2−лоял22алС 2.2 . Расчет приложенных сил для каждого компонента четырехзвенного механизма За исключением верхней площадки, без учета масс большого плеча, малого плеча и гидроцилиндра их можно рассматривать как двухсиловые стержни, в которых направление силы совпадает с его осевым направлением. В соответствии с требованиями метода плюсовых предположений предполагается, что все стержни подвергаются растяжению. При установлении уравнений равновесия используется правая декартова система координат. В качестве объекта исследования принята верхняя площадка, а действующие на нее силы показаны на рис. 7 , на котором�"="�−�А+�Б– угол передачи механизма;гАпредставляет собой сумму веса верхней платформы и груженых вагонов, вес верхней платформы 40 кН, а вес груженых вагонов 80 кН, поэтомугА"="120КН.  Скачать : Скачать изображение в высоком разрешении (23 КБ) Скачать : Скачать полноразмерное изображение Рисунок 7 . Диаграмма сил верхней площадки. Уравнения равновесия вдоль направлений x и y устанавливаются как(13)∑ФИкс"="ФО1Икс−ФБпотому что�Б"="0(14)∑Фу"="ФО1у−гА−ФБгрех�Б"="0гдеФО1ИксиФО1у– горизонтальная и вертикальная опорные реакции, прикладываемые к верхней площадке передней колонной через штифтовой вал,ФБ- осевая сила, воздействующая на верхнюю платформу стрелкой. Согласно уравнениям (13) и (14) опорные реакции верхней платформы могут быть получены по уравнениям (15) и (16)(15)ФО1Икс"="ФБпотому что�Б(16)ФО1у"="гА+ФБгрех�Б Шарнирная точкаО1задается как начало момента, а уравнение момента верхней площадки представляется в виде(17)∑МО1(Ф)"="−ФБгрех�лА−гАпотому что(�−�А)"="0 Сила, действующая на стрелкуФБ′в уравнении (18) можно получить из уравнения (17)(18)ФБ′"="ФБ"="−гАпотому что(�−�А)грех�лА"="гАпотому что�Агрех�лАгдеФБ′иФБпредставляют собой пару действие и противодействие. В качестве объекта исследования принята шарнирная точка О , как показано на рис. 8 . Уравнения равновесия вдоль направлений x и y устанавливаются как(19)∑ФИкс"="ФБ′потому что�Б+ФСпотому что(�−�С)+Фоялпотому чтоф"="0(20)∑Фу"="ФБ′грех�Б−ФСгрех(�−�С)−Фоялпотому чтоф"="0  Скачать : Скачать изображение в высоком разрешении (19 КБ) Скачать : Скачать полноразмерное изображение Рисунок 8 . Схематическая диаграмма сил, действующих на шарнир О. Используя уравнения (19) и (20) , мы можем получить требуемую тягу гидроцилиндра, выраженную в уравнении. (21)(21)Фоял"="грех�Б−потому что�Бзагар�Сгрехф+потому чтофзагар�СФБ′ 2.3 . Анализ результатов расчетов подъемного механизма Предполагается, что процесс подъема верхней площадки представляет собой равномерное подъемное движение. Правила изменения требуемой тяги гидроцилиндра и горизонтального тягового усилия, воздействующего на переднюю колонну, при удлинении гидроцилиндра можно получить с помощью программы на Фортране, как показано на Рис. 9 и Рис . 10 .  Скачать : Скачать изображение в высоком разрешении (42 КБ) Скачать : Скачать полноразмерное изображение Рисунок 9 . Требуемая тяга гидроцилиндра в зависимости от удлинения гидроцилиндра.  Скачать : Скачать изображение в высоком разрешении (48 КБ) Скачать : Скачать полноразмерное изображение Рисунок 10 . Угол передачи γ и кривая его изменения. Что касается явления трудности подъема и блокировки подъема, первым фактором, который следует учитывать, является то, может ли тяга гидравлического цилиндра соответствовать требованиям подъема или нет. Однако из рис. 9 видно , что максимальное значение требуемой тяги гидроцилиндра составляет около 126 кН в начальный момент подъема, бортовая гидросистема способна удовлетворить это требование. Фактически трудность подъема и блокировка подъема возникают не в начальный момент, а вскоре после начала подъема, угол которого между верхней площадкой и горизонтальной плоскостью находится в пределах от 5° до 6°. Как известно, угол передачи γмежду верхней платформой и стрелой — важный физический параметр, влияющий на подъемные характеристики, чем больше, тем лучше. Угол передачи γ и кривая его изменения в зависимости от удлинения гидроцилиндра представлены на рис. 10 . Угол передачи γ составляет 37,5° в начале подъема, достигает минимального значения 33,5°, а затем неуклонно увеличивается с увеличением удлинения. Момент, когда угол передачи γ достигает минимального значения, совпадает с моментом возникновения трудности подъема, блокировки подъема и максимального горизонтального тягового усилия, как показано на рис. 11.. Таким образом, мы делаем вывод, что неразумная конструкция существующего заднего подъемного механизма является основной причиной проблем.  Скачать : Скачать изображение в высоком разрешении (141 КБ) Скачать : Скачать полноразмерное изображение Рисунок 11 . Горизонтальное тяговое усилие, действующее на переднюю стойку, в зависимости от удлинения гидравлического цилиндра. 3 . Оптимизация конструкции подъемного механизма и его динамический анализ 3.1 . Оптимизация конструкции оригинального подъемного механизма При оптимизации конструкции подъемного механизма следует учитывать некоторые ограничивающие условия, например, расстояние по вертикали между верхней платформой и нижней рамой транспортного средства должно быть не менее 2,1 м, а существующая гидравлическая система, установленная на транспортном средстве, должна продолжать работать. использовал. Принимая во внимание ограничивающие условия и ссылаясь на подъемный механизм Маллели самосвала ( Li and Liang, 1992 ), мы предлагаем в этой статье комбинированный подъемный механизм с задним толкателем для замены существующего заднего подъемного механизма, как показано на рис. 12 .. Для оптимизированного подъемного механизма угол передачи постепенно увеличивается в процессе подъема, так что он имеет хорошие подъемные характеристики. Для автовоза принят оптимизированный подъемный механизм, требуемая тяга гидроцилиндра должна быть не более 120 кН, а горизонтальное усилие, прикладываемое к передней стойке, должно быть не более 20 кН.  Скачать : Скачать изображение в высоком разрешении (101 КБ) Скачать : Скачать полноразмерное изображение Рисунок 12 . Задний толкатель комбинированный подъемный механизм. 3.2 . Динамический анализ оптимизированного подъемного механизма Динамический анализ оптимизированного подъемного механизма проводится по той же методике, что и в разделе 2 . На рис. 13 видно, что потребная тяга гидроцилиндра монотонно уменьшается с удлинением гидроцилиндра, максимальное значение составляет 114,5 кН, что уменьшается на 9,1 % по сравнению с таковой до оптимизации. Аналогично, на рис. 14 показано, что горизонтальное тяговое усилие, действующее на переднюю стойку, монотонно уменьшается с удлинением гидроцилиндра, максимальное значение составляет 15,0 кН, что уменьшается на 72,6 % по сравнению с таковым до оптимизации.  Скачать : Скачать изображение в высоком разрешении (59 КБ) Скачать : Скачать полноразмерное изображение Рисунок 13 . Сравнение требуемой тяги гидроцилиндра оригинального подъемного механизма и оптимизированного подъемного механизма.  Скачать : Скачать изображение в высоком разрешении (58 КБ) Скачать : Скачать полноразмерное изображение Рисунок 14 . Сравнение горизонтального тягового усилия оригинального подъемного механизма и оптимизированного подъемного механизма. Динамический анализ подъемного механизма является лишь схематичным расчетом, необходимо провести подробный МКЭ для всей рамы транспортного средства. 4 . Анализ методом конечных элементов всей рамы автомобиля Чтобы получить более надежные рабочие параметры и более точное распределение прочности и деформации основных компонентов, был выполнен МКЭ всей рамы автомобиля. 4.1 . Создание конечно-элементной модели В соответствии с геометрическими характеристиками и условиями нагрузки каждого компонента для моделирования выбираются соответствующие элементы. Боковые балки с обеих сторон верхней платформы, плиты передней колонны, большой рычаг и малый рычаг подъемного механизма представляют собой конструкции из тонких пластин, поэтому для их моделирования используются элементы SHELL181. Элементы BEAM188 используются для имитации поперечных балок, продольных балок и штифтового вала. Гидравлический цилиндр и цепь моделируются элементами LINK180. Шарнирные соединения, расположенные в таких местах, как большая рука-шарнирная опора, малая рука-верхняя платформа, гидроцилиндр-шарнирная опора и большая рука-малая рука-гидроцилиндр, моделируются с использованием элементов MPC184 (Ma et al . ., 2020), где генерируются общие узлы, которые используются для создания шарнирных соединений. В целях сохранения целостности рамы транспортного средства в целом некоторые детали, которые не оказывают очевидного влияния на общее распределение напряжений, такие как небольшие закругленные углы, фаски и ненагруженные небольшие круглые отверстия, удаляются при упрощении рамы транспортного средства. На рис. 15 представлена конечно-элементная модель подъемного механизма .  Скачать : Скачать изображение в высоком разрешении (296 КБ) Скачать : Скачать полноразмерное изображение Рисунок 15 . Конечно-элементная модель подъемного механизма. Передняя колонна соединена с верхней площадкой через штифтовой вал, включающий в себя встроенный гидроцилиндр, подвижную звездочку, две неподвижные звездочки, цепь, гидроцилиндр-ползун, верхнюю платформу-ползун, как показано на рис. 16 . Согласно эквивалентному принципу величины и направления сил система звездочек и цепей внутри передней колонны моделируется структурой «эквивалентного треугольника» ( Lu et al., 1998 ; Wang and Zhou, 2005 ). На рис. 17 показана простая система звездочки и цепи, если не учитывать потери эффективности, силаС1прикладываемая к намотке цепи, равна силеС2применяется для намотки цепи. В то же время перемещение твердого телаС1в равной степени передаетсяС2. Точки a и b — это две точки касания, из которых цепь наматывается на звездочку и выходит из нее. Соедините точки a и центральную точку O звездочки, чтобы создать первый шарнирный элемент LINK180, соедините точки b и O , чтобы создать второй шарнирный элемент LINK180, и соедините точки a и b.для создания третьего шарнирного элемента LINK180, образуя таким образом структуру так называемого «эквивалентного треугольника». Очевидно, что конструкция «эквивалентный треугольник» может обеспечить передаточные отношения силы и перемещения в системе «звездочка-цепь» при условии линейных малых перемещений. Эквивалентные конечно-элементные модели системы звездочки и цепи, в которых отключено отображение форм элементов на основе реальных постоянных описаний ( рис. 18 а) и включено отображение форм элементов на основе реальных постоянных описаний ( рис. 18 б) получаются.  Скачать : Скачать изображение в высоком разрешении (117 КБ) Скачать : Скачать полноразмерное изображение Рисунок 16 . Структурная схема передней колонны.  Скачать : Скачать изображение в высоком разрешении (27 КБ) Скачать : Скачать полноразмерное изображение Рисунок 17 . Структура «эквивалентный треугольник».  Скачать : Скачать изображение в высоком разрешении (29 КБ) Скачать : Скачать полноразмерное изображение Рисунок 18 . Эквивалентные конечно-элементные модели системы звездочки и цепи: (a) отображение форм элементов на основе реальных постоянных описаний отключено, (b) отображение форм элементов на основе реальных постоянных описаний включено. Соединения между верхней платформой-ползунком и передней плитой стойки, а также между гидроцилиндром-ползунком и передней плитой стойки реализованы посредством контактного алгоритма (Httori and Serpa, 2015 ; Korayem et al., 2021 ; Tian et al. , 2021 ; Сан и др., 2005 ). Чтобы уменьшить статическую неопределенность системы звездочки и цепи, вызванную движением твердого тела, в структуре «эквивалентного треугольника» устанавливается жесткая область, ограничивающая систему звездочки и цепи. Боковые балки верхней платформы, плиты передней колонны, большой и малый рычаги изготовлены из высокопрочной стали Т700Л, модуль упругости которой составляет 210 ГПа, предел текучести не менее 700 МПа, предел прочности при растяжении не менее более 800 МПа, а коэффициент Пуассона равен 0,307 ( Duarte et al., 2021 ; Šmak et al., 2021 ). В качестве материала других компонентов используется Q345B, модуль упругости которого составляет 206 ГПа, предел текучести не менее 340 МПа, предел прочности при растяжении находится в диапазоне от 490 МПа до 620 МПа, а коэффициент Пуассона составляет 0,28 (Вен, 2010 ) . 4.2 . Трактовки граничных условий и приложенных нагрузок Узлы в нижней части переднего столбца накладываются на все ограничения. Чтобы смоделировать шарнирные соединения между гидроцилиндром и шарнирной опорой, а также между большим плечом и шарнирной опорой, мы освобождаем вращательную степень свободы вокруг оси штифта и ограничиваем все поступательные степени свободы и другие вращательные степени свобода. Вес трех вагонов, загруженных на верхнюю платформу, составляет 80 кН, приложенных к местам контакта между шинами и верхней платформой в виде сосредоточенной силы. После завершения моделирования верхней платформы ее вес должен составлять 40 кН, если масса верхней платформы не 4000 кг, ее можно скорректировать методом компенсации массы (Botero et al., 2017) .). Учитывая тот факт, что вес загруженных вагонов и верхней платформы фиксирован, в конечно-элементной модели не учитываются нагрузки, зависящие от времени. 4.3 . Численные результаты и анализ Существует пять типов типичных рабочих условий, первые три рабочих условия относятся к исходному подъемному механизму, а последние два рабочих условия относятся к оптимизированному подъемному механизму, а именно: верхняя платформа находится в среднем положении 8°, что определяется как рабочее состояние 1; верхняя площадка расположена в среднем положении в диапазоне от 5° до 6°, что определяется как рабочее состояние 2, также является критическим рабочим состоянием для исходной конструкции; высокое положение 0 0 верхней площадки определяется как рабочее состояние 3; верхняя платформа расположена в среднем положении 8°, что определяется как рабочее состояние 4, это также является критическим рабочим состоянием для оптимизированной конструкции; высокое положение 0 0верхней площадки определяется как рабочее состояние 5. В качестве примера возьмем рабочее состояние 3, элементы 49000 и 49001 гидравлического цилиндра LINK180 приняты в качестве объектов исследования, как показано на рис. 19 . Осевые напряжения двух элементов извлекаются как 6,544 × 10 6 и 6,528 × 10 6 Па, затем умножаются на площадь поперечного сечения элемента LINK180 2,827 × 10 -3 м 2 , требуемая тяга гидравлического цилиндра может быть получена как 18,499 × 10 3 и 18,455 × 10 3 Н, а 18,5 × 10 3 Н принято в качестве требуемой тяги гидроцилиндра для элемента 49000 или 49001. Требуемая тяга гидроцилиндра для пяти рабочих условий показана в таблице 1 .  Скачать : Скачать изображение в высоком разрешении (163 КБ) Скачать : Скачать полноразмерное изображение Рисунок 19 . Расчет тяги гидроцилиндра с помощью элементов LINK180 49000 или 49001. Таблица 1 . Требуемая тяга гидроцилиндра при пяти режимах работы.

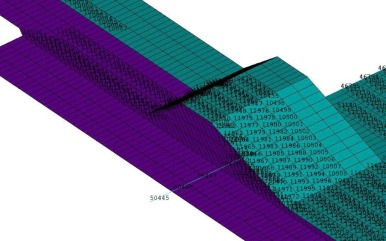

Из табл. 1 видно , что требуемая тяга гидроцилиндра комбинированного подъемного механизма с задним толкателем в рабочем режиме 4 составляет 111,3 кН, что меньше на 9,6 % по сравнению с рабочим режимом 1; кроме того, это менее 120 кН, существующая гидравлическая система, установленная на транспортном средстве, способна удовлетворить требования по подъему. Для такого же высокого положения 0 0 требуемая тяга гидроцилиндра оптимизированного подъемного механизма составляет 60,1 кН, что больше, чем 18,5 кН исходного подъемного механизма. Возможно, это является причиной повышенного напряжения в стрелковом рычаге для оптимизированного подъемного механизма; тем не менее, нет необходимости беспокоиться о грузоподъемности, если требуемая тяга гидравлического цилиндра составляет менее 120 кН. Как упоминалось ранее, один конец штифтового вала соединен с верхней площадкой, а другой конец соединен с верхней площадкой-ползунком, так что он является силовым носителем между верхней площадкой и передней стойкой. Узел 50445, показанный на рис. 20 , является соединительным узлом между штифтовым валом и верхней платформой-ползунком, его силы реакции, вызванные передней колонной, можно получить с помощью Reaction Solu Общего постпроцедуры ANSYS17.0. Горизонтальные составляющие сил, действующих на переднюю колонну при пяти рабочих условиях, показаны в таблице 2 .  Скачать : Скачать изображение в высоком разрешении (188 КБ) Скачать : Скачать полноразмерное изображение Рисунок 20 . Извлечение сил реакции через узел 50445. Таблица 2 . Горизонтальные силы, действующие на переднюю колонну при пяти рабочих условиях.

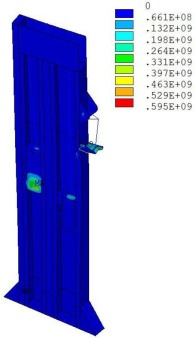

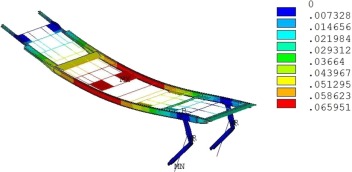

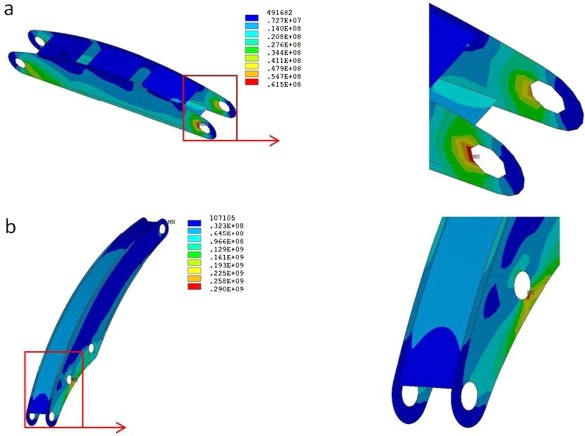

Как видно из таблицы 2 , для оптимизированного подъемного механизма горизонтальное тяговое усилие, воздействующее на переднюю стойку верхней площадкой, составляет 15 кН в начале процесса подъема, что намного меньше, чем у исходного подъемного механизма. По сравнению с 50,9 кН в рабочем состоянии 1 горизонтальное тяговое усилие в рабочем состоянии 4 снижается более чем на 70%. Как известно, чем больше горизонтальное тянущее усилие, воздействующее на переднюю стойку, тем больше будет деформация передней стойки, что может привести к образованию трещин в местах сварки, расположенных в нижней части передней стойки. Поэтому очень важно уменьшить горизонтальное тяговое усилие передней колонны при практическом применении. Распределение напряжений элементов передней колонны в рабочем состоянии 4 показано на рис. 21 . Очевидно, что в некоторых местах создается концентрация напряжений, таких как проушина для фиксации цепи и верхняя площадка-ползун для соединения с валом штифта. Максимальное значение напряжения достигает 595 МПа, которое возникает в районе штифтового отверстия верхней платформы-ползуна. Аналогичные ситуации случаются и с другими условиями труда. Максимальные значения напряжений фон Мизеса более или менее превышают допустимое напряжение высокопрочной стали T700L, что свидетельствует о склонности этих деталей к усталостному разрушению в реальных условиях эксплуатации.  Скачать : Скачать изображение в высоком разрешении (60 КБ) Скачать : Скачать полноразмерное изображение Рисунок 21 . Нагрузочная нефограмма фон Мизеса передней колонны. Сумма векторов перемещений верхней платформы, несущей вес груженых вагонов и собственного веса, показана на рис. 22 . Максимальный прогиб приходится на середину верхней площадки, достигая 6,6 см. Если требуется уменьшить деформацию, можно принять такие меры, как увеличение количества или (и) толщины стенок поперечных балок для повышения жесткости конструкции.  Скачать : Скачать изображение в высоком разрешении (65 КБ) Скачать : Скачать полноразмерное изображение Рисунок 22 . Нефограмма суммы векторов перемещений подъемного механизма. Маленькая рука и большая рука являются основными несущими компонентами подъемного механизма. Строят стресс-нефограмму фон Мизеса и ее локальную увеличенную диаграмму малой руки для среднего положения 8 0 до оптимизации ( рис. 23, а) и после оптимизации ( рис. 23, б). Точно так же стресс-нефограмма фон Мизеса и ее локальная увеличенная диаграмма большого плеча для среднего положения 8 0 до оптимизации ( рис. 24 а) и после оптимизации ( рис. 24).б) получаются. Для оптимизированного подъемного механизма малый рычаг стал основным несущим компонентом, его напряжение фон Мизеса явно увеличивается, и существует очевидная концентрация напряжения вблизи круглого отверстия болта. Большой рычаг перестает быть основным несущим элементом, а значения деформаций и напряжений становятся малыми, однако излишне уменьшать толщину стенки нецелесообразно. В противном случае потеря жесткости, вызванная прохождением масляного цилиндра через середину большого рычага, не может быть компенсирована. Конечно, явление концентрации напряжений также происходит вблизи круглого отверстия болта для большой руки.  Скачать : Скачать изображение в высоком разрешении (163 КБ) Скачать : Скачать полноразмерное изображение Рисунок 23 . Стресс-нефограмма фон Мизеса и ее локальная увеличенная диаграмма стрелок для среднего положения 8 0 , (а) исходная структура, соответствующая рабочему условию 1, (б) оптимизированная структура, соответствующая рабочему условию 4.  Скачать : Скачать изображение в высоком разрешении (178 КБ) Скачать : Скачать полноразмерное изображение Рисунок 24 . Стресс-нефограмма фон Мизеса и ее локальная увеличенная диаграмма большой руки для среднего положения 8 0 , (а) исходная структура, соответствующая рабочему условию 1, (б) оптимизированная структура, соответствующая рабочему условию 4. 5 . Испытание на подъем образца транспортного средства Чтобы проверить правильность динамического анализа и МКЭ, комбинированный подъемный механизм с задним толкателем используется для проведения испытания на подъем, как показано на рис. 25 .  Скачать : Скачать изображение в высоком разрешении (128 КБ) Скачать : Скачать полноразмерное изображение Рисунок 25 . Испытание на подъем образца транспортного средства. Параметры испытаний гидроцилиндра приведены в таблице 3 . Таблица 3 . Контрольные параметры гидроцилиндра.

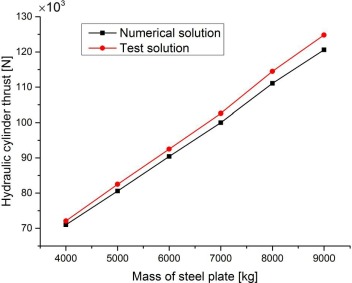

Массы нагруженных стальных пластин составляют 4000, 5000, 6000, 7000, 8000 и 9000 кг соответственно. Давление масла в гидравлическом цилиндре может быть измерено манометром, а требуемая тяга гидроцилиндра может быть получена через давление масла и диаметр масляного цилиндра. Было проведено сравнение численных результатов требуемой тяги гидроцилиндра с тестовыми решениями, как показано на рис. 26., видно, что тестовые решения согласуются с численными результатами. Из-за наличия некоторых ситуаций, таких как сопротивление трению в шарнирных соединениях, небольшая утечка гидравлического масла и точность измерительных приборов, тестовые значения требуемой тяги гидроцилиндра немного превышают значения численных результатов. Более того, после внедрения оптимизированного подъемного механизма процесс подъема стал плавным и стабильным. Подъемные испытания образца транспортного средства подтверждают рациональность оптимизированного подъемного механизма и достоверность конечно-элементной модели подъемного механизма.  Скачать : Скачать изображение в высоком разрешении (64 КБ) Скачать : Скачать полноразмерное изображение Рисунок 26 . Сравнение численных результатов и тестовых решений. 6 . Выводы (1) Трудность подъема верхней платформы связана с типом многофункционального автовоза. Динамический анализ показал, что неразумная конструкция конструкции подъемного механизма является основной причиной проблем с подъемом. (2) Учитывая места установки компонентов подъемного механизма и фактические потребности автовоза, предлагается комбинированный подъемный механизм с задним толкателем для замены существующего подъемного механизма. После оптимизации необходимая тяга гидравлического цилиндра была в определенной степени уменьшена, и горизонтальное тяговое усилие, действующее на переднюю стойку, очевидно, уменьшилось; кроме того, процесс подъема становится плавным и эффективным, что может быть подтверждено испытанием на подъем образца транспортного средства. (3) МКЭ выполняется для подъемного механизма многофункционального автовоза при пяти рабочих состояниях. Как указано в предыдущих данных, некоторые важные рабочие параметры, такие как требуемая тяга гидравлического цилиндра и горизонтальное тяговое усилие, действующее на переднюю стойку, в основном схожи при динамическом анализе, МКЭ и испытании на подъем (тяговое усилие, действующее на переднюю стойку). передняя колонна не измеряется в тесте на подъем). В то же время также изучаются распределения напряжений и перемещений некоторых конструкций, таких как передняя колонна, верхняя платформа, большой и малый рукав. (4) Для повышения производительности подъема было бы лучше обеспечить монотонное увеличение угла передачи в процессе подъема. Для подъемного механизма расположение и размеры гидравлического цилиндра, большого рычага и малого рычага имеют важное влияние на угол передачи. |