Ремонт секций холодильника. секции холодильника. Организация и эксплуатация локомотивов заключается в обеспечении перевозок грузов и пассажиров при высоком использовании тяговых средств и обеспечения безопасности движения поездов

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

|

2.6 Расчет себестоимости На основании расчета эксплуатационных расходов определяю себестоимость единицы ремонта С = затрат / МТР-3, (47) где затрат – общая сумма расходов по отделению, руб., затрат = 22977674 руб.; МТР-3 – программа ремонта тепловозов в год, секций, МТР-3 = 86 секции. С = 22977674 / 86 = 267182 руб.

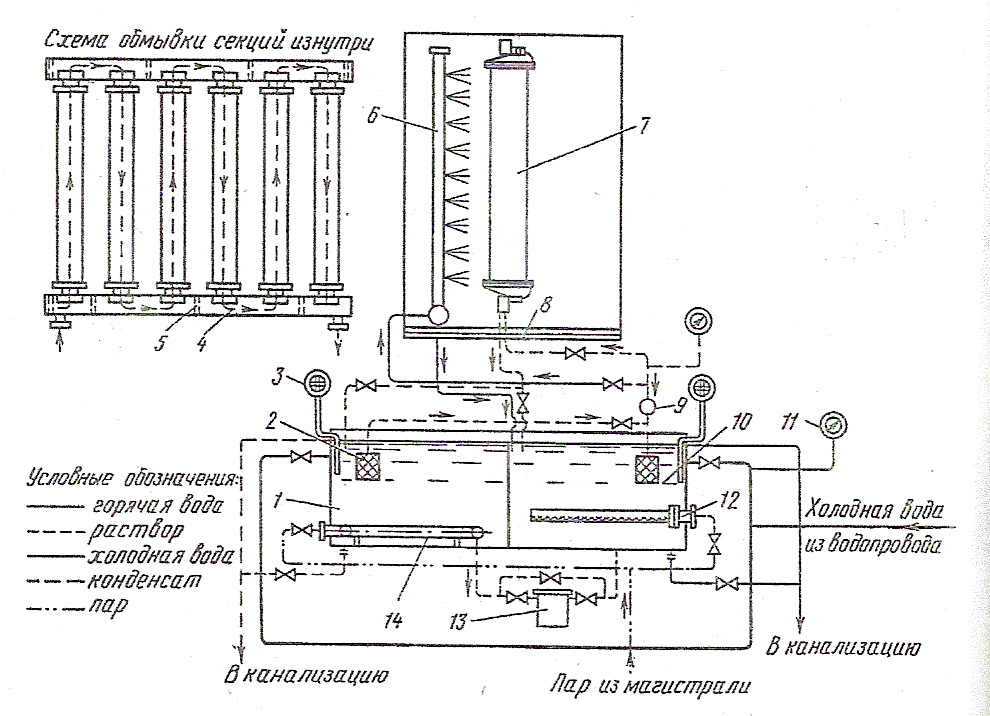

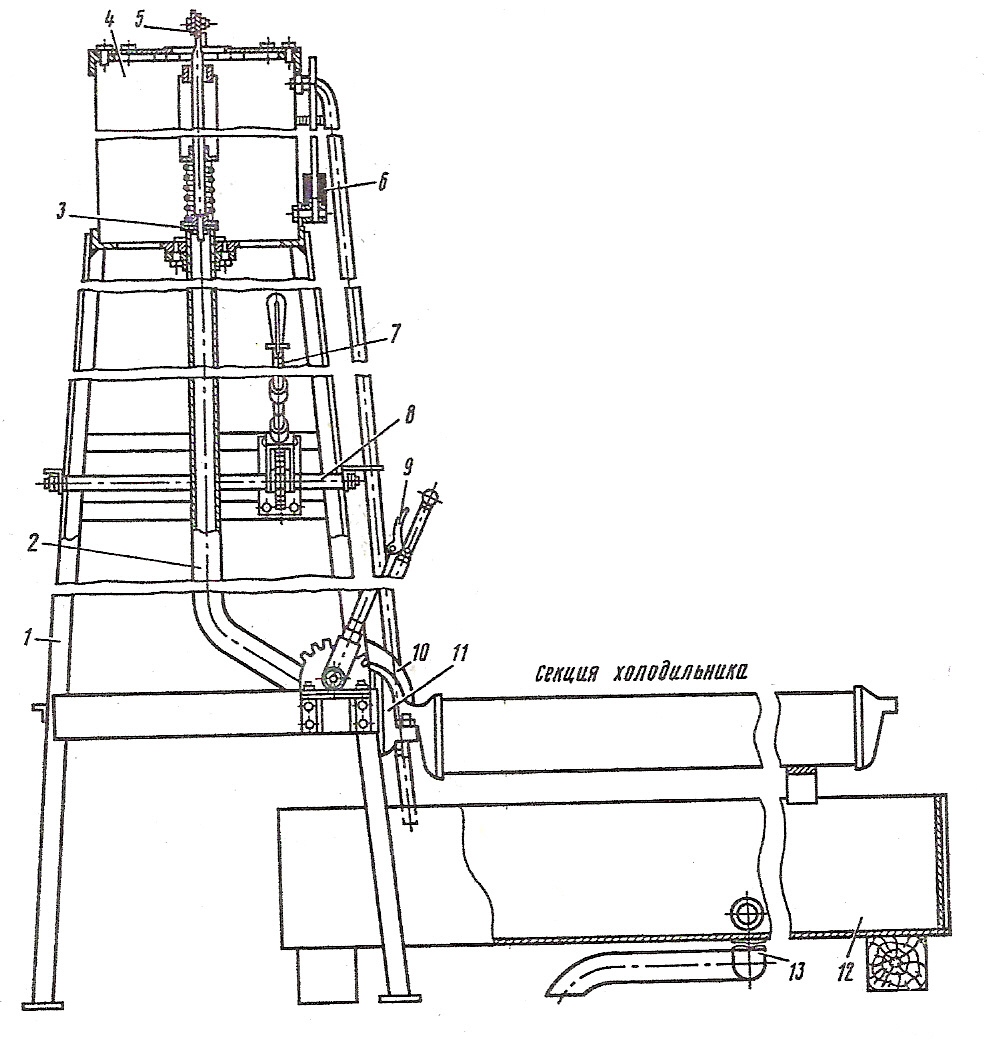

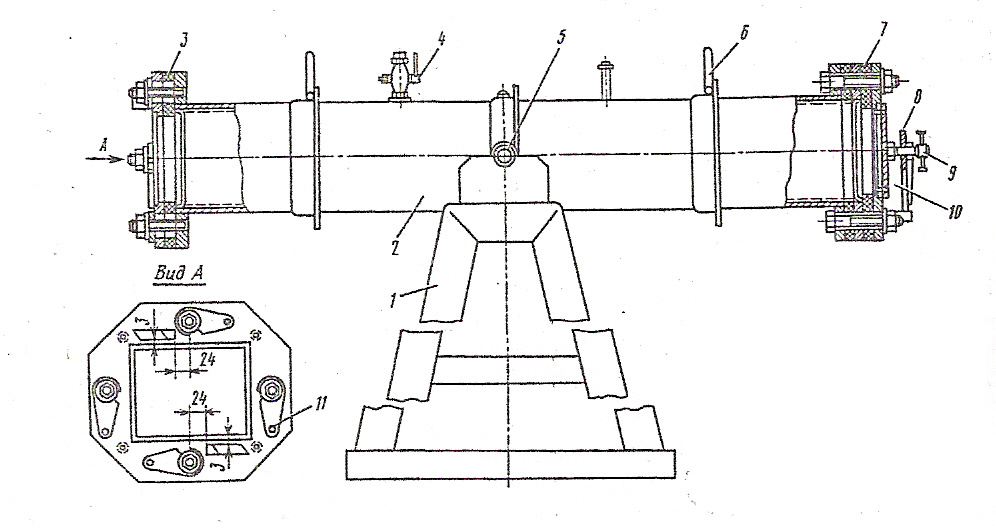

3 Индивидуальный раздел. Назначение, устройство и ремонт секций холодильника тепловоза 2ТЭ116 3.1 Назначение и устройство секций холодильника Холодильник тепловоза состоит из так называемых секций, каждая из которых представляет собой комплект плоскоовальных трубок малого сечения (рисунок 4).  Рисунок 4 – Водяная секция Чтобы получить более развитую поверхность охлаждения, на трубки по всей высоте нанизаны поперечные тонкие пластины (ребра). Трубки установлены в шахматном или коридорном порядке на определенном расстоянии друг от друга. Они изготовлены из латуни (сплава меди с цинком). Концы трубок вставлены и припаяны соответственно к верхней и нижней трубным решеткам. К бортам трубных решеток приварены крышки, которые образуют вместе с решетками трубные коробки, называемые коллекторами. Чтобы обеспечить высокую теплопроводность, пластины изготовлены из меди, но медь – дефицитный материал. Стремление уменьшить его расход и снизить массу холодильника привело к уменьшению толщины пластин до 0,08-0,1 мм. Именно такие пластины, разделенные между собой узкими промежутками (2,3 мм), позволяют увеличить общую наружную поверхность охлаждения одной секции до значительных размеров (29-30 м2) и в то же время придать трубкам нужную жесткость. Всего на трубки одной водяной секции холодильника тепловоза 2ТЭ116 надето 1040 пластин. Водяная секция имеет 68 рабочих трубок, по которым проходит вода [8].  Рисунок 5 – Плоскоовальная форма трубок, округленных тонкими пластинами Для снижения аэродинамического сопротивления секций холодильника трубки делают обтекаемой плоскоовальной формы. Чем больше поверхность плоскоовальиых оребренных трубок в секции и чем больше секций в холодильнике, тем больше и поверхность охлаждения. Например, общая омываемая воздухом поверхность секций для охлаждения воды дизеля тепловоза 2ТЭ116 доходит до 547 м2. Если же к этому добавить еще поверхность водяных секций, охлаждающих воду, которая используется для отвода тепла от масла (в теплообменнике) и наддувочного воздуха дизеля (в охладителе), то общая поверхность, омываемая воздухом, достигнет 1602 м2. Итак, необходимая по размерам очень развитая наружная поверхность охлаждения находится вне дизеля. Теплоносителями, т. е. переносчиками тепла, служат вода и масло, осуществляющие постоянную связь между дизелем и холодильником. Вода и масло омывают поверхности нагревающихся деталей дизеля и, отбирая тепло, нагреваются сами. Именно эти жидкости -теплоносители нуждаются в охлаждении. На всех тепловозах горячая вода охлаждается атмосферным воздухом в водяных секциях холодильника. Отвод тепла от секций будет интенсивнее, если их принудительно обдувать воздухом от вентилятора, подобно тому, как мы это делаем в жаркий летний день с помощью веера или настольного вентилятора. Для этой цели воздух, засасываемый одним или несколькими вентиляторами, прогоняется через секции холодильника и выбрасывается наружу. Скорость воздуха, проходящего через секции, достигает 8-10 м/с. Чем больше скорость воздуха, тем эффективнее передается тепло. Количество тепла, отдаваемого секциями, зависит и от температуры воды. Чтобы уменьшить размеры тепловозного холодильника, температуру воды, охлаждающей дизель, повышают до 80-95° С, а при закрытых системах охлаждения даже до 105-110°С. Закрытыми называют такие системы охлаждения, в которых вода находится под избыточным давлением, предупреждающим ее кипение при температурах более 100°С. Подача воды к секциям и обратно в дизель осуществляется насосами. Движение жидкости по замкнутому трубопроводу называется циркуляцией. Различают циркуляцию естественную и принудительную. Так как горячая жидкость легче холодной, то подогретые снизу частицы ее будут подниматься, а на их место сверху поступит более холодная жидкость. Такое движение жидкости называется естественной циркуляцией. Но при естественной циркуляции жидкость движется медленно. Это не обеспечивает интенсивного отвода тепла от дизеля. Чтобы ускорить циркуляцию и тем самым увеличить отвод тепла, на каждый дизель устанавливают насосы, которые принудительно перемещают охлаждающую жидкость с определенной скоростью. Описанная замкнутая система охлаждения дает возможность иметь сравнительно небольшое количество воды в системах охлаждения. А для тепловозов это очень важно, так как позволяет уменьшить массу и габариты устройств системы охлаждения. Поэтому на всех тепловозах применяются только замкнутые системы, в которых вода добавляется лишь для восполнения утечек- и испарения. Система охлаждения одного дизеля на тепловозе 2ТЭ116 вмещает 1450 кг воды. Безаварийная и экономичная работа тепловоза окажется невозможной, если в системе охлаждения будет циркулировать вода, по своему качеству не отвечающая определенным требованиям. Природные воды, как правило, не годятся для охлаждения дизеля, так как они содержат механические примеси (частицы глины, песка) и растворенные соли. В среднем 1 т природной воды имеет 300-500 г примесей. Такая вода вызывает коррозию металла, отложения накипи и шлама на охлаждаемых поверхностях цилиндровых втулок, крышек и других деталей. Коррозия разрушает детали дизеля, а накипь и шлам затрудняют передачу тепла от металла к воде. Это вызывает перегрев деталей, повреждения и более интенсивный износ их, снижает экономичность дизеля. Необходимо, чтобы вода для системы охлаждения дизеля имела незначительное количество солей, была свободна от взвешенных веществ и содержала противокоррозионные присадки, в качестве которых применяются растворы некоторых химических соединений (нитрит натрия, жидкое стекло, каустическая сода и тринатрийфосфат). В связи с этим для охлаждения дизелей тепловозов применяется конденсат определенной жесткости, получаемый при охлаждении отработавшего пара любой котельной установки с добавлением присадок. Расход тепловозами воды в эксплуатации на испарение и утечки составляет 5-7 л на 100 км пробега. Проследим путь воды в водяной системе тепловоза (рисунок 6).  Рисунок 6 – Упрощенная схема водяной системы Когда начинает работать дизель, сразу же приходит в действие и водяной насос, так как он связан с коленчатым валом шестеренной передачей. При вращении рабочего колеса насоса охлажденная в холодильнике вода центробежной силой (поэтому насос называется центробежным) отбрасывается к стенкам корпуса насоса, откуда по трубе нагнетается к дизелю. Охлаждая детали дизеля, вода нагревается и поступает в водяные секции холодильника. Здесь температура воды снижается на 2-10°С в зависимости от нагрузки дизеля и режима работы вентилятора. Охлажденная вода снова возвращается к насосу и дизелю. Проследим теперь более подробно путь воды в водяной системе дизеля тепловоза 2ТЭ116 (рисунок 7).  Рисунок 7 – Схема водяной системы дизеля тепловоза Начнем с того, что вода, нагнетаемая центробежным насосом, при давлении 0,314 МПа (3,2 кгс/см2) на номинальном режиме работы дизеля, т. е. при 850 об/мин коленчатого вала, попадает в водяные полости двух выпускных патрубков. Отсюда она проходит в водяные полости правого и левого выпускных (газовых) коллекторов, расположенных с двух сторон дизеля, и далее в охлаждающие полости выпускных коробок (рисунок 8). Через переходные патрубки вода направляется в водяные рубашки всех десяти цилиндровых втулок дизеля. Каждая втулка охлаждается водой в средней части. Верхняя часть втулки, находящаяся в отсеке воздушного ресивера, нагревается меньше, поэтому водяного охлаждения не имеет, а охлаждается наддувочным воздухом [8].  Рисунок 8 – Схема охлаждения втулки цилиндра дизеля и коллектора Охладив стенки указанных деталей, вода нагревается и поступает в отводящий водяной коллектор, расположенный вдоль дизеля. Из этого коллектора горячая вода направляется по трубопроводу к верхнему коллектору холодильника и поступает во множество плоских трубок водяных секций, разделяясь, таким образом, на тонкие струйки. Проходя секции сверху вниз, вода через стенки трубок и пластины отдает тепло потоку воздуха, который их обдувает. Охлажденная вода из трубок секций попадает в нижний коллектор холодильника и по трубе снова засасывается водяным насосом для охлаждения деталей дизеля. Самой верхней частью системы охлаждения является расширительный бачок, который наполнен водой. Обычно его устанавливают под крышей кузова тепловоза, т. е. выше дизеля и водяных секций. Благодаря такому расположению водяная система всегда заполнена водой; кроме того, пополняются возможные утечки и испарения из системы и компенсируется изменение объема воды при ее нагревании. Итак, в описанной схеме вода, охлаждая детали дизеля, отдает свое тепло атмосферному воздуху, прогоняемому вентилятором через водяные секции тепловозного холодильника: она совершает замкнутый путь по одному кругу, или, как принято говорить, по одному контуру. Кроме того, в водяной системе есть трубопроводы небольшого диаметра для циркуляции воды через вентиляционно-отопительный агрегат, топливоподогреватель, терморегулятор гидропривода вентилятора, а также для отвода воздуха и пара в расширительный бачок. 3.2 Основные неисправности секций холодильника тепловоза 2ТЭ116 Наиболее часто у секций холодильника втречается течь из за обрыва трубок, которая возникает главным образом у наружных и реже у боковых трубок лобовых секций в местах входа их в усилительную доску и трубную коробку. Этот дефект является следствием интенсивного охлаждения наружных трубок воздухом, что вызывает понижение температуры стенок трубок зимой по сравнению с трубками внутренних рядов. Различные температуры металла трубок вызывают различное их удлинение, влекущее за собой появление напряжений, выходящих за пределы текучести металла трубок. Способствует обрыву также перекристаллизация металла трубок, усилительной доски и трубной коробки в местах входа трубок в решетку. Перекристаллизация возникает при пайке высокотемпературными припоями. В случае перекристаллизации возникает повреждение паяных швов, трещины. Загрязнение внутренних поверхностей трубок образованием нагара и накипью. Это является следствием действия высоких температур воды, в результате чего соли, находящиеся в воде, оседают на поверхности трубок. Это приводит к плохому теплообмену воды с воздухом и еще большему нагреву воды. Способом предупреждения этой неисправности является уменьшение температуры охлаждающей воды, вследствие чего, лучшего ее охлаждения, а также использование лучше очищенной воды, содержащей меньше солей и присадок [9]. Загрязнение наружных поверхностей трубок отложениями грязи и пыли. Это приводит к худшей циркуляции воздуха по секциям, вследствие чего ухудшается охлаждение воды. Возникает эта неисправность в результате использования запыленного воздуха. Погнутость охлажденных пластин приводит к худшей циркуляции воздуха, а также к уменьшению прочности секций. Причиной неисправности является повреждение секций во время установки на тепловоз и при ремонте. Способом предупреждения неисправности является более аккуратное обращение с секциями холодильников при ремонте. Обрыв трубок секций в результате размораживания их в зимний период. Способ предупреждения – постоянный прогрев тепловоза в зимнее время. 3.2 Технология ремонта секций холодильника тепловоза 2ТЭ116 При текущем ремонте ТР-3 снятые с тепловоза секции холодильника в специальных контейнерах транспортируют в отделение для ремонта, где их промывают специальным раствором. Для его приготовления используют омыленный петролатум и каустическую соду. Внутреннюю поверхность трубок промывают нагретым - до температуры 900С раствором в течение 30 мин, заставляя его протекать в прямом и обратном направлениях, а затем горячей водой в течение 15 мин. Допускается промывка секций щелочным раствором из каустической соды (3-5 %), жидкого стекла (1 %) и хозяйственного мыла (1 %). Схема стенда для промывки секций холодильника представлена на рис. 2. На стенде одновременно промывают 6 секций. Наружную поверхность секций промывают горячей водой (900С) с помощью душевой системы при закрытых дверях камеры и включенном вентиляторе отсоса пара [12]. Очистку сильно загрязненных накипью водяных секций производят ингибированной соляной кислотой с последующей промывкой горячей водой и щелочным, раствором. Очищенные секции продувают сжатым воздухом для охлаждения и удаления остатков воды.  1 – бак с раствором; 2 – фильтр; 3 – термометр; 4 – коллектор; 5 – перегородка; 6 – душевая система; 7 – секция холодильника тепловоза; 8 – поддон; 9 – насос с электродвигателем; 10 – бак с горячей водой; 11 – манометр; 12 – барбатер; 13 – конденсационный горшок; 14 – теплообменник Рисунок 9 – Схема стенда для промывки секций холодильника Качество очистки внутренних поверхностей трубок секций проверяют на стенде (рисунок 10) по времени протекания определенного количества воды (57,6 л) через испытуемую секцию. Это время не должно превышать 65 с для длинных водяных секций (длиной 1356 мм), 50 с для коротких водяных секций (длинной 686 мм), 30 с для масляных секций, 75 с для масляных секций с турбулизаторами. Если время протекания превышает эти нормативы, секцию подвергают повторной очистке с последующей проверкой на протекание. Очищенные секции проверяют на герметичность на стенде опрессовкой в течение 5 мин водой давлением 0,3 МПа (3 кгс/см2) для водяных и 0,8 МПа (8 кгс/см2) для масляных секций. Течь воды и потение в местах пайки трубок и коллекторов не допускаются. Течь воды из трубок наружных рядов в местах их заделки в усилительной доске устраняют пайкой меднофосфористым припоем ПОС-40 без снятия трубной коробки. Секцию, в которой обнаружена течь воды из трех и менее трубок, ремонтируют сплошной наружной опайкой припоем ПОС-40 стыка трубок с решеткой и усилительной доской, которую выполняют окунанием предварительно очищенного и протравленного конца секции в ванну с расплавленным припоем. Перед окунанием отверстия в коллекторе секций глушат заглушками. Секции, имеющие течь более чем из трех трубок, а также течь в местах пайки их в трубную решетку или ниже усилительной доски, когда запаять или заглушить дефектную трубку без снятия коллектора не представляется возможным, ремонтируют с заменой трубной коробки и усилительной доски. Для этого пламенем кислородно-ацетиленовой горелки распаивают шов, соединяющий трубную коробку с коллектором. Коллектор вынимают из трубной коробки и и очищают его от остатков припоя. Молотком выравнивают стенки трубной коробки и зачищают напильником ее кромки. Коробление стенок трубной коробки не должно превышать 2 мм.  1 – каркас; 2 – труба; 3 – клапан; 4 – напорный бак; 5 – трос; 6 – водомерное стекло; 7,9 – рукоятки; 8 – вал; 10 – рычаг; 11 – коллектор стенда; 12 – сливной бак; 13 – спускная труба Рисунок 10 – Стенд для испытания секций холодильника на протекание воды Для определения места повреждения трубок секцию устанавливают в приспособление (рисунок 11), трубную коробку уплотняют резиновыми прокладками, заполняют секцию водой и опрессовывают воздухом давлением 0,1 МПа (1 кгс/см2). По выходу пузырьков воздуха из трубной коробки определяют дефектные трубки. Разрешается заглушать в секции не более восьми трубок, а при заводском ремонте – не более пяти. Если течь происходит в месте припайки трубок к трубной коробке, дефектное место зачищают, протравливают 50%-ным раствором соляной кислоты и, покрыв бурой, пропаивают меднофосфористым припоем. В секциях с турбулизаторами лопнувшие трубки паять нельзя; в таких секциях разрешается заглушать до четырех трубок. Для замены коробки с усилительной доской отрезают на станке трубки с трубной коробкой, отcтynя на 4 - 5 мм от усилительной доски. После отрезки активная длина трубок секции должна быть не менее 1145 мм, а в секциях с турбулизаторами - не менее 474 мм. После обрезки с трубок снимают по 5 - 6 охлаждающих пластин, концы трубок расправляют, очищают от грязи и припоя [3]. Новую трубную коробку и усилительную доску опускаскают на 5-7с в ванну сконцентрированной серной кислотой, затем промывают их сначала в холодной, потом в горячей воде (60-700С) в течение 2-3 мин. Усилительную доску соединяют с коробкой медными заклепками, при этом высота буртов трубной коробки должна обеспечить альбомное расстояние между коллекторами. Если высота трубной коробки не обеспечивает требуемого расстояния между центрами крепящих отверстий, к трубной коробке npипаивают обечайку из медной ленты толщиной 1,5 мм и выравнивают напильником кромку приваренной обечайки. Трубную коробку, соединенную с усилительной доской, надевают на трубки секции так, чтобы концы трубок выступали на 1,5-3,5 мм над плоскостью трубной коробки. Выправив концы трубок, промывают их и решетку трубной коробки 50 %-ным раствором соляной кислоты, а затем холодной и горячей водой. Всю поверхность трубной решетки со стороны выступающих трубок покрывают бурой, смачивают ее водой и нагревают горелкой до расплавления буры. Через два часа после нанесения флюса с помощью ацетиленовой горелки равномерно подогревают поверхность трубной коробки до температуры 100-1200С и расплавляют припой, который должен заполнить места по контуру трубок и заклепок. После остывания концы трубок раздают щупом сечением 0,8х15 мм для водяных секций и 2,5х13 мм - для масляных, который должен проходить внутрь трубки не менее чем на 30 мм, а при наличии турбулизаторов - на 5 мм. Качество пайки секции проверяют опрессовкой воздухом, при необходимости дефектные места вновь пропаивают.  1 – подставка; 2 – кожух; 3,7 – резиновые прокладки; 4 – кран; 5 – цапфа; 6 – кольцо; 8 – траверса; 9 – винт; 10 – люк; 11 – собачка Рисунок 11 – Приспособление для проверки плотности трубок секций холодильника Приварку коллектора к трубной решетке производят на специальном кондукторе-кантователе, который фиксирует правильное положение коллектора для обеспечения требуемого расстояния между отверстиями под шпильки и позволяет поворачивать секцию во время приварки коллектора приnоем ПМЦ-54 или латунью Л-62. Предварительно свариваемые места протравливают 50 %-ным раствором соляной кислоты, промывают водой, покрывают бурой и равномерно подогревают коллектор и коробку до температуры 100-1200С. Поясок приnайки должен быть не менее 5 мм. Отремонтированные секции опрессовывают водой в течение 5 мин, при этом течь не допускается. Для определения объема ремонта жалюзи холодильника их осматривают, проверяют состояние бронзовых втулок, войлочного уплотнения и прилегание створок. Негодные втулки заменяют металлокерамическими или капроновыми. Привод жалюзи должен обеспечивать равномерное открытие и плотное прилегание всех створок при закрытии. У закрытых жалюзи между войлоком и створкой допускаются местные щели шириной до 1 мм и длиной для каждой створки не более 1/3 ее длины. Коллекторы секций холодильника снимают с тепловоза в случае обнаружения трещин и утечки воды и масла. Снятые коллекторы тщательно очищают и осматривают для выявления трещин в сварных швах и выпучин стенок масляного коллектора. Дефектные сварные швы вырубают, разделывают V-образно под углом 600 и заваривают электродами Э42. Выпучины стенок коллектора правят и усиливают стенки листовыми накладками, которые укрепляют электрозаклепками, а по контуру - сварным швом. Отремонтированный коллектор подвергают гидравлическому испытанию водой давлением 0,8 МПа (8 кгс/см2) в течение 5 мин. Течь и потение не допускаются. Воздухоохладитель дизеля, снятый с тепловоза, промывают в течение 20-30 мин 7-10%-ным раствором ингибированной соляной кислоты, циркуляция которой должна быть обратной потоку воды при работе тепловоза, а затем щелочным раствором и горячей водой (80-900С). Продолжительность промывки щелочным раствором и горячей водой 10-15 мин. После промывки проверяют чистоту полости и опрессовывают воздухоохладитель воздухом давлением 0,25 МПа (2,5 кгс/см2). При обнаружении пропуска воздуха в месте развальцовки какой либо трубки в трубной доске бурт трубки пропаивают меднофосфористым припоем с помощью ацетиленовой горелки. Затекание припоя в трубки при этом не допускается. Если же течь обнаружена не в месте пайки, поврежденную трубку заглушают. Разрешается заглушать не более 20 трубок в одном воздухоохладителе. При большем числе поврежденных трубок воздухоохладитель подлежит замене. Воздушные полости воздухоохладителя продувают для удаления пыли, окалины и других посторонних частиц. Чистоту воздушной полости проверяют продувкой сжатым воздухом давлением 0,3 МПа (3 кгс/см2) в течение 5 мин, при этом не допускается выпадение частиц из охладителя. Течь в крышках воздухоохладителя не допускается. При обнаружении трещин их заваривают электродами Э42. После ремонта воздухоохладитель опрессовывают водой давлением 2,5кrc/cм2 в течение 15 мин. Течь и потение при этом не допускаются. 4 Охрана труда 4.1 Организация рабочего места и техника безопасности при ремонте секций холодильника При ремонте холодильников необходимо соблюдать правила техники безопасности. Это относится первую очередь к демонтажу и монтажу секций холодильника, которые следует производить, используя устойчивые площадки с ограждениями и лестницами. Демонтаж боковых жалюзи можно выполнять после предварительной строповки их краном [7]. Демонтаж (монтаж) секций холодильника должен осуществляться с технологических стационарных платформ или передвижных площадок, оборудованных перилами, барьерами, лестницами и настилами из рифленого металла. Транспортировку секций холодильников необходимо производить механизированным способом в приспособленной таре, исключающей их падение. Секции холодильника и других охлаждающих устройств необходимо складировать в специально отведенные места в таре или на стеллажах. Очистка секций холодильника должна осуществляться на специальном стенде. Зачистку мест соединений секций с другими элементами охлаждающих устройств, слесарь должен производить с использованием шабера, с применением защитных очков (щитков). Снятие (установку) ограждений с приводного вала и компрессора следует производить только при неработающем дизеле. Отделение по ремонту секций холодильников должно иметь достаточную общеобменную вентиляцию с местными отсосами на рабочих местах, обеспечивающие удаление вредных испарений. Особую осторожность следует соблюдать при приготовлении и использовании растворов кислот и щелочей, предотвращая попадания брызг в глаза и на кожу. Для защиты глаз необходимо использовать очки, а кожу рук покрывать специальными пастами. После промывки секций необходимо продувать их сжатым воздухом для ликвидации остатков горячей воды и моющих растворов. При подготовке и нагреве растворов и воды, обеспечение их циркуляции при промывке секций и систем необходимо следить за тем, чтобы крышки и люки емкостей были закрыты, а вентили и краны находились в соответствующем положении. Рабочие должны быть обеспечены необходимой спецодеждой, включая защитные фартуки. Переноска бутылей с ядовитыми жидкостями (кислоты, щелочи, растворы солей и др.) должна производиться с помощью специальных носилок. 4.2 Установка опасных и вредных производственных факторов Под условиями труда мы понимаем совокупность факторов производственной среды, оказывающих влияние на здоровье и работоспособность человека. Производственный фактор, воздействие которого на работающего приводит к травме, называют опасным фактором, а производственный фактор, воздействие которого на работающего приводит к заболеванию, - вредным фактором. Опасные и вредные производственные факторы подразделяют по природе действия на физические, химические, биологические и психофизиологические. Каждая из этих групп содержит множество факторов. Так, к группе физических опасных и вредных производственных факторов относят движущиеся машины и механизмы (в том числе подвижной состав), не защищенные подвижные элементы производственного оборудования, электрический ток, повышенный уровень шума и др. Химические факторы подразделяют по характеру воздействия на организм человека и по пути их проникновения в организм. Биологические факторы делят на микро- и макро организмы. В группе психофизиологических факторов выделяют физические и нервно психические перегрузки [7]. Воздействие на работающих в локомотивном хозяйстве перечисленных опасных производственных факторов, как правило, приводит к возникновению несчастных случаев. Вредные производственные факторы, ухудшая условия труда на рабочих местах, снижают внимание работающих, слышимость и видимость подаваемых сигналов, повышают утомляемость и увеличивают время ответной реакции человека на внешние раздражители. Все это способствует появлению профессиональных заболеваний и во многих случаях уменьшает возможности человека четко реагировать на грозящую ему опасность травмирования. Работники локомотивного хозяйства еще могут сталкиваться с воздействием таких опасных и вредных производственных факторов, как повышенный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека; повышенный уровень статического электричества; отсутствие или недостаток естественного света; недостаточная освещенность рабочей зоны; физические перегрузки, работа на высоте; движущиеся машины и механизмы; незащищенные подвижные элементы производственного оборудования; повышенная запыленность и загазованность воздуха рабочей зоны; повышенный уровень шума и вибрации; повышенная или пониженная температура оборудования, материалов, воздуха рабочей зоны, а также влажность воздуха. На человека, на его здоровье и самочувствие оказывают отрицательное влияние различные вредные вещества и примеси, находящиеся в воздухе рабочей зоны. (пространства высотой да 2 м над уровнем пола или площадки, на которой находятся рабочие места) : при электросварочных работах воздух загрязняется окислами марганца с примесью фтористых соединений, продуктами неполного сгорания частей электродов, флюсов; малярные работы сопровождаются испарением растворителей нитро красок и лаков, уайт-спирита, ацетона, толуола и других компонентов; при кузнечных работах воздух загрязняется пылью окалины, продуктами неполного сгорания каменных углей (в нагревательных печах), сернистыми и другими газами; при заряде и перезаряде аккумуляторов выделяются пары кислот, щелочей, а при ремонте пластин образуется свинцовая пыль; при ремонте электродвигателей и пропитке обмоток образуются пары растворителей лаков; при гальваническом металлопокрытии в воздух выделяются пары всех компонентов, входящих в электролиты и растворы. Опасность отравления рабочих зависит от состава и количества вредных примесей и от времени, в течение которого человек находится в загрязненном воздухе рабочей зоны. Анализ заболеваемости работников локомотивного хозяйства показывает, что значительная их часть вызвана Простудами, зависящими от микроклимата на рабочих местах. В холодное время года наружный воздух проникает в цех при открытии ворот, вызывая резкое понижение температуры окружающего воздуха и сквозняки. В кабине машиниста при открытии окон зимой наблюдают резкое изменение температуры. 4.3 Меры противопожарной безопасности в локомотивном депо Основными причинами возникновения пожаров является: неисправности электрооборудования, электропроводки, производственного оборудования и нарушение Правил их эксплуатации от короткого замыкания внутри здания, от токов перегрузки, самовозгорание и воспламенение горючих веществ промасленных, грязных обтирочных концов, небрежная или неумелая работа паяльником, нарушение установленного технологического производства без учета пожарной опасности, курение в не установленных местах [12]. К мерам предупреждения пожаров относятся мероприятия, которые должен выполнять каждый работник: четко знать и выполнять установленные Правила пожарной безопасности технологических процессов; убирать рабочие места и отключать бытовые электроприборы после окончание работы; уметь применять имеющиеся в отделении средства пожаротушения; в случае возникновения пожара или его обнаружении немедленно сообщить в пожарную часть по номеру 01 и принять меры к ликвидации пожара и эвакуации материальных ценностей Действия работников при пожаре: Отключить все электрооборудование; Принять меры к локализации очага пожара и принять меры по его тушению; Сообщить в пожарную часть о случившемся; Принять меры к эвакуации людей и материальных ценностей. На ПТОЛ имеются средства пожаротушения, которые предназначены для тушения пожаров в электроустановках и производственных помещениях: Углекислотный огнетушитель ОУ - 5 и ОУ- 8 для ликвидации возгорания в установках и агрегатах, находящихся под напряжением; Ручной порошковый огнетушитель для тушения изоляционных материалов в закрытых помещениях; Огнетушитель самосрабатывающий порошковый ОСП -1, ОСП - 2, который предназначен для тушения без участия человека при возгорании твердых и жидких веществ, нефтепродуктов, электрооборудования, а также используется и с участием работника. 4.4 Мероприятия по охране окружающей среды Реализация отраслевой экологической программы на железных дорогах и предприятиях отрасли осуществляется на основе внедрения передовых ресурсосберегающих технологий и совершенствования структуры управления природоохранной деятельностью. В связи с этим снижается негативное воздействие хозяйственной деятельности железнодорожных предприятий на окружающую природную среду. Самыми важными экологическими проблемами предприятий железнодорожного транспорта являются загрязнение воды и почвы за счет утечек масла, топлива, охлаждающих жидкостей, аварийных разливав нефтепродуктов, горючих и токсичных веществ. Одной из важнейших задач предприятий железнодорожного транспорта в области природоохранной деятельности, которая должна быть решена в первую очередь, является снижение общего объема загрязнений окружающей среды [7]. Очистка загрязненных грунтов. Участки разового загрязнения или загрязнений малой интенсивности подвергаются обработке, как правило, без перемещения грунта. Технология очистки подразумевает внесение на загрязненную территорию биологически активного препарата с минеральными добавками и микроэлементами рыхление и увлажнение загрязненного грунта. Внесение биопрепарата осуществляется как в жидкой, так и в сухой форме. Рыхление проводится с помощью сельскохозяйственной и землеройной техники, а на малых площадях или в труднодоступных местах в ручную. Влажность поддерживается периодическим поливом. Периодичность проведения полива и рыхления зависит от конкретных погодных условий. Срок очистки загрязненных грунтов, в зависимости от уровня содержания нефтепродуктов, составляет 5-10 месяцев. Работы необходимо производить в теплый сезон при температуре воздуха не ниже + 5C0. Очистка грунтов на рекультивационных площадках. При невозможности проводить работы на месте загрязнения или их нецелесообразности вследствие интенсивного постоянного поступления нефтепродуктов и большой глубины загрязнения - свыше Г м, грунт выбирается и вывозится на оборудованные площадки рекультивации. Оборудование площадок должно обеспечивать изоляцию обрабатываемых грунтов (бетонирование, глинизацию, устройство обваловки), его полив и возможность рыхления. Толщина обрабатываемого слоя до 50 см. Срок очистки составляет 4-8 месяцев. В дальнейшем очищенный грунт может быть возвращен на место, что позволяет осуществить постоянную замену загрязненного грунта без вывоза его на свалку. Работы проводятся в теплый сезон. Очистка водных объектов. Поверхностные веды загрязняются почти при всех аварийных ситуациях или при постоянных утечках нефтепродуктов. При этом загрязненные воды обладают высокой мобильностью и экологической опасностью. При очистке водных объектов применяется принцип многоступенчатости по уровню загрязнения. В зависимости от характера объектов очистка проводится по следующим схемам: - на беспроточных водоемах при значительном слое нефтепродуктов проводится его откачка с последующей утилизацией на рекультивационной площадке или биомодуле. Для восстановления нефтепродуктов проводится их сепарация. Оставшийся на водной поверхности слой собирается с применением сорбционной технологии или механически. Сорбционная технология подразумевает использование сорбентов различного вида с их последующей" регенерацией, утилизацией или отжимом. Механический метод заключается в применении аппаратов, позволяющих отделять и собирать тонкий слой нефтепродуктов. Дальнейшая очистка проводится с помощью биологических препаратов, ликвидирующих нефтяную пленку и снижающих концентрации растворенных нефтепродуктов до требуемого уровня. - в проточных водоемах устанавливается система фильтров с применением сорбентов и биопрепаратов, что позволяет отделять и ликвидировать нефтепродукты Загрязненные данные отложения извлекаются на поверхность и утилизируются выше описанным методами. Места извлечения данных отложении ограничиваются на поверхности водоемов бонами для предотвращения распространения загрязнений по акватории с последующим их сбором механическим и сорбционным методами. Заключение В дипломном проекте рассмотрено и спроектировано отделение по ремонту буксовых узлов электровоза ВЛ80с, согласно предложенного задания. В проекте были рассмотрены разделы технологический, охраны труда, экономический и индивидуальный. В технологическом разделе разработан ряд вопросов, необходимых для создаваемого отделения: подобрана площадь отделения для размещения оборудования, схема расположения различные единицы оборудования и вспомогательных средств механизации, используемых в процессе ремонта, спроектирована системы вентиляции, отопления, и освещения, выбран эффективный метод ремонта. В разделе охраны труда рассмотрены вопросы безопасности при выполнении технологических операций, вопросы пожаробезопасности и электробезопасности, требования, предъявляемые к оборудованию и инструменту. В экономическом разделе рассмотрены и разработаны штатное расписание, план по труду, просчитаны статьи расходов, на основании которых составлена калькуляция себестоимости единицы ремонта, которая составила 470716 рублей. В индивидуальном разделе мою проанализирована технология ремонта букс электровоза ВЛ80с. Список использованных источников 1 Баркалов Б.В. СНиП. Отопление, вентиляция, кондиционирование / Б.В. Баркалов., А.М. Кошкин. – М.: Государственный строительный комитет, 2011.– 88 с.2 Ветров Ю.Н. Введение в специальность «Техническая эксплуатация железных дорог» [Текст]: учеб. пособ./ Ю.Н.Ветров, А.А.Дайлидко, Л.Ф.Хасин.- М.: ФГБОУ УМЦ ЖДТ, 2013. - 90 с. 3 Данковцев В.Т. Техническое обслуживание и ремонт локомотивов [Текст]: учеб. / В.Т.Данковцев, В.И.Киселев, В.А.Четвергов; под ред. В.А.Четвергова, В.И.Киселева.- М.: ГОУ «УМЦ ЖДТ», 2007. – 558 с. 4 Заболотный Н.Г. Устройство и ремонт тепловозов. Управление и техническое обслуживание тепловозов [Электронный ресурс]: учеб. пособ.- М.: ФГОУ «УМЦ ЖДТ», 2011 5 Калинушкин М.П. Вентиляторные установки / М.П. Калинушкин. – М.: «Высшая школа», 2000. – 294 с.6 Крутяков В.С. Охрана труда и основы экологии на железнодорожном транспорте и строительстве: учеб. / под ред. В.С. Крутякова. – М.: Транспорт, 2008. – 450 с. 7 Кузьмич В.Д. Локомотивы. Общий курс [Текст] /В.Д. Кузьмич, В.С. Руднев, Ю.Е.-:М.: ФГОУ УМЦ ЖДТ, 2011. - 582 с. 8 Папченков С.И. Локомотивное хозяйство / С.И. Папченков. – М.: Изд – во «Транспорт», 2001. – 191 с. 9 Петров Ю.Д. Организация, нормирование и оплата труда на железнодорожном транспорте. Учебник для вузов. / Ю.Д. Петров., М.В. Белкин. – М.: Транспорт, 2011. – 279 с. 10 Правила пожарной безопасности на железнодорожном транспорте.: утв. ОАО «РЖД» от 04.07.2005 ППБО – 109 – 92., 2005. – 122 с. 11 Руководство по эксплуатации ЖИЦУ.675650.024 РЭ. Лампы ртутные, высокого давления / Саранск. – М.: «Светотехника»,2011. – 6 с.Правила по охране труда при техническом обслуживании и текущем ремонте тягового подвижного состава.: утв. ОАО «РЖД» от 29.12.2006 г. № 2595 р., 2012. – 94 с. 12 Собенин Л.А. Организация, планирование и управление локомотиворемонтным производством.: учеб. пособ. / под ред. Л.А.Собенина.- М.: Маршрут, 2012.- 439 с. 13 Хасин Л.Ф. Организация эксплуатации тягового подвижного состава / Л.Ф. Хасин. – М.: Маршрут, 2003. – 105 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||