Ремонт нефтегазового оборудования. Ремонт_нефтегазового_оборудования_(1). Организация технического обслуживания ремонта оборудования

Скачать 2.57 Mb. Скачать 2.57 Mb.

|

|

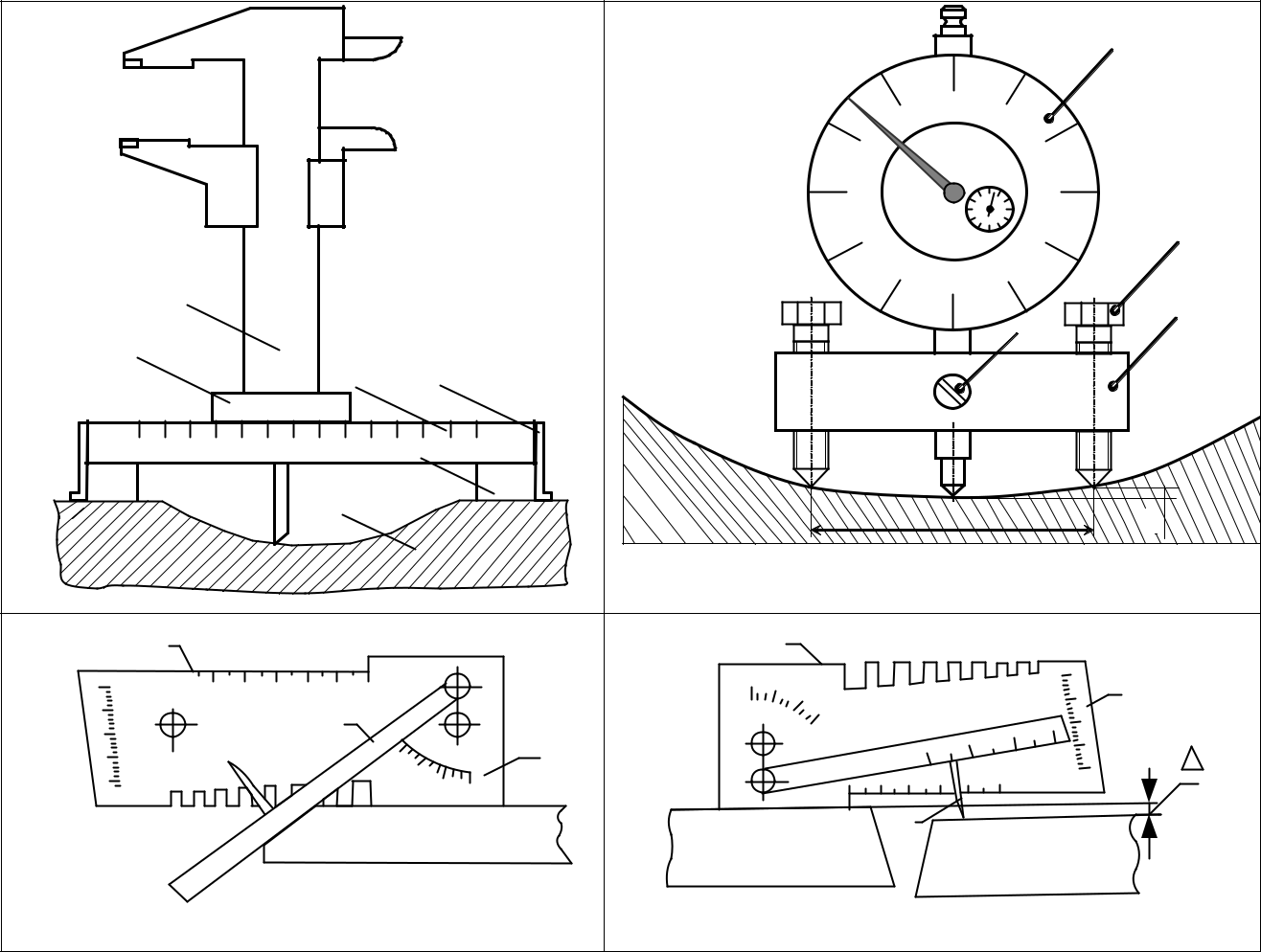

Контрольно-сортировочные работы. После мойки и сушки детали ре-монтируемого оборудования проходят контроль технического состояния, цель которого заключается в определении степени их износа и возможности после-дующего использования, а часто и причин выхода деталей из строя, таких как дефект сборки, неправильная эксплуатация, отсутствие смазки и т. д. При кон-троле и дефектовке руководствуются техническими условиями, специально разработанными в виде таблиц или карт, где перечисляются наименования де-фектов, которые могут встречаться на данной детали, приводятся способы их определения, контрольно-измерительный инструмент, номинальные, допусти-мые и предельные зазоры, натяги и т. д. Контроль и дефектовка выполняются методом нагруженного осмотра, обмера и остуживания. При этом выявляются трещины, пробоины, изломы, изгибы, срывы резьб и т.п. Опробованием от руки определяется относительная подвижность деталей, легкость вращения. Отсту-кивание позволяет определить плотность штифтов, шпилек, наличие корпусных трещин. При плотной посадке детали издают звонкий металлический звук, при неплотной посадке – глухой. Измерение глубины и положения наружных механических повреждений в виде вмятин и углублений выполняется с помощью профилемера, изображенного на рисунке 11, а. Стальная рейка 3 с отверстиями через установленный шаг размещается на магнитных опорах 5 таким образом, чтобы ось рейки проходила над точкой с мак-симальной глубиной вмятины в двух взаимно перпендикулярных направлениях. Глубина вмятин измеряется с помощью штангенциркуля – глубиномера, как это показано на рисунке, а по данным измерений строятся графики профилей вмяти-ны, измеренные вдоль основной линии и вкрест ее простирания. По этим графи-кам документируются геометрические размеры вмятины: длина, глубина, ширина. Измерение радиуса кривизны наружных механических повреждений по-верхности цилиндрических сосудов или труб выполняется с помощью устройства, представленного на рисунке 11, б. Устройство состоит из основания 1 с опорными винтами 2 и индикатором часового типа 3.

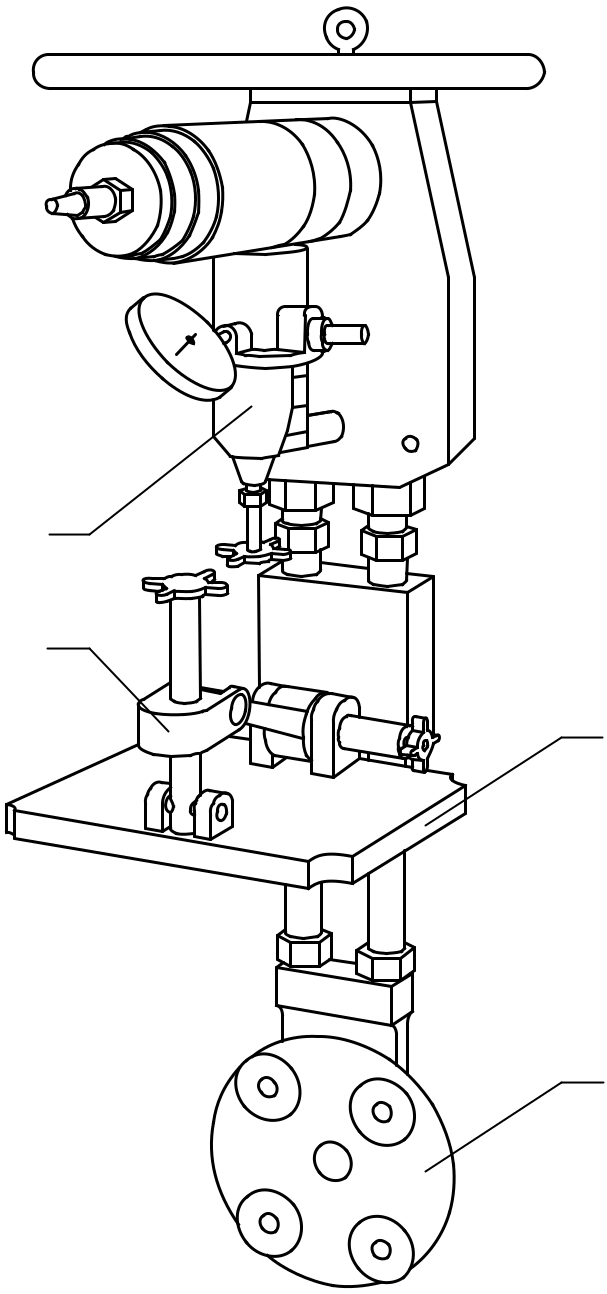

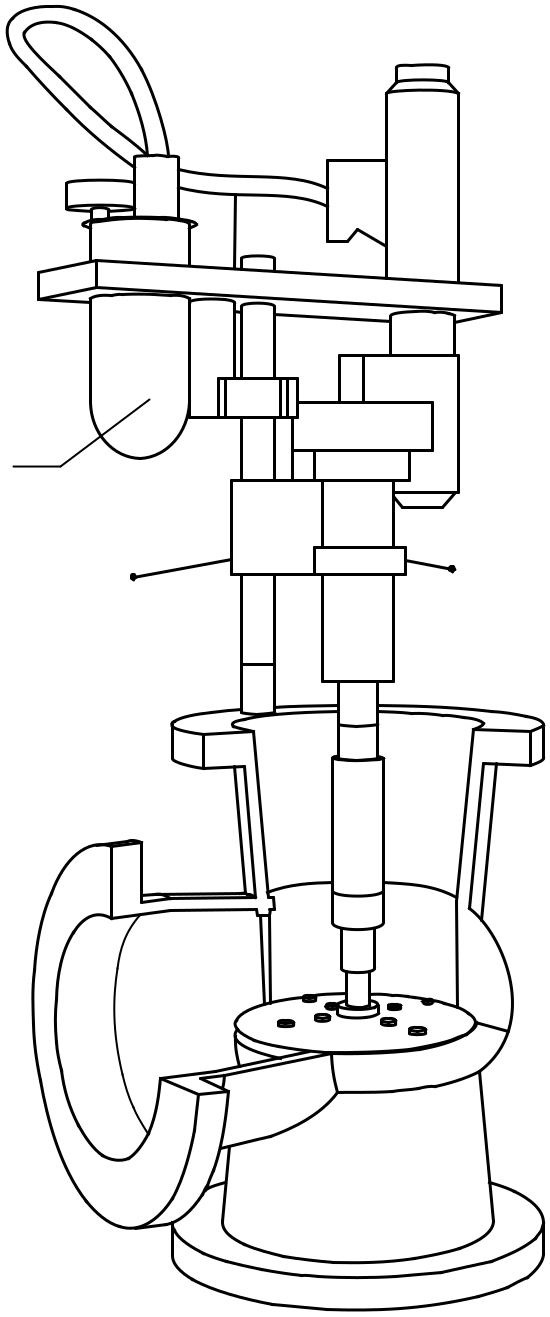

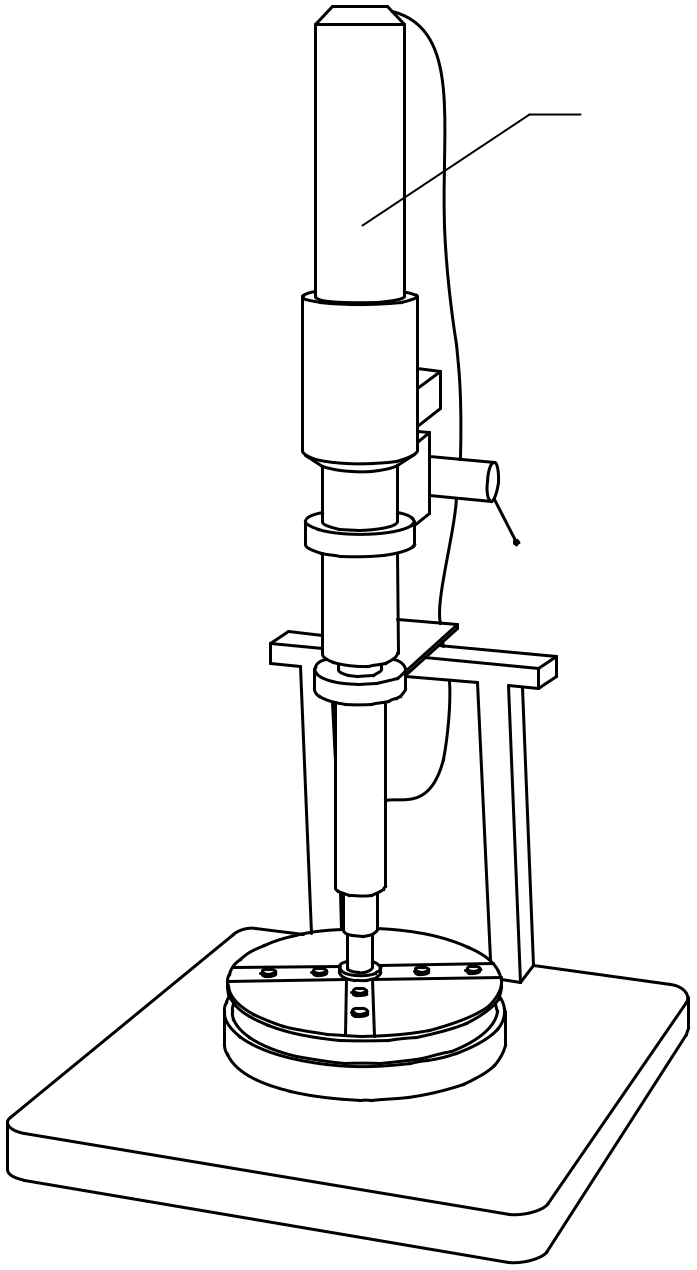

Приспособление устанавливается в месте измерения, и по показаниям инди-катора путем последующих вычислений определяются радиус кривизны и оста-точная деформация стенки цилиндрического сосуда или трубы. В продольном на-правлении эти параметры рассчитываются по формулам: ρост = h2 ; εост = δ ; 2∆У2ρост в окружном направлении учитывается номинальная кривизна стенки трубы: ост= δ ±δ, 2ρост Dн 32 где h – половина базового расстояния приспособления, мм; ∆У – показания инди-катора, мм; δ – толщина стенки трубы, мм; ρост – радиус остаточного изгиба стен-ки трубы, мм; εост – остаточная деформация изгиба; Dн – наружный диаметр тру-бы, мм. Для выпуклых краев вмятины принимается знак «минус», для вогнутого дна – знак «плюс». Широкие измерительные возможности имеет универсальный шаблон свар-щика. На рисунке 11, в показано его применение для измерения угла скоса изде-лия, а на рисунке 11, г – величина смещения ∆Z двух поверхностей относительно друг друга. Для определения шероховатости и волнистости поверхности следует при-менять профилографы-профилометры, аттестованные образцы шероховатости (сравнения), а также другие средства измерения. Измерительные приборы и инструменты должны периодически, а также по-сле ремонта проходить поверку (калибровку) в метрологических службах, аккре-дитованных Госстандартом России. Срок проведения поверки (калибровки) уста-навливается нормативной технической документацией (НД) на соответствующие приборы и инструменты. Визуальный и измерительный контроль при монтаже, строительстве, ре-монте, реконструкции, а также в процессе эксплуатации технических устройств и сооружений выполняется на месте производства работ. В этом случае должно быть обеспечено удобство подхода специалистов, выполняющих контроль, к мес-ту производства контрольных работ, созданы условия для безопасного производ-ства работ, в том числе в необходимых случаях должны быть установлены леса, ограждения, подмостки, люльки, передвижные вышки или другие вспомогатель-ные устройства. Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, ока-лины, грязи, краски, масла, влаги, шлака, брызг расплавленного металла, продук-тов коррозии и других загрязнений, препятствующих проведению контроля. Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполнять-ся в соответствии с требованиями производственно-технической документации. Если дефекты, выявленные при визуальном и измерительном контроле, не пре-пятствуют дальнейшему применению других видов (методов) неразрушающего 33 контроля, эти дефекты могут быть устранены после завершения контроля други-ми видами (методами) контроля. Дефекты износа, связанные с потерей формы деталей, определяются об-мерными способами с помощью штангенциркуля, микрометров, линеек, руле-ток, угломеров и др., а также с помощью шаблонов, калибров и скоб. Толщину изделия можно измерить, например, при помощи ультразвукового толщино-метра. Выполняется для определения фактической толщины стенок труб нефтега-зового сортамента, емкостей различного назначения, технологических сосудов, резервуаров и скважинного оборудования, а также для контроля динамики и характера изменения этих толщин в зависимости от действующих эксплуатаци-онных факторов; для выявления зон внутренних несплошностей и расслоений; для оценки работоспособности и прочностного ресурса. Принцип измерения толщины обследуемого объекта основан на фиксировании скорости пробега пучка ультразвуковых волн по кратчайшему расстоянию между двумя проти-воположными поверхностями, описывающими профиль изделия. При этом на измеряемой поверхности размещается датчик – пьезоэлектрический преобразо-ватель, генерирующий направленный ультразвуковой луч и регистрирующий его возврат после отражения от противоположной поверхности. Измерения толщины стенок труб регламентируются федеральными, отрас-левыми и региональными нормативными документами. Ультразвуковая толщинометрия стенок изделий выполняется с помощью серийных толщиномеров, внешний вид которых представлен на рисунке 12.  1 2 3 4 Рисунок 12 – Общий вид серийных ультразвуковых толщиномеров: 1– УТ 92/6; 2 – УТ-93П; 3 – УТ-80; 4 – пьезоэлектрические преобразователи 34 Скрытые дефекты выявляются на капиллярном проникновении хорошо смачивающих жидкостей в трещины, поры. В качестве таких жидкостей ис-пользуют керосин, машинное масло, нигрол и т.п. Технология достаточно про-ста, но эффективна. Она основана на погружении детали в подогретую до 50°С смачивающую жидкость (или в нанесении подогретой жидкости на поверх-ность детали) с последующей выдержкой в течение 5 минут. Этого достаточно, чтобы жидкость проникла в скрытые трещинообразные дефекты. Далее по-верхность детали (или контрольное место) тщательно обтирают, покрывают меловым раствором и обсушивают. Затем деталь (контрольную поверхность) по-догревают до 50°С: смачивающая жидкость расширяется и выступает из трещи-нообразного дефекта на меловую поверхность, обозначая контур трещины. На этом же принципе основан метод цветной дефектоскопии. В этом случае вместо смачивающей жидкости применяют темно-красный краситель, обладающий вы-сокой капиллярностью, а вместо мелового покрытия – быстросохнущую суспен-зию белого цвета, которая вытягивает краситель из трещин, также очерчивая контуры трещинных дефектов. Аналогичен и люминесцентный метод обнаруже-ния скрытых дефектов. В этом случае в качестве капиляроактивной жидкости используют флуоресцирующий состав, обладающий хорошей смачиваемостью. При последующем прогреве детали эта жидкость выступает из скрытых дефек-тов на поверхность детали и хорошо обнаруживается в ультрафиолетовом поле облучения в виде ярко освещенных контуров желто-зеленого цвета. Для обнару-жения трещин в корпусных деталях широко применяют гидравлический и пнев-монический методы поиска. Он заключается в том, что внутри детали поднима-ют давление жидкости или воздуха и выдерживают в течение 5 мин. Постоянст-во давления, контролируемого по манометру, и отсутствие утечек свидетельст-вуют о герметичности детали. При пневматическом методе деталь погружают в ванну с водой. Пузырьки выходящего воздуха указывают место расположения трещины. Крупногабаритные детали смачивают мыльным раствором. Если гер-метичность нарушается, то в местах повреждений появляются пузырьки. После контроля производят сортировку и маркировку деталей. Сортиру-ют детали на 3 группы: годные; требующие ремонта; негодные. Годные детали отправляют на склад комплектации; детали, требующие ремонта, восстанавли-вают или заменяют; негодные – отбраковывают. В процессе сортировки детали маркируют красками: красная, желтая и зеленая. Сортировка деталей производится в соответствии с техническими усло-виями на разбраковку деталей при ремонте. В них указывают допуски для год- 35 ных деталей, приводятся рекомендации о способах ремонта и основания для отбраковки. Этап контрольно-сортировочных работ завершается составлением дефек-товочной ведомости, на основании которой определяют содержание и объем работ по ремонту машин, а также потребность в новых деталях. Устройства и средства для технического обслуживания и ремонта При мелком ремонте чаще всего подлежат восстановлению уплотнитель-ные поверхности пар трения. Ремонт уплотнительных поверхностей выполня-ется с использованием слесарного инструмента, а также операций притирки и шлифовки. За счет этих операций достигается высокая степень чистоты и качества финишной обработки сопрягаемых поверхностей трения (дисков, золотников, пробок), являющейся особо точным способом чистовой обработки. Для работы в полевых условиях для тех же целей применяется мобиль-ное или переносное оборудование. Например, для ремонта задвижек и клапанов без изъятия их из трубопровода используют переносные станки типа СТ-4 (ри-сунок 13). Все модели станков СТ-4 пригодны также и для ремонта задвижек в стационарных условиях. Диапазон использования станков – Ду 50…1000 мм. условиях цеха для шлифования и притирки уплотнительных поверхно-стей используются также специализированные стационарные станки шлифоваль-ные (для шлифования арматуры) и станки для шлифования и притирки уплотни-тельных поверхностей трубопроводной арматуры СТ-3 и СТ-3А (рисунок 14, 15). Станки имеют модификации с выносным пультом управления, обеспечи-вающим плавный пуск и бесступенчатое регулирование числа оборотов прити-рочного диска, обладают высоким качеством обрабатываемой поверхности, это достигается за счет конструкции обрабатывающей головки и правки, которые создают сложное плоскопараллельное движение инструмента по обрабатывае-мой поверхности инструментальных блоков. Шероховатость Rа – до 0,05 мкм. Плоскостность обработанной поверхности – до 1мкм. Степень износа деталей определяется измерительными инструментами. Правильный выбор измерительных средств в зависимости от точности изме-ряемой детали имеет большое практическое значение. Предельные погрешно-сти средств измерения должны быть меньше, чем допуски контролируемой де-тали. Так, при допусках 0,015-0,05 мм применяют микрометры, при допусках 36 0,05-0,2 мм необходимо использовать штангенциркуль с отсчетом 0,02 мм, при допусках 0,2-0,5 мм выбирают штангенциркуль с отсчетом 0,1 мм. Из всех выбраковочных признаков наиболее сложно определение скры-тых дефектов (мелких трещин, внутренних раковин и т.д.). К средствам обна-ружения таких дефектов относятся методы неразрушающего контроля.  Рисунок 13 − Переносный станок для ремонта уплотнительных поверхностей корпусов задвижек без удаления их из трубопроводов и клиньев задвижек CТ-4 37     Рисунок 14 − Станки переносные для шлифования и притирки типа СТ-3: 1 – пневмопривод; 2 – вал привода; 3 – притирочный диск; 4 – корпус дросселя 38     Рисунок 15 − Станк переносный для шлифования и притирки типа СТ-3А: – электродвигатель; 2 – вал привода; 3 – притирочный диск; 4 – седло клапана; 5 – основа станка Магнитный метод основан на появлении магнитного поля рассеяния,ко-торое образуется в связи с резким изменением магнитной проницаемости в местах дефекта детали при прохождении через нее магнитного потока. Для вы-явления этого поля применяют ферромагнитный порошок или суспензию, ко-торую приготовляют из трансформаторного масла (40% по объему), керосина (60%) и магнитного порошка из расчета 50 г на 1 л смеси. Магнитное поле соз-дается электромагнитом, соленоидом, пропусканием переменного или постоян- 39 ного тока большой силы через деталь или медный стержень, установленный в отверстие. После магнитной дефектоскопии деталь размагничивают. На ре-монтных предприятиях применяют стационарные дефектоскопы М-217, МЭД-2, 77МД-1, переносной 77МД-ЗМ и полупроводниковый ППД. Ультразвуковой метод основан на способности ультразвука распро-страняться в металле и отражаться от дефектного участка (акустическое со-противление). Ультразвуковая дефектоскопия осуществляется тремя методами: тене-вым, резонансовым и эхо-методом. Теневой метод основан на появлении за дефектом «звуковой тени» при похождении ультразвука через деталь, помещенную между излучателем коле-баний и приемным устройством. Особенность этого метода заключается в том, что при наличии дефекта в структуре металла ультразвуковой луч, отражаясь от дефекта, не достигает противоположной границы детали и не попадает в при-емное устройство. При этом регистрирующий прибор не фиксирует каких-либо показателей, что свидетельствует о наличии дефекта. Резонансный метод основан на возникновении стоячих волн в материале контролируемой детали при совпадении частоты колебаний, создаваемых в де-тали внешним источником, с частотой собственных колебаний детали. Резо-нансный метод применим для выявления коррозионных раковин, расслоений и других структурных повреждений. Эхо-метод основан на принципе посылки в материал контролируемой де-тали ультразвуковых колебаний и приеме отражений волн и реализуется в од-ной искательной головке. Иначе говоря, в искательной головке совмещены ис-точник ультразвукового импульса и приемник отраженных от противополож-ной границы ультразвуковых волн. При этом на экране электроннолучевой трубки между входным и донным сигналом регистрируется также сигнал, от-раженный от дефекта. Ниже представлена серия ультразвуковых дефектоскопов, которые можно применять в ремонтном производстве. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||