Ремонт нефтегазового оборудования. Ремонт_нефтегазового_оборудования_(1). Организация технического обслуживания ремонта оборудования

Скачать 2.57 Mb. Скачать 2.57 Mb.

|

|

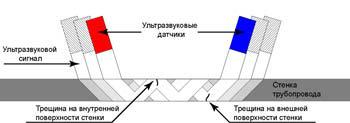

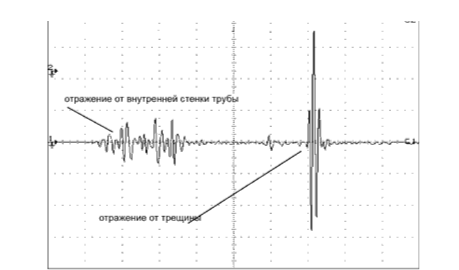

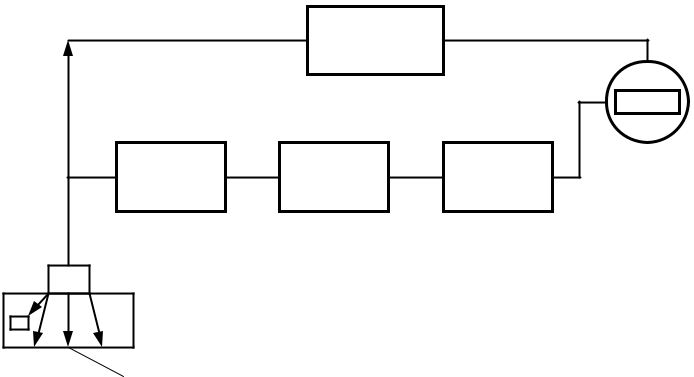

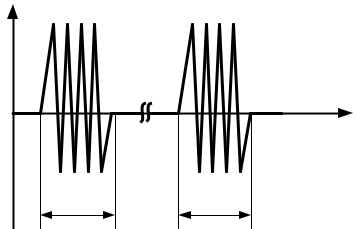

Ультразвуковой внутритрубный дефектоскоп для прямого высокоточного обнаружения трещин на ранней стадии Ультразвуковой дефектоскоп (рисунок 16) предназначен для внутри-трубного ультразвукового обследования магистральных трубопроводов с целью обнаружения продольных и поперечных стресс-коррозионных трещин стенок трубопровода, в том числе в продольных и поперечных сварных швах. дефектоскопах используется метод, основанный на акустическом эхо-импульсном зондировании стенки трубопровода с использованием ультразву-ковых иммерсионных преобразователей совмещенного типа с наклонным вво-дом луча в стенку трубопровода. 40  Рисунок 16 − Ультразвуковой внутритрубный дефектоскоп для прямого высокоточного обнаружения трещин на ранней стадии Метод состоит в регистрации и измерении амплитуды отраженных от трещин сигналов и временных интервалов между зондирующим импульсом, импульсом, отраженным от внутренней стенки трубопровода, и импульсом от трещины (рисунок 17). Излученная датчиком ультразвуковая волна входит в металл под углом 17° к перпендикуляру к поверхности и распространяется в металле под углом 45°, при этом обеспечивается наилучшее отражение сигнала от трещины. Отраженные сигналы от трещины принимаются этим же датчиком. Для повышения вероятности обнаружения дефектов облучение производится с двух сторон, сигнал от дефекта может быть принят 2-мя или 3-мя датчиками с каждой стороны. В процессе интерпретации такие сигналы от разных датчиков совмещаются, а по характеристикам принятых сигналов вырабатывается за-ключение о свойствах дефекта. Временные диаграммы отраженных сигналов и регистрируемые характеристики сигналов (амплитуда, время задержки) приве-дены на рисунке 17. Анализ данных Полученные во время ультразвуковой диагностики, в отчет включают: Раскладку трубопровода, включая раскладку секций трубопровода. Расчет дефектов на статическую прочность с использованием раз-личных методик. Классификацию обнаруженных дефектов по степени опасности на основе нормативных документов СНиП, ГОСТ, ВСН или западных стандартов API, BS, CAN и т. п. 41 Рекомендации по объемам капитального (заменой участка) и выбо-рочного ремонта (установкой различных муфт), а также по очередности ремон-та дефектов. Анализ качества изготовления труб различными трубными завода-ми с целью выбора поставщика труб. Оценки качества проведения капитального и выборочного ремонта. Расчет скорости коррозии на трубопроводе.  Рисунок 8.5 - Импульсы, отраженные от внутренней стенки трубопровода и от трещин  Рисунок 18 − Временные диаграммы отраженных сигналов и регистрируемые харак-теристики сигналов (амплитуда, время задержки) 42 Ультразвуковой дефектоскоп УД2-70 Ультразвуковой дефектоскоп УД2-70 предназначен для контроля продук-ции на наличие дефектов типа нарушения сплошности и однородности мате-риалов, полуфабрикатов, готовых изделий и сварных соединений, для измере-ния глубины и координат их залегания, измерения отношений амплитуд сигна-лов от дефектов. Также имеются специальные меню, которые применяются для выявления дефектов в деталях и узлах локомотивов и МВПС и в деталях эле-ментов колесных пар вагонов, в которых записаны типовые настройки прибора Особенности ультразвукового дефектоскопа: малые габариты; большой цветной дисплей с высокой разрешающей способностью (320х240 точек) и высокой контрастностью; запоминание программ настроек, что позволяет настраивать прибор в лабора-тории и вызывать программу на объекте; встроенные программы для контроля деталей подвижного состава локомоти-вов и МВПС и деталей элементов колесных пар вагонов; общее количество запоминаемых программ настройки, изображений и развертки (А-Скан изображений) и специальных настроек дефектоскопа не менее 700; два независимых строба АСД; встроенный глубиномер, измеряющий расстояние до эхо-сигнала в первом и во втором стробе по лучу в координатах Х,У, а также расстояние между сигна-лами в двух стробах; запоминание 4000 значений глубиномера; цифровая ВРЧ; порт RS 232 для подсоединения компьютера; встроенные часы и календарь; прочный алюминиевый корпус для тяжелых условий эксплуатации.  Рисунок 19 − Ультразвуковой дефектоскоп УД2-70 43  2 1 3 4 5 6 Рисунок 20 − Комплект ультразвукового дефектоскопа УД2-70: 1 − чехол для электронного блока; 2 − кейс для запасных частей и принадлежностей; 3 − электронный блок ультразвукового дефектоскопа УД2-70; 4 − Зарядное устройст-во АЗУ-3Л; 5 − пьезоэлектрический преобразователь; 6 − кабель соединительный Ультразвуковой дефектоскоп УД2В-П45 (базовый комплект) УД2В-П45 - лучший выбор для экспертного и промышленного контроля. Универсальный ультразвуковой дефектоскоп с возможностями аналогового прибора и преимуществами цифровой обработки сигнала. Предназначен для обнаружения дефектов (нарушение сплошности и однородности материалов) в полуфабрикатах, готовых изделиях и сварных соединениях, для измерения глу-бины и координат их залегания, измерения толщины, измерения скорости рас-пространения и затухания ультразвуковых колебаний (УЗК) в материале. Имеет высококонтрастный жидкокристаллический дисплей, прост и удобен в обраще-нии. Сертификат Госстандарта России RU.C.27.003.A №16022/1, зарегистриро-ван в Государственном реестре средств измерений под №17498-03 и допущен к применению в Российской Федерации. Базовый комплект поставки: Электронный блок. УД2В-П45. Блок питания 220 В. Кабели СР50-Лемо, 2 шт. Преобразователи, 2 шт. 44 Кабель RS232 для одключения к ПК. Программное обеспечение для ПК. Кейс для переноски.  Рисунок 21 − Электронный блок. УД2В-П45 Принципиальная схема импульсного ультразвукового дефектоскопа приве-дена на рисунке 8.10. Импульсный ультразвуковой дефектоскоп (см. рисунок 22, а) состоит из за-дающего генератора 3, вырабатывающего колебания, запускающие генератор им-пульса 2 и генератора развертки 4. Генератор импульсов 2 формирует высокочас-тотные электрические импульсы, которые подаются на пьезоэлемент преобразо-вателя 6 и возбуждают его. Пьезоэлемент, колеблясь с частотой генератора им-пульсов, передает эти колебания изделию 7, в котором колебания распространя-ются в виде направленного пучка 8 ультразвуковых вон. Импульсы посылаются в изделие через интервалы времени t (рисунок 22, б), называемые паузами, продол-жительность которых в 2 ÷3 раза больше периода импульса τ, действующего кратковременно. В этот период электронный луч, перемещаясь в электронном блоке 5, прочерчивает на ее экране первый зондирующий сигнал. период паузы t генератор импульсов 2 «запирается», а сгенерированный ультразвуковой импульс 8 за это время t успевает отразиться от границ изделия 7 или его внутренних дефектов 9 и возвратиться к пьезоэлементу преобразователя 6 виде механического побудителя деформаций пластины пьезоэлемента, заставляя ее колебаться. При этом на поверхностях пьезоэлемента возникает разность по-тенциалов, которая подается через усилитель 1 на вертикальное отклонение сиг-нала в электронном блоке 5, который формирует на индикационном экране вто-рой сигнал в виде «донного» импульса, соответствующего отражению ультразву- 45 ка от противоположной поверхности изделия 7 или дефекта 9, причем в послед-нем случае на индикационном экране возникает третий пик, прочерченный элек-тронным лучом. Таким образом, на индикационном экране строится диаграмма, по абсциссе которой откладывается время, пропорциональное расстоянию до от-ражательной поверхности (границы изделия или дефектов несплошности), а по ординате – интенсивность отраженного импульса, характер которого определяет-ся формой, размерами и ориентировкой границ отражающих поверхностей. На основе изложенного механизма ультразвукового зондирования разраба-тываются стандарты и методики, регламентирующие порядок технического об-следования нефтепромыслового оборудования. Ультразвуковой дефектоскоп марки EPOCH III Внешний вид современного портативного ультразвукового дефектоскопа марки EPOCH III показан на рисунке 23. Этот тип прибора используется для дета-лизации параметров, выявленных другими методами дефектов.    Рисунок 22 – Принципиальная схема импульсного ультразвукового дефектоскопа: – структура прибора; б – структура ультразвуковых импульсов; 1 – усилитель импульсов; 2– генератор импульсов; 3 – задающий генератор; 4 – генератор развертки; 5 – индикационный экран; 6 – пьезопреобразователь (искательная головка); 7 – обследуемый объект; 8 – направленный пучок ультразвуковых волн; 9 – дефект (несплошность); τ – период импульса; t – пауза Контроль рентгеновскими лучами заключается в просвечивании детали.Пятна и полосы различной яркости на рентгенограмме указывают на дефекты в материале. Кроме рентгеновских лучей, в дефектоскопии используют гамма-лучи радиоактивных элементов, таких как изотопы кобальта 60, цезия 137 и др. Их проникающая способность позволяет просвечивать металл толщиной до мм. 46  Рисунок 23 – Ультразвуковой портативный дефектоскоп EPOCH III 47 ОГЛАВЛЕНИЕ Основные принципы системы организации эксплуатации оборудования 3 2. Виды технического обслуживания и ремонта оборудования 5 Нормативные показатели работ по обслуживанию и ремонту оборудования 11 Организация управления ремонтным и техническим обслуживанием оборудования 13 Организация технического обслуживания и ремонта оборудования по его наработке 16 Организация технического обслуживания и ремонта оборудования по его фактическому состоянию 18 6.1 Технология обслуживания по фактическому состоянию 18 Механизмы, приспособления и инструменты для организации технического обслуживания и ремонта нефтегазопромыслового оборудования 19 7.1 Подготовка оборудования к ремонту 19 7.2 Приспособление и методы, применяемые при подготовке к ремонту 20 Устройства и средства для технического обслуживания и ремонта 35 |